- •Розділ 1 методи очищення і знешкодження відхідних газів

- •1.1 Процеси захисту атмосфери

- •Розділ 2 очищення відхідних газів від аерозолів

- •2.1 Основні властивості пилу і ефективність його вловлювання

- •2.2. Очищення газів в сухих механічних пиловловлювачах

- •2.3. Очищення газів у фільтрах

- •2.4 Очищення газів в мокрих пиловловлювачах

- •2.5 Очищення газів в електрофільтрах

- •2.6 Вловлювання туманів

- •2.7 Рекуперація пилу

- •Розділ 3 абсорбційні методи очищення

- •3.1 Очищення газів від оксиду сірки (IV)

- •3.2 Очищення газів від сірководню, сірковуглецю і меркаптанів

- •3.3 Очищення газів від оксидів азоту

- •3.4 Очищення газів від галогенів і їх сполук

- •3.5 Очищення газів від оксиду вуглецю (II)

- •Розділ 4 адсорбційне і хемосорбційне очищення газів

- •4.1 Адсорбція парів летких розчинників

- •4.2 Очищення газів від оксидів азоту

- •4.3 Очищення газів від оксиду сірки (IV)

- •4.4 Очищення газів від галогенів і їх сполук

- •4.5 Очищення газів від сірководню і сіркоорганічних сполук

- •4.6 Очищення газів від парів ртуті

- •Розділ 5 каталітичне і термічне очищення

- •5.1 Каталітичне очищення газів. Суть методу

- •5.2 Конструкція каталітичних реакторів

- •5.3 Твердофазне каталітичне очищення газів від оксидів азоту

- •5.4 Каталітичне очищення газів від оксиду сірки (IV)

- •5.5 Каталітичне очищення газів від органічних речовин

- •5.6 Каталітичне очищення газів від оксиду вуглецю (іі)

- •5.7 Високотемпературне знешкодження газів

- •Розділ 6 розрахунок обладнання по очищенню газів

- •6.1 Розрахунок пилоосаджувальних камер

- •6.2 Розрахунок циклонів

- •6.3 Вихрові пиловловлювачі

- •6.4 Розрахунок і вибір газових фільтрів

- •6.5 Мокрі скрубери

- •6.6 Швидкісні пиловловлювачі (скрубери Вентурі)

- •6.7 Підбір і розрахунок електрофільтрів

- •6.8 Багатоступінчате очищення від пилу

- •6.9 Розрахунок насадкових абсорберів

- •6.10 Розрахунок тарілчатих абсорберів

- •6.11 Розрахунок адсорберів періодичної дії

- •6.12 Розрахунок каталітичного реактора

- •6.13 Формули для перерахунку основних характеристик газів при різних умовах

- •Література

- •Вязовик в.М., Коржик л.В., Столяренко г.С. Технології очищення газів

- •Вертикаль

- •18002, М. Черкаси, вул. Б. Вишневецького, 2, оф. 6

4.5 Очищення газів від сірководню і сіркоорганічних сполук

Очищення від сірководню. Відхідні гази промислових виробництв, що містять H2S, зазвичай характеризуються низькими, але такими, що перевищують вимоги санітарних норм, концентраціями цього забруднювача. Наприклад, у вентиляційних викидах виробництв віскози його концентрація коливається в межах 0,01-0,1%. Найглибше очищення газів від H2S забезпечують адсорбційні методи з використанням гідроксиду заліза, активного вугілля, цеолітів і інших поглиначів.

Процес очищення газів від H2S гідроксидом заліза використовується давно. При проходженні газу через шар гідроксиду заліза H2S поглинається:

2Fe(OH)3 + 3H2S → Fe2S3 + 6H2О. (4.3)

Одночасно утворюється деяка кількість FeS.

Кисень, присутній в газі, що очищається окиснює сульфідну сірку з утворенням гідроксиду заліза:

Fe2S3+3/2O2+3H2О → 2Fe(OH)3+3S. (4.4)

У сучасній промисловій практиці поглинальну масу готують з болотяної руди або відходів виробництва глинозему – бокситів – червоних шламів вологістю 50-55%, що містять 45-48% Fe2О3 (на суху речовину).

Червоні шлами використовують в процесі очищення без попередньої підготовки. Болотяну руду заздалегідь подрібнюють до розмірів зерен 6-8 мм, перемішують з деревною тирсою в об'ємній пропорції 1:1 і невеликою кількістю гашеного вапна для створення лужного середовища. Перед розміщенням в реакторі для очищення приготовану таким чином суміш змочують водою до вмісту вологи 30-50%.

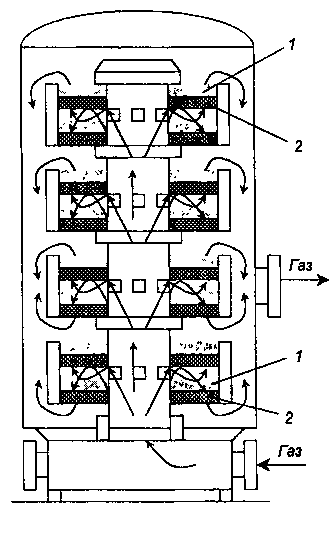

Очищення проводять при тиску близькому до атмосферного і температурі 28-30°С (оптимальна температура) в ящичних (прямокутні ящики, в середині яких на дерев'яних знімних ґратах розмішають від 2 до 6 шарів поглинальної маси), ящично-баштових вежах і (найчастіше при великих об'ємах газів, що очищаються) в баштових реакторах (рис. 4.6), котрі включають 10-12 розміщених одна над іншою корзин (царг) багатогранної або круглої форми, на ґратах яких розміщують шар поглинача заввишки до 0,4 м.

Рисунок 4.6 – Башта сухого очищення гідроксидом заліза

1 – шар сорбенту; 2 – опорна решітка.

У газ, що подається на очищення, при необхідності вводять повітря з таким розрахунком, щоб концентрація кисню в газі не перевищувала 1%.

Процес протікає в масі поглинача аж до накопичення в ньому сірки (40–50%), після чого поглинач підлягає заміні зважаючи на різке зниження його поглинальної здатності за рахунок обволікання частинок активного Fe(OH)3 сіркою, що накопичується.

Рекуперацію сірки з відпрацьованого поглинача зазвичай проводять шляхом його випалення, направляючи гази, що утворюються в цьому процесі, в сірчанокислотне виробництво. У ряді випадків використовують обробку відпрацьованого поглинача розчинниками (сірковуглецем, тетрахлоретиленом) з подальшим відділенням екстрагованої сірки кристалізацією або відгонкою розчинника.

На практиці концентрація H2S в газах досягає 20-25 г/м3. При обробці таких газів вважають за доцільне вилучення основної кількості H2S шляхом абсорбції з подальшим доочищенням гідроксидом заліза, що забезпечує можливість досягнення залишкової концентрації H2S в газі до 0,02 г/м3.

Ефективним поглиначем H2S є активне вугілля.

Присутність кисню в газі, що очищається, є необхідною умовою реалізації процесу, в якому разом з поглинанням H2S відбувається його окиснення, що каталізується вугіллям і супроводжується виділенням тепла (220 кДж на 1 моль H2S):

H2S + ½ O2 → S + H2O. (4.5)

Одночасно з цим процесом в адсорбенті відбувається також екзотермічна (790 кДж на 1 моль H2S) каталітична реакція перетворення H2S в сірчану кислоту:

H2S + 2 O2 →H2SO4. (4.6)

Кількісна частка останньої реакції тим вища, чим більше важких металів знаходиться в мінеральній складовій активного вугілля; вона може складати більше третини відносно поглиненого H2S.

Висока екзотермічність процесів окиснення H2S при значних концентраціях його в газах, що очищаються, обумовлює інтенсивне розігрівання шару поглинача і пов'язаний з цим ризик спалаху активного вугілля. У зв'язку з цим використання активного вугілля для очищення газів від H2S зазвичай обмежують газами, що містять до 5 г/м3 цього забруднювача, хоча відомі реалізовані в промисловій практиці процеси поглинання активним вугіллям H2S з газів з високою його концентрацією (10-13 г/м3).

Для нейтралізації сірчаної кислоти, що утворюється у вугіллі, може бути використаний розчин карбонату натрію (сода) або газоподібний аміак. Використання останнього ефективніше, оскільки для вимивання водою з вугілля амонійних солей потрібна менша її витрата. Крім того, аміак інтенсифікує окиснення H2S, тому його можна вводити в газ, що очищається, для забезпечення протікання реакції, паралельної основній реакції окиснення :

H2S+2NH3+2О2→(NH4)2SО4. (4.7)

Якщо в газі, що очищається, присутній СО2 разом з останньою реакцією протікає взаємодія:

CO2+2NH3+H2О→(NH4)2CO3. (4.8)

Можливе і періодичне використання аміаку лише на стадії регенерації насиченого поглинача.

Сіркоємність використовуваного для очищення газів від H2S активного вугілля складає 200–520 кг/м3. При висоті шару вугілля більше 1 м ступінь насичення поглинача перевершує 90%, Регенерацію насиченого вугілля найчастіше проводять розчином сульфіду амонію, який готують пропусканням через аміачну воду газоподібного H2S (110–120 кг/м3 NH3 і 75–80 кг/м3 сульфідної сірки). При регенерації протікає реакція:

2(NH4)2S+3S2→2(NH4)2S4, (4.9)

або (NH4)2S+(n- l)S→(NH4)2Sn. (4.10)

Утворений розчин багатосірнистого амонію (200-250 кг/м3 S) обробляють гострою парою при 125-130°С під тиском (1,6-1,9)·105 Па з метою виділення сірки:

(NH4)2Sn→(NH4)2S+(n - 1) S. (4.11)

В умовах такої обробки розкладається і (NH4)2S, тому пари NH3 і H2S, що утворюються, конденсують і повертають в процес. Отриману рідку сірку (99,92–99,97% S) відокремлюють від розчину декантацією. Екстраговане вугілля промивають від сульфідної сірки водою, відпарюють для видалення амонійних солей і сушать.

Для екстракції сірки з вугілля у ряді випадків застосовують ксилол, використовуючи різку різницю розчинності в ньому сірки при звичайних і підвищених температурах. Обробку вугілля ксилолом проводять при 100-110°С і тиску 2,5-105 Па. При подальшому охолодженні витяжки (до 30°С) з неї виділяють застиглу сірку. Екстраговане вугілля обробляють парою для звільнення від ксилолу, промивають водою для видалення інших продуктів перетворень, що відбуваються на вугіллі, і знову пропарюють.

При значному вмісті СО2 в газах, що очищаються, вуглеаммонійні солі, що утворюються, можуть забивати трубопроводи і арматуру установки. Для попередження цього процесу доцільне просочення активного вугілля 0,8%-м водним розчином лугу. Збільшення поглинальної здатності вугілля щодо H2S і інтенсифікація утворення елементної сірки можуть бути забезпечені при просоченні поглинача йодом (≈ 1% від маси вугілля) або йодидом калію.

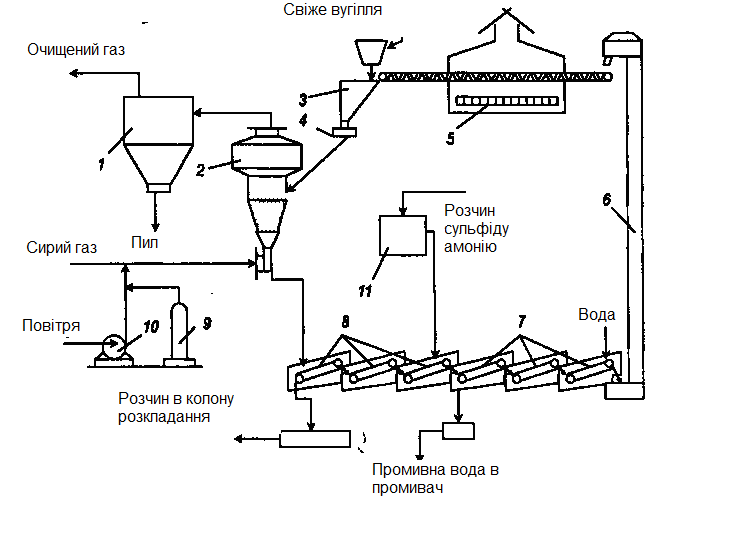

Безперервний процес очищення газів від H2S при використанні псевдозрідженого шару активного вугілля представлений на рис. 4.7.

Газ, що направляється на очищення, змішують з аміаком, що редукується з балону, і вводять в реактор, де в киплячому шарі активного вугілля відбувається його очищення від H2S. Очищений газ видаляють через пиловловлювач. Насичений поглинач з реактора транспортують у відділення екстракції сірки, звідки він поступає в промивне відділення і далі на зневоднення в сушильну установку. Сухе регенероване вугілля з бункера живильником повертають в реактор. Для компенсації втрат вугілля в бункер додають свіжий поглинач.

При вмісті H2S в газі, що поступає на обробку, до 100 мг/м3 використання очищення на основі активних вугіль може забезпечити його залишкову концентрацію в газі < 0,001%.

Рисунок 4.7 – Схема установки очищення газів від сірководню в киплячому шарі активного вугілля

1 – пиловловлювач; 2 – реактор; 3 – бункер; 4 – живильний пристрій; 5 – сушарка; 6- елеватор; 7 – відділення промивки; 8 – відділення екстракції сірки; 9 – балон; 10 – повітродувка; 11 – бак.

Ефективним засобом очищення газів від полярних сполук, зокрема H2S, є синтетичні цеоліти (NaA, CaA. NaX), поглинальна здатність яких за цим компонентом при його концентраціях в газах, що відповідають парціальному тиску 13,33; 1,33 і 0,13 кПа при 25°С, може досягати відповідно 14–16; 9,5–10,5 і 4,0–4,8 г на 100 г поглинача. Із збільшенням температури цей показник синтетичних цеолітів знижується, залишаючись проте достатньо високим: при тому ж вмісті H2S в газах і температурі 150°С він досягає 5,5-7,5; 2,0–2,5 і 0,2–0,9 г/100 г відповідно. Окрім високої поглинальної здатності при низьких концентраціях H2S в газових потоках, ці адсорбенти характеризуються селективністю його вилучення, зокрема, при одночасній присутності СО2.

Цеоліти типу NaX володіють найвищою поглинальною здатністю за H2S, проте за наявності в газах кисню вони характеризуються каталітичною активністю відносно реакції утворення з H2S елементної сірки, яка дезактивує поглинач. Цеоліти типу NaA мають низькі кінетичні характеристики, а цеоліти типу СаХ приблизно удвічі поступаються за величиною граничної адсорбційної ємкості за H2S цеолітам типу СаА. Виходячи з цього, цеоліти СаА вважають найбільше прийнятними.

Оптимальні результати використання синтетичних цеолітів забезпечуються при обробці ними газів із вмістом сірки <2%. Концентрація сірки в газах може бути знижена до 1 мг/м3 і нижче.

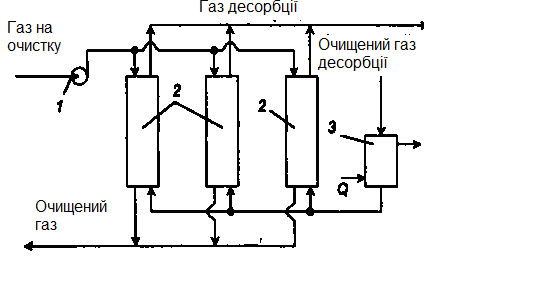

У практиці технологічного очищення газів від H2S використовують різні прийоми регенерації насичених цеолітів: обробку їх оксидом сірки (IV) при 315°С (цеоліт каталізує процес утворення з H2S і SО2 води і елементної сірки, пари якої конденсують з подальшим спалюванням третини рідкої сірки до SО2), десорбцію водяною парою, продування очищеними від H2S газами при 300–350°С з подальшою промивкою газів десорбції водою і поверненням їх в цикл. Принципова схема очищення газів синтетичними цеолітами з використанням останнього з перерахованих варіантів регенерації насичених поглиначів представлена на рис. 4.8.

Практичне використання синтетичних цеолітів для вирішення завдань санітарного очищення від H2S газових викидів промислових виробництв стримується значною вартістю цих адсорбентів і деякими іншими чинниками.

Рисунок 4.8 – Схема установки очищення газів від сірководню синтетичними цеолітами

1 – компресор; 2 – адсорбери; 3 – теплообмінники

У практиці очищення від H2S технологічних газів знаходять застосування і інші твердофазні поглиначі, що отримуються на основі оксиду цинку, оксидів цинку і міді, а також відпрацьовані каталізатори процесів низькотемпературної конверсії оксиду вуглецю, що містять цинк і мідь. Поглинання H2S цими хемосорбентами засноване на наступних реакціях:

H2S + ZnO → ZnS + H2O, (4.12)

H2S + Cu → CuS + H2, (4.13)

H2S + 2 Cu → Cu2S + H2. (4.14)

Перераховані взаємодії практично незворотні в інтервалі температур 200-500°С, тому процеси очищення газів від H2S з використанням названих хемосорбентів вимагають попереднього нагріву газових потоків. Відпрацьовані поглиначі зазвичай не регенерують, хоча відновлення їх поглинальної здатності, що ускладнює і здорожчує відповідні процеси, можливе, зокрема, окисненням сульфідів киснем при 500-550°С при дотриманні ряду умов, що запобігають перегріву поглинача теплом, яке виділяється при цьому і пов'язаному з цим зниженню активності.

Очищення від сіркоорганічних сполук. У промисловості завдання запобігання забрудненню атмосфери сіркоорганічними сполуками (сірковуглець CS2, сіркооксид вуглецю COS, тіофени C4H4S, меркаптани – спирти загальної формули RSH, ефіри R-S-R і ін.) зазвичай тісно пов'язані з технологічним очищенням різних газових потоків, вміст в яких цих забруднювачів, як правило, не перевищує декілька десятих відсотка.

Некаталітичне сухе очищення газів від сіркоорганічних сполук включає хемосорбційні і адсорбційні способи. Більшість хемосорбційних способів заснована на використанні сорбентів, що готуються з оксидів цинку, заліза, міді і деяких інших металів. Очищення газів проводять при 200-400°С, що забезпечує практично повну хімічну взаємодію сіркоорганічних сполук з поглиначем. Разом з тим ці способи не забезпечують повного очищення газів від таких забруднень, як тіофени і органічні сульфіди.

Адсорбційні способи засновані на використанні активного вугілля і синтетичних цеолітів і не вимагають нагріву газів, що очищаються. Активне вугілля, краще поглинаючи серед інших сіркоорганічних сполук тіофени і сірковуглець, погано адсорбує сіркооксид вуглецю і дисульфіди. Різновидом очищення з використанням активного вугілля є процес окиснення на його поверхні сіркоорганічних сполук в присутності кисню і аміаку (у кількостях 0,1% і двох- трьохкратного надлишку до вмісту сірки відповідно) з фіксацією продуктів окиснення вугіллям (так званий окиснювальний метод). Проте його використання обмежене можливістю окиснення при звичайній температурі лише сіркооксиду вуглецю.

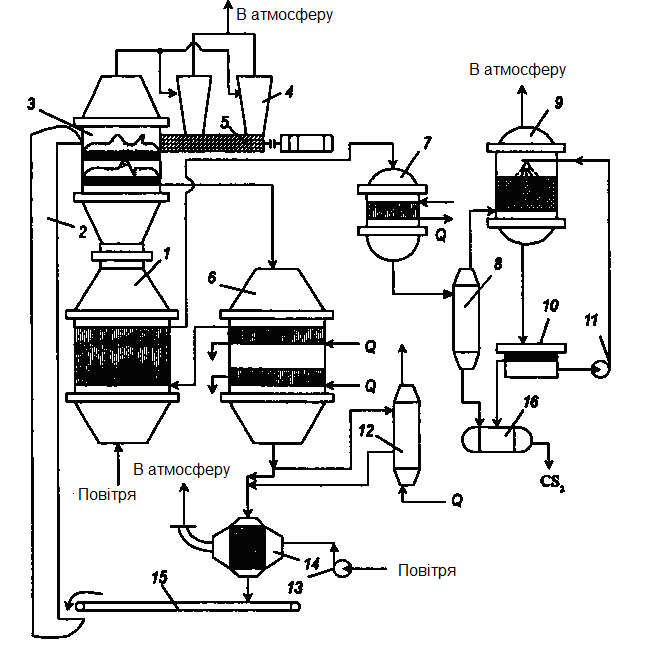

Один з варіантів технології очищення від CS2 вентиляційних викидів виробництв віскозних волокон з використанням активного вугілля (APT, CKT) в апаратах киплячого шару представлений на рис. 4.9.

Вентиляційні викиди, що направляються зі стадії рідкофазного очищення їх від H2S, подають в теплообмінник для підігріву і потім направляються в адсорбер, в якому у псевдозріджених шарах активного вугілля, розташованих над перфорованими полицями (сітками), проводять поглинання CS2. Звільнений від CS2 потік вентиляційних викидів направляють для очищення від частинок вугільного пилу в циклони і потім викидають в атмосферу. Уловлений вугільний пил шнеком повертають в адсорбер.

Рисунок 4.9 – Схема установки очищення вентиляційних викидів виробництва сентитичного волокна від сірковуглецю активним вугіллям в киплячому шарі

1, 7 – теплообмінники; 2 – елеватор; 3 – адсорбер; 4 – циклон; 5 – шнек; 6 – відпарна колона; 8 – сепаратор; 9 – промивна башта; 10 – відстійник; 11 – насос; 12 – регенератор; 13 – вентилятор; 14 – охолоджувач; 15 – транспортер; 16 – збірник.

Насичений CS2 адсорбент передають на регенерацію у відпарну колону, у верхній частині якої при 120°С з активного вугілля десорбують CS2, а в нижній її частині при 150°С йде його сушка.

Висушене вугілля передають в охолоджувач, куди нагнітається повітря; охолоджене до 100°С вугілля транспортером і елеватором повертають в адсорбер.

При поглинанні CS2 в адсорбенті утворюються сполуки, що не десорбуються з нього у відпарній колоні. Тому частину активного вугілля після його виходу з цього апарату подають в регенератор, що нагрівається парою високого тиску до 350°С. Піддане глибокій регенерації вугілля приєднують до основного потоку в охолоджувачі.

Суміш парів Н2О і CS2 з відпарної колони послідовно охолоджують в теплообміннику і холодильнику. Сконденсований при цьому CS2 відокремлюють в сепараторі і направляють в збірник, звідки рідкий CSО повертають у віскозне виробництво. Несконденсовані пари Н2О і CS2 обробляють холодною водою в промивній башті. Сконденсований в ній CS2 разом з водою поступає в сепаратор, де вода відділяється від CS2 і насосом повертається на зрошування промивної башти. Сепарований CS2 передають в збірник, забезпечуючи таким чином майже повну його утилізацію.

Синтетичні цеоліти (СаА, NaX) забезпечують тонке очищення газів від сіркоорганічних сполук. Особливістю цих адсорбентів є значна поглинальна здатність щодо тіофенів.

Всі перераховані способи адсорбційного очищення газів від сіркоорганічних сполук характеризуються можливістю регенерації і багаторазового використання адсорбентів.