- •Розділ 1 методи очищення і знешкодження відхідних газів

- •1.1 Процеси захисту атмосфери

- •Розділ 2 очищення відхідних газів від аерозолів

- •2.1 Основні властивості пилу і ефективність його вловлювання

- •2.2. Очищення газів в сухих механічних пиловловлювачах

- •2.3. Очищення газів у фільтрах

- •2.4 Очищення газів в мокрих пиловловлювачах

- •2.5 Очищення газів в електрофільтрах

- •2.6 Вловлювання туманів

- •2.7 Рекуперація пилу

- •Розділ 3 абсорбційні методи очищення

- •3.1 Очищення газів від оксиду сірки (IV)

- •3.2 Очищення газів від сірководню, сірковуглецю і меркаптанів

- •3.3 Очищення газів від оксидів азоту

- •3.4 Очищення газів від галогенів і їх сполук

- •3.5 Очищення газів від оксиду вуглецю (II)

- •Розділ 4 адсорбційне і хемосорбційне очищення газів

- •4.1 Адсорбція парів летких розчинників

- •4.2 Очищення газів від оксидів азоту

- •4.3 Очищення газів від оксиду сірки (IV)

- •4.4 Очищення газів від галогенів і їх сполук

- •4.5 Очищення газів від сірководню і сіркоорганічних сполук

- •4.6 Очищення газів від парів ртуті

- •Розділ 5 каталітичне і термічне очищення

- •5.1 Каталітичне очищення газів. Суть методу

- •5.2 Конструкція каталітичних реакторів

- •5.3 Твердофазне каталітичне очищення газів від оксидів азоту

- •5.4 Каталітичне очищення газів від оксиду сірки (IV)

- •5.5 Каталітичне очищення газів від органічних речовин

- •5.6 Каталітичне очищення газів від оксиду вуглецю (іі)

- •5.7 Високотемпературне знешкодження газів

- •Розділ 6 розрахунок обладнання по очищенню газів

- •6.1 Розрахунок пилоосаджувальних камер

- •6.2 Розрахунок циклонів

- •6.3 Вихрові пиловловлювачі

- •6.4 Розрахунок і вибір газових фільтрів

- •6.5 Мокрі скрубери

- •6.6 Швидкісні пиловловлювачі (скрубери Вентурі)

- •6.7 Підбір і розрахунок електрофільтрів

- •6.8 Багатоступінчате очищення від пилу

- •6.9 Розрахунок насадкових абсорберів

- •6.10 Розрахунок тарілчатих абсорберів

- •6.11 Розрахунок адсорберів періодичної дії

- •6.12 Розрахунок каталітичного реактора

- •6.13 Формули для перерахунку основних характеристик газів при різних умовах

- •Література

- •Вязовик в.М., Коржик л.В., Столяренко г.С. Технології очищення газів

- •Вертикаль

- •18002, М. Черкаси, вул. Б. Вишневецького, 2, оф. 6

6.5 Мокрі скрубери

Розрахунок мокрих скруберів виконується в наступному порядку.

За витратами, складом і властивостями викидів, необхідним ступенем їх очищення вибирають тип апарату, який задовольняє вимогам.

Знаходимо необхідне число одиниць переносу.

Приймаємо значення В і к, використовуючи довідкові дані. При відсутності довідкових даних приймають значення В і к для схожого виду пилу, промислового обладнання, технологічних процесів, тощо.

Знаходять частку енергозатрат А, яка необхідна для забезпечення розрахованого числа одиниць переносу.

Розподіляють знайдену величину енергозатрат А між елементами апарату, які створюють контакт газів з рідиною, враховуючи їх конструктивні особливості.

Розраховують опір вказаних елементів, приводячи витрати і інші характеристики потоків до умов обробки в апараті.

Оцінюють прийнятність отриманих значень опору апарату для існуючих в наявності чи плануємих до монтажу тягодуттєвих пристроїв. Рішення про використання апарату слід приймати з урахуванням величини матеріальних і енергетичних витрат, кількості стоків, що утворюються.

Далі за величиною опору визначають швидкості газового потоку і рідини в відповідний елемент, а за ними – необхідні розміри елементів.

Уточнюють розміри елементів, приймаючи типові чи стандартні вироби, виписуючи їх характеристики і підбираючи тягодуттєві пристрої, насоси, інше допоміжне обладнання; проводять розрахунок комунікацій.

Розрахунок параметрів пустотілих газопромивачів з визначенням ступеню очищення за імовірнісним методом виконується в наступному порядку:

1) Приймають швидкість газів V в скрубері близько 1 м/с, перепад тиску порядку 200-250 Па і вибирають величину питомого зрошування в межах (0,5-8)·10-3 на 1 м газу.

2) Визначають середню площу скрубера в перетині, перпендикулярному напрямку потоку газів:

![]() ,

м2,

(6.56)

,

м2,

(6.56)

де Vг – витрата газів, що очищаються за робочих умов на виході з апарату, м3/с.

Температуру газів на виході зі скрубера, що мали початкову температуру 150 – 200°С і вище, за відсутності спеціальних вимог можна прийняти на 100° нижче початкової, а температуру не нагрітих газів - рівною початковій.

Знаходять діаметр апарату з протиточним зрошуванням або еквівалентний діаметр для апарату з поперечним зрошуванням. Висоту апарату з круглим поперечним перетином приймають близько 2,5 діаметрів, а з прямокутним перетином – з конструктивних міркувань.

Визначають витрату рідини на зрошування:

![]() ,

м3/с.

(6.57)

,

м3/с.

(6.57)

4) Визначають інерційні параметри ψг для фракцій часток заданого складу

![]() ,

(6.58)

,

(6.58)

де: di – діаметр часток i-ої фракції, м; ρч – дійсна густина часток, кг/м3 ; Ci – поправка Кенінгема (табл. 6.11); μ – динамічна в'язкість газу, Па·с ; l – визначальний розмір, м.

Таблиця 6.12 –Поправка Кенінгема

di 106, м |

0,003 |

0,01 |

0,03 |

0,1 |

0,3 |

1,0 |

3,0 |

10 |

Ci |

90 |

24,5 |

7,9 |

2,9 |

1,57 |

1,16 |

1,03 |

1 |

За визначальний розмір при розрахунку порожнистих скруберів приймають діаметр краплі зрошуючої рідини в межах (0,6-1)·10-3 м.

Визначають коефіцієнт захоплення часток певних фракцій ηi:

![]() .

(6.59)

.

(6.59)

При ψі- = 150 його величина перевищує 0,995; при значеннях ψг більше 170 можна приймати рівним 1.

Визначають значення парціальних (фракційних) коефіцієнтів очищення для скруберів з протиточним зрошуванням за формулою:

![]() ,

(6.60)

,

(6.60)

а для скруберів з поперечним зрошуванням за формулою:

![]() ,

,

де wк – швидкість осадження краплі, м/с; dк – діаметр краплі, м.

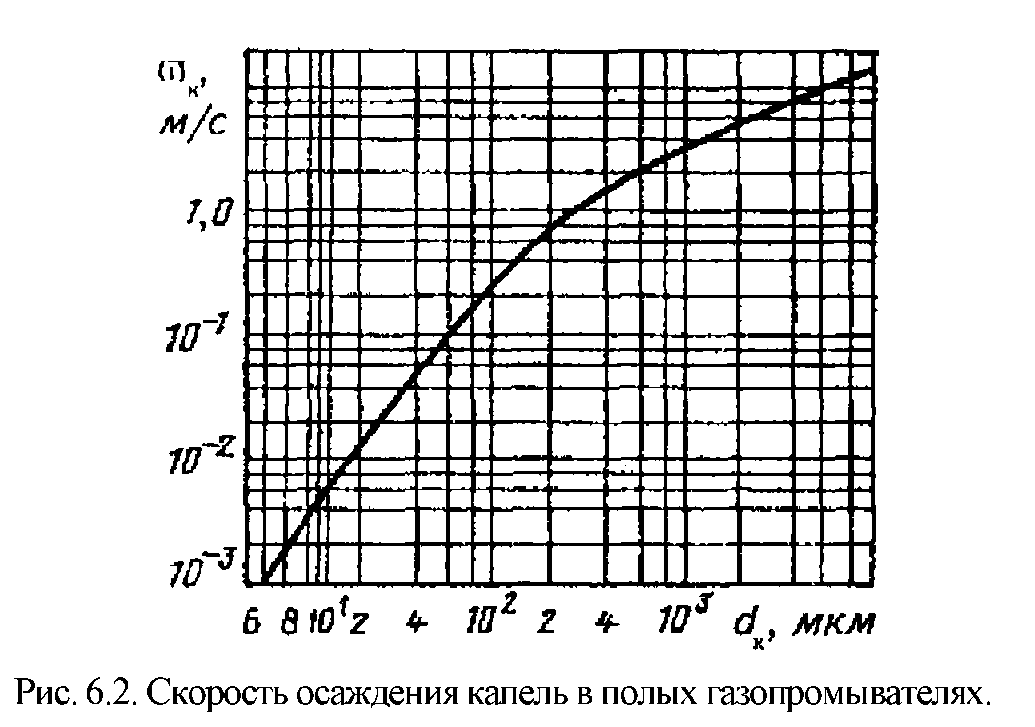

У порожнистих газопромивачах встановлюються форсунки грубого розпилення, що створюють краплі діаметром (0,6-1)·10-3 м. Швидкість осадження таких крапель можна знайти за діаграмою рис. 6.3.

Рисунок 6.3 – Швидкість осадження крапель в пустотілих промивачах

За знайденими парціальними (фракційними) коефіцієнтами очищення і заданим фракційним складом і дисперсністю забруднювачів визначають повний коефіцієнт очищення εзаг, використовуючи формулу:

![]() ,

(6.61)

,

(6.61)

де gi – масова частка i-ої фракції пилу;

і обґрунтовують можливість застосування полого скрубера або відмову від нього.

Приклад 11. Визначити ефективність очищення пилогазового потоку (повітря) в порожнистому скрубері і кінцеву концентрацію пилу в очищеному повітрі за наступними початковими даними.

Витрата газу, що очищається Vг= 60 000 м3 /год; температура газу t = 75ºC; початкова концентрація пилу Сn = 20 г/м3; густина часток пилу ρч = 2 800 кг/м3; забруднювач: пил суміші вапняку і шлаку; вміст SiO2 – 28%; необхідний ступінь очищення: до ГДК (2 мг/м3 ).

Дисперсний склад пилу:

-

d, мкм

1,6

2,5

4,0

6,3

10

q, %

94

82,5

58

20

0,5

Визначаємо необхідну ефективність очищення за формулою:

![]() ,

,

де Ск – концентрація пилу після очищення (Ск = 2·10 г/м3 ); Сn – початкова концентрація пилу.

Перерахуємо дисперсний склад з інтегрального вигляду в диференційний за фракціями:

d1 = (1,6 + 0) / 2 = 0,8 мкм; gl = 100 - 94 = 6 %;

d2 = (1,6 + 2,5) / 2 = 2,05 мкм; g2 = 94 - 82,2 = 11,5 %;

d3 = (2,5 + 4) / 2 = 3,25 мкм; g3 = 82,5 - 58 = 24,5 %;

d4 = (4 + 6,3) / 2 = 5,15 мкм; g4 = 58 - 20 = 38 %;

d5 = (6,3 + 10) / 2 = 8,15 мкм. g5 = 20 - 0,5 = 19,5 %.

3. Розраховуємо медіанний діаметр часток за формулою:

мкм.

мкм.

Далі розраховуємо стандартне відхилення за формулою:

5. Визначаємо основні розміри пустотілого скрубера.

Приймаємо: швидкість газів в скрубері м = 1 м/с, перепад тиску ΔР = 200-250 Па, величина питомого зрошування m = 1·10-3 м3/м3 газу, діаметр крапель dк = 1·10-3 м, швидкість осадження краплі wк = 1,1 м/с (рис. 6.3).

Середня площа скрубера в перетині, перпендикулярному напрямку потоку газів:

![]() м2.

м2.

Радіус апарату визначається за формулою:

![]() м.

м.

Діаметр апарату: D = 2 R = 4,608 м. Висота апарату: Но = 2,5·D = 11,52 м.

6. Оскільки отримані розміри апарату дуже великі, приймаємо до установки 4 порожнистих скрубери, тоді:

площа одного апарату буде рівна: F1 = F/4 = 16,667/4 = 4,167 м

радіус апарату:

![]() м;

м;

діаметр апарату: D1 = 2 R1 = 2,32 м;

- висота апарату: h1 = 2,5·D1 = 2,5·2,32 = 5,8 м.

7. Визначаємо витрати рідини на зрошування:

![]() м3/с.

м3/с.

8. Визначаємо інерційні параметри ψі для фракцій часток заданого складу:

(6.62)

(6.62)

Визначаємо коефіцієнти захоплення частинок певних фракцій для протиточного зрошування в скрубері:

(6.63)

(6.63)

Визначаємо значення парціальних коефіцієнтів очищення для скруберів з протиточним зрошуванням:

(6.64)

(6.64)

12. Визначаємо загальний коефіцієнт очищення пустотілого скрубера з протиточним зрошуванням за формулою:

(6.65)

(6.65)

![]()

13. Визначаємо концентрацію пилу в газовому потоці після очищення в порожнистому скрубері при загальній ефективності очищення ηзаг = 76 %.

Ск = Сп(1 - ηзаг) = 20·(1 - 0,76)= 4,8 г/м3.

Висновок. Ступінь очищення повітря від пилу в порожнистому скрубері явно недостатній, оскільки потрібно очистити повітря до кінцевої концентрації 2 мг/м3. Отже, необхідно використовувати ефективніший апарат або передбачити багатоступінчату схему очищення.

Приклад 12. Розрахувати пінний апарат для очищення технологічних газів, що видаляються після сушарки з киплячим шаром і що містять фосфоритовий пил. Загальна витрата газу 20 000 м3/год, температура газу 75°С, температура зрошуючої води 25°С, початкова концентрація пилу 2 г/м3, дисперсний склад пилу

dч мкм |

0-5 |

5-10 |

10-15 |

15-20 |

20-30 |

>30 |

ΔR, % |

24 |

26 |

17 |

6 |

13 |

14 |

Приймаємо

за базову конструкцію апарат типу ПАС,

а швидкість газу в перетині апарату

з умов стійкості шару піни

![]() =

3 м/с.

=

3 м/с.

Площа перетину корпусу апарату:

![]() м/с.

м/с.

Діаметр корпусу апарату:

![]() м.

м.

Приймемо дійсний діаметр корпусу рівним 1500 мм, тоді дійсна швидкість газу в перетині апарату:

![]() м/с.

м/с.

Витрату рідини приймаємо з урахуванням оптимальної роботи апарату при щільності зрошування L0 = 1 м3 /(м2·год):

![]() м3/год,

м3/год,

де

![]() м2.

м2.

Живий перетин дірчастих ґрат Sp обчислюємо при висоті шару піни 100 мм, діаметрі отворів 5 мм і густині рідини 1000 кг/м3:

.

.

Перевіряємо дійсну висоту шару піни:

мм,

мм,

де

![]() дм3/м3.

дм3/м3.

Крок між отворами у разі ромбічного розбиття:

![]() мм.

мм.

Повний гідравлічний опір апарату:

![]() ,

,

де величини ΔРр, ΔРп, ΔРσ,ΔРа визначають за формулами:

Фосфофоритовий пил гідрофобний, тому ступінь фракційного очищення визначаємо за формулою для погано змочуваного пилу:

.

(6.66)

.

(6.66)

В результаті обчислень отримуємо наступні фракційні ступені очищення при Н п = 101 мм і dср = (dт1 + dт2)/2:

-

dч мкм

0-5

5-10

10-15

15-20

20-30

>30

ηa, %

79,34

89,32

93,96

97,46

100

100

Загальний ступінь очищення:

![]() %

%

Залишкова концентрація пилу в газі на виході з апарату:

![]() г/м3.

г/м3.

Виходячи з отриманого результату, ступінь очищення технологічних газів в пінному апараті не дуже високий і практично такий як ступінь їх очищення у високоефективному циклоні. Зважаючи на загальний недолік всіх мокрих способів очищення - утворення забруднених стоків, застосування циклону в даному випадку доцільніше.