- •Оглавление

- •7.3.1 Структура пояснительной записки курсовой рабо-

- •7.3.2 Библиографический список, рекомендуемый по

- •Предисловие

- •1 Цели и задачи дисциплины

- •2 Требования к уровню освоения содержания дисциплины

- •3 Объём дисциплины и виды учебной работы

- •4 Содержание дисциплины

- •4. 1 Разделы дисциплины и виды занятий

- •4.2 Содержание разделов для самостоятельного изучения

- •4.3 Библиографический список по лекционному курсу

- •5 Контрольная работа

- •5.1 Задачи контрольной работы

- •5.2 Библиографический список к контрольной работе

- •5.3 Вопросы для подготовки к защите контрольной работы

- •6 Объем и содержание лабораторных работ

- •6.1 Перечень лабораторных работ

- •6.2 Библиографический список к лабораторным работам

- •6.3 Описание лабораторных работ

- •Лабораторная работа №1 Изучение режимов движения жидкости

- •Описание экспериментальной установки

- •Методика проведения работы

- •Обработка результатов эксперимента

- •Порядок оформления отчета

- •Контрольные вопросы

- •Лабораторная работа №2 Построение диаграммы напоров

- •Описание экспериментальной установки

- •Методика проведения работы

- •Обработка результатов эксперимента

- •Порядок оформления отчета

- •Контрольные вопросы

- •Лабораторная работа №3 Определение коэффициентов гидравлического трения на прямолинейных участках трубопровода

- •Описание экспериментальной установки

- •Методика проведения работы

- •Обработка результатов эксперимента

- •Порядок оформления отчета

- •Контрольные вопросы

- •Лабораторная работа №4 Определение коэффициентов местных гидравлических сопротивлений

- •Описание экспериментальной установки

- •Методика проведения работы

- •Обработка результатов эксперимента

- •Порядок оформления отчета

- •Контрольные вопросы

- •Лабораторная работа №5 Испытание центробежного вентилятора

- •Описание экспериментальной установки

- •Методика проведения работы

- •Обработка результатов эксперимента

- •Порядок оформления отчёта

- •Контрольные вопросы

- •7 Курсовая работа

- •7.1 Задания по теме «Выбор насоса и регулирование его работы на сеть»

- •7.1.1 Структура пояснительной записки курсовой работы по теме «Выбор насоса и регулирование его работы на сеть»

- •7.1.2 Библиографический список, рекомендуемый по выполнению курсовой работы на тему «Выбор насоса и регулирование его работы на сеть»

- •7.1.3 Вопросы для подготовки к защите курсовой работы по теме «Выбор насоса и регулирование его работы на сеть»

- •7.2 Задания по теме «Разработка принципиальной схемы и расчёт гидропривода»

- •7.2.1 Структура пояснительной записки курсовой работы по теме «Разработка принципиальной схемы и расчёт гидропривода»

- •7.2.2 Библиографический список, рекомендуемый по выполнению курсовой работы на тему «Разработка принципиальной схемы и расчёт гидропривода»

- •7.2.3 Вопросы для подготовки к защите курсовой работы по теме «Разработка принципиальной схемы и расчёт гидропривода»

- •7.3 Задания по теме «Разработка принципиальной схемы и расчёт пневмопривода»

- •7.3.1 Структура пояснительной записки курсовой работы по теме «Разработка принципиальной схемы и расчёт пневмопривода»

- •7.3.2 Библиографический список, рекомендуемый по выполнению курсовой работы на тему «Разработка принципиальной схемы и расчёт пневмопривода»

- •7.3.3 Вопросы для подготовки к защите курсовой работы по теме «Разработка принципиальной схемы и расчёт пневмопривода»

- •7.4 Правила и примеры выполнения технологических и гидравлических (пневматических) схем

- •7.4.1 Виды и типы схем

- •7.4.2 Назначение технологических схем

- •7.4.3 Изображение элементов и устройств технологических схем

- •7.4.4 Обозначение элементов и устройств технологических схем

- •7.4.5 Линии связи и их обозначения

- •7.4.6 Требования по выполнению технологических схем

- •7.4.7 Обозначение технологических схем

- •7.4.8 Описание технологических схем

- •7.4.9 Примеры выполнения и описания технологических схем

- •7.4.10 Расположение элементов и устройств на гидравлических (пневматических) схемах

- •7.4.11 Изображение элементов и устройств гидравлических (пневматических) схем

- •7.4.12 Обозначения элементов и устройств гидравлических (пневматических) схем

- •7.4.13 Линии связи гидравлических (пневматических) схем

- •7.4.14 Перечень элементов

- •7.4.15 Обозначение гидравлических (пневматических) схем

- •7.4.16 Описание гидравлических схем

- •7.4.17 Нормативные ссылки

- •7.4.18 Библиографический список

- •8 Примеры выполнения курсовых работ

- •8.1 Пример выполнения курсовой работы на тему «Выбор насоса и регулирование его работы на сеть»

- •8.2 Пример выполнения курсовой работы на тему «Разработка принципиальной схемы и расчёт гидропривода»

- •9 Формы и содержание текущего и итогового контроля

- •Приложения

- •Приложение а Основные формулы гидравлики

- •Приложение б Зависимость физических свойств воды от температуры

- •Приложение в Физические свойства водяного пара

- •Приложение г Физические свойства воздуха

- •Приложение д Физические свойства различных рабочих жидкостей от температуры

- •Приложение е Теплофизические характеристики сахарных растворов

- •Приложение ж Основные физические свойства молока

- •Приложение з Основные физические свойства сливок (жирность 35%)

- •Приложение и Основные физические свойства рассола

- •Приложение к Трубы стальные бесшовные холоднотянутые и горячекатаные. Сортамент согласно гост 8732-78, 8734-75, 940-81, 9941-81

- •Приложение н Параметры центробежных вентиляторов и газодувок

- •Приложение п Технические характеристики вакуум-насосов типа ввн

- •Приложение с Поле q-h и рабочие характеристики центробежных насосов для химических производств

- •Приложение у Значения величин δ для различных условий эксплуатации трубопроводов

8.2 Пример выполнения курсовой работы на тему «Разработка принципиальной схемы и расчёт гидропривода»

Пусть требуется разработать принципиальную схему и выполнить расчет гидравлического привода штаногового толкателя при загрузке продуктовых тележек в сублиматор и выгрузке их из сублиматора комплекса блочных сушилок вакуумных КБСВ-1000 для сушки предварительно замороженных и разложенных на лотки пищевых продуктов методом сублимации в вакууме в линии производства сушеного мяса.

Исходные данные

для расчета гидропривода: усилие на

штоке гидроцилиндра P;

длина хода поршня S;

время срабатывания гидроцилиндра t;

длина напорной линии lн;

сливной lс;

поворотов в напорной линии на 90![]() -

zн;

сливной – zс;

температура окружающего воздуха t0.

-

zн;

сливной – zс;

температура окружающего воздуха t0.

Вариант |

P, кН |

S, мм |

t, c |

Lн, c |

Lс, м |

zн, шт |

zс, шт |

t0, оС |

5 |

29 |

600 |

4,0 |

19 |

14 |

8 |

3 |

+30 |

1 Комплекс блочных сушилок вакуумных КБСВ-1000

1.1 Назначение комплекса блочных сушилок вакуумных КБСВ-1000

Комплекс блочных сушилок вакуумных КБСВ-1000 предназначен для сублимационной сушки в вакууме сырого и вареного мяса в ломтиках толщиной 10-14 мм или в виде фарша толщиной слоя до 25 мм, творога и других продуктов.

Устройство и принцип действия комплекса блочных сушилок вакуумных КБСВ-1000

Комплекс блочных сушилок вакуумных КБСВ-1000 (рисунок 66) состоит из четырех блоков и системы откачки. Каждый блок включает сублиматор 1 и два десублиматора 2, которые обеспечивают непрерывное вымораживание откачиваемых водяных паров в течение цикла. Десублиматор представляет собой систему морозильников, которые обслуживает холодильная установка.

Рисунок 66 - Комплекс блочных сушилок вакуумных КБСВ-1000 с

гидроприводом: 1- сублиматор; 2- десублиматор; 3- фиксатор крышки сублиматора; 4 – прижимное устройство; 5 – вакуумный насос

предварительной откачки; 6 – гидропривод; 7 – вакуумный насос

Фиксатор 3 и прижимное устройство 4 обеспечивают полную герметизацию установки. Вакуумный насос предварительной откачки 5, гидропривод 6 и вакуумный насос 7 позволяют постоянно поддерживать вакуум в установке.

Система откачки включает три насоса 5 для предварительной откачки и десять насосов для постоянной откачки (по два на каждый блок и два резервных).

Комплекс работает следующим образом. Продукт, подлежащий высушиванию, предварительно замораживается и раскладывается на лотки двух тележек, которые помещаются в сублиматор 1 при помощи штокового толкателя, который обслуживает гидропривод 6. Крышка сублиматора закрывается, при помощи фиксатора крышки и прижимного устройства в сублиматоре 1 обеспечивается требуемая герметичность. Включаются вакуум-насосы 5 и 7, которые создают и поддерживают необходимое разрежение в сублиматоре в процессе его работы. При помощи встроенного десублиматора 2 в сублиматоре поддерживается постоянная температура и происходит непрерывная конденсация водяных паров. В результате сложного тепломассообменного процесса происходит сушка пищевого продукта.

Принципиальная гидравлическая схема привода блочных сушилок КБСВ-1000

Гидропривод, обслуживающий комплекс блочных сушилок вакуумных, предназначен для обеспечения возвратно-поступательного движения штаногового толкателя при загрузке продуктовых тележек в сублиматор и выгрузке их из сублиматора.

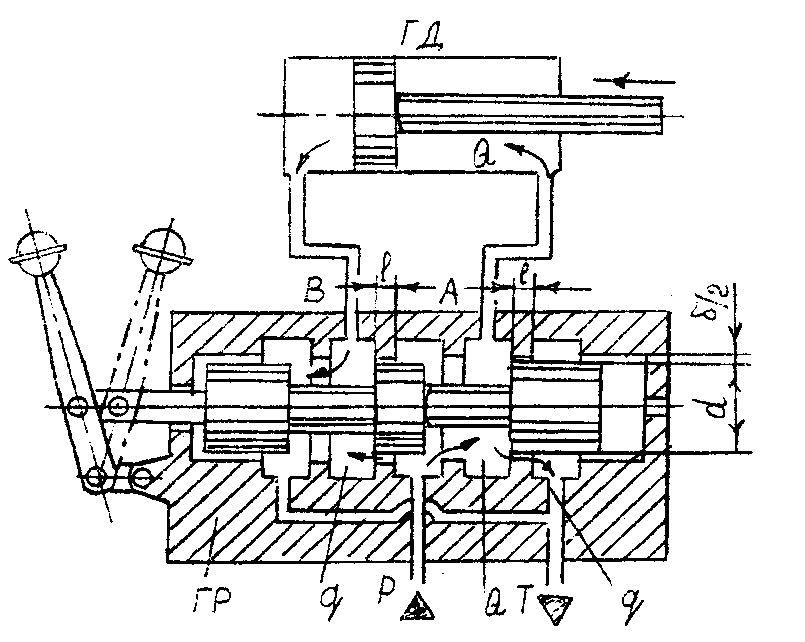

Гидравлический привод состоит из следующих основных элементов (схема КР-02068108-ГИД-260601-8.5-08-00.000 Г3): регулируемого пластинчатого насоса НП, гидрораспределителя Р, гидроцилиндра Ц, обратного клапана КО, предохранительного клапана КП, фильтра Ф, бака Б и системы трубопроводов 1, 2, 3, 4.

Работа гидравлического привода осуществляется следующим образом. Масло из бака Б нагнетается по трубопроводу 1 с помощью регулируемого пластинчатого насоса НП в поршневую полость гидроцилиндра Ц через распределитель Р. При этом шток гидроцилиндра Ц перемещается и сообщает движение штанговому толкателю при загрузке продуктовых тележек в сублиматор. При переключении (рукояткой) гидрораспределителя Р масло поступает в штоковую полость гидроцилиндра Ц, обеспечивая возвратное движение штангового толкателя.

Гидравлическая система оснащена обратным клапаном КО, установленным в трубопроводе 1 и предназначенным для пропуска масла только в одном направлении, предотвращения вытекания масла из трубопроводов при остановке насоса.

В трубопроводе 2 установлен предохранительный клапан КП, который обеспечивает поддержание заданного давления в гидросистеме и срабатывает при его превышении выше заданного.

В сливном трубопроводе 3 установлен фильтр Ф, который осуществляет очистку рабочей жидкости от посторонних примесей. Фильтр установлен в сливном трубопроводе для предотвращения превышения величины перепада давления на входе и выходе из фильтра. Объемные утечки из гидрораспределителя Р поступают в бак Б по дренажному трубопроводу 4.

2 Расчет гидравлического привода

2.1 Определение основных параметров и выбор силовых цилиндров

Для определения геометрических размеров гидроцилиндра необходимо знать или определить развиваемое им максимальное усилие. Это усилие Pmax слагается из полезной максимальной нагрузки P, передаваемой рабочему органу машины (аппарата или автомата), сил трения Pтр, возникающих в гидроцилиндре при движении поршня, и инерционных сил Pи поршня и движущейся жидкости, т.е

![]() .

(8.2.1)

.

(8.2.1)

В большинстве случаев давление в гидроцилиндре назначается в зависимости от максимальной величины требуемого полезного усилия P и может быть принято ориентировочно при P = 20-30 кН давление pц ≤ 3,2 МПа.

При этом следует иметь в виду, что с увеличением давления снижается масса и стоимость гидропривода, возрастает его КПД. Но при увеличении давления повышаются требования к точности изготовления элементов гидропривода, к культуре эксплуатации и ремонту, к чистоте и качеству рабочей жидкости, поэтому при относительно малом рабочем усилии не следует принимать высоких давлений.

Согласно этим знаниям и заданному усилию P=29 кН принимают давление в гидроцилиндре равное pц =3,2 МПа.

По принятому давлению в гидроцилиндре и заданному максимальному полезному усилию на штоке определяют внутренний диаметр гидроцилиндра с односторонним штоком.

![]() ,

(8.2.2)

,

(8.2.2)

где P

- заданное максимальное полезное усилие

на штоке; pц

- принятое давление в гидроцилиндре, D

- диаметр цилиндра;

![]() площадь цилиндра.

площадь цилиндра.

Рассчитают диаметр цилиндра, используя выбранное давление в гидроцилиндре и заданное максимальное усилие на штоке из формулы (8.2.2)

![]() (3)

(3)

По формуле (8.2.3)

![]()

Полученное значение диаметра округляют до ближайшего стандартного по ГОСТ 12447-80 D=0,1м. С учетом выбранного стандартного диаметра уточняют давление в цилиндре

![]() (8.2.4)

(8.2.4)

По формуле (8.2.4)

![]()

При расчете гидроцилиндров можно задаваться и диаметром гидроцилиндра, т.е. решать задачу обратным путем.

Необходимо отметить, что усилие, развиваемое гидроцилиндром, зависит от того, в какую полость цилиндра подается жидкость. При подаче жидкости в полость, через которую проходит шток, площадь поршня, подвергнутая действию жидкости, уменьшается на величину площади штока. В дальнейшем для гидроцилиндров с односторонним штоком под «рабочим (прямым) ходом» будем подразумевать ход, при котором жидкость подается в ту полость цилиндра, через которую шток не проходит; под «холостым (обратным) ходом» - при котором жидкость подается в полость, через которую проходит шток.

Для обеспечения одинаковой скорости «рабочего» и «холостого» хода необходимо, чтобы соотношение между диаметрами штока и поршня было, равно

![]() (8.2.5)

(8.2.5)

По формуле (8.2.5)

![]()

По ГОСТ 12447-80 принимают d=0,07 м. Этот диаметр используют для дальнейших расчетов.

Кроме того, необходимо при «рабочем ходе» (выдвижении штока) подавать жидкость в обе полости цилиндра, а при «холостом» - только в штоковую полость. Такой способ включения цилиндра называется дифференциальным.

По условию сохранения продольной устойчивости силового цилиндра отношение хода поршня к диаметру цилиндра не должно превышать 10, т.е. S/D≤10. S/D=0,6/0,1=6≤10 - соотношение выдерживается.

По давлению в гидроцилиндре, диаметру и ходу поршня по справочной литературе производят подбор гидроцилиндра.

Рисунок 67 - Гидроцилиндр с односторонним штоком

В пищевых машинах, автоматах, установках и аппаратах используются различные типы цилиндров. На рисунке 67 представлен гидроцилиндр с односторонним штоком по ГОСТ 21-1-73. Он состоит из следующих основных деталей: гильзы 6, крышек 1 и 9, поршня 4. штока 10, разрезной гайки 2, тормозных втулок 3 и 5, фланцев 7, полуколец 8. втулки 11. передней опоры 12, крышки 14, дросселей 15, обратных клапанов 16 и винтов 17. Уплотнение поршня по диаметру D обеспечивается с помощью резиновых колец, а уплотнение штока по диаметру d - с помощью шевронных уплотнений 13, натяг которых регулируется путём изменения толщины пакета прокладок между крышками 14 и 9. Масло в цилиндр подводится через отверстия d1, для выпуска воздуха в крышках 1 и 3 предусмотрены отверстия, заглушаемые пробками. В исполнениях с торможением втулки 3 и 5 в конце хода входят в соответствующие расточки крышек 1 и 9, после чего слив масла из рабочей полости возможен лишь через дроссель 15, регулирующий эффективность торможения. После реверса движения масло в рабочую полость поступает через клапан 16.

Основные параметры выбранного гидроцилиндра с односторонним штоком по ГОСТ 6540-68 приведены в таблице 70.

-

Таблица 70

Номинальное давление pном, МПа

6.3

Диаметр поршня D, мм

100

Ход поршня S, мм

600

Диаметр штока d, мм

70

Присоединительные резьбы штоков

М8×1

Цилиндры в основном изготавливают из стальных поковок и труб, реже из чугунного литья. Кованые стальные цилиндры обычно применяют при давлениях рабочей жидкости, превышающих 20 МПа при длине цилиндра не более 1000 мм. Литые чугунные цилиндры применяют при давлениях не более 10 МПа - серый чугун и 15 МПа - высокосортный. Приняв материал гидроцилиндра – чугун, производимят его расчет на прочность. Прочностными расчетами определяют толщину стенки цилиндра и толщину крышки.

Толщину стенки δ гидроцилиндра, выполненного из хрупкого материала (чугуна), рассчитываем по формуле Ляме

![]() ,

(8.2.6)

,

(8.2.6)

где D - внутренний диаметр гидроцилиндра; [σ]- допускаемое напряжение принятого материала; pц - рабочее давление в гидроцилиндре.

По формуле (8.2.6)

![]()

Напряжение внутреннего волокна стенки цилиндра σ от давления проверяют по формуле

(8.2.7)

(8.2.7)

где Dв - внешний диаметр гидроцилиндра, Dв=D+2∙δ=0,1+2∙0,029=

=0,158 м; D - внутренний диаметр гидроцилиндра; pу - условное давление жидкости, превышающее примерно на 20 % рабочее давление в цилиндре, pу=pц+0,2pц=3,69+0,2∙3,69=4,428 МПа.

По формуле (8.2.7)

![]()

Рассчитанное напряжение внутреннего волокна стенки цилиндра меньше допускаемого напряжения принятого материала, из этого следует, что разрушение стенки цилиндра не произойдет. По технологическим и конструктивным соображениям принимают толщину стенки цилиндра равной δ=0,03 м.

Крышки цилиндров могут иметь плоскую или сферическую форму. Плоская крышка рассчитывается как плоская круглая пластинка, защемленная по контуру и нагруженная равномерно-распределенной нагрузкой.

Рассчитают толщину плоской крышки по формуле

![]() (8.2.8)

(8.2.8)

где [σр]=120 МПа - допустимое максимальное напряжение.

По формуле (8.2.8)

![]()

Для предотвращения утечек жидкости, находящейся под некоторым избыточным давлением, через зазор в стыке двух неподвижных или перемещающихся одна относительно другой жестких поверхностей деталей, не составляющих единого целого, следует применять уплотнения.

Для уплотнения контактных поверхностей при возвратно-поступательном движении наиболее широко применяются манжеты, неметаллические (так называемые эластичные кольца) и металлические упругие кольца. Наиболее часто применяются уплотнения неметаллическими эластичными кольцами круглого поперечного сечения.

В цилиндрах, поршни которых уплотнены резиновыми или кожаным манжетами или резиновыми кольцами, утечки жидкости практически отсутствуют, поэтому объемный КПД - ηоц можно принимать равным единице.

Число уплотнительных

колец зависит от диаметра гидроцилиндра

и рабочего давления. В силовых

гидроцилиндрах с D<

260 мм число колец принимается при pц![]() 6,4

МПа - 2-З кольца.

6,4

МПа - 2-З кольца.

Так как давление в выбранном гидроцилиндре pц =3,69 МПа, то принимаем количество резиновых колец равное двум.

Изобразим эскизы выбранных резиновых таблиц и подберем по справочной литературе [1] размеры уплотнений (рисунок 68). Основные размеры выбранных колец представлены в таблице 71.

Рисунок 68 - Конструкция резиновых уплотнительных колец по ГОСТ 9833-73

Таблица 71 |

||

Диаметр штока dшт, мм |

d2, мм |

Диаметр цилиндра dц, мм |

70 |

5,8 |

100 |

Выбрав тип уплотнительного устройства поршня и зная объемный КПД - ηоц определяют максимальный расход жидкости, соответствующий максимальной скорости выходного звена по формуле

![]() (8.2.9)

(8.2.9)

где F - площадь поршня (или рабочей части поршня); υ - скорость перемещения поршня; ηоц - объемный КПД.

Скорость перемещения поршня равна

![]() (8.2.10)

(8.2.10)

где S - длина хода поршня; t - время срабатывания гидроцилиндра.

Формула (8.2.9) принимает вид

![]()

Тогда по формуле

(8.2.9)

![]()

При уплотнении поршня и штока имеют место потери усилия на трение от движущихся частей. Они характеризуются механическим КПД гидроцилиндра и рассчитываются по формуле

![]() (8.2.11)

(8.2.11)

где P - необходимое полезное усилие, ∑Т - сумма сил трения поршня и штока.

По формуле (8.2.11)

![]()

Силу трения для резиновых колец определяют по формуле

![]() ,

(8.2.12)

,

(8.2.12)

где b - ширина контактной поверхности кольца (b=0,003); f - коэффициент трения (0,1); d - диаметр штока.

По формуле (8.2.12) имеем

![]()

(при pц=3,69 МПа и при твердости резины, равной 70 eд., f=0,1).

По формуле (12) для колец, уплотняющих поршень

![]() (8.2.13)

(8.2.13)

По формуле (8.2.13)

![]()

Определив механический КПД цилиндра, производим определение общего КПД цилиндра по формуле

![]() (8.2.14)

(8.2.14)

где ηr.ц.≈1,0 - объемный КПД гидроцилиндра; ηм.ц. - механический КПД гидроцилиндра; ηо.ц. - объемный КПД.

По формуле (8.2.14)

![]()

2.2 Выбор рабочей жидкости для гидропривода

В объёмном гидравлическом приводе рабочая жидкость является энергоносителем, при помощи которого устанавливается связь между насосом и гидравлическим двигателем. Одновременно она обеспечивает смазку подвижных частей элементов гидравлического привода.

Основным критерием, определяющим возможность применения той или другой жидкости, является соответствие вязкости, давлению и температуре эксплуатации гидропривода.

Жидкость при работе гидропривода одновременно подвергается воздействию давления и температуры, меняющихся в достаточно широких пределах. В этих условиях не всякая жидкость обеспечивает нормальные условия эксплуатации гидропривода. Поэтому жидкость, применяемая в гидроприводах, должна удовлетворять ряду требований.

Прежде всего, она должна обладать хорошей смазывающей способность; не должна менять своего химического состава; быть механически чистой; не содержать примесей, выделяющих пары; обладать оптимальной вязкостью, обеспечивающей малые утечки и малые потери энергии на преодоление гидравлических сопротивлений; она не должна окислять детали гидропривода и быть огнеопасной.

При повышении вязкости увеличиваются потери давления и соответственно нагрев жидкости. Если вязкость недостаточна, увеличиваются утечки жидкости, усложняется уплотнение стыков и подвижных соединений, ухудшается смазывающая способность.

При повышении вязкости увеличиваются потери давления и, соответственно, нагрев жидкости. Если вязкость недостаточна, увеличиваются утечки жидкости (уменьшается объем, КПД), усложняется уплотнение стыков и подвижных соединений, ухудшается смазывающая способность. Для обеспечения сохранения смазывающей пленки допустимая кинематическая вязкость для пластинчатых насосов (10-12)·10-6 м2/с. Указанное минимальное значение кинематической вязкости обеспечивает достаточно высокий объемный КПД насосов.

Гидросистемы общепромышленного назначения работают в закрытых помещениях при температуре окружающей среды преимущественно в пределах от 0 до +35 ºС. Это позволяет применять масло повышенной вязкости и теплостойкости, что улучшает стабильность к окислению и смазочные свойства. Гидросистемы должны работать без смен масла не менее 2-5 тыс. ч. при возможности периодического его пополнения. Не допускается применение токсичных продуктов. Очень важно, чтобы масло было дешевым и недефицитным.

Учитывая минимальное значение кинематической вязкости и температуру эксплуатации гидропривода, выбираем масло марки И-12А. Данное масло имеет кинематическую вязкость ν = (10-14)·10-6 м2/с и оно используется в гидросистемах, работающих при температуре масла до 60 0С с лёгкими нагрузочными характеристиками в парах трения.

Масло имеет следующие основные свойства, представленные в таблице 72.

Таблица 72

Масло |

Кинематическая вязкость м2/c, 10-6

|

Температура, ºС

|

Кислотное число |

|

вспышки |

застывания |

|||

И-12А |

10-14 |

165 |

-30 |

0,05 |

2.3 Подбор распределительно-регулирующей и предохранительной аппаратуры

При эксплуатации гидравлических приводов возникает необходимость автоматически или по команде изменять режим работы: изменять направление и скорость движения рабочего органа, обеспечивать последовательность включения в работу различных механизмов, изменять или поддерживать на заданном уровне рабочее давление в гидроприводе и т.д.

Выполнение этих функций обеспечивается гидроаппаратурой, которую по назначению можно разделить на направляющую и регулирующую.

Первая предназначена для изменения направления потока жидкости путём полного перекрытия (открытия) проходного сечения в аппарате (распределители жидкости, обратные клапаны, гидрозамки и клапаны: выдержки времени, последовательности и логические), вторая - для изменения давления (клапаны: предохранительные, переливные, разности давления и соотношения) или расхода (дроссели, регуляторы потока, дросселирующие распределители и клапаны соотношения, расходов - делители и сумматоры потока).

Распределительно-регулирующая аппаратура подбирается по расчетным значениям рабочего давления pц и расхода Qц, соответствующим максимальной скорости движения выходного звена (штока) гидроцилиндра и заданным способом включения в работу и управления гидродвигателей. Например, при общем управлении двумя гидродвигателями и одновременной их работе расчетный расход распределителя равен сумме максимальных расходов обоих гидродвигателей. При последовательном срабатывании двух гидродвигателей расчетные величины давления и расхода, по которым выбирается распределитель, принимается по тому, для которого они наибольшие.

Гидрораспределители предназначены для изменения направления или пуска и остановки потока масла в двух или более линиях в зависимости от наличия внешнего управляющего воздействия.

Они позволяют реверсировать движение рабочих органов, останавливать рабочие органы (трехпозиционные распределители), а также выполнять другие операции в соответствии с гидросхемой распределителя.

Запорно-регулирующий элемент выполняется в виде золотника с осевым движением или крана с поворотным движением. Подобранный гидрораспределитель представлен в пункте 2.3.1.

Регуляторы давления предназначены для ограничения, поддерживания или регулирования давления в гидросистеме. Регуляторы давления называют клапанами давления и делят на напорные (предохранительные или переливные), редукционные, разности давления и соотношения.

Предохранительные клапаны предохраняют гидропривод от давления, превышающего установленное значение. Они действуют лишь в аварийных случаях (пропускают масло из напорной линии в сливную) в отличие от переливных клапанов, предназначенных для поддержания заданного давления путём непрерывного слива масла во время работы. Переливные клапаны используют для поддержания в гидросистеме постоянного давления, а также для дистанционной разгрузки гидросистемы или ее отдельных участков от давления.

Они могут быть применены как подпорные гидроклапаны для создания противодавления, а также для обеспечения требуемой последовательности включения в работу исполнительных органов гидропривода.

Редукционные клапаны применяют для понижения (редуцирования) давления и поддержания заданного более низкого давления рабочей жидкости в отводимом от него потоке жидкости по сравнению с давлением в подводимом к нему потоке. Редукционный клапан, как и переливной, при работе нормально открыт и отличается от него тем, что поддерживает постоянное давление жидкости после себя по потоку, в то время как переливной - до себя.

2.3.1 Выбор распределителя

Гидравлические распределительные устройства служат для изменения направления потока рабочей жидкости на различных участках гидросхемы меняющего направление движения исполнительных механизмов, для управления последовательностью их включения, а также для отвода рабочей жидкости на слив. В зависимости от числа гидролиний, подводимых к распределителю, последний может быть трёхлинейным (трёхходовым), четырёхлинейным (четырёхходовым) и т.д. По числу фиксированных положений запорного элемента различают распределители двухпозиционные, трёхпозиционные и т.д.

Запорный элемент распределителя может приводиться в движение различными источниками энергии: различают распределители с механическим (ручным), электрическим, гидравлическим и пневматическим управлением.

Распределители управляют движением гидродвигателя таким образом, что в крайних позициях золотника движение гидродвигателя реверсируется, а в средней позиции трёхпозиционные распределители могут обеспечить его остановку (рисунок 69).

В положении золотника распределителя ГР основной поток масла Q из напорной линии Р по линии А поступает в штоковую полость гидродвигателя ГД, а из поршневой полости вытесняется через линию В и распределитель в сливную линию Т.

После переключения распределителя вправо (или поворота ручки на 45°) направление потока реверсируется ( Р-ГР-В-ГД-А-ГР-Т), в результате чего изменяется направление движения рабочего органа. Трёхпозиционные распределители имеют дополнительную среднюю позицию, в которой возможна остановка ГД.

По расходу в гидроцилиндре подбираем гидрораспределитель P102, основные его параметры представлены в таблице 73.

Рисунок 69 - Схема действия золотникового гидрораспределителя

Таблица 73 |

||||

Параметр |

Диаметр условного прохода, мм |

Расход масла, дм3/мин; максимальный |

Давление, МПа |

Масса, кг

|

P102 |

10 |

75 |

20 |

3,4-7,4 |

2.3.2 Выбор напорного клапана давления

Напорными клапанами давления являются предохранительные и переливные клапаны.

Предохранительный клапан предназначен для ограничения давления в месте его подключения. При повышении давления до настроечного предохранительный клапан срабатывает и сбрасывает часть жидкости в бак. Последнее приводит к уменьшению давления и, как правило, закрытию клапана. Это определяет режим его работы, который является эпизодическим.

Переливной клапан предназначен для поддержания заданного давления в месте его подключения за счёт непрерывного слива рабочей жидкости. Принципиально переливной клапан отличается от предохранительного только постоянством своего действия.

Обратные клапаны предназначены для пропуска рабочей жидкости в одном направлении. В гидравлическом приводе пищевых машин, автоматов, установок и аппаратов используют обратные клапаны четырех типов: простые, регулируемые, управляемые и управляемо-регулируемые.

Наибольшее применение нашли простые обратные клапаны типов Г51-1, Г51-2, Г51 -3 и ПГ51 -2. По принципу действия эти клапаны аналогичны, но отличаются по конструкции.

На рисунке 70 показаны конструкции обратного клапана ПГ51-24, а в таблице 74, 75 – их габаритные и присоединительные размеры.

Обратный клапан имеет следующее устройство: корпус, клапан в виде шарика, пружину, седло, подводящее отверстие и отводящее отверстие.

Принцип работы обратного клапана: рабочая жидкость, поступая через подводящее отверстие, давит на клапан, который поднимается вверх, сжимая пружину, и жидкость в отверстие между клапаном и седлом перемещается в выходное отверстие.

Рисунок 70 - Конструкция обратного клапана типа ПГ51-24

При уменьшении давления или при изменении направления потока рабочей жидкости клапан под действием пружины опускается на седло и движение рабочей жидкости прекращается.

|

Таблица 74 |

|||||||

|---|---|---|---|---|---|---|---|---|

|

Параметр |

Диаметр условно прохода, мм |

Расход масла, дм3/мин; номинальный |

Пере- пад давления, МПа |

Утечки, см3/мин

|

Масса, кг

|

||

|

ПГ51-24 |

20 |

80 |

0,3 |

8 |

3,5 |

||

|

|

|||||||

|

|

|||||||

|

|

|||||||

Таблица 75 |

||||||||||||||

Типоразмер |

Dy |

D |

d |

d1 |

L |

l |

l1 |

B |

b |

H |

h |

h1 |

h2 |

h3 |

ПГ51-24 |

20 |

30 |

18 |

13 |

65 |

35 |

53 |

60 |

27 |

120 |

62 |

13 |

7 |

52 |

Гидроклапан давления Г54-32М (рисунок 71) резьбового присоединения состоит из следующих основных деталей: корпуса 3, колпачка 5, золотника 2, пружины 6, регулировочного винта 8 и втулки 7. Масло подводится к аппарату через отверстие Р отводится через отверстие А. Когда усилие от давления масла на торец золотника в полости 1 преодолевает усилие пружины 6 ( регулируется винтом 8) и усилие от давления масла на противоположный торец золотника в полости 9, золотник перемещается вверх, соединяя линии Р и А. Если линия А соединена с баком, аппарат работает в режиме предохранительного клапана.

Работа гидроклапана происходит без шума и вибрации благодаря демпферу I. Ступенчатая форма золотника 3 повышает чувствительность клапана. Основные параметры представлены в таблице 76.

Рисунок 71 - Конструкция предохранительного клапана Г54-32М

Таблица 76 |

|||||

Параметр |

Диаметр условно прохода, мм |

Расход масла, дм3/мин; номинальный |

Перепад давления, МПа |

Утечки, см3/мин

|

Масса, кг

|

Г54-32М |

20 |

125 |

0,6 |

20 |

3,6 |

2.3.3 Подбор регулятора расхода

Регуляторы расхода объединяют устройства, предназначенные для управления расходом рабочей жидкости.

Регулятор расхода предназначен для обеспечения заданного расхода вне зависимости от величины перепада давления между входным и выходным патрубками аппарата. Он состоит из дросселя и клапана разности давления, поддерживающего постоянный перепад давления на дросселе.

Регулятор расхода МПГ 55-15 (рисунок 72) представляет собой комбинацию дросселя с регулятором, поддерживающим постоянный перепад давления на дросселирующей щели, благодаря чему практически исключается зависимость расхода от нагрузки. Аппарат состоит из корпуса 1, деталей 2-11, которые аналогичны деталям дросселя ПГ 77-1, а именно втулки 2, втулки-дросселя 3, винта 4, указателя оборотов 5, валика 6, контргайки 7, лимба 8, штифта 9, пружины 10, пробки11, втулки 18, золотника 20 регулятора, пружины 13 и пробок 12.

Принцип работы регулятора расхода МПГ 55-15 заключается в следующем. Масло из напорной линии поступает в отверстие «Подвод» и далее через отверстия 19 во втулке 18, частично перекрытые рабочей кромкой золотника 20, и отверстия 16 в этой же втулке – к дросселирующей щели втулки 2, а затем к отверстию «Отвод». Золотник 20 находится в равновесии под действием усилия пружины 13 и усилий от давления масла в его торцевых полостях 15 и 21, соединенных с полостью 17 входа в дросселирующую щель, а также от давления в полости 14, соединенной с выходом из дросселирующей щели с помощью канала в

Рисунок 72 - Конструкция регулятора расхода МПГ 55-15

корпусе (на эскизе показан штриховой линией).

При осевых перемещениях золотника изменяется гидравлическое сопротивление отверстия 19, благодаря чему давление р1 на входе в дросселирующую щель понижается по сравнению с давлением напорной линии. Изменение расхода осуществляется следующим образом. Расход регулируется путем осевого перемещения втулки-дросселя 3 с помощью винта 4 в одну сторону и пружины 10 в противоположную. Винт поворачивается от лимба 8 через валик 6.

Между винтом и валиком установлена втулка с зубчатым зацеплением, позволяющим так устанавливать лимб относительно валика, что при полностью закрытом дросселе утечка через него не превышает величины, указанной в таблице. Полному осевому перемещению втулки-дросселя соответствует четыре оборота лимба что позволяет плавно регулировать расход масла. После каждого полного оборота лимба с помощью штифта 9 поворачивается на 1/4 оборота указатель 5, на торце которого имеются цифры 1-4; самопроизвольный поворот указателя предотвращает шариковый пружинный фиксатор.

Острые кромки по всему периметру дросселирующей щели практически исключают зависимость установленного расхода от температуры масла, а треугольная форма проходного сечения при малых открытиях уменьшает опасность засорения. Регулятор расхода подбирают по расходу масла и давлению в гидравлической системе.

Основные параметры регулятора расхода типа МПГ 55-15 (ГОСТ 21352-75) приведены в таблице 75.

Таблица 75 |

|

Параметр |

МПГ55-15 |

Диаметр условного прохода Dy , мм |

20 |

Расход масла, дм3/мин: максимальный (Qmax) минимальный |

100 0,09 |

Рабочее давление, МПа: номинальное минимальное при: Q ≤ 0,5Qmax |

20

0,5 |

Перепад давления в дросселе, МПа, не менее |

0,2 |

Изменение установленного расхода масла в диапазонах рабочего давления от минимального до номинального и температуры масла от +10 до +70 ºС, см3/мин, не более |

20% |

Расход масла через полностью закрытый дроссель, см3/мин, не более |

70 |

Масса, кг |

8,5 |

Основные габаритные и присоединительные размеры выбранного регулятора расхода типа МПГ55-15 представлены в таблице 76.

-

Таблица 76

Типоразмер

Dy,мм

H,мм

h,мм

h1,мм

МПГ55-15

20

104

76

58

2.4 Выбор кондиционеров рабочей жидкости

Кондиционеры предназначены для получения необходимых качественных показателей и состояния рабочей жидкости. К ним относятся гидроочистители и теплообменные аппараты.

Гидроочистители предназначены для очистки рабочей жидкости от твердых частиц, которые ухудшают смазку трущихся деталей, приводя к интенсивному износу и заклиниванию перемещающихся пар, засоряют проходные отверстия гидроаппаратов, способствуют окислению и разрушению масел.

Поэтому от чистоты рабочей жидкости зависят срок службы и надежность работы гидропривода.

Жидкость загрязняется как за счет попадания в нее посторонних тел извне, так и за счет продуктов разрушения и износа трущихся поверхностей. Так как загрязнение жидкости в процессе работы идет непрерывно, то для очистки необходимо ставить постоянно действующие очистители.

Очистка жидкости от твердых частиц может осуществляться либо в силовом поле (центробежном, гравитационном), магнитном) сепараторами, либо в пористом материале фильтрами.

Фильтры обеспечивают в процессе эксплуатации гидропривода необходимую чистоту масла, работая в режимах полнопоточной или пропорциональной (частичной) фильтрации во всасывающей, напорной или сливной линиях гидросистемы. На практике для выбора фильтра обычно пользуются показателем номинальной тонкости фильтрации, характеризующейся размером частиц, задерживаемых на 90%. Степень очистки оценивается по наименьшему размеру частиц dч, задерживаемых фильтром.

По степени очистки условно различают фильтры грубой очистки (dч≥0,1 мм), нормальной очистки (dч≥0,01 мм), тонкой очистки (dч≥0,005 мм).

Для грубой очистки применяют сетчатые фильтры типа С 42-5 (ТУ2-053-1614-82К), фильтры щелевые по ГОСТ 21329-75. Эти фильтры являются напорными и обеспечивают полнопоточную фильтрацию в случае их установки перед предохранительным клапаном. Их применение целесообразно для защиты высокочувствительных к засорению элементов гидросистемы, но они являются металлоемкими и сравнительно дорогими, поскольку требуется обеспечить достаточную прочность корпуса.

На рисунке 73 показана конструкция, а в таблице 77 приведены основные параметры, габаритные и присоединительные размеры сливных фильтров типа ФС.

Рисунок 73 - Конструкция сливных фильтров типа ФС

Фильтры сливные типа ФС устанавливаются в сливной линии в расточке крышки гидробака и крепятся четырьмя болтами. В корпусе 2 фильтра, закрытом крышкой 6, установлен фильтроэлемент 3, который пружиной 5 поджимается к седлам 7 и 9 через уплотнительные кольца 8. На седле 7 смонтирован перепускной клапан 4.

В корпусе 1 установлено индикаторное устройство, содержащее нагруженный усилием пружины 15 плунжер 12 с вмонтированным в него магнитом 11, геркон (магнитоуправляемый контакт) 13 и штепсельный разъем 14. Полость 10 соединена с внутренней полостью I фильтра, а полость 16-е атмосферой через отверстие 17, поэтому по мере загрязнения фильтроэлемента возрастает усилие, стремящееся сдвинуть плунжер 12 вправо.

Таблица 77

Номинальный

расход дм |

Номинальная тонкость фильтрации мкм |

Dу |

D |

D1 |

H |

H1 |

h |

h1 |

Масса, кг |

100 |

25 |

32 |

44 |

125 |

475 |

450 |

345 |

45 |

4.5 |

2.5 Расчёт и выбор гидроёмкостей

Гидроемкостью называют устройство, предназначенное для содержания в нем рабочей жидкости с целью использования её в процессе работы гидропривода. К гидроемкостям относятся гидробаки и гидроаккумуляторы.

Гидробак служит для размещения рабочей жидкости, используемой в гидравлической системе, компенсации разности объемов рабочих полостей гидроцилиндров, компенсации потерь, охлаждения рабочей жидкости, ее отстоя, выпуска паров и воздуха.

Размеры и конструкция бака зависят от конкретных условий применения. Важнейшим параметром является емкость Номинальные емкости бака должны соответствовать значениям из ряда по ГОСТ 14448-80. Объем бака (полезную емкость) для гидроприводов непрерывного (или длительного) действия обычно принимают равным 2-3 минутной подачи насоса.

Для гидроприводов кратковременного действия (однократный подъем груза, зажим на длительный период и т.п.) объем гидробака может быть принят равным 3-4 объемам (вместимостям) гидролиний и гидроаппаратов, включенных в них (в т.ч. насоса и гидродвигателя). Гидробаки могут находиться под атмосферным и под избыточным давлением. Общие технические требования к бакам установлены ГОСТ 16770-86.

Подбирают бак с коническим днищем.

Гидробак - гидроемкость, предназначенная для питания объемного гидропривода рабочей жидкостью, ее охлаждения, удаления из нее пузырьков воздуха, осаждения загрязнений и компенсации температурного объема рабочей жидкости.

На рисунке 74 показана конструкция бака, состоящего из резервуара 1 с коническим днищем 2, в нижней точек которого предусмотрена сливная пробка 3.

Резервуар плотно закрыт откидной крышкой 4, снабженной сапуном 5 и заливной горловиной 6 с фильтром. В резервуаре установлены пеногаситель 7, перфорированные стенки 8 и змеевик 9 для охлаждения рабочей жидкости.

В стенках закреплены патрубок 10 для подвода сливной линии, заканчивающийся перфорированным наконечником 11, устанавливаемым с целью дробления струи жидкости, всасывающий патрубок 12 и два патрубка для закрепления указателя уровня 13.

Рисунок 74 - Конструкция бака с коническим днищем

Объем бака с коническим днищем рассчитаем по формуле

![]() (8.2.15)

(8.2.15)

где Q![]() -

подача насоса дм3/мин,

t

- время срабатывания гидроцилиндра.

-

подача насоса дм3/мин,

t

- время срабатывания гидроцилиндра.

По формуле (8.2.15)

![]()

По ГОСТ 14448-80 принимаем объем бака равный V=320 дм3.

2.6 Расчет и выбор гидролиний

Гидравлической линией называют устройство, предназначенное для прохождения рабочей жидкости от одного элемента к другому в процессе работы гидропривода.

Всасывающая линия служит для подведения рабочей жидкости к насосу либо из бака, либо от распределителя, либо непосредственно от гидродвигателя.

Часть линии, по которой рабочая жидкость движется от насоса, гидроаккумулятора или гидромагистрали к гадродвигателю, называется напорной.

Сливная линия предназначена для слива рабочей жидкости в бак. В системах с замкнутой циркуляцией рабочей жидкости этот участок отсутствует.

Гидролиния, по которой отводятся утечки рабочей жидкости, называется дренажной. Гидролиния управления предназначена для подвода жидкости к гидроаппаратам гидропривода для управления ими. Конструктивно гидролинии представляют собой трубопроводы, рукава, каналы и соединения.

Трубопроводы - сборочные единицы, состоящие из металлических труб и присоединительной арматуры, например: труба с развальцованными концами, шпинделями и накидными гайками; труба с фланцами, приваренными к её концам, и т.д. Разветвление и подсоединение трубопроводов к гидроагрегатам осуществляется различного рода штуцерами, угольниками и другой присоединительной арматурой. Большая часть трубопроводов и присоединительной арматуры нормализована.

В гидроприводах применяют стальные бесшовные холоднодеформированные трубы по ГОСТ 8734-75, стальные прецизионные трубы по ГОСТ .9567-75, медные трубы по ГОСТ 617-90, алюминиевые трубы по ГОСТ 18475-82, латунные трубы по ГОСТ 494-90.

Радиусы изгиба не должны быть меньше трёх диаметров трубы, причём для напорных линий овальность трубопроводов после их гибки, должна быть не более 10% (при dн<20мм) и 8% (при dн>20мм); гофры в местах изгиба не допускаются.

Соединения трубопроводов с развальцовкой выполняются по ГОСТ 293-4-78, ГОСТ 293-3-78; с шаровым ниппелем - по ГОСТ 293-24-78; с врезающимся кольцом - по ГОСТ 2-99-25-78 [12].

Рукава применяют в гидроприводах для соединения гидроустройств, элементы которых имеют значительные относительные перемещения, по ГОСТ 6286-73.

Разборные соединения рукавов используется совместно со штуцерами по ГОСТ 2 99-6-78, ГОСТ 299-13-78, ГОСТ 299-14-78, ГОСТ 299-17-78 и ГОСТ 291-37-78, угольниками по ГОСТ 299-19-78, ГОСТ 291-18-78, тройниками по ГОСТ 299-21-78 и ГОСТ 299-20-78, крестовинами по ГОСТ 299-22-78.

При расчётах трубопроводов и рукавов определяют условные проходы и проверяют на прочность. Под условным проходом (ГОCT 16516-80) понимают внутренний диаметр канала, трубы или рукава, округлённый до ближайшего значения из установленного ряда.

При выборе средней скорости потока рабочей жидкости в трубопроводах необходимо учитывать, что увеличение скорости потока приводит к увеличению гидравлического сопротивления, и, соответственно, потере мощности и уменьшению КПД гидропривода, а снижение - к увеличению диаметров трубопровода и, следовательно, к увеличению массы (металлоемкости) всего, гидропривода.

Для открытых гидросистем рекомендуется принимать следующие скорости движения жидкости: во всасывающих трубопроводах - 1,0-1,5 м/с, сливных - 2 м/с, нагнетательных - 3-5 м/с.

При давлениях свыше 10 МПа и малых длинах трубопроводов (меньше 10м) скорость движения может быть повышена до 6 м/с.

Приняв скорость движения жидкости, определяют внутренний диаметр трубопровода dв из уравнения расхода

![]() (8.2.16)

(8.2.16)

где Q - максимальный расход жидкости, F=πdв2/4 - площадь сечения трубопровода.

Полученное значение диаметра округляется в сторону увеличения до ближайшего стандартного, при этом необходимо выбрать также материал трубопровода.

Для толстостенных труб (i=Dн/δ≤16), у которых напряжение изменяется от максимального значения на внутренней стенке до минимального на наружной стенке, применяют формулу Ляме

(8.2.17)

(8.2.17)

где Dн

- наружный диаметр, δ - толщина стенки,

p

- максимальное давление жидкости, Па

(принимается в 2 раза больше рабочего),

![]() -

допустимое напряжение разрыва материала

трубы, Па.

-

допустимое напряжение разрыва материала

трубы, Па.

Допустимое напряжение разрыва материала трубы [σр] определяют по формуле

![]() (8.2.18)

(8.2.18)

где σВ - предел прочности материала трубы, Па; КБ - коэффициент безопасности (запаса прочности по пределу прочности).

Предел прочности для медных труб σВ=210 МПа, для труб из стали 20Х σВ=436 МПа, из стали 12Х18Н10Т σВ=549 МПа. Для гнутых труб σВ следует уменьшать на 25 % в связи с тем, что при гибке труб изменяется цилиндрическая форма сечения трубы.

Значение коэффициента безопасности фирма Parker (США) рекомендует КБ=2-8: для участков с плавноизменяющимся давлением - КБ>2, для участков с ненапряженным режимом работы - КБ>3, при пульсациях и пиках давления КБ>6.

По принятому стандартному диаметру трубопровода уточняется скорость движение рабочей жидкости на различных участках гидролинии по формуле

![]() (8.2.19)

(8.2.19)

и устанавливается режим движения жидкости

![]() (8.2.20)

(8.2.20)

где ν - коэффициент кинематической вязкости, принимаемый из технической характеристики выбранной для гидропривода рабочей жидкости при температуре работы гидропривода, м2/с.

Для всасывающих трубопроводов принимают

![]()

При

![]()

![]()

![]()

По ГОСТ 8732-78 подбираем стандартную трубу. В данном случае это труба dн=45мм и δ=4мм углеродистая. Т.к. у этой трубы i=45/4=11,25≤16, то напряжение будет рассчитываться по формуле (8.2.17).

![]()

Выбирают Сталь 20Х с пределом прочности σВ=327 МПа и коэффициентом безопасности КБ=4.

![]()

Рассчитывают скорость рабочей жидкости по формуле (8.2.19)

![]()

Устанавливают режим движения по формуле (8.2.20)

![]()

Для сливных трубопроводов принимают υ=2 м/с, тогда при

![]()

![]()

а

![]()

По ГОСТ 8732-78 подбирают стандартную трубу. В данном случае это труба dн=32мм и δ=3мм. Т.к. у этой трубы i=32/3= =10,6≤16, то напряжение будет рассчитываться по формуле (8.2.17)

![]()

Выбирают Сталь 20Х с пределом прочности σВ=327 МПа и коэффициентом безопасности КБ=4.

![]()

Рассчитывают скорость рабочей жидкости по формуле (8.2.19)

![]()

Устанавливают режим движения по формуле (8.2.20).

![]()

Для нагнетательных трубопроводов υ=4,5 м/с, тогда при

![]()

а

![]()

По ГОСТ 8732-78 подбирают стандартную трубу. В данном случае это труба dн=25 мм и δ=3 мм нержавеющая. Т.к. у этой трубы i=25/3=8,3≤16, то напряжение будет рассчитываться по формуле (8.2.17)

![]()

Выбирают нержавеющую трубу с пределом прочности σВ= =411 МПа и коэффициентом безопасности КБ= 4.

![]()

Рассчитывают скорость рабочей жидкости по формуле (8.2.19)

![]()

Устанавливают режим движения по формуле (8.2.20)

![]()

2.7 Определение объёмных утечек и расчёт потерь давления в гидроприводе

Объемные утечки рабочей жидкости в гидроприводе обусловлены зазорами между неподвижными и подвижными сопрягаемыми парами в различных элементах и перепадах давлений в этих зазорах. Суммарные утечки жидкости складываются из утечек в гидроаппаратах, используемых в проектируемом гидроприводе, т.е.

![]() ,

(8.2.21)

,

(8.2.21)

где ΔQГД - утечки в гидродвигателе; ΔQЗ - утечки в золотнике; ΔQДР - утечки в дросселе, ΔQПК - утечки в предохранительном клапане; ΔQФ - утечки в фильтре.

Утечки жидкости в гидрооборудовании (золотнике, дросселе, фильтре, предохранительном клапане и т.д.) принимаются по технической характеристике. В случае отсутствия данных для отдельных агрегатов гидропривода, утечками пренебрегают. Принимаем утечки из технической литературы, которые составляют ΔQГДР =0,11 см3/с, ΔQН =0,04 см3/с, ΔQГДЦ =0,2 см3/с, ΔQОК =0,13 см3/с, ΔQПК =0,3 см3/с, ΔQФ =0,0014 см3/с.

По формуле (8.2.21)

![]()

При последовательном срабатывании гидродвигателей (или одном гидродвигателе) подача насоса определяется по гидродвигателю, имеющему максимальный расход с учетом утечек жидкости в его линии, т.е.

![]() ,

(8.2.22)

,

(8.2.22)

По формуле (8.2.22)

![]()

Потери давления в гидроприводе складываются из потерь в трубопроводах и гидравлической аппаратуре, т.е.

![]() (8.2.23)

(8.2.23)

где ΔpТР - потери давления в трубопроводе, Па; Δpа - сумма потерь давления во всех агрегатах гидропривода, Па.

Потери давления в гидролиниях ΔpТР определяют как сумму потерь по длине Δpl и в местных сопротивлениях ΔpМ.С. по известным уравнениям Дарси-Вейсбаха

![]() ,

(8.2.24)

,

(8.2.24)

где λ - гидравлический коэффициент трения; l - длина линии, м; dB- внутренний диаметр линии, м; ρ - плотность рабочей жидкости, кг/м3; υ - скорость движения рабочей жидкости в гидролинии, м/с и Вейсбаха

![]() (8.2.25)

(8.2.25)

где Σζ – сумма коэффициентов местных сопротивлений на рассматриваемом участке гидролинии.

Гидравлический коэффициент трения λ зависит от режима движения, определяемого значением критерия Рейнольдса. При ламинарном режиме движения λ зависит только от значения критерия Рейнольдса, а при турбулентном ещё и от шероховатости стенок трубопроводов Δ.

В том случае, если толщина вязкого подслоя, определяемая по формуле

![]() (8.2.26)

(8.2.26)

больше высоты элементов шероховатости выбранной трубы Δ (труба гидравлически гладкая), то при турбулентном режиме движения (Re>4000) гидравлический коэффициент трения рассчитывают по формуле Блазиуса

![]() (8.2.27)

(8.2.27)

Гидроаппараты, установленные на различных участках гидролиний, являются местными сопротивлениями. Часто потери давления в гидроаппаратах нельзя определить по формуле (8.2.25) из-за отсутствия данных о значениях коэффициентов местных сопротивлений и их определяют, пользуясь параметрами, приведенными для номинального расхода жидкости в технических характеристиках. Для того, чтобы найти потери давления в любом гидроагрегате для расхода жидкости в проектируемом гидроприводе, можно использовать соотношение

![]() ,

(8.2.28)

,

(8.2.28)

где Δpном - потери (перепад) давления при номинальном расходе жидкости Qном (данные из технических характеристик гидроагрегата); Q - расход жидкости в проектируемом гидроприводе.

При расчете потерь давления необходимо изобразить схему гидропривода с разбивкой её на отдельные участки с указанием их диаметров и длин, давлений, скоростей движения рабочей жидкости и режимов (значений Re).

Необходимое давление насоса определяется по сопротивлению линии наиболее нагруженного двигателя при параллельном их включений, а при последовательном соединении гидродвигателей - по суммарному сопротивлению всей линии и давлению в гидродвигателе (гидродвигателях), т.е

![]() (8.2.29)

(8.2.29)

Принимая трубы гидравлически гладкими по формуле (8.2.27) рассчитывают для всасывающих линий

![]()

для сливных

![]()

для нагнетательных

![]()

Потери давления в напорной и сливной линиях, при принятых lн=19 м и lс=14 м, рассчитывают по формуле (8.2.24)

![]()

![]()

По формуле (8.2.25), при принятых местных сопротивлениях (поворотах)

![]()

![]()

Суммарные потери давления на трение

![]()

![]()

Потери давления в аппаратах

![]()

![]()

![]()

и во всей сети (гидролиниях и аппаратах)

![]()

По формуле (29) рассчитывают необходимое давление на выходе из насоса

![]()

2.8 Подбор насоса

Насос выбирается в зависимости от двух параметров: давления рн и подачи Qн.

Давление насоса должно быть достаточным для агрегата и возместить потери в гидроагрегатах. Из справочной литературе подбираем насос по заданным значениям Pн и Qн, равным соответственно Pн=4,54 МПа и Qн=66,046 дм3/мин.

Выбирают пластинчатый насос типа Г12-5м(а).

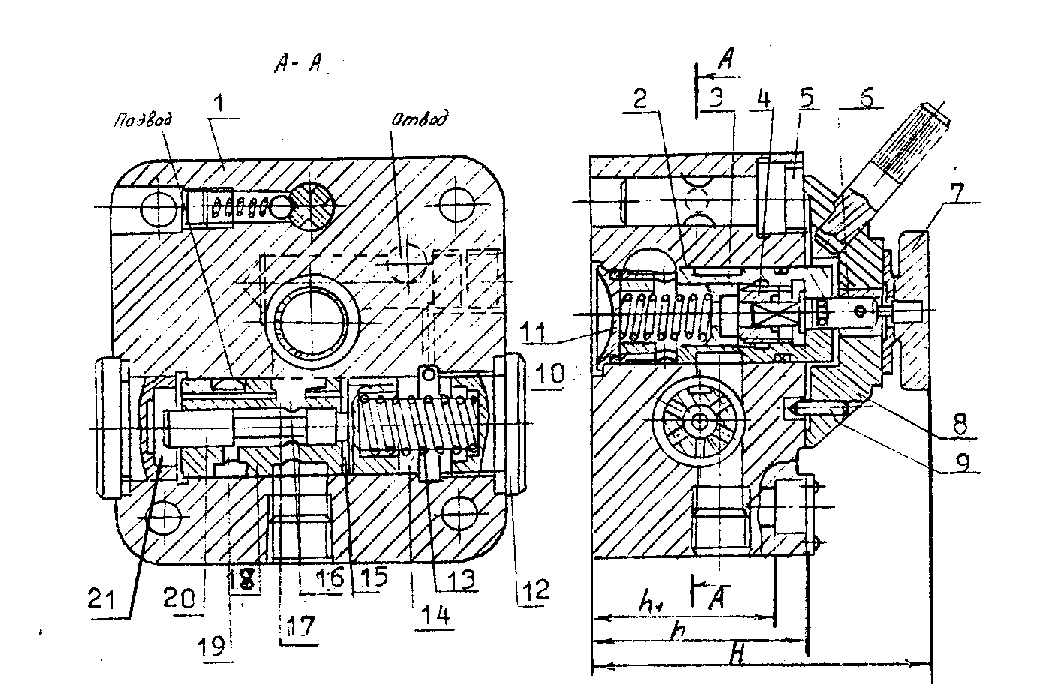

Рисунок 75 - Конструкция регулируемых пластинчатых насосов

типов Г12-5м(а)

На рисунке 75 представлена конструкция пластинчатого насоса типа Г12-5М(а). Рабочий комплект насоса, состоящий из ротора 1 с пластинами 3, статора 4, наружного кольца 5, переднего 18 и заднего 15 распределительных дисков, установлен в соединенных между собой винтами корпусе 14 и крышке 19 и скреплен винтами 7. Шейки ротора опираются на подшипники скольжения, выполненные в распределительных дисках. Ротор шлицами связан с приводным валом 22, опирающимся на шарикоподшипники 20 к 29. В переднем диске выполнены пазы 24 и 17 для всасывания и нагнетания масла, а также пазы 16 и 25 для соединения обращенных к центру ротора торцовых поверхностей

Таблица 78 |

|

Параметр |

Г12-55АМ |

Рабочий объем, см3 |

80 |

Номинальная подача, дм3/мин |

105,6 |

Давление на выходе из насоса, МПа номинальное предельное (не более 0,6 с в течение 1 мин) |

6,3 7 |

Мощность, кВт: номинальная |

13,6 |

КПД при нормальном режиме работы, не менее Объемный Полный |

0.88 0,8 |

Время срабатывания регулятора при резком изменении подачи от Qном до 0 и наоборот, с, не более |

0,3 |

Ресурс при номинальном режиме работы, 4, не менее, при тонкости фильтрации, мкм: 10 25 |

5000 3000 |

Масса, кг |

31,5 |

Диапозон давлений работы регулятора Мпа, с пружиной на макс. давление, Мпа 2,5 4 6,3 |

1,25-2,5 2,5-4 4-6,3 |

пластин с напорной ( на участке нагнетания) или всасывающей (на участке всасывания) линиями. Задний диск имеет связанную с напорной линией кольцевую камеру 26, ограниченную шайбой 28 и кольцами 27.

При вращении ротора рабочий комплект сжимается давлением масла в камере 26, а пластины под действием центробежной силы и давления масла (на участке нагнетания) прижимаются к расположенной эксцентрично внутренней поверхности статора, причем объемы рабочих камер, ограниченных двумя соседними пластинами, ротором, статором и распределительными дисками, изменяются: увеличиваются при движении камеры ниже оси I -1 и уменьшаются в процессе ее движения выше этой оси. Пазы 24 и 17 выполнены таким образом, что при увеличении объемов камер последние постоянно связаны со всасывающей линией, а при уменьшении - с напорной. Давление масла в зоне нагнетания создает усилие, действующее на ротор снизу вниз (воспринимается подшипниками скольжения) и на статор - снизу вверх (воспринимается опорой 6). Благодаря тому, что пазы 24 и 17 выполнены несимметрично относительно оси 1-1 (повернуты на некоторый угол а в направлении вращения), усилие, действующее на статор, отклоняется от вертикали, т.е. появляется некоторая составляющая Я этого усилия, стремящаяся сдвинуть статор, опирающейся на неподвижную 30 и подвижную 6 опоры, вправо, преодолевая усилие пружины 10 регулятора давления. Последний содержит также корпус 8, толкатель 9, подпятник 11, регулировочный винт 12 и гайку 13, Наибольший эксцентриситет ограничивается упором 2. Наружные утечки исключаются манжетой 21, утечки из корпуса отводятся через дренажное отверстие 23.

В таблице 78 представлены основные параметры выбранного насоса.

2.9 Построение характеристик гидропривода и определение общего КПД

Для построения зависимости pн=f(Qн) поступают следующим образом. Строят теоретическую напорную характеристику насоса pн.т.=f(Qн) при n=const. Т.к. теоретическая подача объёмного насоса не зависит от напора (давления), то теоретическая напорная характеристика изобразится прямой линией, параллельной оси напоров (давлений). На эту линию наносят рабочую точку B(Qн, pн), соответствующую расчётному режиму работы насоса при максимальной скорости выходных звеньев гидропривода. Учитывая, что действительная подача зависят от давления (т.к. с увеличением его растут объёмные утечки), действительная напорная характеристика p=f(Qн) отклоняется влево от теоретической на величину объёмных утечек Qн. Их можно определить по зависимости

![]() (8.2.30)

(8.2.30)

При отсутствии в справочной литературе значений объемного КПД насоса η0, их можно - принять равными 5-10 % Qн. Отложив значение ∆Qн влево от теоретической характеристики насоса при давлении, равном 2рц, получют точку В'. Проведя наклонную линяю через точки В и В', получют действительную характеристику насоса pн=f(Qн).

Для построения характеристики ηн=f(Qн) пользуются значением общего КПД насоса ηн, взятого из справочной литературы. Это значение будет соответствовать рабочей точке В. Для получения остальных точек зависимости пользуются соотношениями

при р1=0,5рн, η1=0,9ηн,

при р2=1,5рн, η2=0,9ηн,

при р3=2,0рн, η3=0,3ηн.

По формуле (30)

![]()

при р1=0,5∙4,54=2,27 МПа, η1=0,9∙0,86=0,77,

при р2=1,5∙4,54=6,81 МПа, η2=0,9∙0,86=0,77,

при р3=2∙4,54=9,08 МПа, η3=0,3∙0,86=0,43.

По полученным значениям ηн для различных значений рн строим характеристику ηн=f(Qн).

Для построения характеристик Nн=f(Qн) необходимо воспользоваться формулой определения приводной мощности насоса в (кВт)

![]() (8.2.31)

(8.2.31)

Используя формулу (8.2.28) определяем приводную мощность насоса для точек, соответствующих η1, ηн, сняв при этих значениях Qн и Pн

![]()

![]()

Строится характеристика трубопровода. Для этого подсчитываем коэффициент (сопротивления) пропорциональности

![]() (8.2.32)

(8.2.32)

и просчитывают текущие значения давления в нагнетательном трубопроводе при различных величинах расхода от 0 до Qн и несколько больше

![]() (8.2.33)

(8.2.33)

Построенная характеристика должна проходит через точку В. Такие расчёты для построения характеристики трубопровода необходимо производить в случае турбулентного режима движения жидкости.

Далее наносятся характеристика предохранительного клапана. Для этого на оси ординат откладывается значение давления pпр настройки предохранительного клапана (pпр=1,2-1,3pн), а на характеристике насоса находится точка А1 по ординате

(8.2.34)

(8.2.34)

где Qном - номинальный рекомендуемый расход предохранительного клапана; Δpном - потери давления (перепад давления) при этом расходе. Через полученные точки проводим линию 2 - характеристика предохранительного клапана. Пусть регулятор скорости установлен на нагнетательной или сливной линии. В этом случае необходимо построить характеристику совместной работы регулятора скорости с предохранительным клапаном при подаче Qmin, соответствующей минимальной скорости гидродвигателя (она задаётся в исходных данных; если она отсутствует, то принимается 25% от максимальной). Минимальная подача насоса определяется с учётом объёмного КПД гидродвигателя и утечек

![]() (8.2.35)

(8.2.35)

По формуле (8.2.32)

![]()

При Q=0

p1=рц=3,69 МПа.

При Q=5

р2=3,69+0,0075∙25=3,99 МПа.

При Q=15

p3=3,69+0,0075∙225=6,39 МПа.

При Q=20

p4=3,69+0,0075∙400=8,49 МПа.

При Q=22

pпр=5,83 МПа.

Заносят полученные результаты в таблицу 79.

Таблица 79 |

|||||

Q, ∙10-3 м3/с |

0 |

5 |

15 |

20 |

22 |

P, МПа |

3,69 |

3,99 |

6,39 |

8,49 |

5,83 |

![]()

![]()

p3=3,69+0,0075∙484=9,49 МПа.

Влево от характеристики насоса pн=f(Qн) откладывают значение подачи Qmin так, чтобы точка А' попала на характеристику предохранительного клапана.

Через точки А' и А проводят горизонтальную линию, на которой от оси ординат откладывается значение Qmin. Через полученную точку А" и точку О1 проводят линию 1, которая является характеристикой главного трубопровода с прикрытым дросселем (в случае ламинарного режима движения). При турбулентном режиме построение её аналогично вышеописанному для линии 4, только коэффициент сопротивления будет находится по известным координатам Qmin и pа, т.е.

![]() и

и

![]()

где Δр - потери давления при Qmin, a Q изменяется от 0 до Qmin и немного больше.

Тогда

![]()

при Q=0

p=pц=3,69 МПа,

при Q=4

p=3,69+0,03∙16=4,17 МПа,

при Q=8

p=3,69+0,03∙64=5,61 МПа,

при Q=10

p=3,69+0,03∙100=6,69 МПа,

при Q=11

p=3,69+0,03∙121=7,32 МПа.

В точке А2 вступает в действие предохранительный клапан и характеристика переместится на линию 3, которая является характеристикой совместной работы регулятора скорости с предохранительным клапаном. Как видно из полученной характеристики гидропривода, изменение скорости гидродвигателя в пределах υ-υmin соответствует изменению давления в пределах pа-pв и подачи Qmin-Qн, мощности Nна-Nнв на валу привода, которая для точки А может быть определена по значениям р, Q и η.

Заносят полученные результаты вычислений в таблицу 80.

Таблица 80 |

|||||

Q, ∙10-3 м3/с |

0 |

4 |

8 |

10 |

11 |

P, МПа |

3,69 |

4,17 |

5,61 |

6,69 |

7,32 |

Зона регулирования в этом случае будет находится в промежутке между точками А и В характеристики насоса.

Общий КПД гидропривода представляет собой отношение выходной мощности гидродвигателя к приводной мощности насоса, т.е.

![]() ,

(8.2.36)

,

(8.2.36)

где Nп – выходная мощность гидродвигателя, определяемая по ранее приведённой зависимости.

Задаваясь различными значениями Q в пределах от 0 до Qн можно найти значения Nп, Nн и общего КПД гидропривода и по полученным значениям построить характеристику η=f(Qп).

![]()

Характеристика гидропривода представлена на рисунке 76.

2.9.1 Расчёт теплового режима работы гидропривода

При работе гидропривода происходит нагрев рабочей жидкости вследствие гидравлических и механических потерь в гидросистеме и ее гидроагрегатах, а именно: вследствие потерь напора в маслопроводах и гидроагрегатах дросселирования масла в клапанах, дросселях и т.д., в результате трения движущихся частей гидроагрегатов.

Ориентировочно мощность Nmin превращаемая в гидроприводе в теплоту, определяется по формуле

![]() (8.2.37)

(8.2.37)

где N- мощность привода, т.е. мощность насоса Nn, кВт, η- полный (общий) КПД гидропривода.

Эквивалентное

количестве теплоты, равное

![]() min

определяется по соотношению

min

определяется по соотношению

![]() (8.2.38)

(8.2.38)

Температуру масла (°С) в баке объемом V (м3) при непрерывной работе гидропривода можно вычислить по формуле

![]() ,

(8.2.39)

,

(8.2.39)

где Qт - количество теплоты, выделяемое в гидросистеме, Вт; ΣFi - сумма площадей, омываемых жидкостью (площадь поверхности бака и трубопроводов), м2, tob - температура окружающего воздуха, °С, αi - коэффициент теплоотдачи гидробака и трубопроводов к окружающему воздуху, Вт/м2К.

По формуле (37)

![]()

Поформуле (38)

![]()

По формуле (39)

![]()

2.9.2 Определение металлоёмкости гидропривода

Одним из достоинств гидропривода является высокая компактность передачи и малый вес, приходящийся на единицу передаваемой мощности. Это наиболее ощутимо при высоких давлениях.

Металлоёмкость гидропривода характеризуется коэффициентом qн, определяемым по соотношению

![]() ,

(8.2.40)

,

(8.2.40)

где Nвых – выходная мощность, гидропривода, т.е. выходная мощность гидродвигателей, кВт; Gr - масса гидропривода, кг, включающая как массу вспомогательных элементов гидропривода (фильтры, трубопроводы, резервуары и т.д.), так и массу распределительно -регулирующей и предохранительной аппаратуры. Значения их выписываются из технических характеристик.

![]()

По формуле (8.2.40)

![]()

Заключение

Изучены устройство и принцип действия гидравлического привода комплекса блочных сушилок вакуумных КБСВ-1000, который служит для приведения в движение штангового толкателя при загрузке продовольственных тележек в сублиматор и выгрузке их из сублиматора комплекса. Разработана принципиальная гидравлическая схема блочных сушилок вакуумных КБСВ-1000.

Для оценки целесообразности использования выбранных устройств и аппаратов в гидравлической схеме выполнено построение характеристики гидропривода и рассчитан его общий КПД. Анализ выполненных расчетов позволяет заключить, что оборудование подобрано правильно и потери гидропривода сведены к минимуму.

Рисунок 76 – Характеристика гидропривода

![]()