- •Тема 1. Загальні відомості про типи і види друку.

- •1.1. Фотоформи в поліграфії

- •Виготовлення друкарської форми

- •Тема 2. Тампонний друк

- •Виготовлення друкарської форми для тампонного друку

- •З відкритою фарбовою системою

- •2.1. Етапи технологічного процесу тамподруку

- •Тема 3. Технологія виготовлення друкарської форми

- •3.1. Металеві форми

- •3.2. Фотополімерні форми

- •3.3. Елементи, матеріали і устаткування друкарського процесу

- •Типові колірні позначення твердості тампонів

- •Цьому випаровується); 5 – звільнення тампона

- •3.4. Друкарське обладнання

- •Тема 4. Трафаретний друк

- •4.1. Особливості трафаретного растрового друку

- •4.2 Вимоги до виготовлення репродукційних діапозитивів для копіювання шаблонів

- •Тема 5. Виготовлення друкарських форм. Трафаретна рама

- •5.1. Закріплення сітки на рамі

- •Показники споживання енергії для фотополімерізації копіювальних шарів

- •5.2. Світлочутливі матеріали для виготовлення шаблонів

- •5.3. Структура трафаретної форми й принцип друкування

- •5.4. Загальні умови виготовлення фотоформ багатоколірних растрових репродукцій для трафаретного друку, короткий виклад частини з них:

- •5.5. Способи виготовлення трафаретних друкарських форм

- •5.6. Прямі способи

- •5.7. Непрямі способи

- •5.8. Способи проекційного копіювання

- •Виготовлення трафаретних форм.

- •5.9. Цифрові способи виготовлення друкарських форм

- •Виготовлення трафаретних форм:

- •Інформація; 2 – лазер;

- •Дзеркало;

- •5.10. Копіювальні процеси під час виготовлення

- •5.11. Машини й обладнання для трафаретного друку

- •Тема 6. Офсетний друк

- •Тема 7. Офсетні формні пластини.

- •7.1. Поліефирні форми

- •7.2. Підготовка форм

- •7.3. Офсетні гумовотканинні пластини і піддекельні матеріали в друкарському процесі

- •Тема 8. Флексографічний друк

- •Тема 9. Формні матеріали для флексографічного друку.

- •Друкарських форм. 1 – освітлення зворотної сорони;

- •9.1. Виробництво друкарських форм.

- •9.2. Друкарські форми.

- •9.3. Виготовлення фотополімерних пластин

- •Друкарських пластин

- •Предметів

- •9.4. Монтаж друкарських форм

- •9.5. Друкарське обладнання

- •Контрольні запитання для самодіагностики

- •Тема 1.Загальні відомості про типи і види друку.

- •Тема 2. Тампонний друк.

- •Тема 3.Технологія виготовлення друкарської форми

- •Тема 4. Трафаретний друк.

- •Тема 5. Виготовлення друкованих форм. Трафаретна рама.

- •Тема 6. Офсетний друк.

- •Тема 7. Офсетні формні пластини.

- •Тема 8. Флексографічний друк.

- •Тема 9. Формні матеріали для флексографічного друку.

- •Рекомендована література

9.3. Виготовлення фотополімерних пластин

Як видно з їхньої назви, фотополімерні пластини є світлочутливим, і їхнє експонування визначає глибину й профіль одержуваного рельєфу. Вихідні матеріали можуть бути рідкими або твердими, причому останнім віддається перевага.

Існує багато пристроїв для експонування, що розрізняються типом і розмірами.

Формний матеріал має лицьову і зворотню сторону. Остання являє собою поліефірний шар. Він забезпечує формі розмірну стабільність, запобігаючи зміну лінійних розмірів і, зокрема, розтягуванню під час установки форми на циліндр. Перше експонування проводиться зі зворотного боку. Його тривалість визначає товщину підстави майбутньої друкованої форми. Оскільки товщина форми задана, товщина підстави відповідає певній глибині рельєфу. Глибина рельєфу - один з основних факторів, що визначають якість друку. Чим більше час експонування зворотного боку, тим більше товщина підстави. Час експонування зворотного боку також визначає тривалість експонування лицьової сторони (рис. 21).

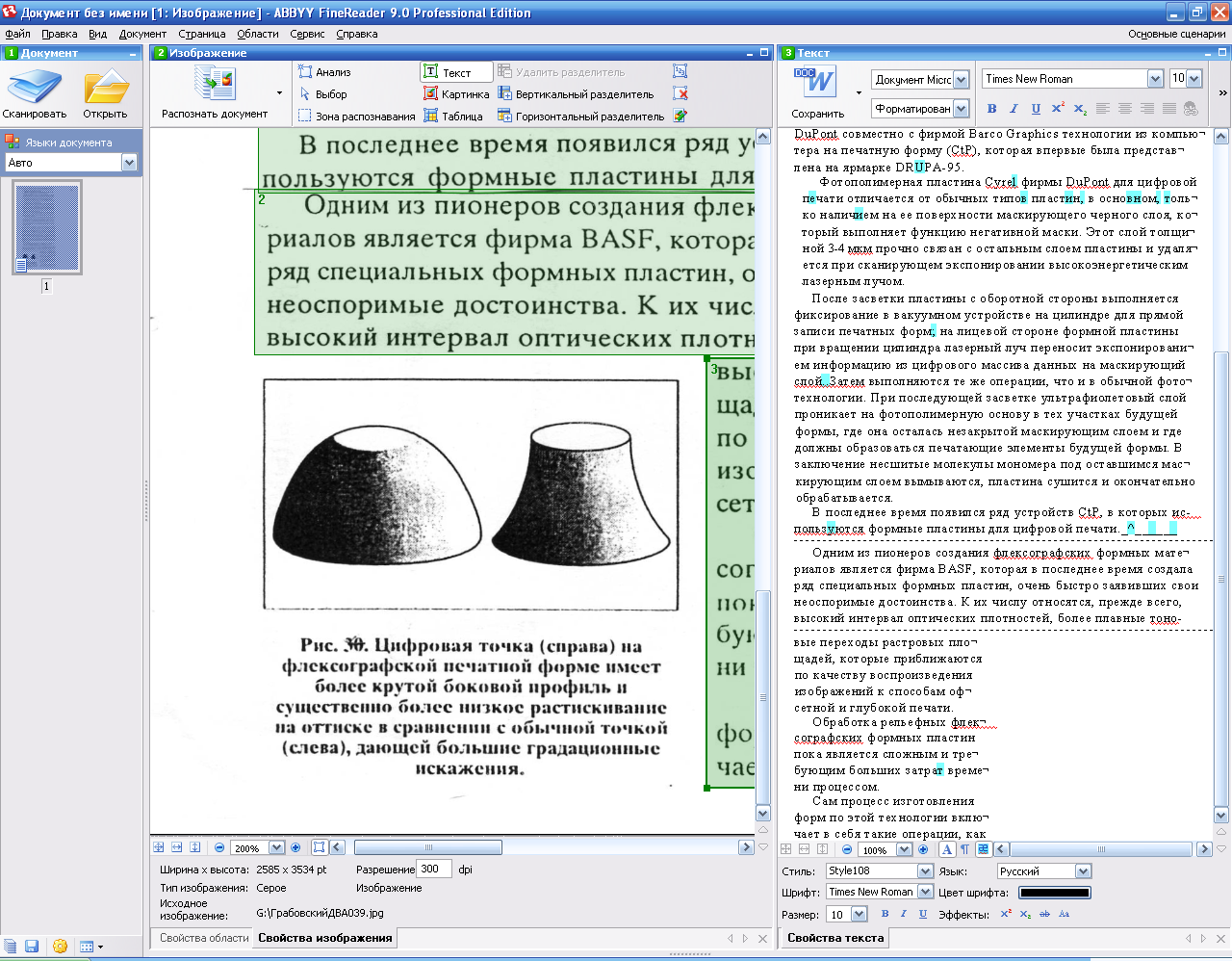

Лицьова сторона пластини також має поліефірний шар, але він легко відокремлюється перед експонуванням. На лицьову сторону через негатив експонується зображення (основне експонування). Негатив і пластина втримуються в тісному контакті за допомогою вакуумного притиску. Тривалість цього експонування визначає кут нахилу бакових грант друкувальних елементів. Недостатнє основне експонування викликає перекручування при друці тонких ліній і растрових крапок, особливо нерегулярних растрів у світлах зображення. Занадто тривале основне експонування тягне надлишкове розтискування.

Рис. 21. Процесс виготовлення фотополімерних

Друкарських пластин

Тривале основне експонування приводить до оптимального профільного кута, надлишкове основне експонування викликає велике розтискування й втрату частини площі друкувальних елементів.

Експоновані ділянки стають нерозчинними у вимивному розчині, а неекспоновані місця розчинні, тому що залишаються у вихідній мономерній формі. Проявлення полягає в розчиненні («вимиванні») порожнин пробельных елементів. При цьому пластина обробляється щітками для прискорення процесу розчинення. Після вимивання необхідно обов'язково «промокнути» пластину фільтрувальним папером для видалення залишків розчину.

Формний матеріал поглинає певну кількість розчинника, тому потрібно проводити протягом певного часу сушіння. Водорозчинні матеріали не поглинають вымытих розчин і тому вимагають менше часу для сушіння. Сушарки забезпечуються подачею гарячого повітря й витяжкою для видалення пари.

Після того як форма вимита й висушена, вона вимагає ще повторного експонування для остаточного отвердження й усунення липкості поверхні. Ця остаточна обробка проводиться за допомогою УФ ламп.

Пластини з рідких полімерів робляться так само, як і із твердих полімерів. Розходження полягає в тім, що складові частини пластини надходять окремо у формное відділення. Основа (підкладка) форми являє собою поліефірний шар. Одна з його поверхонь матова для поліпшення адгезії до рідкого полімеру, за консистенцією нагадує мед. Щоб уникнути контакту рідкого полімеру з негативом, шар полімеру покривають зверху тонкою пластмасовою плівкою.

На сьогодняшній день швидкими темпами розвиваються цифрові методи виготовлення друкарських форм із використанням спеціальних фото-полімерних формних пластин.

Цифрові технології виготовлення друкарських форм: з комп'ютера, без негатива, прямо на друкарську пластину. У флексографському друці, як й в інших способах, почалося виробництво формних матеріалів, що дозволяють виводити інформацію на них безпосередньо з комп'ютерів, минаючи виготовлення фотоформ (негативів, плівок) для копіювального процесу.

Ці системи з комп'ютера на друкарську форму (QP або Computer-to-Plate) у флексографії мають не менше значення, ніж в офсетному або глибокому друці.

Уперше лазерне гравіювання було здійснено на гумових пластинах. На їхній поверхні лазером створювалася гравюра у вигляді тривимірного зображення, з якого й виконувався друк. Але сам процес гравіювання дуже трудомісткий і дорогий. Крім того, при відтворенні растрованого малюнка він не забезпечував досить гарної якості у високих світлах, де крапки малого діаметра.

Тому великим досягненням з'явилося створення фірмою DuPont разом з фірмою Barco Graphics технології з комп'ютера на друкарську форму (Ct), що вперше була представлена на ярмарку DRUPA-95.

Фотополімерна пластина Cyrel фірми DuPont для цифрової друку відрізняється від звичайних типів пластин, в основному, тільки наявністю на її поверхні чорного маскувального шару, що виконує функцію негативної маски. Цей шар товщиною 3-4 мкм міцно пов'язаний з іншим шаром пластини й видаляється за сканувального експонування высокоенергетичним лазерним променем. Після освітлення пластини зі зворотного боку виконується фіксування у вакуумному пристрої на циліндрі для прямого запису друкарських форм; на лицьовій стороні формної пластини під час обертання циліндра лазерний промінь переносить експонуванням інформацію із цифрового масиву даних на маскувальний шар.Потім виконуються ті ж операції, що й у звичайній фототехнології. За наступного освітлення ультрафіолетовий шар проникає на фотополімерну основу в тих ділянках майбутньої форми, де вона залишилася незакритого маскувальним шаром і де повинні утворитися друкувальні елементи майбутньої форми. На закінчення незшиті молекули мономера під маскувальним шаром, що залишився, вимиваються, пластина сушиться й остаточно обробляється.

Останнім часом з'явився ряд пристроїв Ct, у яких використовуються формні пластини для цифрового друку.

Одним з піонерів створення флексографічних формних матеріалів є фірма BASF, що останнім часом створила ряд спеціальних формних пластин, які дуже швидко заявили про свої незаперечні достоїнства. До їхнього числа відносяться, насамперед, високий інтервал оптичних плотностей, більше плавні тонові переходи растрових площ, які наближаються по якості відтворення зображень до способів офсетного й глибокого друку.

Обробка рельєфних флексографчіних формних пластин поки є складною й потребує великих витрат часу на процес.

Рис. 22. Профілі задруковуваних