- •Загальні вимоги до машин та їх елементів

- •Розрахунки при проектуванні і конструюванні

- •Особливості конструкторських розробок

- •Навантаження елементів машин Загальні відомості про навантаження

- •Зовнішні силові фактори

- •Машинобудівні матеріали Сталі, їх застосування і методи зміцнення

- •Чавуни та їхні властивості

- •Сплави кольорових металів

- •Неметалеві матеріали

- •Основні механічні характеристики матеріалів

- •З’єднання деталей машин. Різьбові з’єднання Загальні відомості

- •Кріпильні різьби та їх основні параметри

- •Кріпильні різьбові деталі, їх конструкції та матеріали

- •Стопоріння різьбових з’єднань

- •Елементи теорії гвинтової пари

- •Розрахунок витків різьби на міцність

- •Розрахунок на міцність стержня болта (гвинта)для різних випадків навантаження

- •Шпонкові з’єднання Основні види шпонкових з’єднань та область застосування

- •Розрахунок ненапружених шпонкових з’єднань

- •Зубчасті (шліцеві) та профільні з’єднання Основні типи зубчастих з’єднань і області використання

- •Розрахунок зубчастих з’єднань

- •Профільні з’єднання

- •Зварні з’єднання Особливості з’єднання деталей зварюванням і характеристика з’єднань

- •Типи зварних швів

- •Розрахунок зварних з’єднань на міцність

- •Розрахунок стикового шва

- •Розрахунок кутового шва

- •Р исунок 7. Розрахункова схема для визначення розмірів кутового шва

- •Допустимі напруження для зварних з’єднань

- •Заклепкові з’єднання Конструкції заклепкових з’єднань та області використання

- •Розрахунок заклепкових з’єднань

- •Допустимі напруження у розрахунках заклепкових з’єднань

- •Механічні передачі Призначення механічних передач та їх класифікація

- •Основні співвідношення для кінематичних параметрів і параметрів навантаження механічних передач

- •Фрикційні передачі Загальні відомості та класифікація фрикційних передач

- •Явища ковзання у контакті котків фрикційної передачі

- •Матеріали та конструкції деталей фрикційних передач

- •Натискні пристрої фрикційних передач

- •Види руйнування котків і критерії розрахунку. Допустимі контактні напруження та тиск

- •Геометрія та кінематика передачі

- •Зусилля у циліндричній фрикційній передачі

- •Розрахунок котків на міцність

- •Пасові передачі Загальні відомості та класифікація пасових передач

- •Елементи пасових передач

- •Шківи пасових передач

- •Пружне ковзання паса та кінематика пасової передачі

- •Сили та напруження у вітках пасової передачі. Зусилля та напруження у пасі від його попереднього натягу

- •Зусилля та напруження у вітках при передаванні робочого навантаження

- •Сумарні напруження у перерізах паса

- •Вибір та розрахунок параметрів пасової передачі

- •Розрахунок пасових передач на тягову здатність

- •Розрахунок пасових передач на довговічність

- •Особливості розрахунку плоскопасових передач

- •Особливості розрахунку клинопасових передач

- •Ланцюгові передачі Загальні відомості та класифікація ланцюгових передач

- •Деталі ланцюгових передач. Приводні ланцюги.

- •Зусилля у вітках ланцюгової передачі

- •Критерії працездатності та розрахунок ланцюгових передач

- •Загальні відомості про зубчасті передачі Застосування зубчастих передач та їх класифікація

- •Основні параметри евольвентного зачеплення

- •Конструкції зубчастих коліс та їх виготовлення

- •Точність зубчастих передач

- •Матеріали і термообробка зубчастих коліс

- •Види руйнування зубців та критерії розрахунку на міцність зубчастих передач

- •Циліндричні зубчасті передачі Параметри прямо- та косозубих зубчастих передач

- •Навантаження на зубці циліндричних зубчастих передач

- •Розрахунок зубців на втому і міцність при згині

- •Конічні зубчасті передачі Особливості конічних зубчастих передач

- •Основні параметри конічної прямозубої передачі

- •Навантаження на зубці конічної зубчастої передачі

- •Розрахунок зубців конічних зубчастих передач на контактні втому і міцність, на втому і міцність при згині

- •Черв’ячні передачі Загальні відомості та класифікація черв’ячних передач

- •Параметри черв’ячної передачі. Циліндричні черв’яки

- •Черв’ячні колеса

- •Матеріали і конструкції деталей черв’ячної передачі. Критерії працездатності та розрахунків

- •Проектний розрахунок черв’ячної передачі

- •Розрахунок черв’яка на жорсткість

- •Ккд черв’ячної передачі та її тепловий розрахунок

- •Передача гвинт-гайка

- •Класифікація

- •Загальні відомості

- •Профіль різьби

- •Класифікація гвинтових передач

- •Кут підйому гвинтової лінії та умова самогальмування

- •Коефіцієнт корисної дії передачі гвинт-гайка

- •Методика розрахунку гвинтової пари

- •Вибір матеріалу та розрахунок допустимих напружень гвинта та гайки

- •Проектний розрахунок передачі гвинт-гайка

- •Р исунок 2.2. Профіль та основні розміри трапецеїдальної різьби (гост 9484-81)

- •Перевірка виконання умови самогальмування

- •Осі та вали Загальні відомості. Конструкції та матеріали осей і валів

- •Розрахункові схеми валів та осей. Критерії розрахунку

- •Розрахунок осей на міцність і стійкість проти втомного руйнування

- •Розрахунок валів на статичну міцність

- •Розрахунок валів на втомливу міцність

- •Підшипники кочення Загальні відомості

- •Класифікація, матеріали деталей і точність підшипників кочення

- •Підбір підшипників кочення за статичною та динамічною вантажністю

- •Розрахункове еквівалентне навантаження на підшипники кочення

- •Рекомендації щодо вибору підшипників кочення

- •Підшипники ковзання Загальні відомості

- •Конструкції та матеріали підшипників ковзання

- •Змащування підшипників ковзання

- •Працездатність і режим рідинного тертя у підшипниках ковзання. Критерії працездатності та розрахунку підшипників ковзання

- •Розрахунки підшипників ковзання

- •Муфти приводів Загальні відомості та класифікація муфт

- •Некеровані муфти

- •Керовані муфти

- •Механізми для перетворення руху

- •Р исунок 2. Черв’ячно-рейкова передача

Профільні з’єднання

Отримують

розповсюдження фасонне з’єднання валів

і деталей у вигляді трефо видних або

три- і чотиригранних чи еліптичних

фігур. За міцністю і стійкістю проти

спрацювання ці з’єднання не поступаються

перед шліцьовими. Для забезпечення

необхідної міцності у цих з’єднаннях

має додержуватись стале співвідношення

.

.

Зварні з’єднання Особливості з’єднання деталей зварюванням і характеристика з’єднань

Зварювання – технологічний процес з’єднання деталей, який здійснюється при місцевому нагріванні стику деталей до розплавленого або пластичного стану їх із подальшим взаємним деформуванням. Утворення такого типу з’єднання базується на використанні сил молекулярного зчеплення.

Нині є багато різних способів з’єднання деталей зварюванням. У машинобудуванні переважне використання знаходять такі способи-ручне дугове зварювання металевим електродом, автоматичне дугове зварювання металевим електродом під шаром флюсу, електрошлакове зварювання та контактне зварювання – стикове, шовне та точкове. Перші три способи належать до зварювання плавленням, а останній – до зварювання, що здійснюється деформуванням нагрітого до пластичного стану матеріалу деталей, які підлягають з’єднанню.

Зварні з’єднання є найдосконалішими з нероз’ємних з’єднань, оскільки вони у значній мірі наближають з’єднані деталі до цілісних. Зварювання використовують не тільки як спосіб з’єднання деталей, а й як технологічний метод виготовлення самих деталей. Зварені деталі у багатьох випадках із успіхом заміняють деталі ковані, штамповані або виготовлені литтям Зварюванням виготовляють станини, рами і основи машин, корпуси редукторів, зубчасті колеса, шківи, зірочки, маховики, барабани, ферми, колони, різні резервуари, труби, корпуси річкових та морських суден. Основними перевагами зварних з’єднань є такі: відсутність додаткових з’єднуючих елементів; рівноміцність шва щодо з’єднуваних елементів деталей, економія матеріалу та зменшення маси виробів; висока продуктивність та простота процесу зварювання. До недоліків зварних з’єднань належать: поява температурних напружень і пов’язана з цим можливість скривлювання деталей після зварювання; значна концентрація напружень в області зварних швів; знижена стійкість проти корозії та ін.

Типи зварних швів

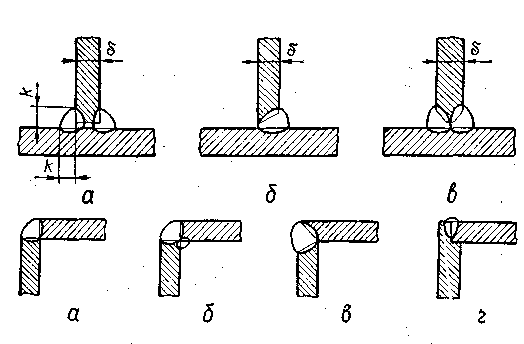

Існує два типи зварних швів: стиковий і кутовий. Залежно від взаємного розміщення з’єднуваних елементів деталей розрізняють стикові, напускові, таврові та кутові зварні з’єднання.

Рисунок 1. Стикові шви і стикові з’єднання

Стикове з’єднання є найраціональнішим видом зварних з’єднань. Воно утворюється за допомогою дугового або контактного зварювання.

Стикове зварне з’єднання виконується тільки стиковим зварним швом.

Зварні стикові

з’єднання бувають

з прямим

(рис. 1 а),

косим (рис.

1 б)

та кільцевим

(рис. 1 в)

швами.

Деталі поблизу стику повинні мати рівну

товщину

для забезпечення

однакового нагрівання. Залежно від

товщини

зварювані елементи деталей виготовляють

із підготовленими або непідготовленими

кромками. Форми підготовки кромок

деталей наведено на рисунку.

для забезпечення

однакового нагрівання. Залежно від

товщини

зварювані елементи деталей виготовляють

із підготовленими або непідготовленими

кромками. Форми підготовки кромок

деталей наведено на рисунку.

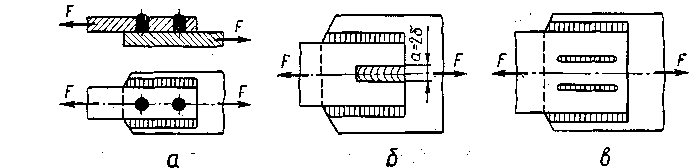

Напускове з’єднання (рисунок) виконується тільки кутовим (валковим) швом.

Рисунок 2. Кутові шви і напускові з’єднання

Залежно від

розміщення шва щодо лінії дії сили

кутові

шви називаються лобовими

(рис. 2 а),

фланговими

(рис. 2 б),

комбінованими (рис.

2 в)

і

кільцевими

(рис.

2 а).

Форма

поперечного перерізу кутових швів

може бути

нормальною (рис. 2 д),

випуклою

(рис. 2 е)

або поліпшеною

(рис. 2 є,

ж).

Нормальна

та поліпшена форми зварних швів

досягаються механічною обробкою їх

після зварювання. Випукла форма швів

сприяє підвищенню концентрації напружень.

Мінімальна концентрація напружень має

місце у швах поліпшеної форми при

відношенні катетів 1

: 1,5 або

1 : 2. Катет

зварного шва

треба брати

,

але не менш ніж 3 мм

при товщині

з’єднуваних елементів деталей

,

але не менш ніж 3 мм

при товщині

з’єднуваних елементів деталей

мм.

мм.

Розрахункову

висоту

кутового

шва (рис. 2 д

– ж)

беруть

таку, що вона дорівнює висоті перерізу

по бісектрисі А-А,

до того

ж для всіх форм перерізу швів умовно

кутового

шва (рис. 2 д

– ж)

беруть

таку, що вона дорівнює висоті перерізу

по бісектрисі А-А,

до того

ж для всіх форм перерізу швів умовно

.

.

Довжина лобових

швів у напускних з’єднаннях не обмежується,

а довжина флангових швів

у напускних з’єднаннях не обмежується,

а довжина флангових швів

не повинна бути більш ніж 50

не повинна бути більш ніж 50

,

оскільки

зі збільшенням довжини

підвищується нерівномірність розподілення

напружень у шві.

,

оскільки

зі збільшенням довжини

підвищується нерівномірність розподілення

напружень у шві.

Таврове з’єднання використовують при розміщенні з’єднуваних деталей у взаємно перпендикулярних площинах.

Рисунок 3. Таврові зварні з’єднання

Це з’єднання виконують без підготовки кромок деталі (рис. 3 а) або з підготовкою кромок (рис. 3 б, в), стиковими (рис. 3 б, в) або кутовими швами (рис. 3 а). При статичному навантаженні з’єднання підготовку кромок можна не робити. Тоді катет кутових швів не повинен бути більш ніж 1,2 , де – найменша товщина зварюваних деталей (рис. 3 а).

Кутове з’єднання відповідно здійснюють без попередньої підготовки кромок (рис. 4 а, б) і з підготовкою кромок (рис. 4 в, г), стиковими (рис. 4 в, г) або кутовими (рис. 4 а, б) швами.

Рисунок 4. Кутові зварні з’єднання

У більшості випадків на такі з’єднання є діють малі навантаження і вони використовуються для забезпечення щільності.

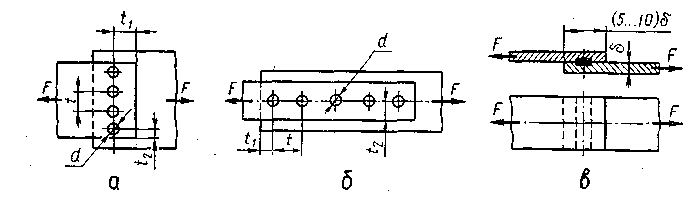

У деяких випадках, коли міцність напускних з’єднань, виконаних лобовими та фланговими кутовими швами, не забезпечується, додатково здійснюються коркові, прорізні або проплаві зварні шви (рис. 5).

З’єднання точковим контактним зварюванням застосовують для плоских деталей, сумарна товщина яких не перевищує 8–10 мм.

Рисунок 5. Контактне зварювання, комбіновані шви