- •Загальні вимоги до машин та їх елементів

- •Розрахунки при проектуванні і конструюванні

- •Особливості конструкторських розробок

- •Навантаження елементів машин Загальні відомості про навантаження

- •Зовнішні силові фактори

- •Машинобудівні матеріали Сталі, їх застосування і методи зміцнення

- •Чавуни та їхні властивості

- •Сплави кольорових металів

- •Неметалеві матеріали

- •Основні механічні характеристики матеріалів

- •З’єднання деталей машин. Різьбові з’єднання Загальні відомості

- •Кріпильні різьби та їх основні параметри

- •Кріпильні різьбові деталі, їх конструкції та матеріали

- •Стопоріння різьбових з’єднань

- •Елементи теорії гвинтової пари

- •Розрахунок витків різьби на міцність

- •Розрахунок на міцність стержня болта (гвинта)для різних випадків навантаження

- •Шпонкові з’єднання Основні види шпонкових з’єднань та область застосування

- •Розрахунок ненапружених шпонкових з’єднань

- •Зубчасті (шліцеві) та профільні з’єднання Основні типи зубчастих з’єднань і області використання

- •Розрахунок зубчастих з’єднань

- •Профільні з’єднання

- •Зварні з’єднання Особливості з’єднання деталей зварюванням і характеристика з’єднань

- •Типи зварних швів

- •Розрахунок зварних з’єднань на міцність

- •Розрахунок стикового шва

- •Розрахунок кутового шва

- •Р исунок 7. Розрахункова схема для визначення розмірів кутового шва

- •Допустимі напруження для зварних з’єднань

- •Заклепкові з’єднання Конструкції заклепкових з’єднань та області використання

- •Розрахунок заклепкових з’єднань

- •Допустимі напруження у розрахунках заклепкових з’єднань

- •Механічні передачі Призначення механічних передач та їх класифікація

- •Основні співвідношення для кінематичних параметрів і параметрів навантаження механічних передач

- •Фрикційні передачі Загальні відомості та класифікація фрикційних передач

- •Явища ковзання у контакті котків фрикційної передачі

- •Матеріали та конструкції деталей фрикційних передач

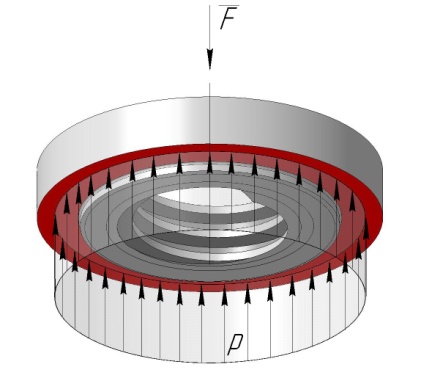

- •Натискні пристрої фрикційних передач

- •Види руйнування котків і критерії розрахунку. Допустимі контактні напруження та тиск

- •Геометрія та кінематика передачі

- •Зусилля у циліндричній фрикційній передачі

- •Розрахунок котків на міцність

- •Пасові передачі Загальні відомості та класифікація пасових передач

- •Елементи пасових передач

- •Шківи пасових передач

- •Пружне ковзання паса та кінематика пасової передачі

- •Сили та напруження у вітках пасової передачі. Зусилля та напруження у пасі від його попереднього натягу

- •Зусилля та напруження у вітках при передаванні робочого навантаження

- •Сумарні напруження у перерізах паса

- •Вибір та розрахунок параметрів пасової передачі

- •Розрахунок пасових передач на тягову здатність

- •Розрахунок пасових передач на довговічність

- •Особливості розрахунку плоскопасових передач

- •Особливості розрахунку клинопасових передач

- •Ланцюгові передачі Загальні відомості та класифікація ланцюгових передач

- •Деталі ланцюгових передач. Приводні ланцюги.

- •Зусилля у вітках ланцюгової передачі

- •Критерії працездатності та розрахунок ланцюгових передач

- •Загальні відомості про зубчасті передачі Застосування зубчастих передач та їх класифікація

- •Основні параметри евольвентного зачеплення

- •Конструкції зубчастих коліс та їх виготовлення

- •Точність зубчастих передач

- •Матеріали і термообробка зубчастих коліс

- •Види руйнування зубців та критерії розрахунку на міцність зубчастих передач

- •Циліндричні зубчасті передачі Параметри прямо- та косозубих зубчастих передач

- •Навантаження на зубці циліндричних зубчастих передач

- •Розрахунок зубців на втому і міцність при згині

- •Конічні зубчасті передачі Особливості конічних зубчастих передач

- •Основні параметри конічної прямозубої передачі

- •Навантаження на зубці конічної зубчастої передачі

- •Розрахунок зубців конічних зубчастих передач на контактні втому і міцність, на втому і міцність при згині

- •Черв’ячні передачі Загальні відомості та класифікація черв’ячних передач

- •Параметри черв’ячної передачі. Циліндричні черв’яки

- •Черв’ячні колеса

- •Матеріали і конструкції деталей черв’ячної передачі. Критерії працездатності та розрахунків

- •Проектний розрахунок черв’ячної передачі

- •Розрахунок черв’яка на жорсткість

- •Ккд черв’ячної передачі та її тепловий розрахунок

- •Передача гвинт-гайка

- •Класифікація

- •Загальні відомості

- •Профіль різьби

- •Класифікація гвинтових передач

- •Кут підйому гвинтової лінії та умова самогальмування

- •Коефіцієнт корисної дії передачі гвинт-гайка

- •Методика розрахунку гвинтової пари

- •Вибір матеріалу та розрахунок допустимих напружень гвинта та гайки

- •Проектний розрахунок передачі гвинт-гайка

- •Р исунок 2.2. Профіль та основні розміри трапецеїдальної різьби (гост 9484-81)

- •Перевірка виконання умови самогальмування

- •Осі та вали Загальні відомості. Конструкції та матеріали осей і валів

- •Розрахункові схеми валів та осей. Критерії розрахунку

- •Розрахунок осей на міцність і стійкість проти втомного руйнування

- •Розрахунок валів на статичну міцність

- •Розрахунок валів на втомливу міцність

- •Підшипники кочення Загальні відомості

- •Класифікація, матеріали деталей і точність підшипників кочення

- •Підбір підшипників кочення за статичною та динамічною вантажністю

- •Розрахункове еквівалентне навантаження на підшипники кочення

- •Рекомендації щодо вибору підшипників кочення

- •Підшипники ковзання Загальні відомості

- •Конструкції та матеріали підшипників ковзання

- •Змащування підшипників ковзання

- •Працездатність і режим рідинного тертя у підшипниках ковзання. Критерії працездатності та розрахунку підшипників ковзання

- •Розрахунки підшипників ковзання

- •Муфти приводів Загальні відомості та класифікація муфт

- •Некеровані муфти

- •Керовані муфти

- •Механізми для перетворення руху

- •Р исунок 2. Черв’ячно-рейкова передача

МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ

КРИВОРІЗЬКИЙ ТЕХНІЧНИЙ УНІВЕРСИТЕТ

КАФЕДРА ТЕОРЕТИЧНИЇ ТА ПРИКЛАДНОЇ МЕХАНІКИ

Л ЕКЦІЇ

ЕКЦІЇ

з курсу

«ДЕТАЛІ МАШИН»

укладачі: доц., канд. техн. наук Маліновська С.І.,

старший викладач Потапенко В.В.,

старший викладач Бондарець А.О.

м. Кривий Ріг

2010 р.

ЗМІСТ

Загальні вимоги до машин та їх елементів 4

Розрахунки при проектуванні і конструюванні. Особливості конструкторських розробок 6

Навантаження елементів машин. Загальні відомості про навантаження 8

Зовнішні силові фактори 9

Машинобудівні матеріали. Сталі, їх застосування і методи зміцнення 10

Чавуни та їхні властивості 11

Сплави кольорових металів 11

Неметалеві матеріали 12

Основні механічні характеристики матеріалів 12

З’ЄДНАННЯ ДЕТАЛЕЙ МАШИН. РІЗЬБОВІ З’ЄДНАННЯ Загальні відомості 13

Кріпильні різьби та їх основні параметри 13

Кріпильні різьбові деталі, їх конструкції та матеріали 14

Стопоріння різьбових з’єднань 16

Елементи теорії гвинтової пари 17

Розрахунок витків різьби на міцність 17

Розрахунок на міцність стержня болта (гвинта) для різних випадків навантаження 18

ШПОНКОВІ З’ЄДНАННЯ Основні види шпонкових з’єднань та область застосування 21

Розрахунок ненапружених шпонкових з’єднань 22

ЗУБЧАСТІ З’ЄДНАННЯ Основні типи зубчастих з’єднань і області використання 24

ЗВАРНІ З’ЄДНАННЯ Особливості з’єднання деталей зварюванням і характеристика з’єднань 26

Типи зварних швів 26

Розрахунок зварних з’єднань на міцність. Розрахунок стикового шва 29

Розрахунок зварних з’єднань на міцність. Розрахунок кутового шва 30

Допустимі напруження для зварних з’єднань 31

ЗАКЛЕПКОВІ З’ЄДНАННЯ Конструкції заклепкових з’єднань та області використання 32

Розрахунок заклепкових з’єднань 33

Допустимі напруження у розрахунках заклепкових з’єднань 34

МЕХАНІЧНІ ПЕРЕДАЧІ Призначення механічних передач та їх класифікація 35

Основні співвідношення для кінематичних параметрів і навантаження механічних передач 35

ФРИКЦІЙНІ ПЕРЕДАЧІ Загальні відомості та класифікація фрикційних передач 38

Явища ковзання у контакті котків фрикційної передачі 38

Матеріали та конструкції деталей фрикційних передач 39

Натискні пристрої фрикційних передач 40

Види руйнування котків і критерії розрахунку. Допустимі контактні напруження та тиск 40

Геометрія та кінематика передачі 41

Зусилля у циліндричній фрикційній передачі 42

Розрахунок котків на міцність 42

ПАСОВІ ПЕРЕДАЧІ Загальні відомості та класифікація пасових передач 43

Елементи пасових передач 43

Шківи пасових передач 44

Пружне ковзання паса та кінематика пасової передачі 45

Сили та напруження у вітках пасової передачі 46

Зусилля та напруження у вітках при передаванні робочого навантаження 47

Сумарні напруження у перерізах паса 48

Вибір та розрахунок параметрів пасової передачі 49

Розрахунок пасових передач на тягову здатність. Криві ковзання та ККД пасової передачі 50

Розрахунок пасових передач на довговічність 51

Особливості розрахунку плоскопасових передач 51

Особливості розрахунку клинопасових передач 52

ЛАНЦЮГОВІ ПЕРЕДАЧІ Загальні відомості та класифікація ланцюгових передач 53

Деталі ланцюгових передач. Приводні ланцюги. 54

Зусилля у вітках ланцюгової передачі 54

Критерії працездатності та розрахунок ланцюгових передач 54

ЗУБЧАСТІ ПЕРЕДАЧІ Загальні відомості. Застосування зубчастих передач та їх класифікація 56

Основні параметри евольвентного зачеплення 57

Конструкції зубчастих коліс та їх виготовлення 60

Точність зубчастих передач 61

Матеріали і термообробка зубчастих коліс 62

Види руйнування зубців та критерії розрахунку на міцність зубчастих передач 62

ЦИЛІНДРИЧНІ ЗУБЧАСТІ ПЕРЕДАЧІ Параметри прямо- та косозубих зубчастих передач 64

Навантаження на зубці циліндричних зубчастих передач 66

Розрахунок зубців на втому і міцність при згині 68

КОНІЧНІ ЗУБЧАСТІ ПЕРЕДАЧІ Особливості конічних зубчастих передач 68

Основні параметри конічної прямозубої передачі 69

Навантаження на зубці конічної зубчастої передачі 70

Розрахунок зубців конічних зубчастих передач на контактні втому і міцність, на втому і міцність при згині 72

ЧЕРВ’ЯЧНІ ПЕРЕДАЧІ Загальні відомості та класифікація черв’ячних передач 73

Параметри черв’ячної передачі. Циліндричні черв’яки 74

Черв’ячні колеса 76

Матеріали і конструкції деталей черв’ячної передачі. Критерії працездатності та розрахунків 76

Проектний розрахунок черв’ячної передачі 77

Розрахунок черв’яка на жорсткість 78

ККД черв’ячної передачі та її тепловий розрахунок 78

ПЕРЕДАЧА ГВИНТ-ГАЙКА Класифікація. Загальні відомості 80

Профіль різьби 80

Класифікація гвинтових передач 82

Кут підйому гвинтової лінії та умова самогальмування 85

Коефіцієнт корисної дії передачі гвинт-гайка 88

Методика розрахунку гвинтової пари 89

Вибір матеріалу та розрахунок допустимих напружень гвинта та гайки 89

Проектний розрахунок передачі гвинт-гайка 91

Перевірка виконання умови самогальмування 92

ОСІ ТА ВАЛИ Загальні відомості. Конструкції та матеріали осей і валів 93

Розрахункові схеми валів та осей. Критерії розрахунку 94

Розрахунок осей на міцність і стійкість проти втомного руйнування 96

Розрахунок валів на статичну міцність 96

Розрахунок валів на втомливу міцність 98

ПІДШИПНИКИ КОЧЕННЯ Загальні відомості 100

Класифікація, матеріали деталей і точність підшипників кочення 101

Підбір підшипників кочення за статичною та динамічною вантажністю 104

Розрахункове еквівалентне навантаження на підшипники кочення 106

Рекомендації щодо вибору підшипників кочення 107

ПІДШИПНИКИ КОВЗАННЯ Загальні відомості 108

Конструкції та матеріали підшипників ковзання 108

Змащування підшипників ковзання 110

Працездатність і режим рідинного тертя у підшипниках ковзання. Критерії працездатності та розрахунку підшипників ковзання 111

Розрахунки підшипників ковзання 111

МУФТИ ПРИВОДІВ Загальні відомості та класифікація муфт 112

Некеровані муфти 113

Керовані муфти 115

МЕХАНІЗМИ ДЛЯ ПРЕТВОРЕННЯ РУХУ 117

ЛІТЕРАТУРА 118

Загальні вимоги до машин та їх елементів

Якість машин, приладів та інших технічних об’єктів, а також їх окремих складальних одиниць і деталей залежить від деяких загальних вимог, які повинен задовольняти створюваний об’єкт.

Розглянемо загальні вимоги, які треба брати до уваги на всіх етапах і стадіях проектування та конструювання машин.

Працездатність – поняття, що визначає такий стан машини або довільної її складальної одиниці чи деталі, при якому вона здатна виконувати задані функції з параметрами щодо вимог технічної документації зі збереженням міцності, незмінності форми і розмірів, стійкості проти спрацювання, потрібної жорсткості, тепло-і вібростійкості.

Показники працездатності, порушення яких спричинює вихід з ладу машини чи деталі, називають критеріями працездатності. Працездатність деталей машин забезпечується наданням їм відповідних розмірів і форм, раціональним добором матеріалів для виготовлення їх з використанням зміцнювальних технологій, застосуванням антикорозійного захисту і відповідного змащування. Працездатність машин та їх деталей може бути оцінена розрахунком або експериментально.

Високі експлуатаційні показники машини оцінюють існуючими зразками подібних машин. При збереженні або зменшенні маси і габаритних розмірів нова машина повинна забезпечувати більш високі продуктивність і ККД, менше споживання енергії, підвищену точність, менші затрати праці на обслуговування і ремонт тощо.

Всього цього можна досягнути вдосконаленням конструктивної схеми машини, раціональним вибором основних параметрів і конструктивних форм, використанням автоматичних систем для регулювання і керування машиною та забезпеченням оптимізації робочого режиму.

Надійність – властивість машини, складальної одиниці або деталі зберігати свої якості, виконувати задані функції, зберігаючи при цьому свої експлуатаційні показники у допустимих межах, протягом наперед заданого проміжку часу. Показником надійності може бути ймовірність безвідмовної роботи машини у призначеному інтервалі часу. Чим ближче ймовірність безвідмовної роботи до одиниці, тим вище надійність конструкції.

Безпечність в експлуатації характеризує придатність конструкції машини до нормальної експлуатації протягом визначеного технічною документацією строку служби без аварійних руйнувань, небезпечних для обслуговуючого персоналу, виробничого обладнання, а також інших суміжних об’єктів.

Технологічність і економічність конструкції машини чи деталі – це найбільша простота і найменші матеріальні затрати при виготовленні. При розробці проекту треба надавати виробу такі конструктивні форми і розміри, а також використовувати для його виготовлення такі матеріали і методи їхньої обробки, які забезпечували б мінімальну масу і витрати матеріалу, найбільш спрощене і економне виробництво з урахуванням загального обсягу виготовлення виробів.

Екологічність машини – здатність її виконувати свої функції без шкідливого впливу на навколишнє середовище. Екологічність при проектуванні і конструюванні досягається такими заходами: використанням екологічно чистих джерел енергії, запобіганням шкідливого забруднення виробничих приміщень, нейтралізацією продуктів робочого процесу машини, відповідною герметизацією робочих об’ємів машини, використанням матеріалів для деталей із урахуванням можливості їх утилізації після виходу з ладу, забезпеченням виконання функції машини з низьким рівнем шуму та вібрації. Усі ці вимоги у значній мірі взаємопов’язані, і лише повне задоволення їх дає можливість досягнути високої якості машин при проектуванні і конструюванні.