- •3. Технологическая характеристика оборудования для транспортирования горных пород

- •3.1. Автомобильный транспорт

- •3.2. Железнодорожный транспорт

- •3.3. Перегрузочные работы при комбинированном автомобильно- железнодорожном транспорте

- •3.4. Ленточные конвейеры и дробилки

- •3.5. Перегрузочные работы при комбинированном автомобилыю- конвейерном транспорте

- •4. Теория карьерных горнотранспортных систем 4.1. Структура горнотранспортиой системы

- •4.2. Классификации горнотранспортных систем на открытых разработках

- •4.3. Взаимосвязь между элементами горнотранспортных систем

- •4.4. Параметры горнотранспортных систем

- •4.5. Показатели горнотранснортных систем

- •4.6. Формирование рабочей зоны карьеров при сплошных горнотранснортных системах

- •4.7. Развитие рабочей зоны карьеров при углубочиых горнотраиспортных системах

- •4.8. Управление текущим объемом выемки пород вскрыши на глубоких карьерах

- •4.9. Оценка эффективности горнотранспортных систем глубоких

- •5.1. Разработка пород тракторным оборудованием

3.5. Перегрузочные работы при комбинированном автомобилыю- конвейерном транспорте

На отечественных карьерах для работы в тяжелых условиях по перемещению высокоабразивных скальных пород крупностью до 400 мм и более применяются ленточные конвейеры с шириной ленты 1600 и 2000 мм с каркасом из синтетических (полиамидных) прокладок или металлических тросов с двухсторонней резиновой обкладкой и резиновыми бортами. Длина ленты колеблется от 40 до 320 м. При навеске на конвейер отрезки лент соединяются между собой путем вулканизации или склеиванием. При угле наклона 16° и производительности 6 тыс. т/ч максимальная длина конвейера достигает 500 м. Конвейер предназначен для работы в тяжелых условиях с годовой производительностью 20 - 30 млн. т.

В соответствии со спецификой эксплуатации НИИПТМАШ разработал типажный ряд ленточных конвейеров стационарного тяжелого типа для от крытых разработок. Конвейеры имеют головные приводы и предназначены для транспортирования скальной горной массы крупностью до 400 мм с насыпной плотностью 1,6 - 3,4 т/м1 под углом 0 - 16°. Ленты резинотросовые и могут эксплуатироваться при температуре от +40 до -45°С. Конвейеры устанавливают в траншеях под легкими навесами, в неотапливаемых галереях и подземных горных выработках.

Технологические схемы с перемещением горной массы ленточными конвейерами в условиях глубоких карьеров характерны весьма жесткой взаимосвязью между последовательными звеньями работы сборочного транспорта (автосамосвалы или железнодорожные поезда), дробильно-перегрузочных установок, передаточных конвейеров, системы конвейерных установок в единой магистральной линии и перегрузочных пунктов между ними. Выход из строя одной конвейерной установки или ПП приводит к остановке всей технологической цепи. В этой связи для повышения работоспособности технологических систем возможны следующие пути: повышение надежности конвейерных установок на этапе их проектирования и изготовления; применение внутрикарьерных аварийных складов; оборудование промежуточных аккумулирующих бункеров, включаемых в состав конвейерных линий; увеличение количества параллельно работающих конвейерных линий в карьере. В качестве резервных элементов применяются внутрикарьерные ПІ І для загрузки конвейеров (грохота, дробилки, экскаваторы, погрузчики и т.п.), конвейерные установки, ПП между смежными конвейерными установками в конвейерной линии, питатели и передающие конвейеры между ними.

Дробление скальных пород может производиться щековыми или конусными дробилками крупного дробления (прил. 39). Производительность их обычно определяют по данным каталогов с поправками на крепость, насыпную плотность и крупность дробимого материала. При этом тип дробилки должен соответствовать физико-механическим свойствам транспортируемых пород, а ее производительность - расчетной производительности ленточного конвейера.

При оборудовании ПП на нижних горизонтах глубоких карьеров наряду с указанными факторами особое значение приобретают габаритные размеры дробилок, поскольку от них зависят размеры верхней площадки концентрационного горизонта и высота перемещения дробимой породы на ленточный конвейер. Кроме того, при размещении дробилок в подземных камерах их габариты существенно влияют на стоимость горностроительных работ. Щековые дробилки более компактны, чем конусные и имеют значительно меньшую высоту. Однако их производительность ниже в 2,1 - 2,6 paja, что существенно ограничивает их применение при эксплуатации технологических конвейерных линий производительностью до 6 тыс. т/ч. Поэтому до настоящего времени на большинстве железорудных карьеров в системах комбинированного автомобильно- конвейерного транспорта со стационарными пунктами перегрузки применяют конусные дробилки.

Ленточные конвейеры являются не только наиболее экологичным видом транспорта, но и позволяют перемещать горную массу с минимальными затратами. В Кривбассе применяют их в основном для подъема руды с глубоких горизонтов. При необходимости ими перемещают также и вмещающие породы. Для надежной эксплуатации конвейерной ленты транспортируемый материал дробится до крупности 350 - 400 м в конусных дробилках, которые могут быть стационарными или передвижными. Крупность исходной горной массы достигает 1200 мм, крепость - 20 по шкале проф. Протодьяконова М.М.

Впервые в Кривбассе опытный конвейерный подъемник для перемещения крепких скальных пород был построен в 1972 г. на карьере № 1 НКГОКа. Подъемный конвейер с шириной ленты 1600 мм имел длину 435 м, скорость движения ленты 2 м/с, производительность 1000 т/ч. Транспортировались руда и скальная порода с крупностью кусков до 400 мм. Однобарабанный привод конвейера мощностью 2x400 кВт был смонтирован на верхней площадке. Угол наклона подъемника составлял 15,2°, вертикальная высота подъема 110 м [5]. Перегрузка горной массы из автосамосвалов на конвейер первоначально осуществлялась через колосниковый бесприводный грохот. Поскольку надежность его работы была невысока, впоследствии он был заменен конусной дробилкой ККДВ-900/180. При доработке карьера подъемником на поверхность выдавалась пустая порода, которая перерабатывалась на щебень. За время работы конвейерного подъемника вплоть до 1984 г. было перемещено более 30 млн тонн горной массы при себестоимости 8 коп./т км. Внедрение подъемника позволило снизить дальность перевозки горной массы автосамосвалами в 1,2 - 1,4 раза, уменьшить эксплуатационные расходы и улучшить условия работы автосамосвалов.

В промышленном масштабе конвейерный подъемник для перемещения скальной горной массы впервые был применен в 1974 году в Кривбассе на карьере Ингулецкого ГОКа. Длина подъемного конвейера, расположенного в наклонном стволе под углом 16°, составляла 535 м. Ширина ленты - 2000 мм, скорость сс движения - 3,15 м/с, часовая производительность - 6000 т. Первоначально на стадии проектирования Кривбасспроектом предусматривалось оборудовать узел перегрузки горной массы из автосамосвалов на конвейер только бесприводными грохотами. Однако в дальнейшем, для повышения надежности работы перегрузочного пункта, кроме грохотов была установлена конусная дробилка ККД- 1500/180. В последующем от применения грохотов отказались.

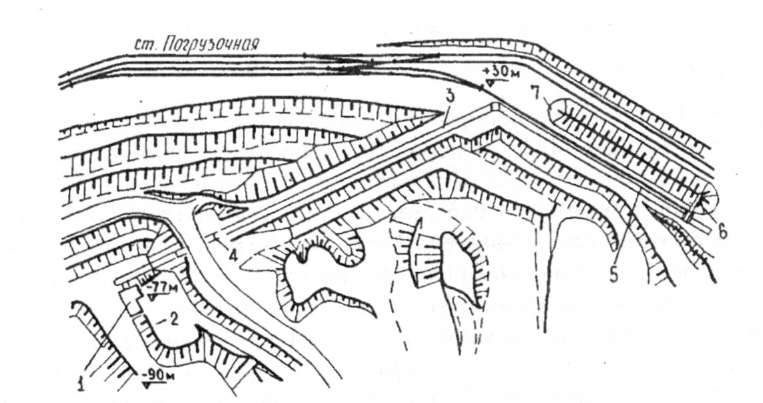

В настоящее время на железорудных карьерах в Кривбассе вскрытие глубоких горизонтов производится в основном наклонными (под углом 15 - 16°) стволами, соединенными квершлагами с пунктами перегрузки горной массы, оборудованными конусными дробилками крупного дробления ККД-1500/180 (рис. 1.55). Площадь поперечного сечения стволов при ширине конвейерной ленты 1600 п 2000 мм равнялась соответственно 16,4 и 19,3 м2. Параллельно подъемному конвейеру в стволе оборудован фуникулер с шириной колеи 900 мм для обслуживания подъемника и доставки трудящихся. Длина подъемного конвейера не превышает 500 м, вследствие чего при их последовательном размещении друг за другом в стволах оборудуются перегрузочные пункты.

Рис.

1.55. Схема вскрытия карьера ИнГОКа

наклонными стволами, оборудованными

конвейерными подъемниками: 1, 2

магистральные наклонные стволы Западный

и Восточный; 3 - вентиляционные

штольни; 4 - конвейерная штольня; 6 - ствол

шахты "Вентиляционная"; 7, 8, 9 -

дробильно-перегрузочные пункты гор. -

240 м, - 360 м, - 300 м; 10 - водосборник гор. -330

м

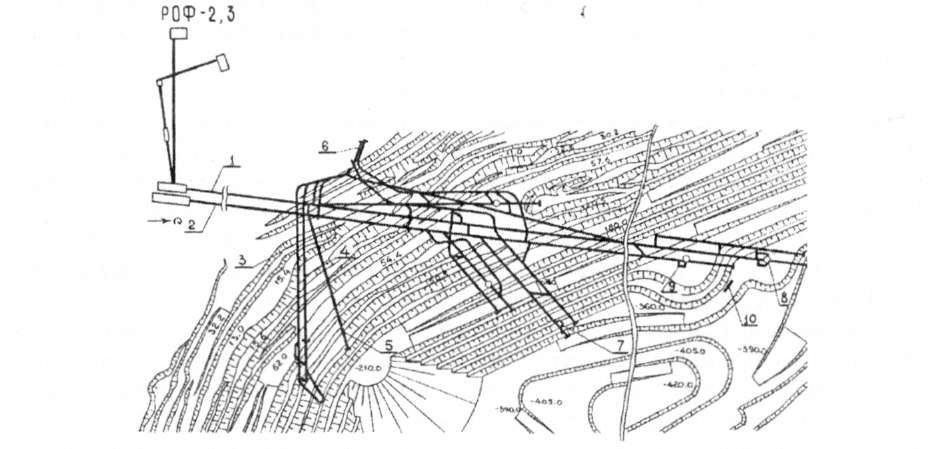

На Анновском карьере Северного ГОКа два конвейерных подъемника для перемещения руды и скальной вскрыши расположены в наклонных траншеях, где в галереях размещены ленточные конвейеры (рис. 1.56). 2

Рис.

1.56. Схема вскрытия Анновского карьера

СевГОКа наклонной траншеей, оборудованной

конвейерными подъемниками:

I

магистральные конвейеры; 2 РОФ-2; 3, 4 -

станции приводов; 5 - 8 - дробильно-перегрузочные

комплексы гор. +114 м, гор. ±0,0 м, гор. - 45 м

и гор. - 30 м; 9 - склад горной массы; 10 -

борт карьера

Технико-экономические показатели работы конвейерных подъемников для дробилок ККД-1500/180 приведены в табл. 1.10.

Для оборудования дробильно-перегрузочного пункта (ДПП) в карьере требуется устройство горизонтальной площадки длиной 80 - 120 м и шириной 40 - 60 м. Большой объем горных работ по оформлению борта карьера и строительству ДПП задерживал ввод конвейерных подъемников в эксплуатацию до 5 9 лет.

В настоящее время глубина большинства карьеров составляет 300 - 360 м. Вертикальная высота подъема горной массы к ДПП автосамосвалами достигает 130 - 200 м, что чрезмерно удорожает горные работы. Поэтому утвержденными техническими проектами предусмотрено удлинение действующих конвейерных подъемников по глубине на 90 - 105 м с размещением стационарных или передвижных ДПП на концентрационных горизонтах. Такая горнотранспортная система предусматривает перемещение горной массы из зоны углубки карьера ав- томобильно-конвейерным транспортом. С удалением от нес по горизонтали на расстояние более 1 - 1,5 км - автомобильно-железнодорожным. Вышележащие горизонты отрабатываются с применением железнодорожного транспорта.

|

Таблица 1.10 Показатели работы конвейерных подъемников на карьерах Кривбасса Предприятие |

Карьер ЮГОКа |

Аннов- ский карьер СевГОКа |

Карьер № 1 ЦГОКа |

Тракт "Восточный" карьера ИнГОКа |

Карьер ПГОКа |

Карьер№3 НКГОКа |

Год сдачи в эксплуатацию |

1979 |

1978 |

1984 |

1975 |

1984 |

1984 |

Годовая производительность, млн. т |

20 |

18 |

16/22 |

18,5 |

16 |

22 |

Высота подъема, м |

183 |

208 |

288/442 |

186 |

153 |

205 |

Горизонт установки дробилки,м |

-90 |

-30 |

- 134/-290 |

-60 |

-25 |

-60 |

Ширина ленты конвейеров, мм |

2000 |

2000 |

1600/1600 |

2000 |

2000 |

2000 |

Угол наклона подъемника, град |

15 |

15 |

15/15 |

16 |

15 |

15 |

Сметная стоимость строительства, млн. руб |

22,6 |

23,5 |

21,04/56,8 |

15,4 |

20,15 |

31,0 |

Себестоимость подъема, руб/т |

0,143 |

0,143 |

0,135/0,183 |

0,128 |

0,203 |

0,185 |

Численность работающих |

88 |

82 |

83/100 |

73 |

76 |

84 |

Приведенные затраты на подъем, руб/т |

0,275 |

0,221 |

0,298/0,493 |

0,228 |

0,354 |

0,354 |

Примечание:

в числителе приведены данные для 1

очереди, в знаменателе - для II очереди

-

длина верхнего горизонта зоны

автомобильно-конвейерного комплекса

Lp.K

(м)

![]()

![]()

где Нж, На - высота зоны действия железнодорожного и автомобильно- конвейерного транспорта, м; /?ж, /1а - углы откоса нерабочих бортов в зонах действия железнодорожного и автомобильно-конвейерного транспорта, град; Нк предельная глубина карьера, м; ара - угол откоса рабочего борта карьера, град.

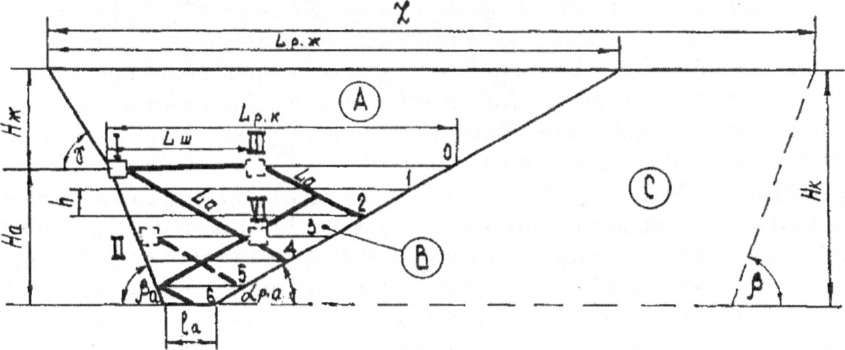

І'ис.

1.57.

Схема

к

расчету параметров шага переноса

дробильно-перегрузочного пункта в

глубоких карьерах:

А, В -

область зоны работы железнодорожного

и автомобильно- конвейерного транспорта;

С - область формирования внутреннего

отвала; I,

-

IV положения ДГІГ1

в

зоне углубки; 0 - 6 - вскрываемые горизонты

При углубке горных работ на верхних горизонтах зоны В растет длина транспортирования в горизонтальном направлении и при определенном количестве рабочих горизонтов п (ед.) становится равной наклонной части автомобильных дорог, т.е.

![]()

Установлено, что при высоте уступа 15 м, руководящем подъеме 80%о , углах Д, = 40° и «,,„ = 12° горизонтальный участок автодорог наблюдается только при обслуживании шести горизонтов общей высотой 90 м. Более глубокие горизонты характеризуются затяжными подъемами автодорог без горизонтальных участков. Создание передвижных дробильно-перегрузочных пунктов (ПДПП) позволяет мобильно перемещать их вслед за подвиганием экскаваторных забоев. Вследствие этого расстояние откатки горной массы не превышает 1,2 км. При этом длина горизонтального участка автодорог определяется из выражения

![]()

где Lf„,„- безопасная зона ведения буровзрывных работ в карьере, м.

Шаг передвижки ПДПП в горизонтальном направлении L,„ (м) (см. рис. 1.57, расположения 111 и IV) определяется по формуле:

![]()

где /;., - темп углубки карьера, м/год. При h, = 5-7 м/год, Т— 13 - 18 лет.

Производительность и количество ПДПП, количество рабочих автосамосвалов принимаются в соответствии с установленной производственной мощностью карьера по горной массе. В наклонной вскрывающей выработке располагается постоянный конвейерный подъемник, по горизонту временный, передвижной. Рассмотренная технология работ позволяет в карьерах с длиной по простиранию более 3 - 3,5 км организовать внутреннее отвалообразование вскрышных пород. К ним относятся карьеры ИнГОКа, ЮГОКа, ПГОКа, № 1 ЦГОКа, Анновский и Первомайский СевГОКа, № 3 ОАО "АМКР". Параметры внутренних отвалов и технология их формирования устанавливаются в зависимости от достигнутой глубины карьера. Таким образом, достигается не только минимальная стоимость добычи железной руды, но и экологическая защита за счет предотвращения нарушения земель внешними отвалами.

Как показывает опыт проектирования, ленточный конвейерный подъемник чрезвычайно сложно оборудовать несколькими ДПП. Серийно выпускаемые дробилки типа ККД-1500/180 не могут передвигаться вслед за подвижкой забоев, что предопределяет усложнение как производства горных работ в карьере, так и формирование автомобильных дорог. Естественно, что при уменьшении расстояния перевозки уменьшится и количество работающих автосамосвалов, расход горюче-смазочных материалов, пылегазовыделение в карьерную атмосферу, затраты на транспортные расходы. Наиболее благоприятно это возможно осуществить применяя передвижные дробилки в комплексе с конвейерными подъемниками.

В 1996 г. на карьере Полтавского ГОКа был введен в эксплуатацию комплекс полупередвижной дробильной установки фирмы "Крупп" с ленточным конвейерным подъемником и отвалообразоватслсм производительностью 12 млн т/год. Вертикальная высота подъема горной массы 107 м (рис. 1.58). Дробилка конусная с размером приемного отверстия 1250x800x900 мм, выходного - 350. Мощность дробилки 450 кВт. Установка оборудована пластинчатым питателем мощностью 300 кВт, длиной 21 м и шириной 2130 мм, установленным под углом 23,5°. Имелся бутобой мощностью 75 кВт и гидродомкрат грузоподъемностью 50 т и мощностью 45 кВт. Разгрузка большегрузных автосамосвалов производилась на пластинчатый питатель. Перегрузочная площадка была оборудована на насыпной скальной породе с креплением железобетонными плитами и опорными колоннами (рис. 1.59).

и

для ранее приведенных условий составляет

1000-1250 м. Время перемещения ПДПП из

положения I в положение II и соответственно

из 1 в III и из II в IV (см. рис. 1.57) определяется

по формуле

![]()

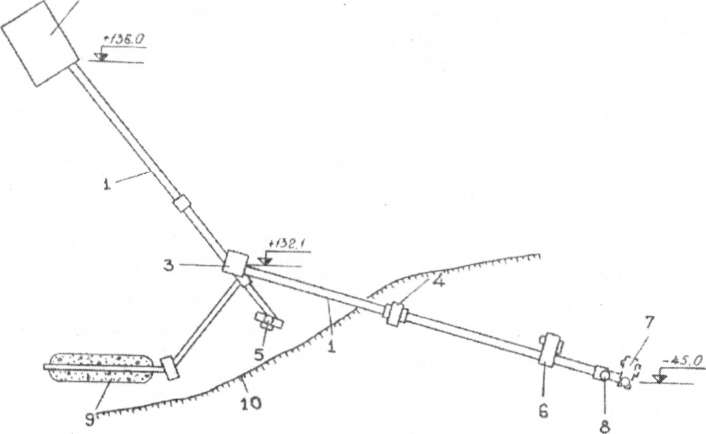

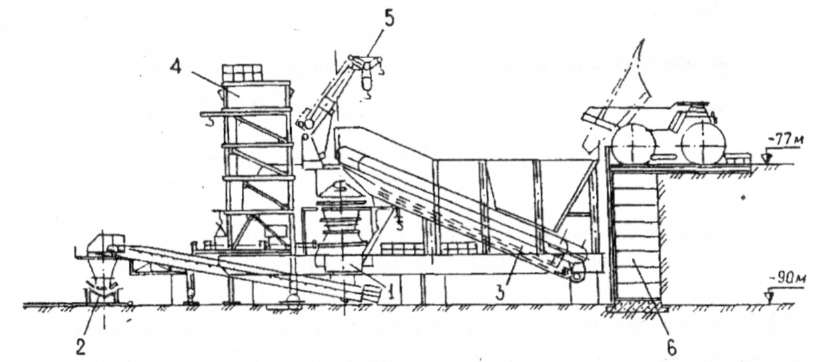

Рис.

1.58. Схема установки конвейерного

подъемника на карьере ПГОКа: 1 -

передвижная дробилка крупного дробления

фирмы "Крупп"; 2 - разгрузочная

площадка для автосамосвалов; 3 -

наклонный ленточный конвейерный; 4

путепровод для проезда автосамосвалов;

5 - отвальный конвейер; 6 - штабелеукладчик;

7 - штабель перегружаемой руды

Рис.

1.59. Схема дробильно-перегрузочного

пункта с передвижной дробилкой фирмы

"Крупп": I - дробилка; 2 - наклонный

ленточный конвейер; 3 - пластинчатый

питатель для загрузки дробилки; 4 -

пульт управления; 5 - подъемный кран; 6

- опорная стенка

3.6. Организация ремонта высмочно-ногрузочного н транспортного

оборудования

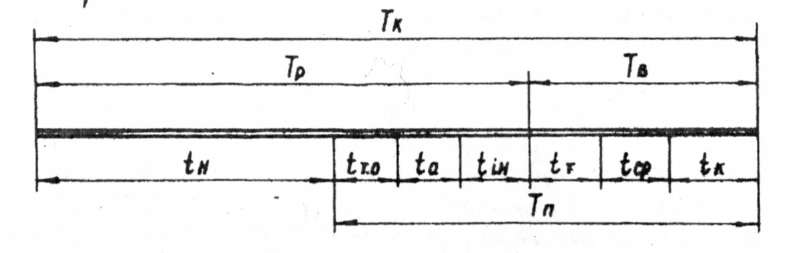

Нормальное функционирование карьера предусматривает плановую выемку установленных объемов пород вскрыши и полезных ископаемых на протяжении основного периода эксплуатации. В зависимости от разновидностей горных пород принимается соответствующее выемочно-погрузочное и транспортное оборудование, которое должно обеспечить производственную мощность предприятия. При этом большое значение имеет коэффициент использования оборудования на протяжении регламентируемого времени работы. Состояние горнотранспортного оборудования за отрезок определенного календарного времени Тк может быть представлено схемой (рис. 1.60), на которой время эксплуатации с установленной производительностью составляет 7)„ а простой для выполнения плановых ремонтов всех видов составляет Т„.

Рис.

1.60. График распределения календарного

времени использования горнотранспортного

оборудования на карьерах

За период эксплуатации на протяжении смены отводят время для выполнения нормативных операций по техническому обслуживанию оборудования ?,„,,, устранению аварийных отказов и восстановлению испорченных механизмов ta, а также других работ tdp, например, простой по горногеологическим, технологическим, погодным или климатическим условиям, из-за отсутствия электроэнергии, транспорта и т.п. Во время плановых ремонтов Т„ выполняется комплекс организационно-технических мероприятий с определенной периодичностью, при которой использование оборудования по назначению временно прекращается для восстановления его эксплуатационных характеристик. Системой планово-предупредительного ремонта (ПНР) предусмотрены текущие /„„ средние 1ср и капитальные tK ремонты. За период капитальных ремонтов осуществляется модернизация машины. Суммарная продолжительность всех видов ремонтов составляет общее время простоев Т„.

Наиболее сложными являются мероприятия по поддержке работоспособности насыщенных многофункциональными элементами многоковшовых экскаваторных комплексов. Работа их существенно зависит от погодно- климатических условий. Так, продолжительность рабочего сезона для вскрышных роторных комплексов на карьерах Дальнего Востока составляет 6 мес., а в Никопольском марганцеворудном бассейне - 10 мес. Общие нормированные простои с учетом простоев в ремонтах составляют около 30% календарного времени при нормативном коэффициенте использования оборудования 0,7.-

Для машин средней производительности назначается 4 - 5-летний ремонтный цикл со структурой tK - tm - tcp - t,„ - tK, где вместо среднего tcp может быть крупный текущий ремонт. Для машин большой производительности и мощного оборудования назначается 6 - 8-летний ремонтный цикл со структурой tK - t,„ - tcp - /„, -tcp - /„, - tK. Межремонтный период определяется сроками службы деталей и узлов или выполненным объемом горной массы (наработка на ремонт). Показатели ремонтных нормативов приведены в табл. 1.11.

Количественные показатели надежности машин и их механизмов определяются по следующим зависимостям:

коэффициент готовности Кг - вероятность того, что оборудование будет работоспособным в промежутках времени между выполнением очередных ремонтов

Т

кг = -—;

Тр+Т.

коэффициент технического использования

Т.,

Кт„ —

T„+T+t.„

Объем работы QK (м1), выполняемой за календарный отрезок определенного времени, находится по формуле

Qk = QyTK ■ К, ■ К„„

где Qj - эксплуатационная производительность машины, м3/ч.

Количество рабочих часов Тр на протяжении года устанавливается соответственно местности проведения горных работ, количества смен в сутки, типа и мощности оборудования, организации их работы. Так, при добыче марганцевых и железных руд, флюсовых известняков и угля режим работы составляет 365 сут / год. На карьерах малой мощности - 300 сут, а размещенных в районах Севера - допускается сезонный режим работы. Количество рабочих суток эксплуатации оборудования на протяжении года составляет

W = /V_/V_/V -N -N - N

где NH - количество суток непригодных к работе при неблагоприятных условиях; Nm, Ncp, NK - количество суток нахождения в ремонтах, соответственно текущем, среднем и капитальном; N„K,X - продолжительность технологических перерывов в работе за год (перегоны, подготовка фронта работ и т.п.).

Таблица

1.11

Показатели

ремонтов горнотранснортного

оборудования непрерывного действия

(поданным УкрНИИпроекту) |

Наработка на ремонт, |

Продолжительность ре- ' |

||||||||

Тип оборудования |

|

млн.м |

|

монтов при работе в 1 сут |

см, |

|||||

|

К |

tcp |

t, |

L |

tK |

tcp |

tm |

tm.e |

||

Одноковшовые экскаваторы |

||||||||||

ЭКГ-5, ЭКГ-8И, ЭКГ-12,5, |

8 |

4 |

2 |

0,20 |

38 |

26 |

14 |

2 |

||

ЭВГ-6, ЭШ-10/70 |

|

|

|

|

|

|

|

|

||

ЭКГ-20, ЭВГ-15, ЭВГ-35/65, |

66 |

33 |

11 |

1,58 |

90 |

50 |

38 |

4 |

||

ЭШ-20/90, ЭШ-25/100 |

|

|

|

|

|

|

|

|

||

Роторные экскаваторы |

||||||||||

РС-350 |

8 |

4 |

2 |

0,20 |

38 |

26 |

14 |

2 |

||

ЭРГВ-630 |

9 |

4,5 |

2,2 |

0,32 |

40 |

26 |

14 |

2 |

||

к-зоо |

9,5 |

4,8 |

2,4 |

0,24 |

60 |

35 |

26 |

3 |

||

ЭР-1250 |

13 |

6,5 |

3,2 |

0,46 |

65 |

35 |

26 |

3 |

||

ЭРП-1250 |

16 |

8 |

4 |

0,57 |

70 |

38 |

28 |

3 |

||

ЭРП-2500 |

36 |

18 |

6 |

0,87 |

75 |

40 |

30 |

4 |

||

ЭРШРД-5000, ЭРП-5250 |

60 |

30 |

10 |

1,43 |

110 |

65 |

40 |

4 |

||

Отвалообразоватсли и перегружатели |

||||||||||

Г1ЛГ-1200 |

7 |

35 |

1,8 |

0,26 |

35 |

26 |

12 |

2 |

||

ОШ-1500/105, П-1600-50/17 |

14 |

7 |

3,5 |

0,50 |

55 |

30 |

25 |

3 |

||

СПУ-500,ПМК-5250/60 |

|

|

|

|

|

|

|

|

||

ПГ-5250/60, |

60 |

30 |

10 |

1,43 |

110 |

65 |

40 |

43 |

||

ОШР-5250/190 |

66 |

33 |

11 |

1,58 |

90 |

50 |

38 |

4 |

||

Конвейеры |

||||||||||

Забойные КЛЗ-250М, |

13 |

6,5 |

3,2 |

0,46 |

55 |

30 |

25 |

3 |

||

КЛЗ-800М, 1600 м5/год |

|

|

|

|

|

|

|

|

||

Отвальные КЛО-250Г, |

13 |

6,5 |

3,2 |

0,46 |

55 |

30 |

25 |

3 |

||

КЛО-800М.1600 м3/год |

|

|

|

|

|

|

|

|

||

Магистральные КЛМ-250М, |

13 |

6,5 |

3,2 |

0,46 |

55 |

30 |

25 |

3 |

||

КЛМ-800М, 1600 м3/год |

|

|

|

|

|

|

|

|

||

Забойные, отвальные, тор |

|

|

|

|

|

|

|

|

||

цовые, 5000 м'/год |

66 |

33 |

11 |

1,58 |

90 |

50 |

38 |

4 |

||

Режим работы на вскрышных и добычных работах по данным I (ЕНТРГИПРОШАХТа и ГИПРОРУДы во всех случаях принимается в 3 смены но 8 часов каждая. Для средней климатической полосы (Украина, Средняя Азия) при эксплуатации прямых мсхлопат с вместимостью ковша 2,5; 5; 8 - 10 и 12,5 - 15 м3 планируется соответственно 6560; 6400; 6240 и 6160 рабочих часов в год; для драглайнов с вместимостью ковша 6; 10; 15 и 25 м3 — соответственно 6400; 6000; 5840; 5440; для многоковшовых экскаваторов - 5000 ч.

Минимальная длина фронта работ на один экскаватор при указанных выше вместимостях ковшей для прямых мехлопат с автомобильным транспортом составляет 0,3; 0,5; 0,6, и 0,7 км; с железнодорожным - 0,6; 1,0; 1,2; 1,4 км. Оптимальная длина фронта работ с использованием железнодорожного транспорта колеблется в пределах 2,5 - 3,5 км. Для драглайнов при вместимости ковша 10 м3 она составляет 1 - 2 км; при 15 - 40 м3 - 2 - 3,5 км; при 80 м3- 2,5 - 3 км. Для многоковшовых экскаваторов выбирать длину фронта работ следует с учетом необходимого количества машин на уступе (не меньше 0,8 - 1,0 на один экскаватор), предусмотрения зимних запасов готовых к выемке полезных ископаемых и обеспечения минимальной длины транспортных коммуникаций. Для экскаваторов с производительностью 2500, 5000 и 10000 м3/ч оптимальная длина фронта работ равна 1,5 - 3,0; 2,0 3,0 и 2,5 4,0 км соответственно.

Параметры карьера и горнотранспортного оборудования рассчитываются совместно. Целесообразность их обосновывается по минимуму затрат на добычу 1 м3 полезных ископаемых. При этом оптимальная длина выемочного блока панели имеет существенное значение для размещения экскаваторов на уступах рабочей зоны и обеспечения производственной мощности карьера. При значительных площадях месторождений полезных ископаемых производится разделение их (раскройка) на отдельные карьеры и участки, которые могут эксплуатироваться параллельно или последовательно один за другим. Размеры отдельных карьеров устанавливаются соответственно комплексному плану освоения месторождения, рационального использования основного горнотранспортного оборудования, потребности в сырье, возможной производственной мощности предприятия, дальности транспортирования пород вскрыши, полезных ископаемых и т.п.

Для многоковшовых комплексов основой выбора ширины карьера является условие размещения одного экскаватора на уступе при оптимальной длине отрабатываемой панели. Так, при раскройке Западного участка Никопольского марганцеворудного месторождения было выделено 9 карьерных полей, которые разрабатываются независимо друг от друга. Исходя из того, что вскрышные работы планировалось вести роторными экскаваторами производительностью 5000 м3/ч и драглайнами с вместимостью ковша 10, 15 и 20 м3, ширина карьерных полей была определена в пределах 2 - 2,9 км. Эти решения обоснованы также относительно небольшой глубиной залегания продуктивного пласта руды и возможности внутреннего отвалообразования пород вскрыши.