- •3. Технологическая характеристика оборудования для транспортирования горных пород

- •3.1. Автомобильный транспорт

- •3.2. Железнодорожный транспорт

- •3.3. Перегрузочные работы при комбинированном автомобильно- железнодорожном транспорте

- •3.4. Ленточные конвейеры и дробилки

- •3.5. Перегрузочные работы при комбинированном автомобилыю- конвейерном транспорте

- •4. Теория карьерных горнотранспортных систем 4.1. Структура горнотранспортиой системы

- •4.2. Классификации горнотранспортных систем на открытых разработках

- •4.3. Взаимосвязь между элементами горнотранспортных систем

- •4.4. Параметры горнотранспортных систем

- •4.5. Показатели горнотранснортных систем

- •4.6. Формирование рабочей зоны карьеров при сплошных горнотранснортных системах

- •4.7. Развитие рабочей зоны карьеров при углубочиых горнотраиспортных системах

- •4.8. Управление текущим объемом выемки пород вскрыши на глубоких карьерах

- •4.9. Оценка эффективности горнотранспортных систем глубоких

- •5.1. Разработка пород тракторным оборудованием

3.4. Ленточные конвейеры и дробилки

Для транспортирования горных пород на открытых разработках используют конвейеры, в которых рабочим органом является ленточное полотно, перемещаемое по роликам, на металлических канатах и рельсовых тележках. Из них преобладающее применение получили ленточные конвейеры, которые устанавливают на рабочих площадках отрабатываемых уступов или вблизи от них (см. прил. 21). В процессе работы их передвигают, наращивают или укорачивают. Известны случаи эксплуатации конвейеров открытого типа в условиях Урала и Сибири при температуре до -55°С.

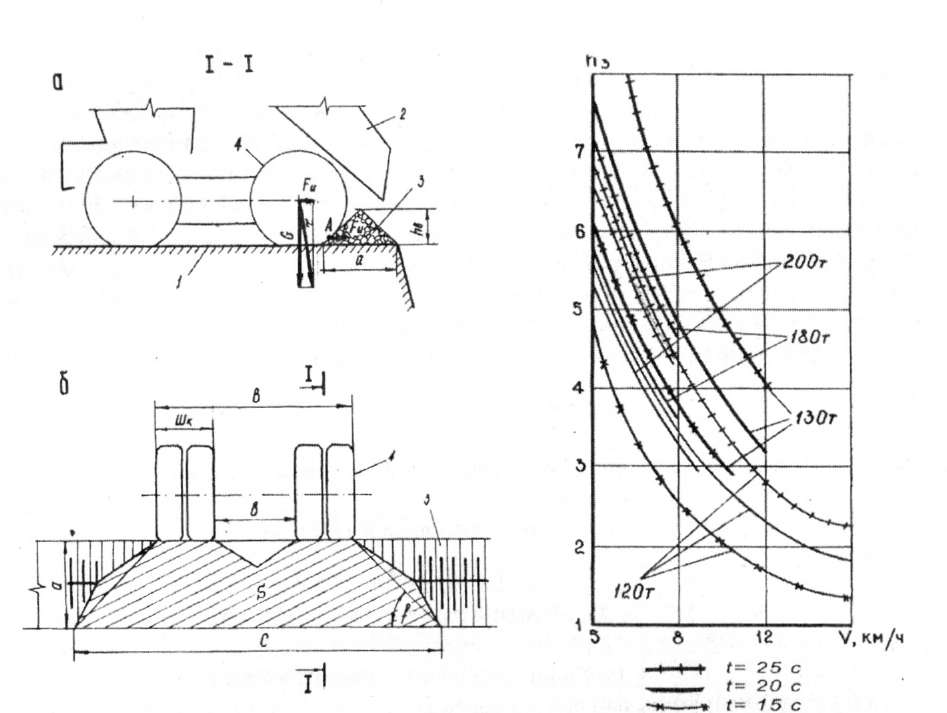

Рис.

1.50. К расчету безопасности автосамосвалов

при наезде на предохранительный вал;

а - поперечный разрез; б - вид в плане: 1

- уступ; 2 - автосамосвал; 3 - предохранительный

вал; 4 - заднее колесо

Рис.

1.51. Графики изменения запаса устойчивости

предохранительного вала пз от начальной

скорости движения автосамосвала

V

и времени замедления его до полной

остановки

t

Для транспортирования как мягких, так и измельченных скальных пород наибольшее применение получили конвейерные ленты с тяговым каркасом из хлопчатобумажной и синтетической ткани, а также металлические тросы малого диаметра (см. рис. 1.52). При этом масса 1 м тканевой ленты g„ (кг) определяется по формуле

& =■ ВлупИ„,

где В„ А, - ширина и толщина ленты, мм; у„ - плотность ленты, кг/мм".

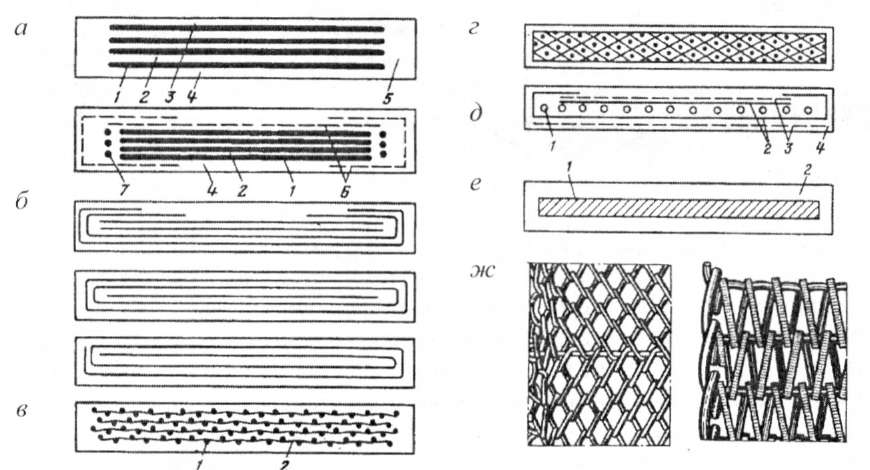

Рис.

1.52. Строение конвейерных лент:

а

- с тканевым каркасом (1 - тканевые

прокладки; 2 - резиновые прослойки;

3,4,5- соответственно рабочая, опорная

и боковая резиновые обкладки; 6 - брекерная

ткань; 7 - шнур); 6-е утолщением обкладки,

с послойно и спирально завернутыми

прокладками; в - кордовая лента (1 - корд;

2 - уток); г - целыюткапевая прорезиненная

лента (I - стальные тросы; 2 - капроновая

ткань; 3 - брекерная ткань; 4 - слой резины;

с - монолитная лента (1 - стальная лента;

2 - слой резины); ж - плетеные ленты

Затраты на приобретение ленты составляют 40-60% от затрат на всю конвейерную установку в целом. Период работы резинотканевых лент до износа составляет 2-4 года, резинотросовых - 4 - 6 лет.

Ленточные конвейеры классифицируются:

по видам транспортируемого материала - для мягких и скальных пород;

по назначению - для перемещения пород вскрыши и полезных ископаемых;

по месту установки - конвейеры забойные, передаточные, торцовые, магистральные и отвальные (рис. 1.53), а также конвейеры на многоковшовых экскаваторах и отвалообразователях;

по способу перемещения - стационарные, передвижные и самоходные;

по углу наклона к горизонту - горизонтальные и наклонные (до 22°);

по конструкции ставов и роликоопор - с жесткими и канатными ставами, жесткими и гибкими (шарнирными) роликоопорами;

по типу привода - однобарабанные с одним или несколькими электродвигателями и многобарабанные с двумя и более электродвигателями;

по производительности - малой (до 630 м3/ч), средней (700 - 2500 м3/ч), большой (2500-5000 м3/ч) и мощной (свыше 5000 м3/ч).

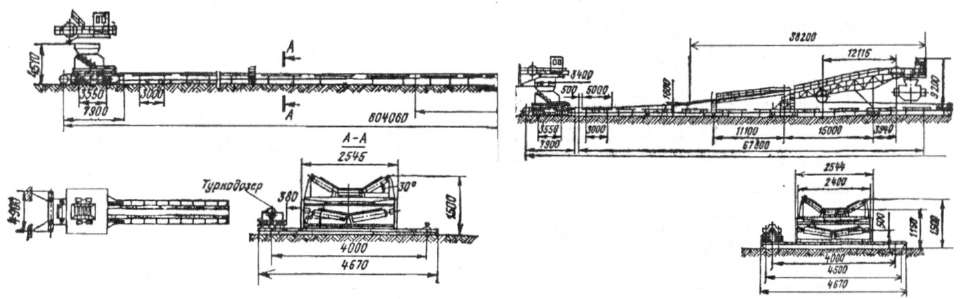

Рис.

1.53. Схемы забойного (а) и отвального (б)

конвейеров, изготавливаемых

Новокраматорским машиностроительным

заводом (Украина)

ВНИИПТМАШем разработан типовый ряд конвейеров, который содержит 98 перспективных моделей установок нового поколения. Их возможно изготовлять с использованием небольшого количества унифицированных основных узлов. Конвейеры в климатическом выполнении И1 и И2 пригодны для работы при температурах воздуха от +40 до -45°С с транспортированием скальной породы крупностью до 450 мм и насыпной плотностью 1,6 - 3,4 т/м\ Ширина лент составляет 1200, 1400, 1600 и 2000 мм. Их прочность колеблется в пределах 1000 - 6000 Н/мм. Привод одно- и двухбарабанный с распределением нагрузки между ними 2:1 и 2:2. Скорость движения ленты составляет 2; 3,15; 4; 5; 6,3 м/с. Типажом рекомендуется принимать длину конвейеров: забойных - 800 м, отвальных - 750 м, передаточных - 400 м, магистральных - 1000 - 1800 м. Забойные и отвальные конвейеры передвигаются турнодозерами. Время !„к (ч) перемещения участка конвейера составляет

![]()

где {,)к - длина передвижения участка, м; (р„ - расстояние передвижки, м; S„,„ = 0,2 - 1,0 - шаг передвижки, м; 9„т = 8,3 - 12 - средняя скорость передвижения, км/ч; К„с = 0,6 - 0,7 - коэффициент, учитывающий время на вспомогательные операции.

Техническая производительность QK„(м3/ч) конвейера зависит от ширины ленты Д, (мм), формы поперечного разреза размещенной на ленте породы, ее физико-механических характеристик и скорости движения ленты 9С,„ (м/с) и определяется по формуле

![]()

где F - площадь заполнения ленты породой, м2; F = С„Крк (0,9Вс - 0,05)2; С„ - коэффициент, учитывающий угол наклона конвейера; Крк - коэффициент, учитывающий конструкцию роликоопор; для однороликовой опоры Крк = 0,07 - 0,09; для трехроликовой - Крк =0,13 -0,17; у/ - коэффициент заполнения ленты породой.

Ширина ленты конвейера зависит от крупности кусков транспортируемых пород и их удельного веса в транспортном потоке. При их наличии до 15% в транспортируемой массе Вп> (2,3 - 2,5)dmax + 200, а при увеличении до 80% В, > (3,3 - 4)dmax + 200; где dmax - максимальный размер куска породы, мм.

При разработке скальных пород, совместно с разрушением их буровзрывным способом на уступах, необходимо дополнительно подготавливать их для транспортирования ленточными конвейерами. Это выполняется в дробилках крупного дробления. Их конструкция должна соответствовать физико- механическим качествам транспортируемых пород, а производительность - расчетной производительности конвейеров. При оборудовании перегрузочных пунктов в карьерах вместе с указанными условиями особое значение имеют габаритные размеры дробилок, поскольку от них зависят размеры верхней площадки концентрационного горизонта и высота перемещения измельченной породы к конвейеру. При разработке карьеров больших размеров в плане рядом со стационарными дробилками также устанавливаются и полустационарные или же изготовляются самоходные на гусеничном, шагающем и пневмоколес- ном ходу (рис. 1.54).

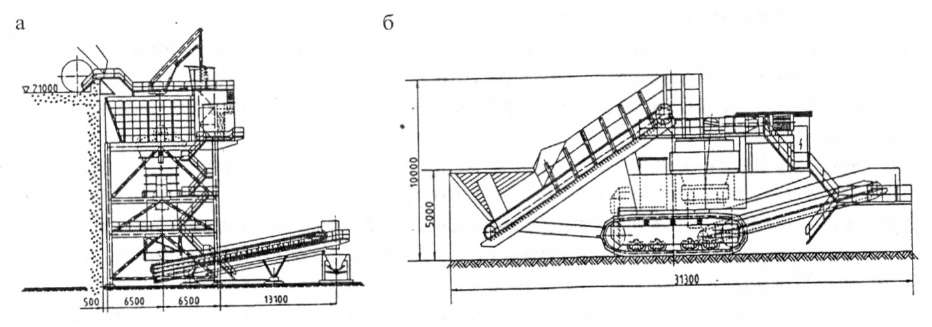

Рис.

1.54. Схема полустационарных (а) и

передвижных (б) дробильных установок

с конусными дробилками производительностью

4700 и 2600 т/ч массой 910 и 480 т соответственно

Щековые дробилки предназначены для переработки крепких и абразивных пород с пределом прочности на сжатие до 350 МПа.

Конусные дробилки применяют при переработке руд и пород прочностью до 250 МПа с большой вязкостью. Исключение составляет горная масса, которая имеет плитняковую структуру или содержит глинистые фракции с повышенной влажностью. Работают под завалом, благодаря чему их производительность увеличивается на 20% и улучшаются условия для переработки крупнокускового материала.

Валковые дробилки с гладкими и рифлеными валками применяют для дробления материала средней прочности (асж< 150 МГ1а), а с зубчатыми валками - для каменного угля и подобных материалов (стсж<80 МПа). Существенным их недостатком является интенсивный и неравномерный износ рабочих поверхностей валков. Кроме того, они характеризуются небольшой производительностью. Тем не менее, малый вес дает возможность применять их в передвижных дробильных установках, которые перерабатывают породы, склонные к налипанию. Другие типы дробилок для этого не приспособлены.

Роторные дробилки предназначены для ударного дробления угля, известняка, мрамора, гипса и других пород с высокой влажностью и глинистыми включениями прочностью до 16 МПа. Исходный материал имеет куски размером (0,3 - 0,6)ДР - диаметр ротора. Такие дробилки отличаются высокими технико-экономическими показателями, степенью дробления, производительностью, меньшим удельным расходом электроэнергии, массой и размерами, удобством обслуживания по сравнению со щековыми и конусными. Характеризуются высокой избирательностью дробления, выходом продукта кубовидной формы и меньшей чувствительностью при попадании металлических предметов.