- •3. Технологическая характеристика оборудования для транспортирования горных пород

- •3.1. Автомобильный транспорт

- •3.2. Железнодорожный транспорт

- •3.3. Перегрузочные работы при комбинированном автомобильно- железнодорожном транспорте

- •3.4. Ленточные конвейеры и дробилки

- •3.5. Перегрузочные работы при комбинированном автомобилыю- конвейерном транспорте

- •4. Теория карьерных горнотранспортных систем 4.1. Структура горнотранспортиой системы

- •4.2. Классификации горнотранспортных систем на открытых разработках

- •4.3. Взаимосвязь между элементами горнотранспортных систем

- •4.4. Параметры горнотранспортных систем

- •4.5. Показатели горнотранснортных систем

- •4.6. Формирование рабочей зоны карьеров при сплошных горнотранснортных системах

- •4.7. Развитие рабочей зоны карьеров при углубочиых горнотраиспортных системах

- •4.8. Управление текущим объемом выемки пород вскрыши на глубоких карьерах

- •4.9. Оценка эффективности горнотранспортных систем глубоких

- •5.1. Разработка пород тракторным оборудованием

3.3. Перегрузочные работы при комбинированном автомобильно- железнодорожном транспорте

При разработке крутопадающих месторождений карьеры характеризуются интенсивным понижением горных работ, уменьшением площади рабочей зоны, большим количеством (30 и более) одновременно разрабатываемых уступов, сложностью организации вскрытия и отработки глубинной части месторождения. В этой связи на глубоких карьерах для перевозки горной массы широко применяется два вида транспорта: автомобильный и железнодорожный. Практика показывает, что наиболее высокие технико-экономические показатели присущи электрифицированному железнодорожному транспорту с применением тяговых агрегатов. Однако небольшие преодолеваемые подъемы, значительные радиусы кривых, сложность обмена составов не позволяют самостоятельно использовать железнодорожный транспорт на глубине более 300 - 350 м [25].

Автосамосвалы обладают высокой мобильностью, не требуют устройства в карьере капитальных дорог, способны преодолевать значительные подъемы и работать в стесненных условиях. Грузоподъемность их относительно невелика, а стоимость перевозки горной массы в 8 - 10 раз больше по сравнению с железнодорожным транспортом. Вследствие этого область их применения ограничена глубиной 120 - 150 м. Поэтому при разработке глубоких горизонтов для перевозки горной массы, как правило, применяют комбинированный вид транспорта. Различное сочетание его составных звеньев объясняется стремлением максимально использовать достоинства как железнодорожного, так и автомобильного транспорта, устранив по возможности их недостатки. Эффективность применения той или иной схемы карьерного транспорта зависит от уровня технико-экономических показателей как непосредственно при перевозке горной массы, так и в смежных погрузочно-разгрузочных операциях. Большое значение при этом имеет организация перегрузочных работ при совместной эксплуатации автосамосвалов и локомотивосоставов.

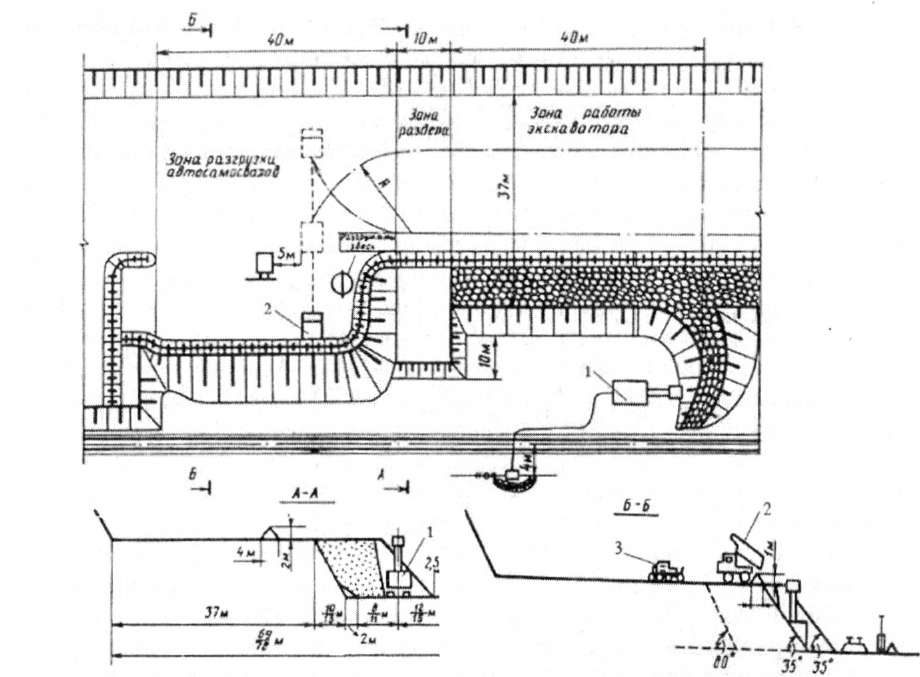

В настоящее время на глубоких карьерах применяют в основном перегрузочные пункты (ПП), оборудованные одноковшовыми экскаваторами и погрузчиками. Горная масса на таких пунктах размещается в аккумулирующих складах. Вместимость склада колеблется от 20 до 300 тыс. м\ Они имеют длину 100 - 300 м, ширину 25 - 80 м и высоту до 12 м. При перегрузке горной массы из автосамосвалов в железнодорожные вагоны вдоль нижней площадки склада настилается железнодорожный путь. Автосамосвалы разгружаются на верхней площадке. Различают экскаваторные перегрузочные пункты с размещением склада горной массы на откосе уступа, на горизонтальной его площадке и в выемке площадки уступа. В первом случае используется временно нерабочий уступ карьера (рис. 1.46), сложенный из устойчивых скальных пород, вдоль которого формируется насыпной склад из перегружаемых пород. При

этом верхняя площадка уступа служит в качестве маневрово-разгрузочной для автомобильного транспорта.

Рис.

1.46. Схема экскаваторного перегрузочного

пункта на откосе уступа в карьере: 1 -

перегрузочный экскаватор; 2 - автосамосвал;

3 - бульдозер

Весь ПП по ширине разбит на три зоны: разгрузки автосамосвалов, граничную (зона раздела) и работы экскаватора. Зона раздела достигает 10 м, а длина остальных зон составляет 40 - 150 м. Такие перегрузочные пункты имеют только односторонний фронт разгрузки. К их основным достоинствам относятся незначительные сроки строительства и узкие площадки, занимаемые в карьере под склады. Поэтому, как правило, их применяют при небольшой продолжительности службы на одном месте (мигрирующие склады). Объем складируемой горной массы определяется длиной склада и шириной одной экскаваторной заходки.

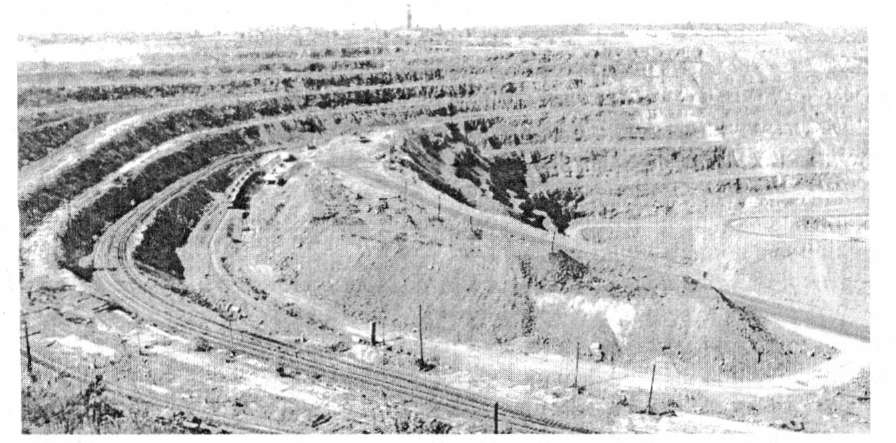

При устройстве склада горной массы на горизонтальной площадке ее размеры должны обеспечивать маневрово-разгрузочные операции для автосамосвалов на отсыпанном штабеле склада. Маневрово-разгрузочная площадка по всему периметру имеет предохранительный вал породы высотой до 2 м. На ПП такого типа могут устанавливаться один (односторонний фронт разгрузки) или несколько (двусторонний фронт) экскаваторов. Ширина склада по верхней площадке принимается не менее 35 - 50 м, а по нижней может достигать 65 - 80 м (рис. 1.47).

Рис.

1.47. Экскаваторный перегрузочный пункт

на карьере №1 НКГОКа (1980 г.)

Когда склад породы размещается в выемке уступа, устройство ПП аналогично рассмотренному выше. Экскаватор также устанавливается в выемке и перемещается вдоль склада. Длина выемки соответствует длине склада, ширина его 10 - 15 м, глубина 2,5 -4 м. Железнодорожный путь настилается на площадке уступа вдоль выемки. Автосамосвалы разворачиваются на маневрово- разгрузочпой площадке, которая устраивается на верхней площадке штабеля склада, и разгружаются в выемку. В работе находится только та часть склада, которая ограничивается шириной выемки. Склады с размещением перегружаемой горной массы на горизонтальной площадке и в выемке применяются, как правило, на верхних горизонтах и поверхности карьера, а также на площадках у горловин выездных траншей. Высота склада по Правилам безопасности не должна превышать максимальную высоту черпания экскаватора.

За рубежом вместо одноковшовых экскаваторов склады ПП оснащены колесными погрузчиками с вместимостью ковша 5 - 12 м3. По устройству такие ПП аналогичны описываемым, а размеры складов определяются рабочими параметрами погрузчиков.

Основными недостатками экскаваторных ГІП являются большие капитальные затраты, обусловленные применением дорогостоящего погрузочного оборудования и бульдозеров для складирования горной массы; высокая себестоимость перегрузки; большая длительность погрузки локомотивосостава (45 - 50 мин), определяемая производительностью применяемых экскаваторов и погрузчиков; значительные площади, занимаемые в карьере; простои ПП вследствие переезда экскаваторов и зачистки железнодорожных путей.

Внедрение мощных карьерных экскаваторов с вместимостью ковша 20 м3 и более исключает возможность непосредственной погрузки думпкаров современной конструкции из-за низкой погонной вместимости. Для их совместной работы требуется устройство специальных направляющих платформ и перегрузочных пунктов с аккумулирующими бункерами.

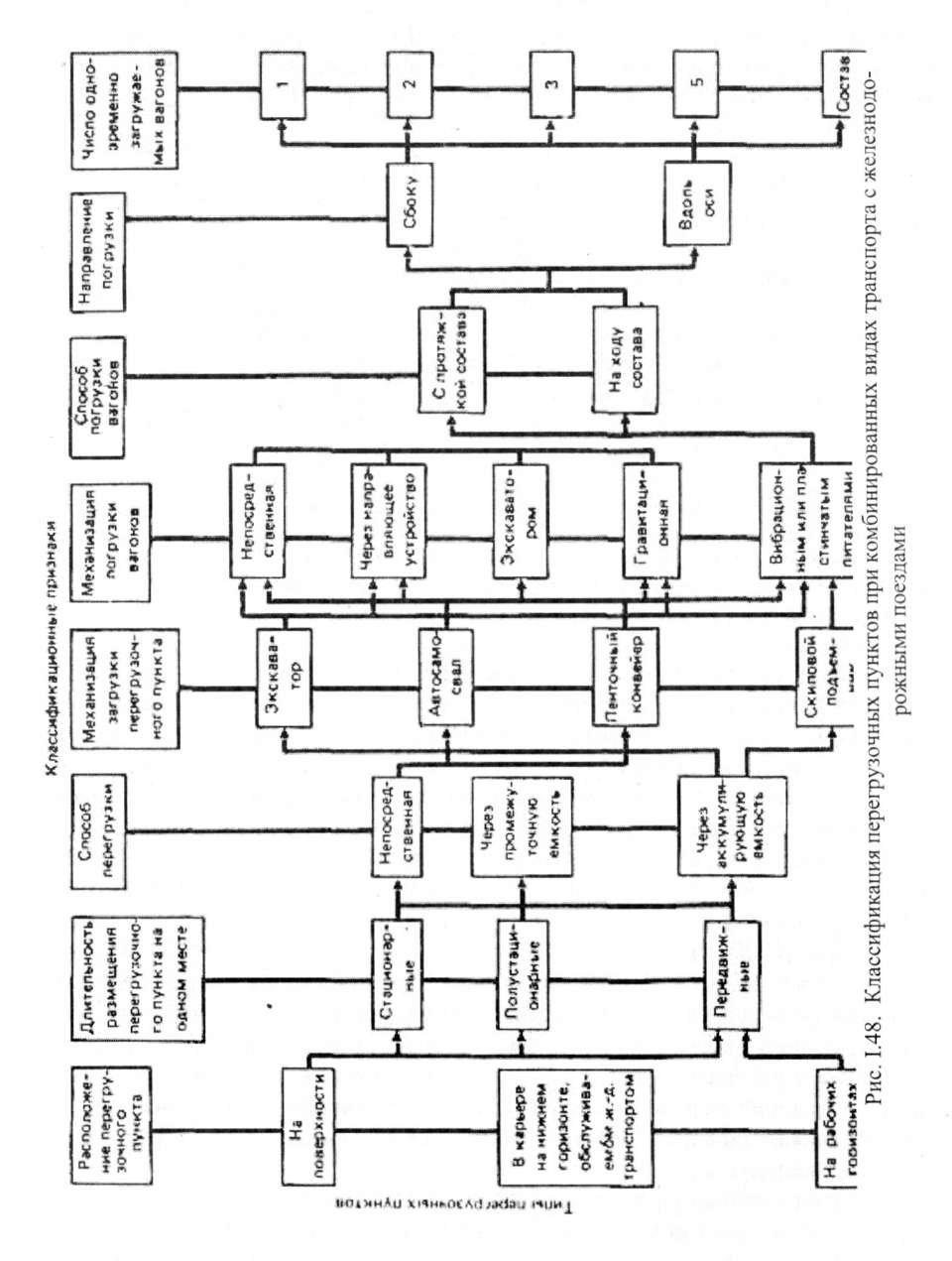

По классификационным признакам перегрузочные пункты подразделяют на стационарные, полустационарные и передвижные (рис. 1.48). Стационарные обычно расположены на дневной поверхности или на верхних отработанных горизонтах и находятся в эксплуатации в течение всего периода работы карьера. Сооружают их из монолитного или сборного железобетона, реже - из металлических конструкций. Вследствие интенсивного увеличения длины откатки автосамосвалами стационарные ПП чаще всего применяют при погрузке железнодорожных составов транспортными системами, содержащими конвейерные или скиповые подъемники.

Полустационарные ПП предназначены для приема горной массы, доставляемой непосредственно автотранспортом. Устраивают их чаще всего на нижнем из горизонтов, обслуживаемых железнодорожным транспортом, в пределах нерабочего или временно нерабочего борта карьера. По истечении 4-6 лет они, как правило, перемещаются вместе с наращиванием железнодорожных коммуникаций на более глубокие горизонты. При этом стараются располагать перегрузочные пункты по глубине карьера с шагом 45 - 60 м и рассредоточивать по периметру рабочей зоны таким образом, чтобы расстояние перевозки автотранспортом не превышало 1,2 - 1,5 км. І1П пункты предназначены для совместной работы мощных экскаваторов и железнодорожного транспорта непосредственно на рабочих горизонтах.

Наряду с перегрузкой горной массы из одного вида транспорта в другой одноковшовыми экскаваторами в отечественной практике имеется также опыт использования драглайнов, непосредственной разгрузки в вагоны автосамосвалов грузоподъемностью 5, 10, 27 и 40 т через направляющее устройство или дозатор с применением ленточных конвейеров, пластинчатых и вибрационных питателей, а также самотечного выпуска (гравитационной погрузки). Загрузка вагонов ленточными конвейерами и питателями производится на медленном ходу поезда, экскаваторами - с протяжкой вагонов. Одновременно грузится обычно один вагон. За рубежом эксплуатируются ПП с загрузкой вибропитателями пяти и более вагонов одновременно. В общем случае сменную производительность перегрузочного пункта определяют по формуле

![]()

где Тс, t„ - соответственно продолжительность смены и регламентированных перерывов в работе, ч; т„ - грузоподъемность вагона, т; п,,0 - число одновременно загружаемых вагонов (думпкаров); л() - количество вагонов в поезде; п„ - количество одновременно работающих погрузочных машин; Э,, - техническая производительность погрузочной машины, т/ч; t„„, t„ - продолжительность обмена соответственно вагонов и составов при погрузке, ч.

Лучшие условия эксплуатации, групповое применение питателей, текущая подача составов под погрузку позволяют значительно повысить производительность перегрузочных пунктов по сравнению с оснащением их карьерными экскаваторами.

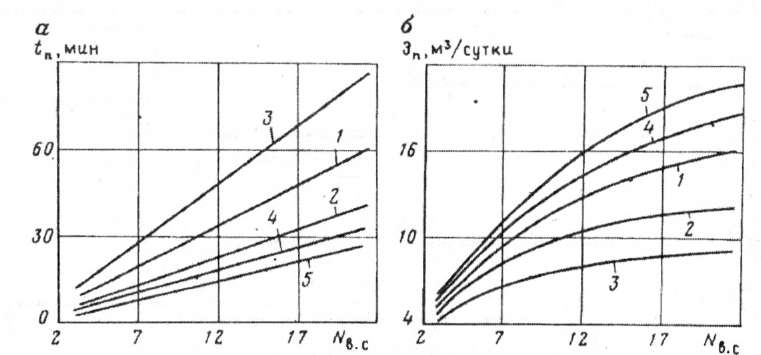

Продолжительность погрузки составов имеет прямолинейный характер и резко снижается с ростом производительности перегрузочного оборудования и количества вагонов в составе. С увеличением грузоподъемности состава производительность перегрузочного пункта возрастает (рис. 1.49).

Рис.

1.49. Зависимость изменения продолжительности

погрузки состава

t„

(а)

и производительности перегрузочного

пункта Э„ (б) от количества прицепных

думпкаров 2ВС-105

(N„,c):

1,2,3

- загрузка одного думпкара одновременно

одним, двумя и тремя вибропитателями

ВПР-ЗК (ВГІР-4);

4

- загрузка четырех думпкаров одновременно

тремя вибропитателями каждый; 5 - погрузка

экскаватора ЭКГ-8И

Как видно из 1.49, производительность ГІП в основном зависит от количества погрузочных машин, их производительности, количества думпкаров в поезде, схемы подачи и обмена составов. Карьерные экскаваторы имеют более высокую производительность по сравнению со вскрышными и драглайнами, чем и объясняется их широкое применение. Производительность конвейеров, вибрационных и пластинчатых питателей зависит от ширины полотна и скорости его движения. Так, техническая производительность конвейеров с шириной ленты 1200 - 2000 мм изменяется от 1000 до 6000 т/ч. Для вибропитателей ВПР-4 и ВПР-ЗК она составляет 1500 - 2000 т/ч, пластинчатых питателей с шириной полотна 1500 - 1800 мм - 2000 т/ч.

С целью сокращения длительности простоев поездов иногда производится их погрузка двумя экскаваторами. Устройство же перегрузочных пунктов с одновременной загрузкой 1-5 вагонов и более группой питателей способствует уменьшению длительности простоя составов под погрузкой до 8 - 15 мин. Для обеспечения нормальной работы ПП интенсивность поступления на него горной массы должна соответствовать производительности перегрузочного оборудования.

Перегрузочные склады занимают площадь не менее 50x250 м, что существенно увеличивает объем работ по разносу борта карьера. Высота склада 10 - 12 м не обеспечивает достаточной безопасности для разгружающихся на верхней площадке автосамосвалов. Затраты на перегрузку 1 т горной массы сопоставимы с погрузкой ее в забоях. В то же время пункты, оснащенные высокопроизводительными перегрузочными устройствами, позволяют существенно увеличить скорость погрузки поездов, высвободить экскаваторы для использования их по своему непосредственному назначению в карьерах и на отвалах, повысить производительность обслуживающего персонала, снизить расход электроэнергии и материалов. Бсзэкскаваторные перегрузочные пункты располагают на небольших площадках, что снижает объемы горностроительных работ по разносу бортов карьера.

Для улучшения ритма работы горного предприятия, сглаживания неравномерности добычи и транспортирования горной массы на многих зарубежных карьерах устанавливают бункеры различной конструкции и вместимости. В настоящее время они получили широкое применение, как на открытых, так и на подземных горных работах. Так, на железорудных карьерах США и Канады наибольшее распространение получила бункерная перегрузка, позволившая практически полностью автоматизировать одну из наиболее трудоемких операций. На перегрузочные пункты горная масса доставляется в основном автотранспортом, иногда его дополняет наклонный конвейер незначительной протяженности для перемещения горной массы под уклон по склону возвышенности (карьер "Эвелет") или для преодоления подъема по кратчайшему расстоянию (карьер "Резерв"). Это позволяет снизить эксплуатационные расходы на автотранспорт, особенно расходы на шины. Автосамосвалы работают на сравнительно небольшом плече откатки - 1,5-2 км, за исключением глубоких карьеров, где среднее расстояние составляет 3 км ("Резерв", "Кэрол Лейк") [6].

Помимо указанных карьеров бункерную погрузку используют на урановом карьере "Пакуаке" (США) и железорудном карьере "Роуп Ривер" (Австралия). На первом руда загружается в 50-тонныс автосамосвалы ковшовым погрузчиком и доставляется к приемным бункерам на расстояние 1,5 км, затем по железной дороге транспортируется на обогатительную фабрику в Блувокер. На втором - 100-тонные автосамосвалы транспортируют руду в среднем на расстояние 2,2 км к бункеру вместимостью 300 т, расположенном на уровне автодороги. Руда пластинчатым конвейером загружается в 100-тонные думпкары и перевозится на расстояние 168 км в порт Кейп Ламберт, где находится дробильно- сортировочная и агломерационная фабрики. В составе 105 вагонов грузоподъемностью по 100 т. Каждый поезд следует с двумя тепловозами Алко М636. Максимальный подъем в грузовом направлении 5%о, в порожнем — 13%о.

На железорудных карьерах Западной Австралии широко применяется гравитационный метод загрузки железнодорожных составов, подаваемых в тоннель, над которым находятся складские штабеля руды определенной сортности. В потолке тоннеля длиной до 189 м (карьер "Маунт Уэлбск") устраивают автоматические погрузочные желоба гравитационного типа, подающие руду непосредственно в вагоны. Такая система применяется на крупных карьерах "Маунт Том Прайс" и "Маунт Уэлбек". На карьере "Маунт Том Прайс" состав из 150 вагонов грузоподъемностью 101,6 т загружается за 75 мин. Его полезная масса около 14 480 т. На карьере "Маунт Уэлбек" погрузочная система способна загружать железнодорожный состав с производительностью до 13700 т/ч. На карьере "Голдсворси" в подштабельном тоннеле установлен конвейер. Через люк в потолке тоннеля руда с помощью вибропитателей подается на ленту конвейера, разгрузочный конец которого расположен над бункером. Из бункера руда поступает в железнодорожные вагоны.

На карьерах горно-обогатительного комбината "Эри Майнинг" перегрузка железной руды из автосамосвалов в железнодорожный транспорт производится с помощью воронок. В уступе высотой 10- 15 м оборудуется выемка вместимостью 400-600 т. Со стороны выработанного пространства она ограждается шпунтовой стенкой из металлических свай. С одной стороны воронка загружается автосамосвалами, с другой - руда сталкивается вниз бульдозером. Выгрузка руды из воронки производится вибропитателем. Для управления работой перегрузочного устройства применяются радиоуправляющее устройство.

|

Таблица 1.9 Параметры упорного вала при разгрузке автосамосвалов Наименование |

Показатель |

|||

Грузоподъемность автосамосвала, т |

120 |

130 |

180 |

200 |

Полная масса груженого автосамосвала, т |

210 |

235 |

343 |

355 |

База автосамосвала, м |

5,3 |

5,3 |

6,65 |

6,1 |

Тип шины, ГОСТ |

33.00R-51 |

40.00R-57 |

||

Наружный диаметр шины, мм |

3022 |

3022 |

3575 |

3575 |

Ширина профиля шины, мм |

900 |

900 |

1140 |

1140 |

Ширина автосамосвала по задним колесам, м |

6,14 |

6,47 |

7,78 |

7,78 |

Высота задней кромки кузова при разгрузке над го |

1,08 |

1,2 |

1,6 |

1,5 |

ризонтальной площадкой, м |

||||

Расстояние от оси заднего колеса до задней кромки кузова при разгрузке, м |

2,5 |

2,85 |

3,4 |

3,49 |

Минимальные размеры предохранительного вала в |

|

|

|

|

зоне разгрузки автосамосвала, м: |

|

|

|

|

- высота |

1,0 |

1,0 |

1,0 |

1,0 |

- ширина основания |

2,5 |

2,5 |

2,5 |

2,5 |

2 - площадь основания, м |

16,2 |

25,5 |

27,8 |

27,8 |

На карьерах стран СНГ в большинстве случаев перегрузка производится на перегрузочных пунктах, оборудованных на скальных уступах высотой 12-15 м. Для предотвращения падения автосамосвалов под откос при разгрузке на верхней площадке уступов сооружаются железобетонные ограждения или из перегружаемой породы отсыпается предохранительный вал, который по Правилам безопасности должен располагаться за пределами угла естественного откоса горных пород в массиве и иметь высоту не менее одного метра [табл.1.9]. Рекомендации по интенсивности движения автосамосвалов при разгрузке не оговариваются. Поступление на предприятия мощных автосамосвалов требует более четкого нормирования условий их безопасного движения. Ограждения из железобетона требуют длительного времени для возведения, капиталлоемкие и не могут перемещаться при изменении контуров ПП. Очистка просыпей под

упорами производится специальной техникой. Предохранительные валы создаются из перегружаемой породы, очищаются, перемещаются и наращиваются в процессе эксплуатации бульдозерами. При разгрузке автосамосвал движется задним ходом и упирается задними колесами в откос предохранительного вала (рис. 1.50). Вертикальная G (Н) и равнодействующая г (Н) силы от массы автосамосвала действуют вниз и воспринимаются массивом уступа без разрушения. Сила инерции движущегося автосамосвала Fu (Н) по величине значительно меньше и уравновешивается реакцией сдвига по площади среза предохранительного вала под задними колесами. При этом Fu = a G, где а - замедление движения автосамосвала при наезде на предохранительный вал, м/с2.

где

VK

и

V - конечная

и начальная скорости движения

автосамосвала к месту разгрузки м/с;

t- время

замедления, с.

Реакция

сдвига предохранительного вала

R

(Н)

равна

![]()

![]()

где Сс - сцепление породы предохранительного вала, Па. По [22 J для скальных разрыхленных пород железорудных карьеров, отсыпаемых на твердое основание, Сс = 0,5-104 Па; 5 - площадь основания предохранительного вала в зоне контакта с задними колесами автосамосвала, м2

![]()

и, в - наружная и внутренняя ширина колеи автосамосвала, м; с - внешняя ширина сечения призмы предохранительного вала от воздействия задних колес, м; h„ - высота предохранительного вала, м; <р - угол внутреннего трения насыпных пород в предохранительном валу, град.

Отношение /7, = — доказывает величину запаса устойчивости предохра-

Fu

нительного вала от среза. Считается, что безопасность работы автосамосвала при разгрузке будет обеспечена при п3> 5. Из рис. 1.51 следует, что безопасность автосамосвалов грузоподъемностью 120 - 200 т при высоте предохранительного вала h„- 1м достигается при начальной скорости движения V= 5-6 км/ч и торможении за 20 с. Увеличение продолжительности торможения до 25 с позволяет двигаться автосамосвалам к месту разгрузки со скоростью 7-10 км/ч. Для автосамосвалов грузоподъемностью 120 т эти значения являются предельными.

Для более мощных машин имеется возможность отсыпать предохранительные валы высотой 1,5 - 1,8 м. Породы в них с течением времени уплотняются задними колесами, вследствие чего значение Сс возрастает. В этой связи скорость движения автосамосвалов к месту разгрузки может быть увеличена до 12 км/ч, а время торможения снижено до 15 с.