- •3. Технологическая характеристика оборудования для транспортирования горных пород

- •3.1. Автомобильный транспорт

- •3.2. Железнодорожный транспорт

- •3.3. Перегрузочные работы при комбинированном автомобильно- железнодорожном транспорте

- •3.4. Ленточные конвейеры и дробилки

- •3.5. Перегрузочные работы при комбинированном автомобилыю- конвейерном транспорте

- •4. Теория карьерных горнотранспортных систем 4.1. Структура горнотранспортиой системы

- •4.2. Классификации горнотранспортных систем на открытых разработках

- •4.3. Взаимосвязь между элементами горнотранспортных систем

- •4.4. Параметры горнотранспортных систем

- •4.5. Показатели горнотранснортных систем

- •4.6. Формирование рабочей зоны карьеров при сплошных горнотранснортных системах

- •4.7. Развитие рабочей зоны карьеров при углубочиых горнотраиспортных системах

- •4.8. Управление текущим объемом выемки пород вскрыши на глубоких карьерах

- •4.9. Оценка эффективности горнотранспортных систем глубоких

- •5.1. Разработка пород тракторным оборудованием

4.5. Показатели горнотранснортных систем

Основными показателями системы являются высота рабочей зоны, скорость подвигания забоя и фронта горных работ, темп углубки карьера, мощность выемки горной массы с единицы длины или площади фронта работ, удельный вес потерь и засорения полезных ископаемых при добыче.

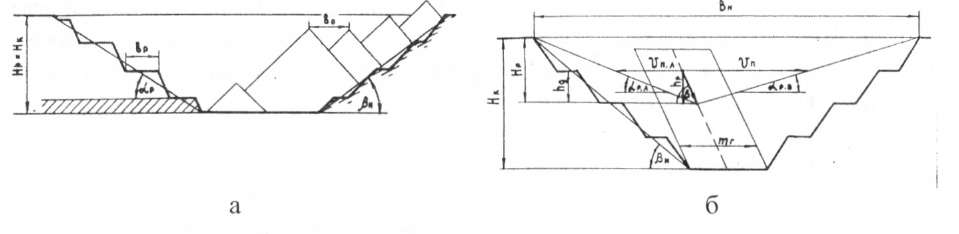

Совокупность рабочих фронтов всех рабочих уступов карьера и соответствующих рабочих площадок, где ведутся основные производственные процессы, называют рабочей зоной карьера. Рабочая зона может размещаться как на одном борту, так и охватывать два или все борта карьера (рис. 1. 69). Высота

рабочей

зоны

Нр

(м) состоит из суммы всех рабочих уступов

и временно нерабочих, которые могут

размещаться между ними. Регулировать

объемы выемки пород вскрыши возможно

путем увеличения угла откоса рабочих

бортов (рис. 1.69, б).

Рис.

1.69.Схема равития горных работ при

разработке месторождений полезных

ископаемых:

а

- пологих; б - крутопадающих:

В период эксплуатации карьера в рабочей зоне обязательно выделяются зоны вскрышных, добычных и горноподготовительных работ. Количество блоков панелей Nr„ образующихся в рабочей зоне, определяют из соотношения

![]()

где Sp - площадь горизонтальной проекции рабочей зоны, м ; Ка — коэффициент, учитывающий наличие откосов уступов на площади Sp (в обычных условиях К„ = 0,85 - 0,93); / - коэффициент, который учитывает наличие резервных блоков, / = 0,75-0,8; К„ - коэффициент использования площади рабочей зоны, который определяет соответствие рабочего фронта уступа длине блока Ки = 0,7 - 0,9; Sc, - площадь, которая отводится каждой рабочей выемочно-погрузочной машине, Sr, = 3-40 тыс. м".

В пределах рабочей зоны карьера каждому рабочему экскаватору выделяются рабочая площадка шириной 40 - 60 м и блок панели длиной не меньше 150 - 250 м - при автомобильном транспорте и 600 - 1200 м - при железнодорожном. Многоковшовый экскаватор, как правило, обслуживает один уступ.

Скорость подвигания фронта работ 9,„ (м/год) на пологих и наклонных месторождениях возможно определять по производственной мощности добычного оборудования Q, (м/год):

![]()

где И,)- высота добычного уступа, м; 1б - длина экскаваторного блока, м.

Скорость подвигания фронта работ 9гк на крутонаклонных и крутых месторождениях зависит от темпа углубки И, (см. рис. 1.69, б):

![]()

где - угол, который определяет направление углубки горных работ, град; знак (+) принимается для расчета значения 9гк по направлению углубки от висячего бока залежи к лежачему (■9„ ,); (-) - в обратном направлении (9„„ ).

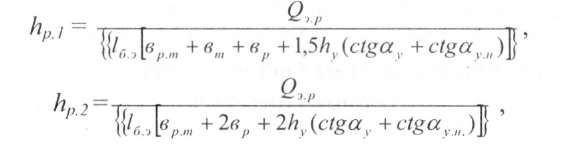

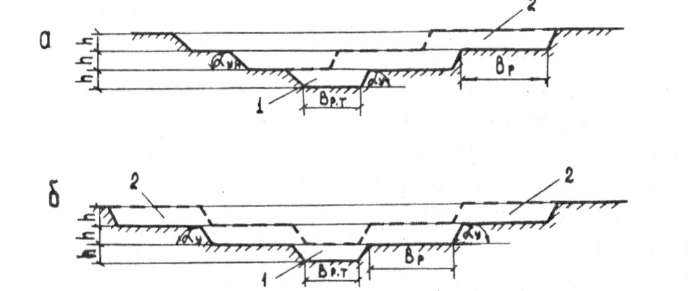

г

где Q,.p - годовая производительность экскаватора, занятого на горноподготовительных роботах, м\ /д 3 - длина блока панели экскаватора, м; врт, в„„ вр - ширина разрезной траншеи, транспортной и рабочей площадок, соответственно, м.

Рис.

1.70. Схемы вскрытия и подготовки горизонта

к эксплуатации: а - при однобортной

системе разработки; б - при двубортной:

1 - подготавливаемый горизонт; 2 - объем

под- вигания вышележащих уступов

При известной мощности карьера среднегодовой темп углубки h, ф (м/год) зависит от объема запасов полезных ископаемых в его пределах Нк(м) и срока их отработки, поэтому

![]()

Анализ показателей горнотранспортных систем карьеров, приведенных на рис. 1.61, проводится в порядке рассмотрения технических характеристик основного оборудования для выполнения горноподготовительных, вскрышных и добычных работ; установления рациональных параметров их эксплуатации с минимальными затратами на обслуживание. Решающими факторами при этом является угол падения залежи, мощность покрывающих и перекрывающих пород и полезных ископаемых, а также их физико-механические характеристики и структура залегания. При этом в зависимости от выбранной горнотранспорг- ной системы обеспечивается и соответствующая относительная стоимость разработки единицы горной массы (по Пономареву И.П.): простая бестранспортная - 1; осложненная - 1,2 - 1,5; сложная - 1,5 - 1,8 транспортно-отвальная - 1,6-2; кабельно-башенная - 1,5 - 3; с гидромеханизацией (при глубине работ

до 30 м от поверхности) - 2 - 2,5; с железнодорожным транспортом при мягких породах - 2,5 - 3,5; с железнодорожным транспортом при скальных породах - 3 - 4; колесно-скреперная (с перемещением до 500 м) - 3 - 4; с автотранспортом

5-6. Оптимальной является система с минимальной стоимостью работ на всем протяжении эксплуатации месторождения.