- •Глава 12. Массообмен

- •12.1. Фазовые равновесия

- •12.2. Различные модификации уравнений массоотдачи и массопередачи

- •12.2.2. Уравнение массопередачи в локальной форме

- •12.2.3. Интегральная форма уравнения массопередачи

- •12.2.4. Объемные коэффициенты массоотдачи и массопередачи

- •12.2.5. Число и высота единиц переноса

- •12.3. Аналогия тепло- и массообмена

- •12.4. Упрощенные модели массоотдачи

- •12.5. Массообмен с тонкой пленкой жидкости

- •12.6. Физическое моделирование массообмена

- •12.7. Основы классификации и расчета массообменных аппаратов

- •12.7.1. Классификация массообменных аппаратов

- •12.7.2. Схема технологического расчета аппарата с непрерывным контактом фаз

- •12.7.3. Специфика расчета аппарата со ступенчатым контактом фаз

- •Определение числа тарелок с помощью к.П.Д. Колонны. Вводится понятие к.П.Д. Колонны как отношение числа теоретических тарелок Nт к числу действительных тарелок n:

- •12.8. Массоперенос в многокомпонентных системах

- •12.8.1. Уравнения массоотдачи

- •12.8.2. Уравнения массопередачи

- •12.8.3. Расчет аппаратов с непрерывным контактом фаз

- •12.8.4. Расчет аппаратов со ступенчатым контактом фаз

- •Контрольные вопросы к главе 7

- •Вопросы для обсуждения

12.6. Физическое моделирование массообмена

В предыдущем разделе коэффициенты массоотдачи для жидкой пленки определялись путем решения уравнений, составляющих исчерпывающее описание процессов переноса, или с использованием упрощенных моделей. Однако не для всех случаев это возможно. Тогда коэффициенты массоотдачи находят с помощью метода физического моделирования. Рассмотрим несколько примеров, достаточно часто встречающихся на практике.

Массообмен

через известную межфазную поверхность.

Начнем рассмотрение со случаев

массообмена, когда поверхность контакта

фаз может быть достаточно просто

определена. В этих случаях пользуются

обычными коэффициентами массоотдачи

![]() ,

i,

отнесенными к межфазной поверхности.

К такому виду можно отнести массоперенос

в насадочном аппарате при пленочном

течении жидкой фазы. Такой аппарат

представляет собой полый вертикальный

цилиндр, заполненный насадкой, в качестве

которой могут использоваться твердые

тела различной формы, например, кольца.

Насадка необходима для создания большей

поверхности контакта газовой и жидкой

фаз, между которыми осуществляется

массообмен. Жидкая фаза движется сверху

вниз, стекая в виде пленки с одного

элемента насадки на другой, а газовый

поток обычно направляют противотоком

снизу, он проходит в свободном сечении

между элементами насадки.

,

i,

отнесенными к межфазной поверхности.

К такому виду можно отнести массоперенос

в насадочном аппарате при пленочном

течении жидкой фазы. Такой аппарат

представляет собой полый вертикальный

цилиндр, заполненный насадкой, в качестве

которой могут использоваться твердые

тела различной формы, например, кольца.

Насадка необходима для создания большей

поверхности контакта газовой и жидкой

фаз, между которыми осуществляется

массообмен. Жидкая фаза движется сверху

вниз, стекая в виде пленки с одного

элемента насадки на другой, а газовый

поток обычно направляют противотоком

снизу, он проходит в свободном сечении

между элементами насадки.

Данный случай схож с рассмотренным выше массообменом между газом и жидкой пленкой в вертикальной трубе. Однако есть и некоторые отличия. Во-первых, движение фаз нельзя рассматривать как одномерное, так как они движутся по извилистым каналам переменного сечения, образованным соприкасающимися элементами насадки. Во-вторых, не вся поверхность насадки, покрытая пленкой, является активной для массообмена. Образуются застойные зоны жидкости, как правило, в местах соприкосновения элементов насадки. За счет длительного контакта с газом жидкость в застойных зонах близка к состоянию равновесия с газовой фазой, и массоперенос практически отсутствует. В связи с этим используются два понятия: доля смоченной поверхности насадки и доля активной поверхности а. Величина а может быть и больше единицы за счет образования волн на поверхности пленки и брызг жидкости при высоких скоростях газового потока. Поверхность контакта газовой и жидкой фаз в насадочном аппарате находят через удельную поверхность насадки ан и заполненный ею объем аппарата V:

![]() .

(12.196)

.

(12.196)

В качестве характерного линейного размера используют эквивалентный диаметр каналов в насадке (5.230):

,

(12.197)

,

(12.197)

где

н

![]() доля свободного объема насадки.

доля свободного объема насадки.

Следует отметить, что турбулизация газового потока в насадке осуществляется при скоростях значительно меньших, чем в трубе. Даже при однофазном движении ламинарная область заканчивается при Reг 40, а развитый турбулентный режим начинается с Reг 2000. Вид критериальных уравнений, описывающих массоотдачу в газовой и жидкой фазах в насадочном аппарате, найденных обработкой экспериментальных данных, мало отличается от соотношений, полученных в предшествующем разделе для массоотдачи при пленочном течении в трубе. Отличие может заключаться лишь в коэффициентах пропорциональности в уравнении для Nuд, которые будут зависеть от вида насадки.

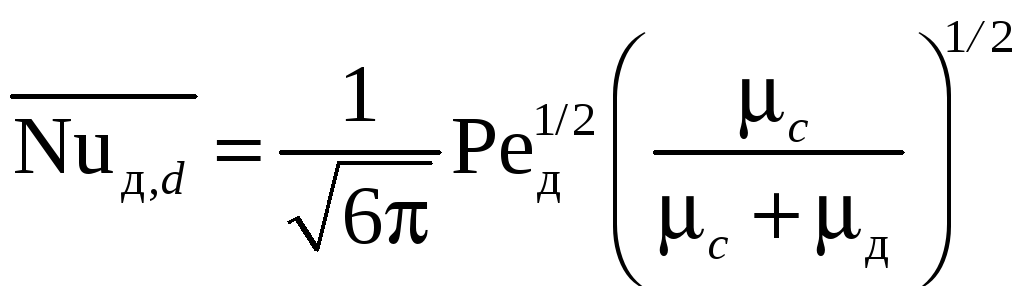

Рассмотрим еще один типичный случай массообмена между сплошной фазой (газовой или жидкой) и распределенными в ней элементами дисперсной фазы (твердые частицы, пузыри, капли). Для твердых растворяющихся частиц все сопротивление массопередачи сосредоточено в сплошной фазе. Для сферических частиц малого диаметра, медленно движущихся относительно сплошной фазы (Red<<1), найдено решение в приближении пограничного слоя [25]:

![]() .

(12.198)

.

(12.198)

При Red 0, т.е. для покоящихся частиц, выражение (12.198) не применимо, в этом случае Nuд,d =2. При увеличении Re, как и в случае обтекания цилиндра, наблюдается отрыв пограничного слоя даже при ламинарном режиме, что не позволяет получить в этих условиях теоретического решения. Найденные методом физического моделирования критериальные уравнения справедливы в гораздо более широкой области (до Red ~ 104), но дают более сложную зависимость от Peд.

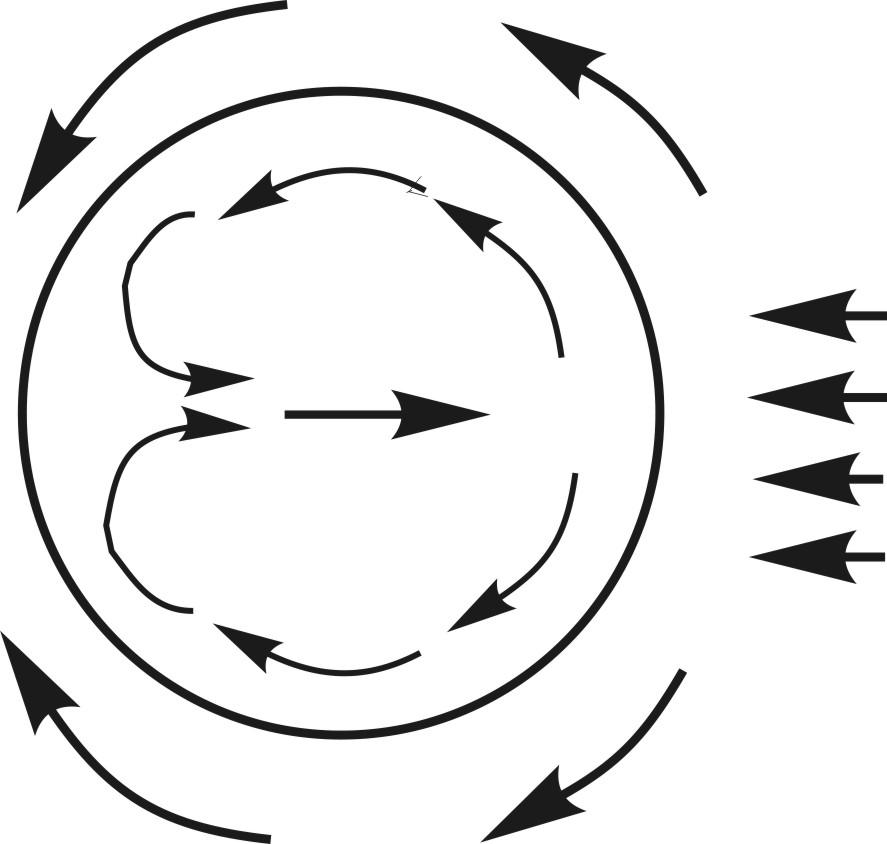

Отличие медленного движения малых капель и пузырей в сплошной среде при Red << 1 от сферических твердых частиц заключается в подвижности границы раздела фаз. Это обусловлено конечными значениями коэффициента динамической вязкости в дисперсной фазе д и неразрывностью потока импульса, что приводит к градиенту скорости в дисперсной фазе. Ближайшие к границе слои дисперсной фазы вовлекаются в движение, возникают циркуляционные токи (рис. 12.6). Это приводит к несколько иной зависимости для коэффициента массоотдачи в сплошной фазе:

.

(12.199)

.

(12.199)

При больших числах Red капли и пузыри деформируются, их форма становится отличной от сферической, и зависимости для коэффициентов массоотдачи усложняются. Следует отметить, что наличие в системе поверхностно-активных веществ приводит к большему сходству пузырей и капель с твердыми сферическими частицами в отношении как гидродинамики, так и массообмена.

Рис. 12.6. Образование циркуляционных токов в пузырях и каплях при их движении относительно сплошной фазы

Массообмен

внутри дисперсной фазы является

нестационарным

![]() поле концентраций изменяется с течением

времени. В предположении отсутствия

конвективного движения внутри сферических

капли и пузыря задача может решаться

аналитически:

поле концентраций изменяется с течением

времени. В предположении отсутствия

конвективного движения внутри сферических

капли и пузыря задача может решаться

аналитически:

![]()

![]() ,

(12.200)

,

(12.200)

![]() ,

,

![]() .

(12.201)

.

(12.201)

Существование циркуляционных конвективных токов внутри капель и пузырей приводит к увеличению коэффициентов массоотдачи до 2,5 раз по сравнению с (12.200), (12.201).

Массообмен при неизвестной межфазной поверхности. Как уже отмечалось, в реальных аппаратах зачастую затруднительно определить поверхность контакта фаз. В этом случае процесс массоотдачи характеризуют с помощью коэффициентов, отнесенных к рабочему объему аппарата или к поверхности контактного устройства, либо используют высоту и число единиц переноса (12.2.4, 12.2.5).

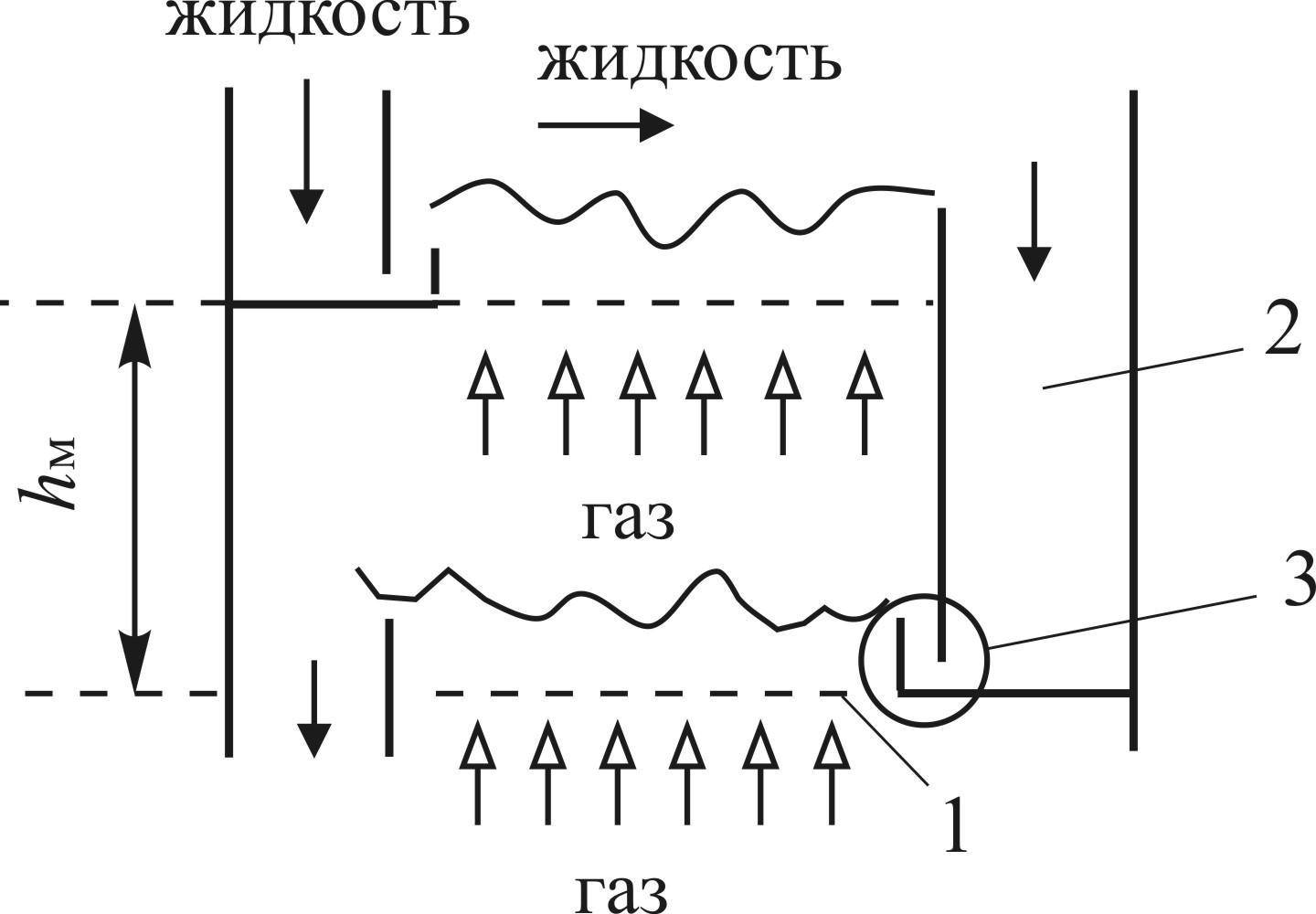

Рассмотрим

массообмен в тарельчатом аппарате (рис.

12.7), представляющем собой вертикальный

полый цилиндр с горизонтальными

тарелками, установленными через

определенное расстояние (межтарельчатое

расстояние hм).

Существует множество вариантов

конструкций тарелок. Рассмотрим одну

из простейших тарелок

![]() ситчатую. Это диск с множеством отверстий

1, по которым газовая фаза проходит снизу

вверх. Жидкая фаза движется сверху,

перетекая с одной тарелки на другую

через сливные устройства 2, снабженные

гидравлическим затвором 3, препятствующим

проходу газа через сливное устройство.

Непосредственно на тарелке осуществляется

перекрестное движение фаз. Газ проходит

через слой жидкости в виде струй, которые

затем распадаются с образованием пузырей

и пены (барботажный слой). При выходе из

барботажного слоя поток газа увлекает

с собой мелкие капли жидкости, которые

может уносить на вышерасположенную

тарелку (явление уноса). Таким образом,

суммарная поверхность контакта газовой

и жидкой фаз на каждой тарелке складывается

из поверхности струй, пузырей, пены,

капель, замерить, а тем более рассчитать

которую весьма сложно.

ситчатую. Это диск с множеством отверстий

1, по которым газовая фаза проходит снизу

вверх. Жидкая фаза движется сверху,

перетекая с одной тарелки на другую

через сливные устройства 2, снабженные

гидравлическим затвором 3, препятствующим

проходу газа через сливное устройство.

Непосредственно на тарелке осуществляется

перекрестное движение фаз. Газ проходит

через слой жидкости в виде струй, которые

затем распадаются с образованием пузырей

и пены (барботажный слой). При выходе из

барботажного слоя поток газа увлекает

с собой мелкие капли жидкости, которые

может уносить на вышерасположенную

тарелку (явление уноса). Таким образом,

суммарная поверхность контакта газовой

и жидкой фаз на каждой тарелке складывается

из поверхности струй, пузырей, пены,

капель, замерить, а тем более рассчитать

которую весьма сложно.

Массоотдачу в каждой из фаз обычно характеризуют коэффициентами f (12.115), отнесенными к площади рабочего сечения тарелки f (площадь всей тарелки за исключением площади переливов). Вид зависимостей для f определяется конструкцией тарелки и может быть достаточно сложным, так как должен учитывать, кроме всего прочего, изменение удельной поверхности контакта фаз аf при различных расходах и теплофизических свойствах фаз. Массоотдача для тарельчатых аппаратов может описываться и с помощью чисел единиц переноса nx, ny, которые соотношениями (12.123), (12.124) связаны с x,f, y,f. Уравнения как для тех, так и для других приводятся в справочной литературе.

Рис. 12.7. Колонна с ситчатыми тарелками:

1

![]() тарелка; 2

тарелка; 2

![]() сливное устройство,

3

сливное устройство,

3

![]() гидравлический

затвор

гидравлический

затвор

Массообмен в аппаратах с непрерывным контактом фаз, обычно, характеризуется объемными коэффициентами массоотдачи x,V, y,V или высотами единиц переноса hx, hy. Они могут применяться для насадочных аппаратов, в этом случае нет необходимости определять долю активной поверхности насадки а в (12.196), что особенно существенно для режима эмульгирования, когда при больших расходах фаз происходит их инверсия, газ становится дисперсной фазой и проходит в виде пузырей сквозь сплошной слой накопившейся в насадке жидкости.