- •1 Основное кинетическое уравнение массопередачи. Коэффициент массопередачи и движущая сила процесса.

- •2 Движущая сила массообменного процесса при нелинейной равновесной зависимости. Число единиц переноса и его физический смысл.

- •3.Выражение для средней движущей силы и числа единиц переноса при линейной равновесной зависимости.

- •4.Модифицированные уравнения массопередачи. Число единиц переноса. Высота эквивалентная единице переноса.

- •6.Массобмен в системах без твердой фазы . Молекулярная и конвективная диффузия.

- •8.Молекулярная диффузия. Первый закон Фика. Коэффициент диффузии и его физический смысл.

- •9.Уравнение Щукарева. Коэффициент масоотдачи и его физический смысл, сопоставление с коэф. Массопередачи.

- •10.Выражение коэф массопередачи через коэф массоотдачи.

- •11.Равновесие в системах газ-жидкость. Закон Генри. Ур-е равновесной зависимости. Влияние давления и температуры на абсорбцию.

- •12.Равновесие в процессах пар-ж для идеальных смесей. Закон Рауля. Диаграммы t-X-y и X-y.

- •13. Принципиальная схема противоточной абсорбции и графическое изображение процесса.

- •14. Принципиальная схема абсорбции с рециркуляцией жидкости и графическое изображение процесса.

- •15. Схема ректификационной установки непрерывного действия. Материальный баланс ректификационной колонны. Флегмовое число.

- •16. Уравнения рабочих линий процесса ректификации для непрерывно действующей ректификационной колонны. Минимальное и оптимальное флегмовое число.

- •18. Влияние флегмового числа на размеры ректификационной колонны и расход тепла при ректификации. Оптимальное флегмовое число.

- •20. Схема периодически действующей ректификационной установки. Изображение процесса в у-х диаграмме при постоянном составе дистиллята.

- •22Построение кинетической кривой и определение числа тарелок.

- •23. Порядок расчета ректификационной тарельчатой колонны.

- •24.Гидравлический расчет тарельчатых абсорбционных(ректификационных)колонн.

- •21. Тепловой баланс процесса ректификации

- •27.Непрерывная противоточная экстракция .Материальный баланс.Графическое изображение процесса.

- •28.Ступенчатая противоточная экстракция .Принципиальная схема .Графическое изображение процесса.

- •29. Многократная экстракция с противотоком растворителя.

- •30. Массопередача в системах с твёрдой фазой.Массопроводность.Диф-ные ур-ния массопров-ти.

- •31. Процесс сушки. Технические способы проведения процесса. Виды связи влаги с материалом.

- •32. Основные способы сушки. Материальный баланс конвективной сушки.

- •33 Диаграмма состояния влажного воздуха (Диаграмма Рамзина)

- •34 Изображение в диаграмме н-х процессов изменения параметров влажного воздуха. Температура точки росы, охлаждение, нагревание, смешивание.

- •35 Уравнение рабочей линии сушки. Построение рабочей линии в н-х диаграмме.

- •36 Тепловой баланс воздушной сушки. Уравнение рабочей линии процесса сушки.

- •37.Параметры, влияющие на процесс сушки. Способы интенсификации сушка.

- •38.Сушка с многократным промежуточным подогревом воздуха. Схема и н-х диаграмма.

- •39.Сушка с частичным возвратом отработанного воздуха.Схема и н-х диаграмма.

- •40.Сушка с замкнутой циркуляцией высушиваемого газа. Схема и н-х диаграмма.

- •41. Процесс адсорбции. Динамическая и статическая активности адсорбентов. Условия, влияющие на

- •42. Физическая сущность процесса адсорбции. Адсорбенты. Условия, способствующие протеканию процесса адсорбции.

- •43. Ионообменные процессы – основные закономерности,

- •44. Кристаллизация. Основные способы проведения кристаллизация. Равновесие в процессах кристаллизации.

- •45. Мембранные процессы. Классификация мембранных процессов в зависимости от их механизма. Область применения.

- •46. Влияние различных параметров на селективность и проницаемость мембран

- •47. Материальный и тепловой баланс изогидрической кристаллизации

- •48. Материальный и тепловой баланс кристаллизации с удалением части растворителя.

24.Гидравлический расчет тарельчатых абсорбционных(ректификационных)колонн.

Перепад давления на ситчатой работающей тарелке может быть определен по уравнению

![]() (13.17)

(13.17)

где

![]() — перепад давления на «сухой» тарелке

в кгс/м2;

ра

—

перепад давления, необходимый для

преодоления сил поверхностного

натяжения в кгс/м2;

рж—

перепад

давления, необходимый для преодоления

веса столба жидкости на тарелке,

в кгс/м2.

Величину

Ара

легко

определить по величине поверхностного

натяжения. Очевидно, что в момент

отрыва пузыря в жидкости

— перепад давления на «сухой» тарелке

в кгс/м2;

ра

—

перепад давления, необходимый для

преодоления сил поверхностного

натяжения в кгс/м2;

рж—

перепад

давления, необходимый для преодоления

веса столба жидкости на тарелке,

в кгс/м2.

Величину

Ара

легко

определить по величине поверхностного

натяжения. Очевидно, что в момент

отрыва пузыря в жидкости

![]() или

или

![]()

где а — поверхностное натяжение на границе фаз в кгс/м; da — диаметр отверстия в тарелке в м.Величины Арс и Арж могут быть вычислены на основании данных Аксельрода Л. С:

![]()

![]()

![]()

где w0 — скорость газового (парового) потока в отверстиях в м/сек; Уа ~ удельный вес газа (пара) в кгс/м*; к = 0,5 — отношение удельного веса пены на тарелке к удельному весу чистой жидкости; z — высота сливной перегородки в м; h — величина напора слоя небарботируемой жидкости у сливной перегородки.

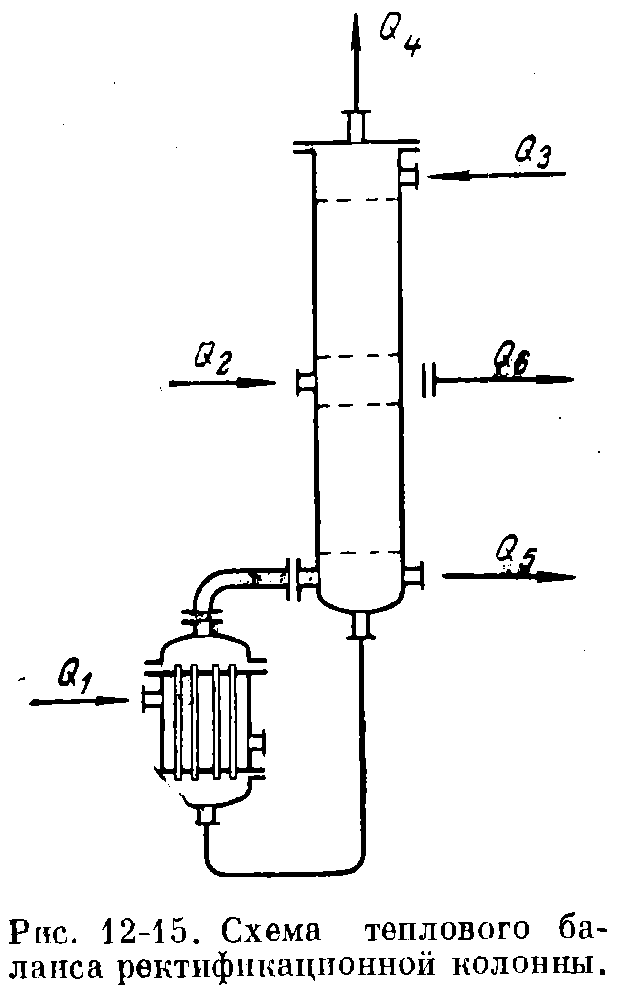

21. Тепловой баланс процесса ректификации

вз

М.

Вг

При принятых обозначениях тепловой баланс процесса может быть выражен равенством:

![]() (12.58)

(12.58)

Или

![]()

![]()

Qi + G,

где cf, ср, сш — теплоемкости соответственно исходной смеси, дистиллята, остатка, кДж/кг*град;,tр. tw — температура исходной смеси, дистиллята и остатка ,°С; rр — теплота испарения дистиллята в ккал/кг; остальные обозначения прежние. Из уравнения (12.59) находим расход тепла на проведение процесса ректификации:

![]() (12-60)

(12-60)

Если нагревание в кипятильнике производится водяным паром , расход его на проведение процесса составит

![]()

Х-в

(12.61)

Где

![]() —

энтальпия водяного пара в ккал/кг;

—

энтальпия водяного пара в ккал/кг;

![]() — температура конденсата в °С.

— температура конденсата в °С.

25.ГИДРОДИНАМИЧЕСКИЕ РЕЖИМЫ РАБОТЫ НАСАДОЧНОЙ КОЛОННЫ.

Насадочные колонны могут работать либо в пленочном режиме либо в режиме близком к захлебыванию -режиме повисания жидкости .Наиболее интенсивно насадочные колонны работают в режиме подвисания. Контакт газа и жидкости в насадочной колонне , во время которого происходит обмен веществом и теплом между фазами, происходит , в основном, на смоченной поверхности насадки .Поверхность контакта фаз в насадочной колонне , через которую осуществляется массопередача , называют «активной поверхностью насадки».Она может быть как меньше так и больше геометрической поверхности насадки , и величина ее зависит от расхода газа и жидкости .При малом расходе жидкости ее может не хватить для смачивания всей поверхности насадки, поэтому расход жидкости («величина орошения»)должен обеспечивать полную смачиваемость всей поверхности насадки. При небольших расходах газа и жидкости трение между ними незначительно и количество удерживаемой жидкости не зависит от скорости газа. Контакт газа и жидкости происходит только на поверхности пленки жидкости , стекающей по насадке. Это пленочный режим. С увеличением скорости газа возрастает трение между газом и жидкостью и, вследствие этого происходит торможение жидкости: скорость стекания уменьшается , а толщина пленки увеличивается .Возрастание количества жидкости в слое насадки ведет к уменьшению сечения для прохода газа , срыву пленки жидкости и возникновению явления барботажа. Это приводит к увеличению поверхности контакта фаз , которая становится больше геометрической поверхности насадки .-Режим подвисания. Дальнейшее увеличение скорости газа приводит к возрастанию количества жидкости в насадке до того момента , когда сила трения газа о жидкость уравновесит силу тяжести жидкости , находящейся в слое насадки. Этот момент характеризуется полным затоплением насадки и называется « точкой захлебывания » .Работа промышленных насадочных колонн в точке захлебывания сопровождается значительными колебаниями гидравлического сопротивления вследствие неустойчивости течения газа и жидкости .Таким образом скорость газа в точке захлебывания является предельной скоростью и поэтому рабочая скорость газа в насадочных колоннах должна быть меньше скорости в точке захлебывания.

26.СХЕМА УСТАНОВКИ ДЛЯ ОСУЩЕСТВЛЕНИЯ СМЕСИТЕЛЬНО ОТСТОЙНОЙ ЭКСТРАКЦИИ .ПОСТРОЕНИЕ РАБОЧЕЙ ЛИНИИ ПРОЦЕССА

Д ля

осуществления одной ступени экстракции

( смешение фаз и их последующее разделение

) можно использовать один аппарат , в

котором процесс проводят периодически

( вначале перемешивание , затем расслоение

) или два аппарата ; в одном перемешивание

, а во втором –расслоение(отстаивание

) –процесс проводят непрерывным способом.

При перемешивании одна из жидкостей

диспергируется на мелкие капли которые

распределяются в другой жидкости (

сплошная фаза )Простейшим смесительно

–отстойным экстрактором периодического

действия является аппарат с мешалкой

.При проведений экстракции однократной

экстракции непрерывным способом

используют агрегат, состоящий из

отстойника и смесителя . В смеситель

типа аппарат с мешалкой исходный раствор

и растворитель вводятся непрерывно ,

а смесь также непрерывно выводится из

аппарата в последующий отстойник .Ввод

жидкости L

и G

в смеситель этого типа (и вывод) можно

осуществлять самотеком.

ля

осуществления одной ступени экстракции

( смешение фаз и их последующее разделение

) можно использовать один аппарат , в

котором процесс проводят периодически

( вначале перемешивание , затем расслоение

) или два аппарата ; в одном перемешивание

, а во втором –расслоение(отстаивание

) –процесс проводят непрерывным способом.

При перемешивании одна из жидкостей

диспергируется на мелкие капли которые

распределяются в другой жидкости (

сплошная фаза )Простейшим смесительно

–отстойным экстрактором периодического

действия является аппарат с мешалкой

.При проведений экстракции однократной

экстракции непрерывным способом

используют агрегат, состоящий из

отстойника и смесителя . В смеситель

типа аппарат с мешалкой исходный раствор

и растворитель вводятся непрерывно ,

а смесь также непрерывно выводится из

аппарата в последующий отстойник .Ввод

жидкости L

и G

в смеситель этого типа (и вывод) можно

осуществлять самотеком.

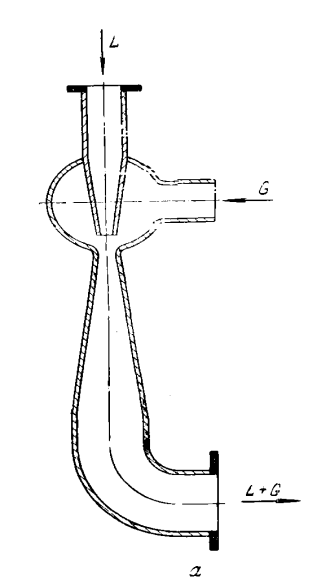

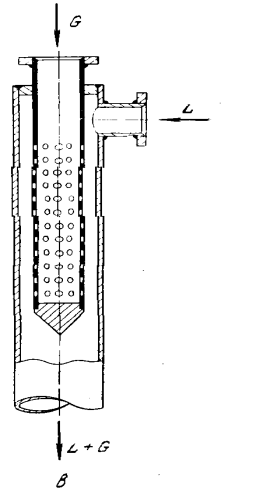

А)Инжекторный смеситель .Жидкость L с большой скорость вытекает из сопла и засасывает за счет своей кинетической энергии другую жидкостьG.Протекая через диффузор обе жидкости смешиваются , образовавшаяся смесь вытекает в отстойник .Для ввода жидкостей требуется один насос.

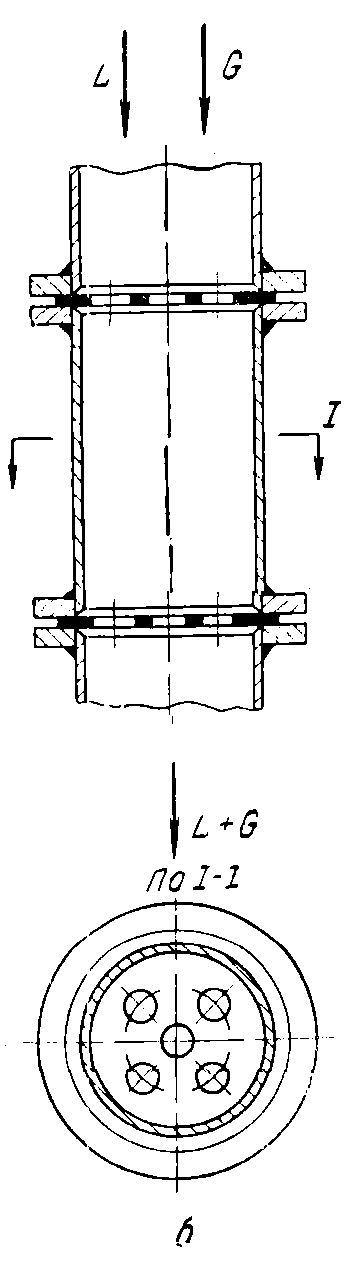

Б

)Диафрагменный

смеситель –представляет собой

цилиндрический аппарат между

фланцами-диафрагмы с несколькими

отверстиями. Жидкости L

,G

проходя через отверстия перемешиваются

и направляются из смесителя в отстойник

.

)Диафрагменный

смеситель –представляет собой

цилиндрический аппарат между

фланцами-диафрагмы с несколькими

отверстиями. Жидкости L

,G

проходя через отверстия перемешиваются

и направляются из смесителя в отстойник

.

В)Трубчатый смеситель состоит из двух концентрических труб в которые жидкости L ,G поступают раздельно. Из отверстий внутренней трубы в кольцевой зазор между трубами с большой скоростью вытекает жидкость G и смешивается там с жидкостью L .

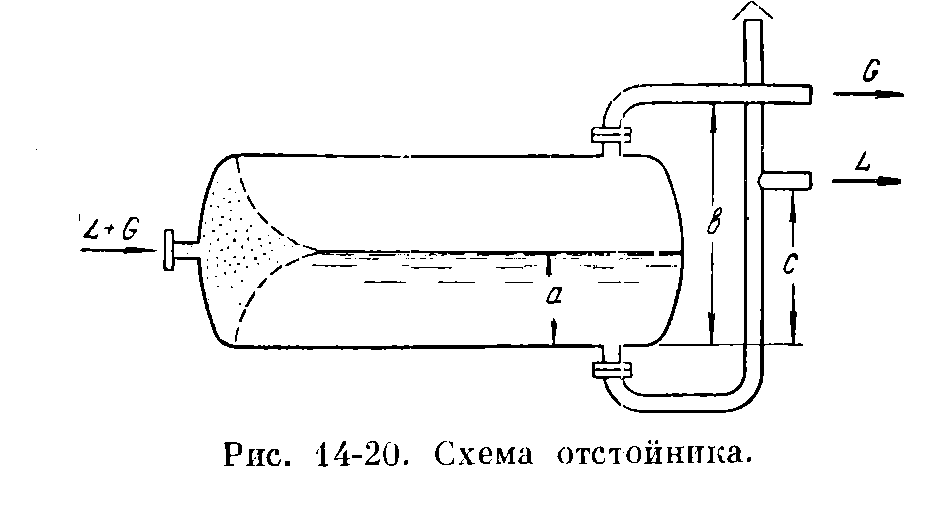

П ростейший

отстойник представляет собой горизонтальную

емость. Легкая фракция сливается через

верхний штуцер , а тяжелая через

трубопровод.

ростейший

отстойник представляет собой горизонтальную

емость. Легкая фракция сливается через

верхний штуцер , а тяжелая через

трубопровод.

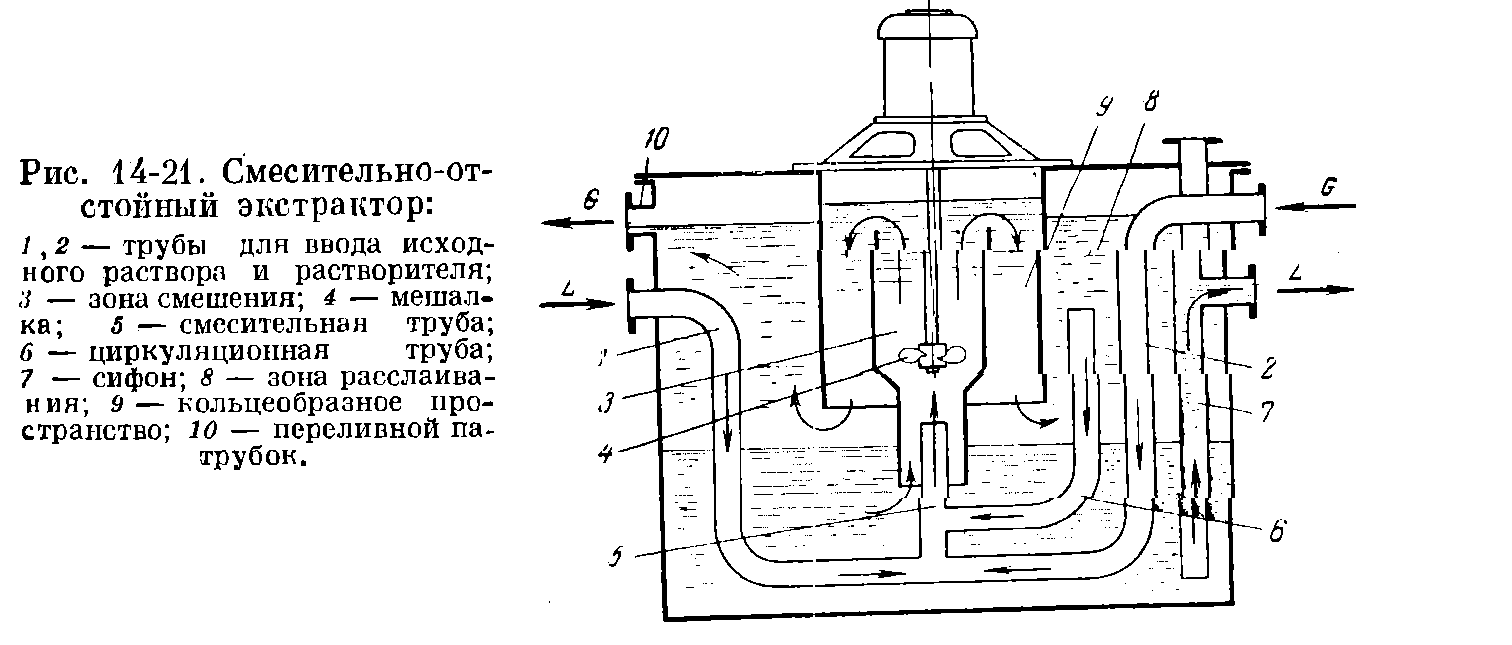

В промышленности используют

смесительно-отстойные экстракторы ,в

которых осуществляется и смешение и

разделение одновременно. Исходный

раствор L

и растворитель G

по трубам 1 и 2 поступают в зону

перемешивания 3 причем на входе в нее

жидкости перемешиваются же в трубе 5

а затем мешалкой 4. Смесь поднимается

вверх и перетекая через кольцеобразное

пространство 9 попадает в зону расслоения

8.Отставшаяся тяжелая жидкость L

выводится из корпуса аппарата через

сифонную трубку 7, а легкая жидкость

перетекает через переливной патрубок

10 .Аппарат имеет трубу 6, с помощью которой

обеспечивается рецеркуляция

взаимодействующих жидкостей через

смеситель

промышленности используют

смесительно-отстойные экстракторы ,в

которых осуществляется и смешение и

разделение одновременно. Исходный

раствор L

и растворитель G

по трубам 1 и 2 поступают в зону

перемешивания 3 причем на входе в нее

жидкости перемешиваются же в трубе 5

а затем мешалкой 4. Смесь поднимается

вверх и перетекая через кольцеобразное

пространство 9 попадает в зону расслоения

8.Отставшаяся тяжелая жидкость L

выводится из корпуса аппарата через

сифонную трубку 7, а легкая жидкость

перетекает через переливной патрубок

10 .Аппарат имеет трубу 6, с помощью которой

обеспечивается рецеркуляция

взаимодействующих жидкостей через

смеситель

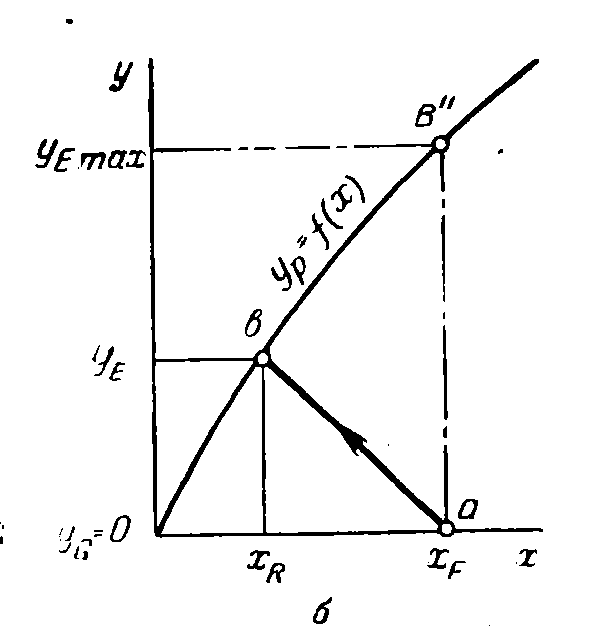

П ри

взаимной нерастворимости фаз процесс

однократной экстракции представим на

диаграмме х-у прямой ав –рабочая линия

ступени, тангенс угла наклона которой

равен отношению весовых загрузок

исходного раствора L(F)

и растворителя G

( S)

Если при увеличении количества

растворителя можно получить рафинад

любой степени чистоты , то предельное

насыщение раствор а определится точкой

Yемах

ри

взаимной нерастворимости фаз процесс

однократной экстракции представим на

диаграмме х-у прямой ав –рабочая линия

ступени, тангенс угла наклона которой

равен отношению весовых загрузок

исходного раствора L(F)

и растворителя G

( S)

Если при увеличении количества

растворителя можно получить рафинад

любой степени чистоты , то предельное

насыщение раствор а определится точкой

Yемах