- •Глава 1

- •§ 1. Основные этапы развития отечественного тракторостроения

- •§ 2. Основные этапы развития отечественного автомобилестроения

- •Глава 2

- •§ 1. Классификация тракторов и автомобилей

- •§ 2. Основные механизмы тракторов и автомобилей

- •Глава 3

- •§ 1. Классификация двигателей тракторов и автомобилей

- •§ 2. Основные механизмы и системы двигателей

- •§ 5. Рабочий цикл

- •§ 6. Рабочие циклы двухтактных двигателей

- •§ 7. Сравнение четырехтактных и двухтактных

- •§ 8. Сравнение дизелей с карбюраторными

- •§ 9. Работа многоцилиндрового двигателя

- •Глава 4

- •§ 1. Классификация автотрвкторных топлив

- •§ 2. Топливо для карбюраторных автотракторных двигателей

- •§ 3. Топливо для автотракторных дизелей

- •Глава 5

- •§ 1. Процесс впуска

- •9 Т. Маювяш 128

- •Глава 8 136

- •Глава 10 175

- •§ 2. Процесс сжатия

- •§ 3. Процесс сгорания (общие положения)

- •§ 4. Процесс сгорания в карбюраторных двигателях

- •§ 5. Процесс сгорания в дизелях

- •§ 6. Процесс расширения

- •§ 7. Процесс выпуска

- •§ 8. Показатели, характеризующие рабочий цикл

- •§ 9. Показатели, характеризующие эффективную работу двигателя

- •§ 10. Тепловой баланс двигателя

- •§ 11. Основные сравнительные параметры

- •§ 12. Определение основных размеров двигателя

- •§ 2. Уравновешивание двигателя

- •9 Т. Маювяш 128

- •Глава 8 136

- •Глава 10 175

- •1, 2, T, 4— шестерни; 5 — валики; 6 — противовесы

- •Глава 7

- •§ 1. Цилиндры и блок-картеры

- •§ 2. Головка цилиндров

- •§ 3. Поршни, поршневые кольца и пальцы

- •§ 4. Шатуны и шатунные подшипники

- •§ 5. Коленчатые валы и коренные подшипники

- •—Первая коренная шейка кОлейчаТвМ вала;

- •— Ведущая Шестерня; б — шиояка; ' — штяфт.

- •§ 6. Гаситель крутильных колебаний

- •§ 8. Крепление двигателя на раме трактора

- •§ 9. Неисправности кривошипно-шатунного механизма

- •Глава 8

- •§ 1. Работа клапанного механизма газораспределения

- •§ 2. Детали клапанного .Механизма газораспределения

- •§ 3. Декомпрессионный механизм

- •§ 4. Неисправности механизма газораспределения и их устранение

- •Глава 9

- •§ 1. Схемы систем питания двигателей

- •§ 2. Топливные баки

- •§ 4. Топливоподкачивакмцие насосы

- •§ 5. Техническое обслуживание топливных баков,

- •Глава 10

- •§ 1. Воздухоочистители

- •§ 2. Впускные и выпускные трубопроводы

- •§ 3. Наддув двигателей турбокомпрессором

- •§ 4. Техническое обслуживание воздухоочистителей,

- •Глава 11

- •§ 1. Схема работы простейшего карбюратора

- •§ 2. Работа карбюратора при различных режимах работы

- •§ 3. Устройство карбюратора для получения горючей смеси

- •§ 4. Устройство и работа карбюратора к-06

- •§ 5. Устройство и работа карбюратора к-88а

- •§ 6. Устройство и работа ограничителя максимальной

- •§ 7. Техническое обслуживание карбюраторов

- •Глава 12

- •§ 1. Смесеобразование в дизелях

- •§ 2. Устройство и работа рядных топливных насосов

- •§ 3. Распределительный топливный насос высокого

- •§ 4. Привод топливных насосов

- •§ 5. Автоматическая муфта опережения впрыска топлива

- •§ 6. Форсунки и топливопроводы

- •Глава 13 регуляторы скорости

- •§ 1. Назначение и классификация регуляторов

- •§ 2. Однорежимные регуляторы

- •§ 3. Всережимные регуляторы

- •§ 4. Основные показатели работы регулятора

- •§ 1. Техническое обслуживание приборов

- •§ 2. Удаление воздуха из топливоподающей

- •§ 3. Проверка работы форсунки и регулировка ее

- •§ 4. Проверка состояния насосных элементов

- •§ 5. Проверка и регулировка угла опережения

- •12 А. М. Гуревич, е. М. Сорокин 177

- •Глава 15

- •§ 1. Общие сведения о трении и смазочных

- •§ 2. Смазочные масла и их свойства

- •§ 3. Пластичные смазки

- •§ 4. Охлаждающие жидкости

- •Глава 16

- •§ 1. Классификация систем смазки двигателей

- •§ 2. Схемы систем смазки

- •§ 3. Вентиляция картера двигателя

- •Рнс. 155. Схема вентиляции картера двигателя зил-130:

- •§ 4. Устройство масляных насос ов

- •§ 5. Устройство фильтров очистки масла

- •Рнс. 160. Масляные радиаторы:

- •§ 7. Техническое обслуживание системы

- •Глава 17

- •§ 1. Классификация и схемы действия систем

- •§ 2. Устройство радиаторов и термостатов

- •§ 4. Закрытая система охлаждения с принудительной циркуляцией

- •Глава 18

- •§ 1. Общие сведения

- •§ 2. Генераторы переменного тока с электромагнитным

- •§ 3. Бесконтактные индукторные генераторы переменного

- •§ 4. Транзисторные регуляторы напряжения

- •§ 5. Аккумуляторные батареи

- •Глава 19

- •§ 1. Общие сведения

- •§ 2. Свечи зажигания

- •Глава 20

- •§ 1. Общие сведения о батарейном зажигании

- •§ 2. Катушки зажигания и прерыватели-распределители

- •§ 3. Транзисторные системы зажигания

- •§ 4. Принцип действия и устройство

- •Глава 21

- •§ 1. Общие сведения

- •Рнс. 188. Схемы стартеров:

- •Глава 22

- •§ 1. Осветительные, контрольно-измерительные

- •§ 2. Распределительная аппаратура, электродвигатели,

- •Глава 23

- •§ 1. Система пуска

- •§ 2. Подогреватели

- •Глава 24

- •§ 1. Пусковые двигатели пд-10у, пд-8 и п-23м

- •§ 2. Силовая передача системы пуска вспомогательным

- •§ 3. Техническое обслуживание системы пуска

- •Глава 25

- •§ 1. Пуск и остановка карбюраторного автомобильного

- •§ 2. Пуск и остановка тракторного дизеля

- •§ 3. Пуск двигателей в условиях низких

- •Глава 26

- •§ 1. Общие сведения

- •§ 2. Скоростные характеристики

- •§ 3. Нагрузочные характеристики

- •§ 4. Регулировочные характеристики

- •§ 5. Пусковые характеристики и характеристики

- •Глава 27

- •§ 1. Устройство стендов

- •§ 2. Общая методика испытаний

- •Глава 28

- •§ 1. Назначение и классификация трансмиссий

- •§ 2. Механические трансмиссии

- •§ 3. Крутящий момент колеса, передаточные числа

- •§ 4. Гидромеханические трансмиссии

- •§ 5. Гидрообъемные трансмиссии

- •§ 6. Крутящий момент, передаточное число и к. П. Д.

- •§ 7. Регулирование крутящего момента

- •§ 9. Электромеханические трансмиссии

- •Глава 29

- •§ 1. Общие сведения

- •§ 2. Типовые схемы сцеплений

- •§ 3. Сцепления с механическим приводом

- •§ 4. Сцепления с механическим или гидравлическим

- •§ 5. Сцепления с механическим приводом

- •Глава 30

- •§ 1. Общие сведения

- •§ 2. Основные детали и элементы коробок

- •§ 3. Автомобильные трехвальные коробки

- •§ 4. Тракторные коробки передач с переключением

- •§ 5. Тракторные коробки передач с переключением

- •21 А. .4. Гурмня, е. М. Сор ват 321

- •§ 6. Раздаточные коробки

- •§ 7. Ходоуменьшители

- •Глава 31

- •§ 1. Промежуточные соединения

- •§ 2. Карданные передачи

- •Глава 32

- •§ 1. Общие сведения

- •§ 2. Главная передача

- •§ 3. Дифференциал и валы ведущих колес

- •§ 4. Механизм поворота гусеничных тракторов

- •§ 5. Приводы механизмов поворота гусеничных

- •§ 6. Конечные передачи

- •§ 7. Ведущие мосты колесных тракторов

- •§ 8. Ведущие мосты колесных универсально-

- •§ 9. Ведущие мосты гусеничных тракторов

- •§ 10. Ведущие мосты автомобилей

- •§ 11. Техническое обслуживание механизмов

- •Глава 33

- •§ 1. Основные элементы ходовой части

- •§ 2. Проходимость трактора (автомобиля)

- •§ 3. Плавность хода

- •Глава 34

- •§ 1. Несущие системы. Общие сведения

- •§ 2. Устройство несущих систем тракторов

- •1, 2, 3, 4, 10 — Кронштейны; 5 — бугель; 6, 8 — поперечные брусья; 7, 9 — продольные балки; и — упор; 12 — крюк; 13 — передний брус.

- •§ 3. Подвески. Общие сведения

- •§ 5. Устройство подвесок гусеничного

- •Глава 35

- •§ 1. Колесный движитель

- •§ 2. Колеса

- •§ 3. Гусеничный движитель

- •§ 4. Устройство гусеничного движителя

- •§ 5. Устройство гусеничного движителя

- •§ 6. Техническое обслуживание ходовой чвсти

- •Глава 36

- •§ 1. Общие сведения

- •§ 2. Кинематика поворота и передаточное число

- •§ 3. Стабилизация, развал и схождение управляемых

- •§ 4. Рулевое управление тракторов и автомобилей

- •§ 5. Рулевое управление тракторов

- •§ 6. Техническое обслуживание рулевого

- •Глава 37

- •§ 1. Общие сведения

- •§ 2. Тормозные системы с гидравлическим

- •§ 4. Техническое обслуживание тормозных

- •Глава 38

- •§ 1. Общие сведения

- •§ 2. Насосы и распределители

- •§ 3. Силовые цилиндры

- •§ 4. Баки, трубопроводы и арматура

- •§ 5. Навесные устройства

- •§ 6. Регуляторы глубины обработки почвы

- •§ 7. Догружатели ведущих нолес

- •§ 8. Техническое обслуживание гидравлической

- •Глава 39

- •§ 1. Рабочее оборудование тракторов и вспомогательное

- •§ 2. Кабины тракторов и автомобилей

- •Глава 40

- •§ 1. Качение колеса

- •§ 2. Тяговый баланс колесной машины

- •§ 3. Баланс мощности колесной машины

- •§ 5. Динамическая характеристика автомобиля

- •9 Т. Маювяш 128

- •Глава 8 136

- •Глава 10 175

- •§ 6. Ускорение, время и путь разгона автомобиля

- •§ 7. Топливная экономичность автомобиля

- •§ 8. Баланс мощности, тяговый баланс и центр

- •§ 9, Измерители тормозных качёств автомобиля

- •Глава 41

- •§ 1. Определение общетехнических показателей

- •§ 2. Требования техники безопасности

- •§ 3. Тяговые испытания трактора и испытания

- •§ 4. Эксплуатационно-технологические испытания

- •9 Т. Маювяш 128

- •Глава 8 136

- •Глава 10 175

- •Краткая техническая характеристика основных моделей тракторов

- •Продолжение прил. I

- •Продолжение прил. 1

- •Продолжение прил. 1

- •Краткая техническая характеристика основных моделей автомобилей

- •Краткая характеристика основных моделей автотракторных двигателей

- •Продолжение

- •Коэффициенты сопротивления качению f и коэффициенты сцепления ф тракторов

- •9 Т. Маювяш 128

- •Глава 8 136

- •Глава 10 175

- •1 На это указывает последняя буква «т» в марке насоса. Ю а. М.. Гуревич, е. М. Сорокин 145

- •1 Здесь рассматриваются топливопроводы низкого давления всех типов двигателей.

- •1 Осевым он называется потому, что поток воздуха движется в направлении оеи вентилятора.

§ 3. Поршни, поршневые кольца и пальцы

Поршень устанавливают в цилиндре с небольшим зазором. Он вос- принимает давление расширяющихся газов и передает его через порш- невой палец и шатун на коленчатый вал.

Поршень подвергается действию высоких температур и давлений (в дизелях до 9 МПа) и движется со значительной скоростью (до 15 м/с). Неравномерное движение поршня приводит к возникновению сил инерции, которые у многооборотных двигателей достигают боль- ших значений. В соответствии с условиями работы материал поршня должен обладать высокими механическими качествами и износостой- костью, быть легким, хорошо отводить тепло. Этим требованиям удов- летворяют алюминиевые сплавы АК4, AJI-25, AJI-30 и др.

К недостаткам поршней из алюминиевых сплавов следует отнести большой коэффициент линейного расширения (вследствие чего прихо- дится увеличивать зазор между стенками цилиндра и поршнем) и ухудшение механических качеств с повышением температуры. Для уст- ранения последнего недостатка поршни из алюминиевых сплавов тер- мически обрабатывают.

Поршень (рис. 48) состоит из днища 1, уплотняющей части (го- ловки) 3 и направляющей части (юбки) 4.

Днище делают плоским или сложной фасонной формы. У дизелей днище поршня обычно имеет фасонную форму, которая зависит от спо- соба смесеобразования и расположения клапанов и форсунки. Внутри поршня на его боковых стенках имеется два прилива 8, так называе-

Рис.

48. Поршень, поршневые кольца и палец

дизеля А-41:

/

— днище;

2— камера

сгорания:

3 — уплотняющая

часть (головка):

4 —

направляющая

часть (юбка); 5 — канал в стержне шатуна;

6 — шатун;

7

— втулка верхней головки шатуна;

5—бобышка;

9 — канавка

для мае-

лосъемного кольца;

10—поршневой

палец; И— стопорное кольцо;

12 —

канавка

для компрессионного кольца;

13 — компрессионное

кольцо;

14 —

ыаглосъемное

кольцо;

15 — кольцевая

канавка.

большим зазором по диаметру меж- ду цилиндром и направляющей ча- стью (юбкой) поршня. Зазор пред- отвращает заедание в цилиндре на- гретого поршня и обеспечивает об- разование масляной пленки между ними. Нагревание поршня по высо- те, а следовательно, и расширение его различные: большее у днища, меньшее в юбке. Поэтому диаметр поршня в головке меньше, чем в юб- ке.

Для получения минимального зазора между юбкой и стенкой ци- линдра в холодном двигателе и уст- ранения заедания поршня при его нагревании юбки поршней из алю- миниевого сплава делают в поперечном сечении овальной формы, ко- нусные по высоте и с разрезами. С этой же целью у поршней двигате- лей Д-37Е, СМД-60, ЗИЛ-130 и некоторых других на наружной повер- хности в зоне расположения бобышек снимают часть металла, делая неглубокие вырезы прямоугольной формы, называемые холодильника- ми 4 (рис. 49,а).

Направляющие части поршней, имеющие разрезы, обладают пру- жинящими свойствами и при различных температурных условиях плотно прилегают к стеикам цилиндров. Формы разрезов бывают раз- личные (рис. 50, а, б): несквозной П-образный (двигатели ГАЗ-52), несквозной Т-образный (двигатели 24Д, ЗМЗ-4511 и ГАЗ-53).

Поршни с разрезными юбками устанавливаются в цилиндры так, чтобы сторона, ослабленная разрезом, испытывала воздействие мень- шей нормальной силы N (см. рис. 31), то есть разрезом вправо (если смотреть иа двигатель спереди).

Если юбка поршня имеет овальную форму, то меньшая ось овала располагается в плоскости оси поршневого пальца. Нагреваясь, пор- шень сильнее расширяется в этой плоскости за счет большего количе- ства металла, сосредоточенного в бобышках. Поэтому при работе дви- гателя юбка из овальной делается цилиндрической, и зазор между ней и цилиндром в различных радиальных направлениях становится оди- наковым. Разность между большой и малой осями овальной юбки у поршней колеблется в пределах 0,14—0,52 мм.

В тело поршня двигателя ВАЗ-2101 залиты две стальные термо- регулирующие пластины, способствующие равномерному распределе- нию теплоты и увеличивающие механическую прочность поршня.

Высота юбки у поршня выбирается такой, чтобы при передаче им нормальной силы N давление на стенки цилиндра не превышало 0,3 МПа.

Рис.

50. Поршни автомобильных дви-

гателей:

а

— с несквозной П-образной прорезью

(двигатели

ГАЗ-52); б —с несквозной Т-

образной

прорезью (двигатели 24Д,

ЗМЗ-451

и ГАЭ-53).

Для улучшения приработки поршня с цилиндром трущиеся поверх- ности поршней некоторых двигателей (например, 24Д, ГАЭ-53, ЗИЛ-130) покрывают тонким слоем (0,004—0,006 мм) олова. У двигате- лей 24Д, ГАЭ-53, ЗИЛ-130, А-41, А-01М и ЯМЗ 1 для прохода противо-

весов коленчатого вала при нижнем положении поршня и облегчения поршня часть его юбки под бобышками удалена.

Чтобы облегчить подбор поршней к цилиндру и поршневых паль- цев по отверстиям в бобышках с необходимым зазором, поршни сорти- руют на размерные группы в пределах допуска по диаметрам юбки и отверстиям в бобышках.

Метки, обозначающие размерные группы, обычно делаются на дни- ще поршня (рис. 48 — буква М, рис. 49, а — буква А). Соответственно сортируются на размерные группы цилиндры и поршневые пальцы. У гильзы цилиндра метка размерной группы делается на верхнем тор- це. С целью облегчения подбора одинаковых по массе поршней обычно на днище ставят еще и метку группы по массе.

У большинства двигателей поршни на днище имеют метки, напри- мер лыски 8 (рис. 49, а), или стрелки (рис. 50,а), указывающие пра- вильное положение поршня в цилиндре.

Поршневые кольца по назначению разделяют на компрессион- ные и маслосъемные. Их изготовляют из легированного чугуна или стали.

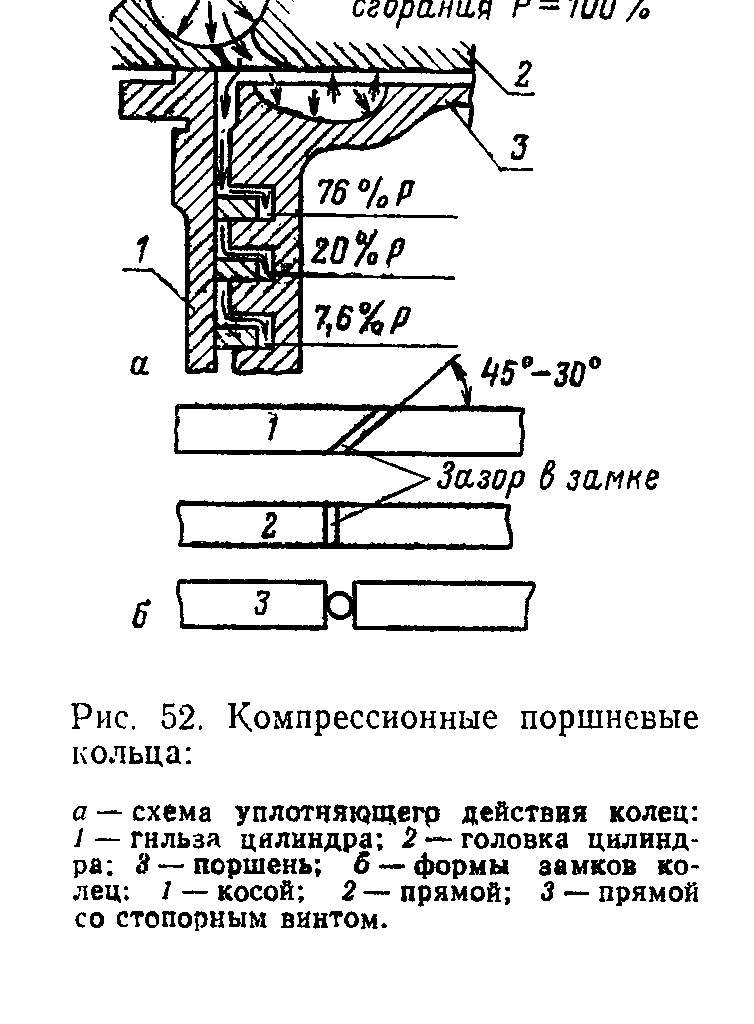

Поршневые компрессионные кольца (рис. 51, а) служат для уплот- нения зазора между поршнем и стенкой цилиндра. В результате их ус- тановки предотвращается прорыв воздуха и газов из пространства над поршнем в картер, а также проникновение масла в камеру сгорания. Одновременно компрессионные кольца отводят тепло от головки порш- ня к стенкам цилиндров.

Поршневые маслосъемные кольца (рис. 51,6) предназначены для снятия излишков масла со стенки цилиндра.

Для надежной работы кольца должны плотно, без просветов, приле- гать к зеркалу цилиндра по всей окружности.

Наружный диаметр кольца в свободном состоянии (не вставленно- го в цилиндр) несколько больше внутреннего диаметра цилиндра. В од- ном месте по окружности часть кольца вырезана, вследствие этого кольцо при постановке в цилиндр пружинит и хорошо прилегает к его поверхности.

Небольшое количество газов из надпоршневого пространства про- никает в зазоры между внутренними цилиндрическими поверхностями компрессионных колец и поршневых канавок. При этом давление (рис. 52, а) и скорость газов постепенно уменьшаются. Эти газы тоже прижимают кольца к стенкам цилиндра. Таким образом, компрессион- ные кольца прижаты к стенке цилиндра силами своей упругости и дав- ления газов.

Вырез 3 (рис. 51) в поршневом коль- це называется замком. При постановке кольца в цилиндр в его замке должен быть оставлен зазор в несколько деся- тых миллиметра (0,2—0,8 мм), обеспечи- вающий возможность расширения коль- ца при нагревании. Формы замков порш- невых колец показаны на рисунке 52,6. Наибольшее распространение получило кольцо с прямым замком, так как оно проще и дешевле в изготовлении и соз- дает достаточную герметичность.

В канавках на поршне кольца так- же устанавливают по высоте с неболь- шим зазором (от сотых до нескольких Рис- 51- Поршневые кольца:

десятых долей миллиметра), с тем ЧТО- а ~ компрессионное кольцо: б- мас-

г / > лосъемное кольцо: / — канавка масло-

65

5 А. М. Гурмэт, Б. М. Сорок»

ДьПленил! газоВ8камере цем выше расположено на порш- не кольцо, тем больше оно нагревает- ся, поэтому величины зазоров в замках и по высоте у верхних поршневых ко- лец больше, чем у нижних.

Компрессионные кольца, сопри- касаясь с рабочей поверхностью ци- линдра, передают ей теплоту, воспри- нимаемую в процессе работы от поршня. Таким образом уменьшается температура верхней, наиболее нагре- той части поршня, непосредственно не прилегающей к стенкам цилиндра.

Если поршневые кольца неплотно прилегают к стенке цилиндра, то га- зы, прорываясь даже через незначи- тельные просветы между стенкой ци- линдра и кольцами, вызывают пере- грев колец. В результате этого масло, находящееся между поршнем и стен- кой цилиндра, окисляется,

Углеродистые вещества (лаковые отложения), образующиеся при этом, заполняют зазоры между стенками канавок поршня и кольцами. Движение колец будет затруднено, и они перестанут свободно перемещаться и пружинить. Это явление носит название пригорания (закоксования) колец и сопровождается потерей двигателем мощности и повышенным расходом масла.

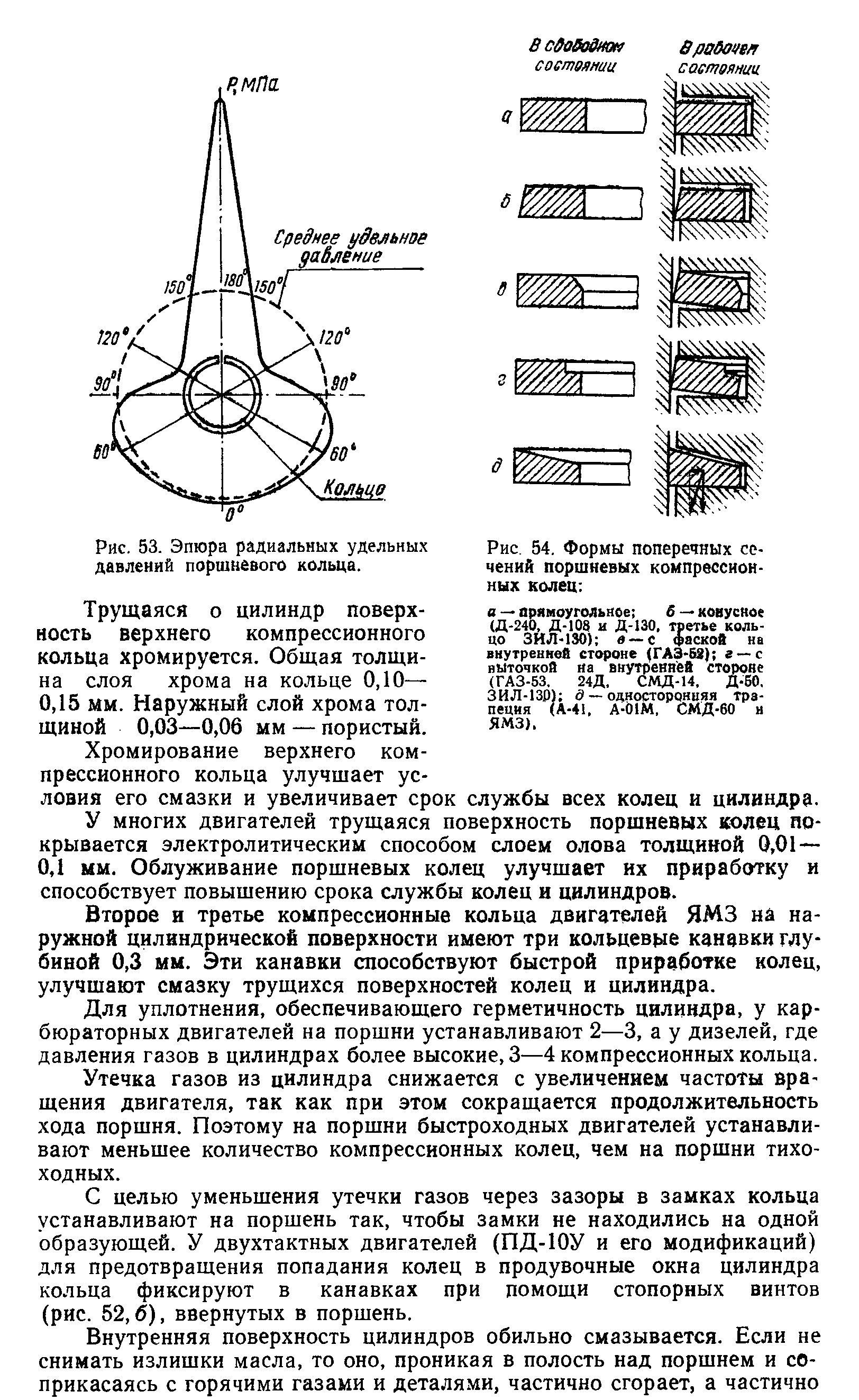

Для обеспечения длительного плотного прилегания поршневых ко- лец по всей окружности к стенке цилиндра кольца изготовляют с не- равномерным радиальным удельным давлением по окружности (рис.53). Наибольшее давление у аамка. Такое распределение радиальных удельных давлений достигается специальной формой отливки кольца и его механической обработкой.

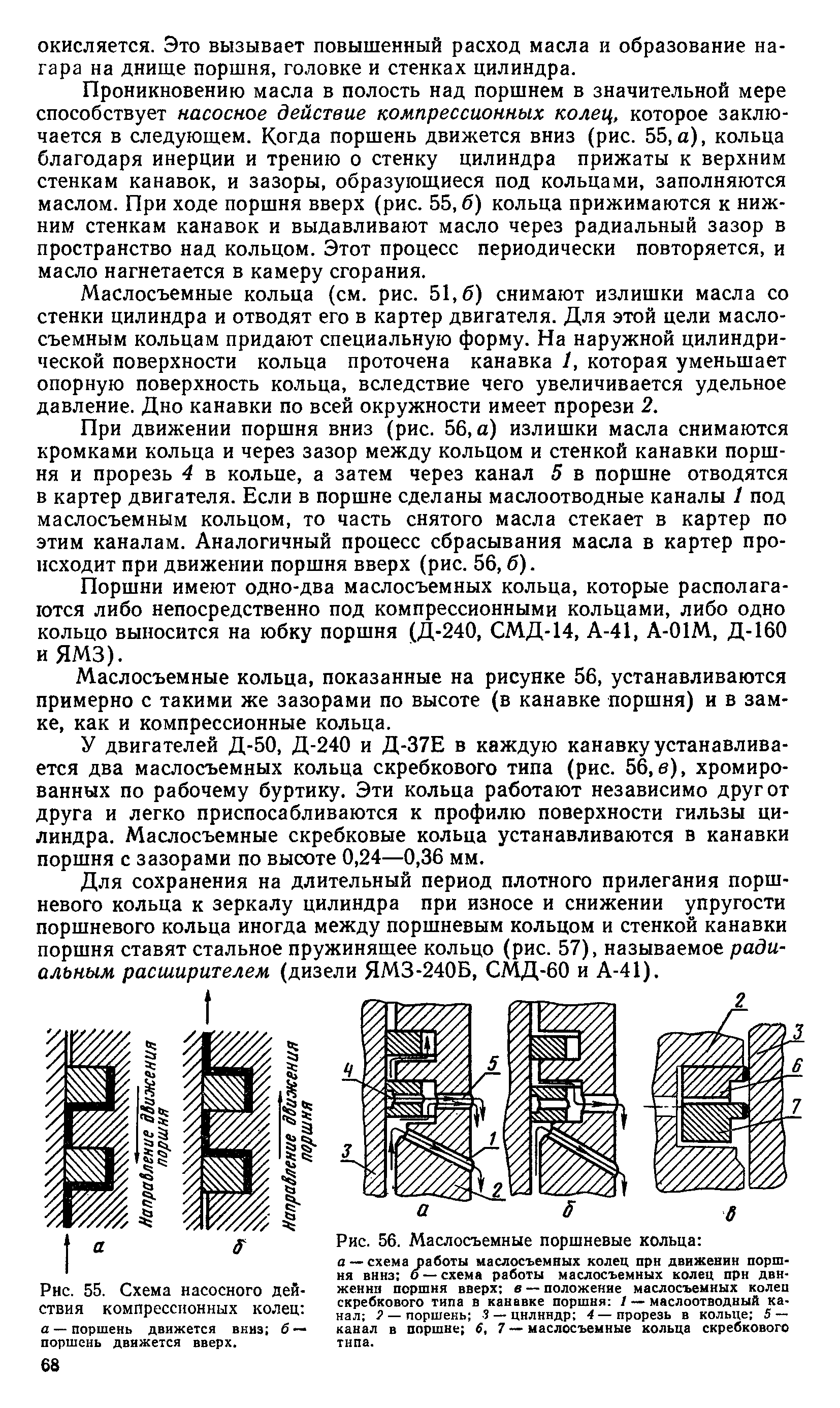

В поперечном сечении компрессионные кольца могут иметь различ- ную форму (рис. 54). По сравнению с кольцом прямоугольного сечения (а) кольцо с конической наружной поверхностью (б) имеет меньшую опорную поверхность, поэтому удельное давление, которое оно оказывает на стенку цилиндра, больше. Это обеспечивает конусному кольцу хоро- ший контакт по всей окружности с зеркалом цилиндра и, следовательно, быструю приработку. Последнее обстоятельство увеличивает срок службы поршневых колец. По мере износа конусного кольца полоса его контакта с зеркалом цилиндра по высоте увеличивается.

Компрессионные кольца двигателей ГАЗ-52, 24Д, ГАЭ-53, ЗИЛ-130, СМД-14, Д-50 и других (рис. 54, в, г) имеют по внутреннему диаметру сверху кольца фаску или выточку. При установке таких колец в цилиндр они деформируются (скручиваются) и прилегают к зеркалу цилиндра нижней кромкой (рабочее состояние). Поэтому скручивающиеся кольца работают подобно конусным и в то же время уменьшают перемещение колец в вертикальном направлении. Поршневые кольца с фасками и выточками ставят на поршни так, чтобы фаски или выточки были на- правлены зверх.

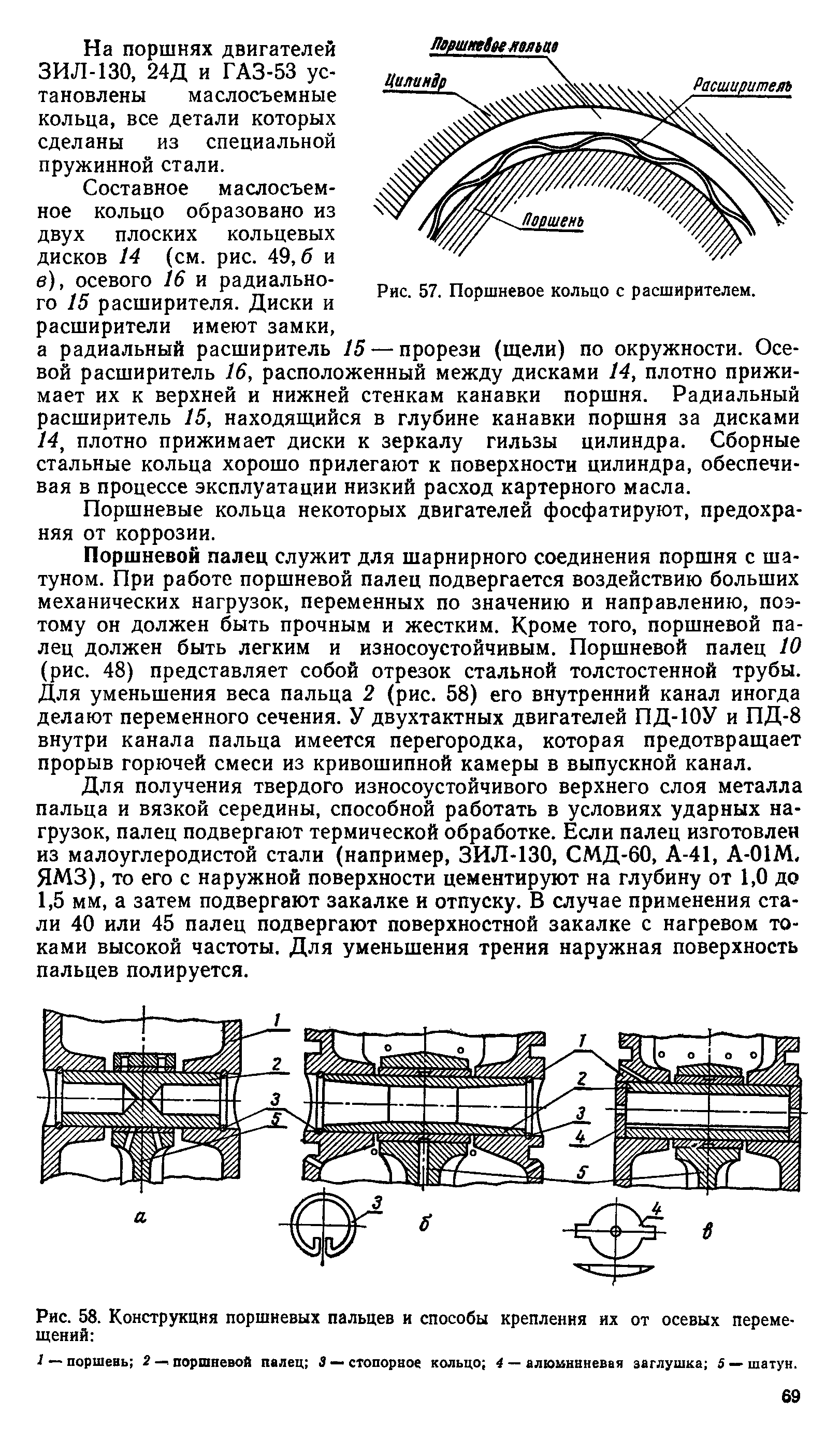

Своими концами палец 2 устанавливается в отверстия бобышек порщня 1, а средней частью проходит через отверстие верхней головки шатуна 5. Чтобц палец не касался зеркала цилиндра, он имеет длину, несколько меньшую, чем диаметр поршня, и удерживается от осевых перемещений либо стопорными пружинящими кольцами 3 (рие. 68, а и б), которые вставляютря в канавки обеих бобышек поршня (Д-37Е, СМД-60, А-01М, А-41, ГАЭ-53 и др.), либо (П-23М) алюминиевыми за- глушками 4 (рис. 58,в).

У современных двигателей поршневой палец во время работы сво- бодно поворачивается в бобышках поршня и в верхней головке шатуна, поэтому его называют плавающим.

При сборке в бобышки поршня палец устанавливают с небольшим натягом. Материал поршня (алюминиевые сплавы) имеет больцшй ко- эффициент линейного расширения, чем материал пальца (сталь). При достижении поршнем и пальцем рабочей температуры палец расщиря- етея в меньшей степени, чем отверстие для него в бобышках поршня, и поэтому палец получает возможность поворачиваться в бобышках. Для облегчения установки пальца поршень при сборке нагревают до 85— 150" С и после этого устанавливают в него палец.

В бобышках поршня налец смазывается маслом, снимаемым малоеъемными кольцами и разбрызгиваемым коленчатым валом. У не- которых двигателей для лучшего поступления масла к трущимся поверх- ностям бобышек и пальца в бобышках сделаны сверления,