- •1. Інформаційний огляд

- •Особливості компонування технологічних схем газових промислів

- •Призначення та особливості компонування обладнання для комплексної підготовки газу

- •Компресорні станції

- •Теплообмінне обладнання

- •Відцентрові насоси для трубопровідного транспортування нафтопродуктів

- •Поршневі насоси для перекачування нафтопродуктів

- •Пружинний клапан

- •Мембранний клапан

- •Імпульсний клапан

- •Висновки до розділу

- •Опис технологічного обладнання

- •Основне функціональне обладнання технологічного комплексу для комплексної підготовки газу

- •2. Опис технологічного обладнання 31

- •Регулятор тиску

З міст

міст

Вступ

1. Інформаційний огляд

1.1. Особливості компанування технологічних схем газових промислів

1.2. Призначення та особливості компанування обладнання для комплексної підготовки газу

1.2.1. Компресорні станції

1.2.2 . Основні типи сепараторів,котрі застосовуються у склады УКПГ

1.2.3. Теплообмінне обладнання

1.3. Типи насосних агрегатів,котрі входять до складу технологічного обладнання комплексної підготовки газу

1.3.1. Відцентрові насоси для трубопровідного транспортування нафтопродуктів

1.3.2. Поршневі насоси для перекачування нафтопродуктів

1.4. Запобіжні пристрої, які входять до обладнання комплексної підготовки газу

1.4.1. Пружинний клапан

1.4.2. Мембранний клапан

1.4.3. Імпульсний клапан

1.5. Висновки до розділу

2. Опис технологічного обладнання

2.1. Основне функціональне обладнання технологічного комплексу для комплексної підготовки газу

2.2. Обладнання для перекачування пластової води

2.3. Регулятор тиску

1. Інформаційний огляд

Особливості компонування технологічних схем газових промислів

До основних вимог, що ставляться до організації збору та підготовки продукції свердловин, відносять:

а) автоматизоване вимірювання кількості нафти, газу і води по кожній свердловині;

б) забезпечення герметизованого збору на всьому шляхові руху - від свердловини до магістрального нафтопроводу;

в) доведення нафти, газу і пластової води на технологічних устаткуваннях до норм товарної продукції, її автоматичний облік та передача товаротранспортним організаціям;

г) забезпечення високих економічних показників за капітальними витратами, зниження металоємності та експлуатаційних витрат;

д) можливість уведення в експлуатацію частини родовища з повною утилізацією нафтового газу до закінчення будівництва всього комплексу споруджень;

е) надійність експлуатації технологічних устаткувань та можливість їх автоматизації;

є) виготовлення основних вузлів та устаткування системи збору в блоковому виконанні з повною автоматизацією технологічного процесу.

Нафта, газ і вода від гирла свердловин, розташованих на площі родовища, направляються викидними лініями в систему збору і транспортування. Під системою збору і транспортування розуміють комплекс устаткування та розгалужену мережу трубопроводів, прокладених на площі родовища (над землею або під землею, над водою чи під водою) і призначених для збору продукції свердловин і доставки її до центрального пункту підготовки нафти. З пунктів підготовки нафта спрямовується до нафтопереробного заводу, а газ - до газопереробного або безпосередньо споживачам. Пластова вода, що видобута

разом із нафтою, направляється до очисних споруд і далі до нагнітальних свердловин.

Залежно від конкретних умов системи збору і транспорту повинні забезпечувати: збір і вимірювання продукції свердловин; відділення (сепарацію) нафти від газу; відділення від нафти води й механічних домішок; транспортування нафти від збірних та вимірних установок до промислових резервуарних пунктів; зневоднювання нафти, її знесолення і стабілізація, тобто вилучення легких вуглеводнів; видалення з газу непотрібних домішок; облік видобутих нафти й газу та передача їх транспортним організаціям.

Значна або переважна кількість води наявна в нафті у вигляді водо- нафтової емульсії. Основною причиною її утворення є інтенсивне перемішування продукції свердловини в процесі підйому на поверхню та при русі в промислових комунікаціях. Як правило, водо-нафтова емульсія характеризується значною агрегатною та кінематичною стійкістю, високою дисперсністю (розмір крапель 10- 100 мм), підвищеною в’язкістю, яка в десятки разів може перевищувати в’язкість окремо взятих нафти або води.

Висока стійкість нафтових емульсій зумовлена наявністю у нафті природних поверхнево активних речовин (ПАР), які створюють на поверхні крапель дисперсної фази адсорбції оболонки з високою структурною в’язкістю і є стабілізаторами емульсії. Основними складниками природних емульгаторів є смоли, асфальтени та парафіни. Крім того, до складу захисних шарів уходять також дрібні пилоподібні мінеральні частинки породи, глиняного розчину, солі нафтенових кислот, важкі метали. З часом міцність бронючого шару краплі дисперсної фази зростає за рахунок продовження процесу адсорбції природних ПАР на поверхні розподілу фаз.

Для руйнування водо-нафтової емульсії та відділення води необхідно в першу чергу зменшити стійкість бронючого шару. Досягається це введенням в емульсію ПАР або деемульгаторів. Володіючи більшою, ніж природні емульгатори, активністю, молекули деемульгатора здатні заміщувати останні на поверхні розподілу фаз, знижуючи при цьому поверхневий натяг і створюючи умови для злиття та збільшення крапель води.

Арк.

Система збору і підготовки нафти, газу та води класифікується: за кількістю свердловин, що обслуговуються первинними нафтозбірними установками; за наявністю чи відсутністю герметизації (закриті і відкриті); за характером руху продукції по збірних трубопроводах; за характером промислових технологічних процесів.

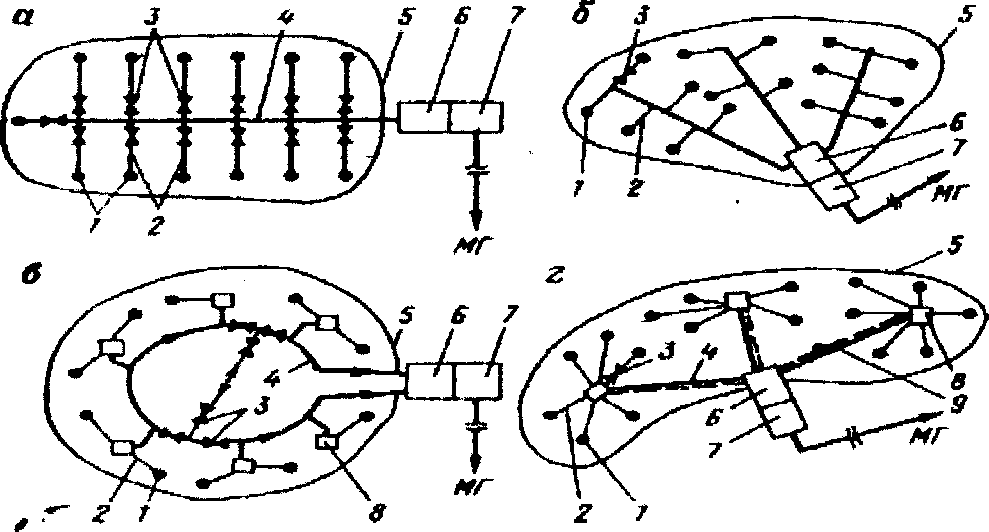

Елементи газозбірної мережі - загальні для різних родовищ і складаються зазвичай із фонтанної арматури, газовідвідних ліній (маніфольдів, шлейфів), вимикальних засувок газозбірних колекторів, конденсатопроводів, УКГЩрис.І)

INCLUDEPICTURE

"C:\\DOCUME~1\\neff\\LOCALS~1\\Temp\\FineReader11\\media\\image1.png"

\* MERGEFORMATINET

Рисунок 1.1- Система збору газу:

А - лінійна; б - променева; в - кільцева; г - групова; 1 - свердловина; 2 - шлейфи; 3 - вимикальні засувки; 4 - газозбірний колектор; 5 - контур газоносності родовища; 6 — промислова газорозподільна станція; 7 - головні споруди; 8 - групові пункти збору газу; 9 - конденсатопровід; МГ -

магістральний газопровід;

Форма газозбірних колекторів залежить перш за все від конфігурації площі родовища (продовгувата, кругла), від розташування свердловин на ній, від кількості й характеристики продуктивних горизонтів і прийнятої схеми

осушування, очищення та врахування газу по свердловинах. Назва газозбірної системи визначається звичайно формою газозбірного колектора. Якщо газозбірний колектор являє собою одну лінію, схема збору називається лінійною (рисунок 1.1 а), коли ж газозбірні колектори сходяться у вигляді променів до центрального збірного пункту, схема називається променевою системою (рисунок 1.1, б). При кільцевій системі газозбірний колектор огинає площу газоносного родовища (рисунок 1.1, в). Групову систему збору застосовують за наявності групових пунктів сепарації газу (рисунок 1.1 г).

Систему збору вибирають, виходячи із необхідності забезпечення безперебійної подачі газу користувачам, маневреності, зручності обслуговування газозбірної мережі і мінімальних витрат на її спорудження й експлуатацію.

Кільцева система збору газу більш маневрена, оскільки при аварії на якій-небудь ділянці цієї системи перекриттям вимикальної арматури можна забезпечити безперебійну роботу всієї газозбірної мережі. Інші системи збору цю умову не задовольняють. Але з точки зору зручності обслуговування свердловин, сепараторів і застосування засобів автоматики краща групова система збору. При цьому використовують шлейфи високого тиску і порівняно малого діаметра (100 - 500 мм). При малій кількості свердловин на родовищі групова система збору газу перетворюється в безколекторну.

Для багатопластових родовищ із різними пластовими тисками часто застосовують роздільний збір газу по різних газозбірних мережах. Різні газозбірні мережі будують також у тому випадку, якщо газ одного з продуктивних горизонтів містить велику кількість конденсату, сірководню чи вуглекислого газу. [2]

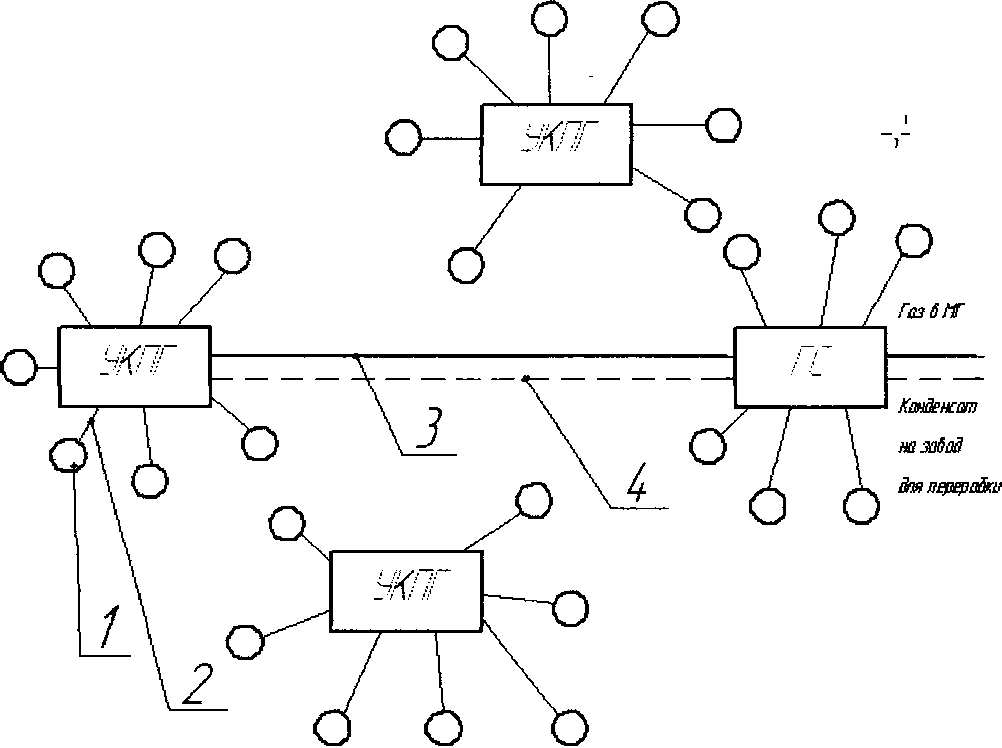

Схема збору газу і конденсату представлена на рисунку 1.2. Газ від свердловини 1 по шлейфу 2 направляється на УКПГ, де його повністю обробляють для підготування до транспортування (очищують від механічних домішок і відводять воду й конденсат). Із виходу всіх УКПГ газ збирається в промисловому газозбірному колекторі 3 і направляється в магістральний газопровід (МГ), а конденсат по конденсатопроводу 4 — на завод із переробки конденсату. В деяких районах на родовищах здійснюють лише збір та сепарацію

Арк.

газу на установках первинної підготовки газу (УШИ), а в кінці його обробляють централізовано на головних спорудах (ГС), сумісних з установкою комплексної підготовки газу.

INCLUDEPICTURE

"C:\\DOCUME~1\\neff\\LOCALS~1\\Temp\\FineReader11\\media\\image2.png"

\* MERGEFORMATINET

Рисунок 1.2 - Схема збору газу і конденсату

На УКПГ здійснюється технологічний процес промислової обробки газу. Використовують наступні типові технологічні схеми: низькотемпературна сепарація (НТС), абсорбційна чи адсорбційна осушка газу, абсорбційна осушка газу і конденсату, низькотемпературна абсорбція з використанням конденсату в якості абсорбенту.

Призначення НТС - добування конденсату, осушення та очищення газу від механічних домішок. НТС забезпечує подачу кондиційного газу в магістральний газопровід (МГ) і видобуток нестабільного конденсату.

INCLUDEPICTURE

"C:\\DOCUME~1\\neff\\LOCALS~1\\Temp\\FineReader11\\media\\image3.png"

\* MERGEFORMATINET

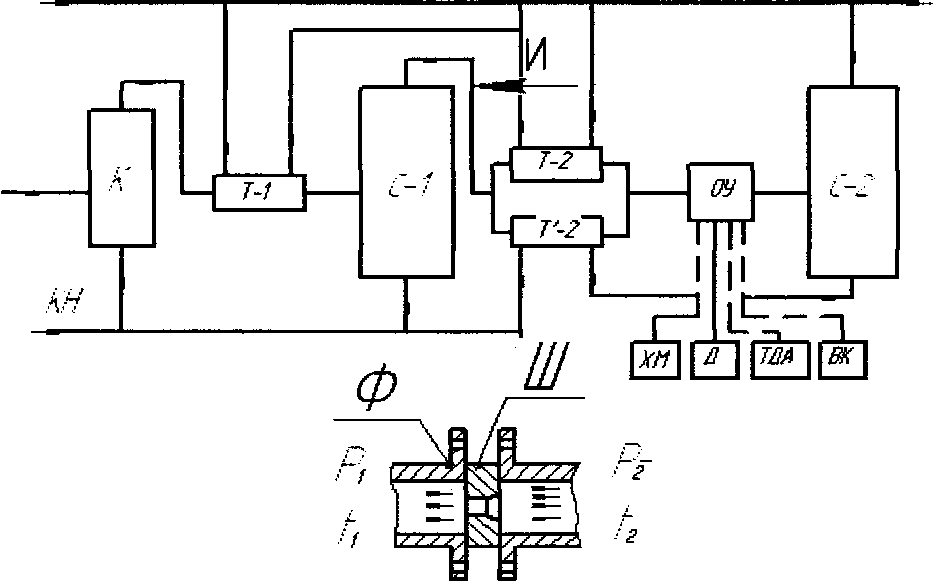

Рисунок 1.3 — Схема низькотемпературної сепарації газу на УКПГ:

К - краплевідбійник; Т-1, Т-2, Т-2 - теплообмінники: С-1, С-2 - сепаратори; ОУ- охолоджувальні пристрої; Д - дросель; ТДА - турбодетандерний агрегат; ТД - турбодетандер; ХМ - холодильні машини; ВК - вихрова камера; КН - конденсат нестабільний; Ф - фланець; Ш - штуцер (дросель); ТБС - турбокомпресор; СГ - сухий газ; МГ -магістральний газопровід;

Рі, та Ті - тиск і температура на вході; р2,12, та Т2 - тиск і температура на виході; а - коефіцієнт Джоуля-Томпсона; к - показник адіабати; И - введення

інгібітору гідратоутворення;

Продукція свердловини спочатку звільняється від крапельної рідини (води і конденсату) і механічних домішок у краплевідділювачі К, причому без зміни тиску та температури. Після цього газоподібна частина продукціїохолоджується потоком "холодного” газу в теплообміннику Т-1 до мінімальної температури, при якій ще не утворюються гідрати. В результаті такого охолодження із газу виділяються (конденсуються) конденсат і вода, які

відсепаровуються в першому ступені сепарації С-1. На виході із С-1 до потоку газу вводять інгібітори гідратоутворення.

Інгібітори гідратоутворення — речовини, які запобігають утворенню гідратів вуглеводневих газів під час їх видобування, транспортування і підземного зберігання, а також первинного обробляння нафти і газу. Введення інгібіторів гідратоутворення в потік газу вологого змінює енергію взаємодії між молекулами води. Внаслідок цього знижується тиск водяної пари над поверхнею води, що приводить до зменшення рівноважної температури гідратоутворення. Отже це водні розчини речовин, які з водою, що виділяються з газу, становлять розчини, котрі не утворюють гідратів та замерзають при доволі низьких температурах. Інгібітори також поглинають пари води із газу, тим самим знижуючи точку роси газу. В якості інгібіторів використовують метанол (етиловий спирт), гліколі (діетиленгліколь ДЕГ та ін), хлористий кальцій, електроліти (хлористий літій, алюміній).

Газ у теплообміннику Т-2 охолоджується потоком "холодного" газу, а в теплообміннику Т-2 - конденсатом. У теплообміннику газ можуть охолоджувати не лише "холодним" газом, але й іншими холодагентами: водою, повітрям, пропан - бутаном* аміаком тощо.

Після такого попереднього (допоміжного) охолодження, яке підвищує ефективність НТС, газ надходить у пристрої та установки основного охолодження ОУ. Саме ОУ забезпечують потрібну температуру сепарації газу в другому кінцевому ступені сепарації С-2. Для охолодження газу в ОУ використовують наступні процеси, пристрої й установки.

Дроселювання - положення температури при зниженні тиску газу без здійснення роботи та теплообміну. Зниження температури залежить від різниці тисків до процесу розширення газу й після (рх-р2) і називається ефектом Джоуля-Томпсона. Дроселювання Д здійснюється за допомогою штуцерів Ш.

Адіабатичне розширення - з віддачею зовнішньої роботи призводить до пониження температури газу. На відміну від дроселювання, це зниження залежить не від різниці, а від відношення тисків рх/р2. Здійснюють цей процес у

турбодетандернихагрегатах ТДА. Турбодетандерний агрегат складається із турбодетандера ТД та турбокомпресора ТК. Газ надходить у ТД при тискурхі температурі Ті, виконуючи роботу з обертання лопаток детандера, розширюється до тиску р2, за рахунок чого температура газу знижується до Т2. На одному валу з ТД насаджено колесо з лопатками турбокомпресора ТК. Газ після проходження сепаратора С-2 та теплообмінників ("сухий" газ СГ) стискається в ТК і подається в МГ. Робота, виконана при розширенні газу, потім використовується для дотискуваннявідсепарованого "сухого" газу і подачі його в газопровід. Звичайно, тиск після ТК нижче, ніж на вході в ТД, на величину витрат енергії на охолодження газу та витрат енергії на охолодження газу і утрат у механізмах ТДА.

Охолодження газу за допомогою холодильних машин ХМ здійснюється наступним чином. У компресорах ХМ пари аміаку стискаються, конденсуються, а потім рідкий аміак охолоджується та накопичується в ємностях—ресиверах. Потім аміак через редуктор, де тиск знижується з 1,5 до 0,17 МПа, направляється в теплообмінник Т-2. В Т-2, який у цьому випадкові є "випалювачем-холодильником", аміак кипить, випарюється при температурі -23 °С і охолоджує газ до температури -15°С. Пари аміаку, що при цьому утворилися, знову надходять у компресори, й холодильний цикл замикається.

Вихровий ефект, який іноді використовують для охолодження газу, полягає в розділенні потоку газу на два ("холодний" та "гарячий") при розширенні газу у вихровій камері ВК. Вихрова камера влаштована так, що газ уходить у неї через тангенціальне сопло зі швидкістю звука і виконує обертовий рух у середині камери. Осьові шари газу охолоджуються за рахунок відносного розрядження, а зовнішні, що труться об стінки камери, нагріваються. При цьому до 80% газу може охолоджуватися на 20 - 70 °С.

Питоме (на 0,1 МПа зниження тиску) пониження температури досягає на штуцері 0,3 °С, у вихровій камері 0,4 °С, в турбодетандері 2-3 °С, а в гвинтовому детонаторі навіть 8-10 °С.

Після охолодження газу в ОУ одним з описаних способів газ сепарується удругому ступені сепарації С-2. На виході із С-2 отримують уже кондиційний газ, який направляють або відразу в МГ, або частину його пропускають через теплообмінники Т-2 та Т-1.

Конденсат нестабільний КН направляють на установки промислової стабілізації конденсату, де його доводять до потрібних кондицій.

На схемі (рисунок 1.3) наведені лиїтте основні блоки, з яких компонуються технологічні схеми установок низькотемпературної сепарації УНТС. Кожний із блоків у конкретній схемі може бути представлений різними конструкціями та установками. Наприклад, ОУ: частіше це Д чи ТДА, рідко ХМ і ВК.