- •Введение

- •1 История завода и краткая характеристика выпускаемой заводом продукции

- •24 Марта 1984 г.

- •Плуг «2пф-55»

- •Запасные части и товары народного потребления Плуги

- •Продукция металлургического производства

- •2 Производственная и организационная структура завода, кузнечного цеха– базы практики и входящих в него основных подразделений. Схематическая компоновка цеха.

- •3 Характеристика и особенности типовых технологических процессов получения штампованных деталей.

- •Металлургическое производство:

- •4 Характеристика исходных материалов, применяемых для штамповки. Подготовка материалов к штамповке.

- •5 Основное и вспомогательное оборудование цеха

- •6 Средства автоматизации и механизации технологических процессов

- •7 Типовые конструкции штамповой оснастки, применяемой в цехе

- •8 Материалы, применяемые для изготовления рабочих и вспомогательных деталей штамповой оснастки, их механическая и термическая обработка

- •9 Техническая документация, определяющая технологический процесс обработки материалов и правила её оформления

- •10 Система контроля качества продукции, виды брака и способы его предупреждения, и устранения. Методы и средства контроля.

- •Цехового контроля возглавляемое начальником или старшим мастером.

- •11 Организация рабочих мест

- •12 Мероприятия по охране труда и окружающей среды

- •Содержание

- •Список использованной литературы

- •13 Индивидуальное задание

Запасные части и товары народного потребления Плуги

Продукция металлургического производства

Рисунок 1.1 – Продукция производимая МТЗ

За более чем шестидесятилетнюю историю МТЗ произвел более 3 миллионов тракторов, среди них свыше 500 тысяч поставлено на экспорт более чем в 100 стран мира. МТЗ успешно конкурирует на мировом рынке с ведущими тракторостроительными фирмами.

Сегодня ПО МТЗ производит 24 модели универсально-пропашных тракторов, 6 моделей малогабаритных тракторов, 8 моделей мотоблоков и минитракторов, 15 моделей специальных машин промышленного назначения: коммунальных, погрузочных, лесоразрабатывающих и шахтных.

Отличительная особенность всей выпускаемой заводом тракторной техники — универсальность, надежность, экономичность и унификация между моделями, сериями и семействами. Так, унификация между моделями универсально-пропашных тракторов внутри семейства составляет 90-98%, между шахтными, лесными машинами и базовой моделью трактора составляет 60-65%, между универсальными шасси и базовой моделью трактора - 80%.

2 Производственная и организационная структура завода, кузнечного цеха– базы практики и входящих в него основных подразделений. Схематическая компоновка цеха.

Генеральный директор ПО «МТЗ» - генеральный директор РУП «МТЗ» Пуховой Александр Алексеевич был удостоен звания «Минчанин года– 2005» в области промышленности.

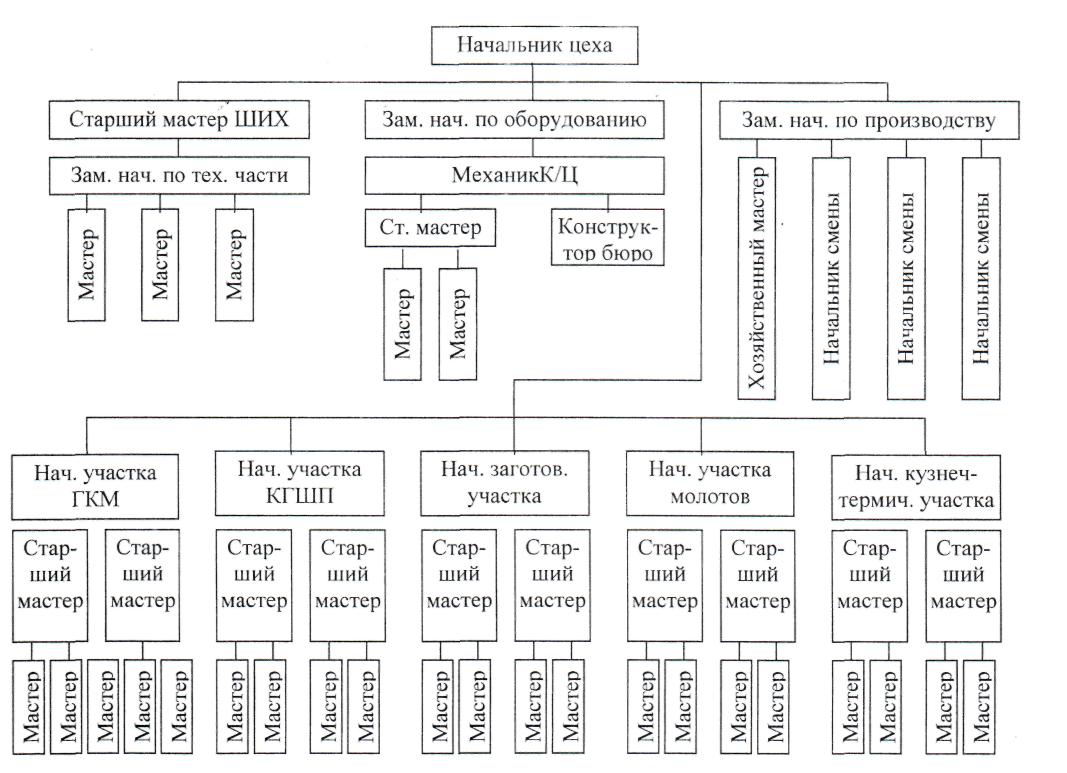

Возглавляет работу цеха - начальник цеха. Начальнику цеха непосредствен-но подчиняются: заместители начальника цеха по оборудованию и по производ-ству, старший мастер штампово-инструментального хозяйства, начальники куз-нечно-термического, заготовительного участка, участков ГКМ, КГШП, молотов. Заместитель начальника цеха по производству осуществляет техническое руково-дство и подготовку производства. В цехе предусмотрена телефонная связь всех отделений.

Рисунок 2.1 - Схема структуры кузнечного корпуса

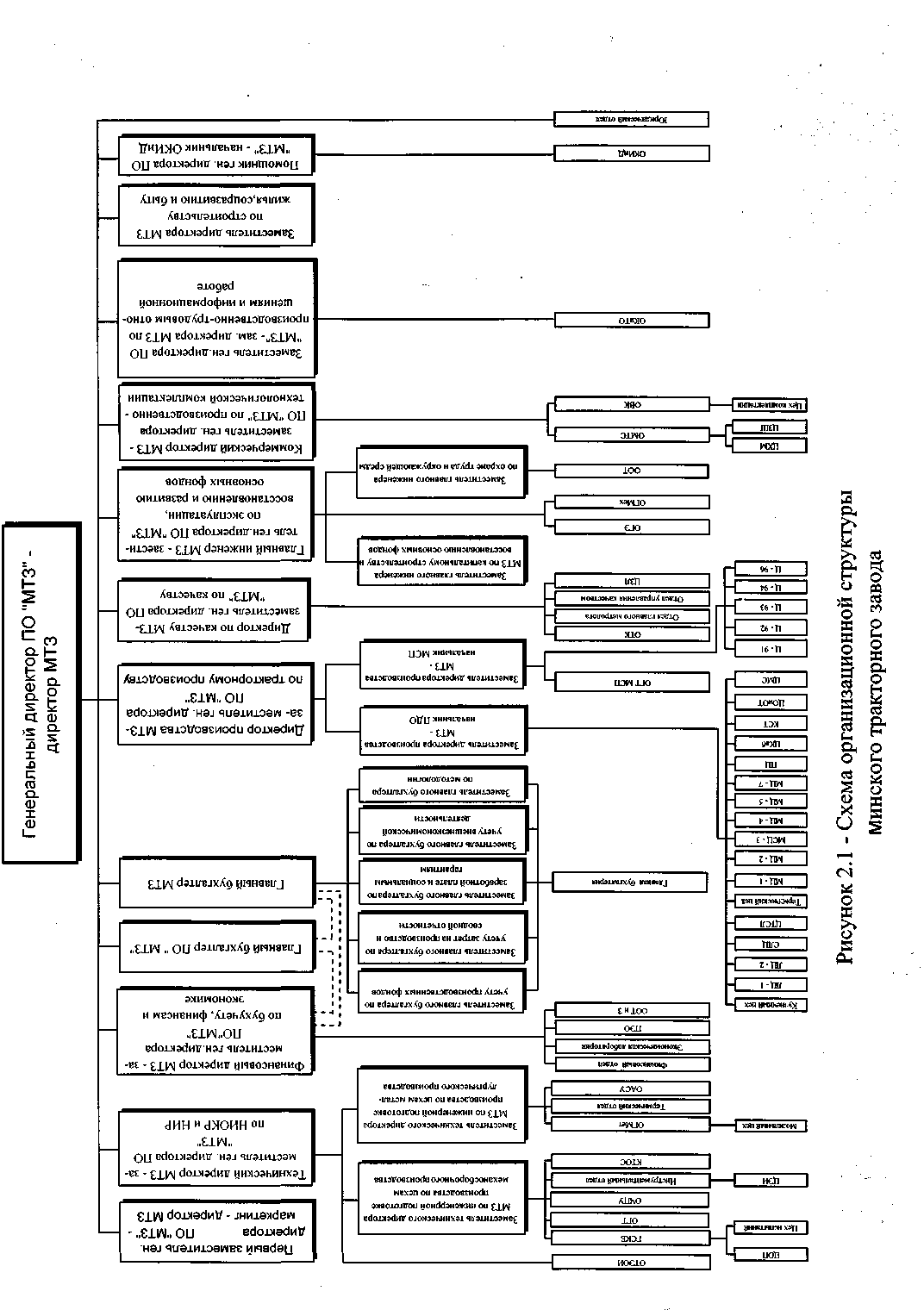

В целом главой предприятия является генеральный директор, которому под-чиняются различные заместители, директора, инженеры. Структурная схема ПО «МТЗ» представлена на рисунке 2.2.

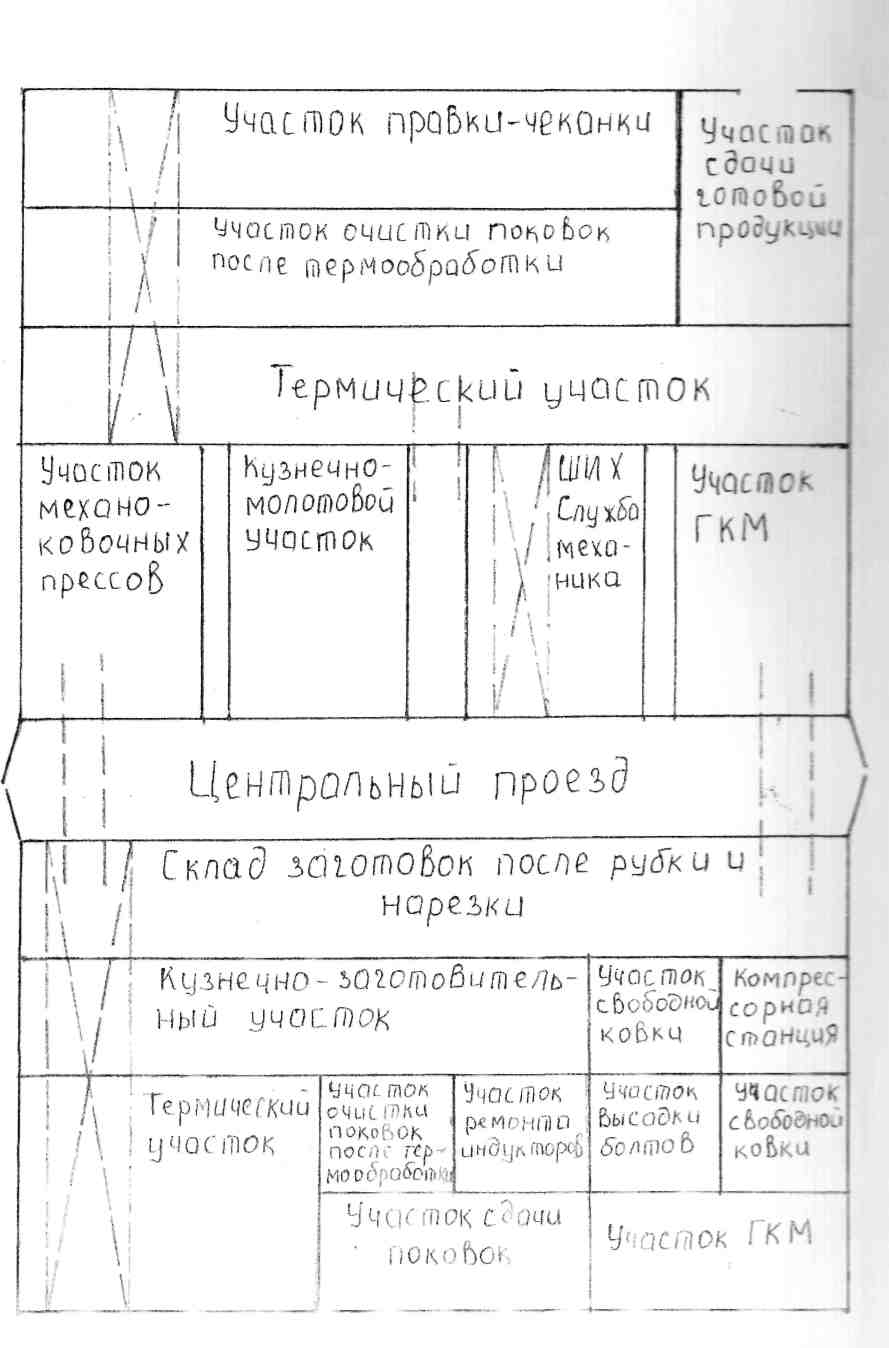

Схематическая компоновка цеха представлена на рисунке 2.3

3 Характеристика и особенности типовых технологических процессов получения штампованных деталей.

ХАРАКТЕРИСТИКА ОСНОВНЫХ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ПРЕДПРИЯТИЯ

Металлургическое производство:

чугунолитейный цех № 1 специализируется на крупно-серийном и массовом произ-водстве мелкого и среднего чугунного литья;

чугунолитейный цех № 2 предназначен для изготовления крупных кор-пусных отливок из серого чугуна для тракторов «Беларусь» и двигателей к ним;

сталелитейный цех специализируется на крупно-серийном и массовом производстве мелкого и среднего стального литья, потребляемого при производстве тракторов на МТЗ;

цех точного стального литья специализирован на массовом производстве стальных точных отливок из углеродистых сталей;

термический цех предназначен для химико-термической обработки деталей тракторов «Беларусь»;

кузнечный цех предназначен для обеспечения механических цехов завода поковками для трактора «Беларусь», состоит из пяти участков: кузнечно-заготовительного

горизонтально-ковочных машин кузнечно-молотового механо-ковочных прессов кузнечно-термического.

Холодно-штамповочное производство:

цех холодной штамповки прессового корпуса выполняет штамповку деталей тракторов и кабины трактора МТЗ-50;

цех кабин специализируется на штамповке деталей серийной и унифицированной кабины к тракторам МТЗ-80.

Сварочное производство:

механический цех № 1

механический цех № 2

механический цех № 4

механический цех № 5

механический цех № 7 изготавливают сварочные узлы в потоке с механической обработкой;

механосборочный цех № 3-трубопроводы;

кузнечный цех-венец маховика;

прессовый цех-топливные баки и облицовку.

Механообрабатывающее производство:

механический цех № 1 имеет специализацию по производству коробок передач, приводов рулевого управления;

механический цех № 2-по производству задних мостов, полурам;

механический цех № 3 включает механосборочное производство деталей передних ведущих мостов и трубопроводов и автоматное производство и изготовление деталей электровысадкой;

механический цех № 4 специализируется по производству муфты сцепления, гидроусилителя руля, корпуса гидроагрегатов, деталей навесной системы;

механический цех № 5 имеет специализацию по изготовлению деталей типа шлицевых валов и шестерен;

механический цех № 7 осуществляет механообработку дисков сцепления, педалей, блокировочной муфты, тяг, рычагов управления трактором, отдельных деталей трансмиссии: стаканов, крышек, валиков и др.

Сборочное производство:

1. механический цех № 1 осуществляет сборку и испытание коробки перемены передач;

механический цех № 2-сборку заднего моста, стыковка с коробкой перемены переда^ и испытание всей трансмиссии трактора, установка муфты сцепления;

механический цех № 3-сборку передних ведущих мостов;

механический цех № 4-сборку муфт сцепления, гидроусилителей рулевого управления, корпуса гидроагрегатов и узлов навесной системы;

главный сборочный конвейер-общую сборку тракторов;

цех контроля-проверку взаимодействия механизмов и регулировку рабочего и стояночного тормозов;

цех отделки и окраски-окончательную досборку, доукомплектовку и окраску.

Гальваническое производство:

1. термический цех производит следующие виды покрытий: меднение на механизированной линии;

- лужение на механизированной линии; оксидирование на механизированной линии;

фосфатирование в корзинах на механизированной и автоматической линиях;

2. механосборочный цех № 3 производит два вида покрытия: цинкование в барабанах на автоматических линиях; фосфатирование на механизированной линии;

- цинкование на подвесках в стационарных ваннах;

3. прессовый цех производит:

цинкование на подвесках на автоматической линии;

- цинкование в барабанах мелких деталей на автоматической линии; фосфатирование в корзинах на механизированной линии;

4. механический цех № 4 производит:

цинкование деталей на подвесках на автоматической линии;

- цинкование в барабанах мелких деталей и метизов на автоматической линии; фосфатирование в корзинах на механизированной линии;

5. механический цех № 7 производит:

фосфатирование деталей в корзинах на механизированной линии.

Общий технологический процесс изготовления поковки горячей штамповкой состоит из целого ряда операций.

Основными из них являются:

резка прутков на мерные заготовки;

нагрев;

штамповка;

обрезка облоя и прошивка пленок;

правка;

термическая обработка;

очистка поковок от окалины;

калибровка;

приемка поковок ОТК завода.

В связи с необходимостью проведения этих операции в штамповочном цехе должен быть целый ряд соответствующих отделений: для бесперебойной работы цех прежде всего должен иметь достаточный запас металла, следовательно, для него необходим склад; рядом со складом металла должно находиться заготовительное отделение, в котором устанавливаются механизмы дня резки прутков на мерные заготовки. Из заготовительного отделения заготовки транспортируются к нагревательным устройствам, установленным около молотов, прессов или других штамповочных машин. После штамповки поковка для обрезки облоя подается на пресс, установленный либо непосредственно около штамповочной машины (при горячей обрезке), либо в специальном обрезном отделении цеха (при холодной обрезке или прошивке). Так как при обрезке или прошивке пленок некоторые поковки (обычно поковки большой длины) могут изогнуться, дня восстановления правильности их контура производится правка в правочных штампах. Иногда в штамповочном цехе имеется специальное правочное отделение.

После обрезки или правки поковки поступают в термическое отделение цеха, где производится соответствующая термическая обработка. В результате нагрева и последующей деформации на поковках образуется плотный слой окалины, который должен быть удачен. Для этой цели в цехе имеется очистное отделение. Кроме того, в цехе должен быть участок с наждачными кругами для зачистки остатков облоя. задирав и других наружных дефектов на поковках, Некоторые поковки, поверхность которых не подлежит механической обработке резанием, подвергаются калибровке (чеканке) с целью получения более точных размеров, для чего также должен быть участок или отделение, оборудованное соответствующими механизмами.

Заканчивается процесс изготовления поковок сдачей их представителям Отдела технического контроля завода (ОТК), где производится контроль соответствия поковок чертежу и техническим условиям. ОТК должен иметь склад готовой продукции и помещение для изоляций бракованных поковок.

Все участки и отделения штамповочного цеха располагают так, чтобы продукция транспортировалась по цеху только в одном направлении и не имела возвратных перемещений Современный штамповочный цех имеет один или несколько пролетов, расположенных под общей крышей. В каждом пролете устанавливается соответствующее по мощности и типу оборудование, например пролет тяжелых молотов, пролет легких молотов, пролет прессов и т.п.

Для ухода за оборудованием, для его тонового ремонта имеется участок механика цеха, оснащенный необходимым станочным парком. Для решения технологических, организационных и других вопросов в цехе имеются соответствующие службы.

Существуют разделительные, заготовительные и формоизменяющие операции.

Разделительная операция – отделение одной части заготовки от другой по замкнутому контуру. К разделительным операциям относятся:

Вырубка – отделение части материала по внутреннему контуру;

Обрезка – отделение части материала по наружному контуру;

Пробивка – образование отверстия или паза путём сдвига с удалением отделённой части металла в отход;

Отрезка – полное отделение части заготовки по незамкнутому контуру путём сдвига;

Разрезка – разделение заготовки на части по незамкнутому контуру путём сдвига;

Надрезка – неполное отделение части заготовки путём сдвига;

Проколка – образование в заготовке отверстия без удаления металла в отход;

Формоизменяющие операции предназначены для необратимого изменения формы и размеров заготовок, полученных из листа, полосы или пространственных тонкостенных полуфабрикатов (в том числе отрезков труб).

В отличие от разделительных операций заготовки деформируют пластически, но до разрушения не доводят, к их числу относят:

Гибка – образование или изменение углов между частями заготовки или придание ей криволинейной формы;

Закатка – образование закругленных бортов на краях полой заготовки

Завивка – образование закруглений на концах плоской заготовки или заготовки из проволоки.

Вытяжка – образование полой заготовки или изделия из плоской или полой исходной заготовки.

Обтяжка – образование заготовки заданной формы приложением по растягивающих усилий к её краям;

Отбортовка – образование борта по внутреннему контуру заготовки.

Обжим в штампе – уменьшение размеров поперечного сечения полой заготовки;

Раздача – увеличение размеров поперечного сечения части полой заготовки;

Рельефная формовка – образование рельефа в листовой заготовке за счёт местных растяжений без обусловленного изменения толщины стенки;

Правка давлением – устранением искажений формы заготовки, уменьшение радиусов сопряжений отдельных участков заготовки.

Заготовительной операцией является резка листов на полосы и производится на специальных рычажных, гильотинных, дисковых (роликовых) или вибрационных ножницах, а так же на специальных отрезных штампах.

Гильотинными и рычажными ножницами осуществляется резка листовых материалов на полосы или штучные заготовки. Толщина разрезаемого материала до сорока миллиметров (в зависимости от типа ножниц).

Дисковыми (с параллельными осями) осуществляется резка листов на полосы, а так же резка круглых (дисковых) заготовок с выходом на край листа. Толщина разрезаемого материала до 30 мм (Разные типа ножниц).

С помощью дисковых ножниц (с наклонными ножами) осуществляется резка круглых, дисковых, дисковых кольцевых и криволинейных заготовок с малым радиусом, толщиной до 20 мм. Криволинейная поверхность задней режущей грани обеспечивает свободный поворот материала.

Вибрационными ножницами осуществляется резка криволинейных заготовок по разметки или шаблонам с малым радиусом (до r=15мм). Толщина материала до 10 мм.

С помощью отрезных штампов осуществляется резка полос и прутов на штучные заготовки.

Р- усилие гибки; R и r — наружный и внутренний радиусы гибки;

s - толщина материала

Рисунок 3.1 – Схема процесса гибки

Гибка – образование или изменение углов между частями заготовки или придание ей криволинейной формы.

В месте изгиба слои металла, расположенные с внутренней стороны, сжимаются, а слои металла, расположенные с наружной стороны, растягиваются в продольном направлении. В поперечном направлении наблюдается обратная картина. Поэтому в месте изгиба форма поперечного сечения нешироких и достаточно толстых полос искажается. Слой заготовки, который при гибке не испытывает ни растяжения, ни сжатия, называется нейтральным.

Гибка осуществляется в результате упругопластической деформации, при которой пластической деформации металла предшествует значительная упругая деформация. В результате упругой деформации растянутые и сжатые слои стремятся возвратиться в исходное положение. Вследствие этого, форма детали после гибки не будет соответствовать форме штампа на величину угла упругой деформации, который необходимо учитывать при изготовлении инструмента (штамповой оснастки). Проявляется так называемое явление пружинения.

Для получения точных размеров гибку заканчивают калибрующим ударом, обеспечивающим полное прилегание заготовки к пуансону.

Для повышения точности получаемых при гибке деталей применяют устройство, прижимающее заготовку к пуансону и предотвращающее ее возможное смещение. Калибровка и фиксация заготовок позволяют получать изогнутые детали от 8 до 11-го квалитетов точности.

Существенное значение имеет расположение линии гибки по отношению к направлению волокон металла. Линию гибки следует располагать примерно перпендикулярно направлению волокон. Допустимо иногда угол между линией гибки и направлением волокон уменьшать до 45º. При меньших углах и малых радиусах гибки возможен излом материала.