- •Основные показатели надёжности невосстанавливаемых и восстанавливаемых изделий. Основные выражения для расчетов этих показателей. Примеры.

- •Модель функционирования изделия. Функции обслуживающего персонала. Влияние окружающей среды.

- •Вероятность безотказной работы, её физический смысл, методы вычисления. Пример. Методы увеличения вероятности безотказной работы.

- •Отказы, их виды и причины. Количественная оценка отказа. Отказы программных средств. Сбои в средствах обработки и передачи данных. Частота отказов.

- •Средняя наработка до отказа, её физический смысл, методы расчёта. Пример. Методы увеличения средней наработки до отказа.

- •Наработка на отказ, её физический смысл, методы расчета для изделий, содержащих восстанавливаемые звенья. Пример.

- •Среднее время восстановления, его физический смысл, методы расчёта для изделий, содержащих восстанавливаемые звенья. Пример.

- •Потоки отказов, их общая характеристика. Простейший поток отказов, его модель.

- •Нестационарный Пуассоновский поток отказов, его модель.

- •Комплексные показатели надёжности, их смысл и применимость для оценки надёжности восстанавливаемых изделий и систем.

- •Эффективность автоматизированной системы. Основные показатели эффективности, их связь с надёжностью систем.

- •Основные факторы, определяющие надёжность ас. Связь эксплуатационных затрат с затратами на обеспечение надёжности.

- •Общие рекомендации по повышению надёжности средств управления на этапах проектирования. Примеры.

- •Общие рекомендации по конструированию надёжных ктс ас. Учёт требований эргономики.

- •Экономическая оценка повышения надёжности проектируемой ас.

- •Схемотехнические методы повышения надёжности проектируемых систем.

- •Проектная оценка надёжности ктс ас.

- •Виды резервирования, применяемые для повышения надёжности.

- •Виды структурного резервирования и их применимость.

- •Общий нагруженный резерв, оценка его эффективности, применимость в ас. Пример.

- •Общий ненагруженный резерв, оценка его эффективности, применимость в условиях нормальной эксплуатации.

- •Раздельный нагруженный резерв, оценка его эффективности, применимость в ас.

- •Раздельный ненагруженный резерв, оценка его эффективности, применимость в ас.

- •Отказоустойчивые структуры аппаратно-программных средств, оценка их эффективности.

- •Применение принципа голосования для повышения достоверности передачи и обработки данных. Оценка эффективности мажоритарных схем. Методы реализации схем 2 из 3-х.

- •Адаптивные системы голосования, выбор весовых коэффициентов.

- •Методы защиты элементов от обрывов и коротких замыканий, Оценка эффективности защиты.

- •Оптимизация резервирования. Способы включения ненагруженного резерва.

- •Способы включения ненагруженного резерва

- •Оценка надёжности резервируемых восстанавливаемых систем методами теории массового обслуживания. Пример.

- •Структура человеко-машинной системы и оценка влияния человека на надёжность её работы. Основные причины снижения надёжности системы, вызываемые человеком.

- •Анализ влияния человека на надёжность ас

- •Основы эргономического обеспечения ас. Методы обеспечения надёжности работы человека в ас на основе рекомендаций эргономики и инженерной психологии.

- •Концептуальная модель открытой ас. Факторы, определяющие надёжную работу ас и основные рекомендации для повышения надёжности работы человека в открытой системе.

- •Методы обеспечения надёжной работы оператора ас при работе со средствами ввода и отображения информации.

- •Оценка принятия управленческого решения в управляющей системе при наличии экспертов.

- •Обеспечение достоверности хранения и обработки данных с помощью контроля по чётности/ нечётности..

- •Обеспечение достоверности хранения данных на дисковых накопителях с помощью массивов raid.

- •Методы обеспечения достоверности передачи информации по каналам связи.

- •Обнаружение и исправление ошибок в двоичных комбинациях с помощью кода Хэмминга.

- •Обнаружение и исправление ошибок в двоичных комбинациях с помощью матричного кода.

- •Обеспечение достоверности передачи данных с помощью циклических кодов.

- •Основные факторы, определяющие надёжность работы программных средств. Методы обеспечения их надёжности на этапах проектирования и в процессе эксплуатации.

- •Основные рекомендации по повышению надежности пс на этапах разработки

- •Модели надежности программных средств

- •Методы защиты программ при их исполнении.

- •Методы тестирования и диагностики программных и аппаратных средств.

- •Методы контроля и диагностики средств автоматизации.

- •Испытания на надёжность. Виды и программы испытаний. Обработка и представление результатов испытаний на надёжность.

- •1. Основные показатели надёжности невосстанавливаемых и восстанавливаемых изделий. Основные выражения для расчетов этих показателей. Примеры. 1

- •2. Модель функционирования изделия. Функции обслуживающего персонала. Влияние окружающей среды. 1

Методы контроля и диагностики средств автоматизации.

//вычеркнут!

Испытания на надёжность. Виды и программы испытаний. Обработка и представление результатов испытаний на надёжность.

Характеристики надежности звеньев, а также систем можно получить из следующих источников:

- статистических данных, полученных в результате эксплуатации элементов в других системах;

- статистических данных, полученных в результате специальных испытаний элементов и систем на надежность в различных условиях и режимах.

При проведении испытаний на надежность серийных выпускаемых изделий производится выборка изделий.

Испытания на надежность промышленного объекта представляющие собой испытания в реальных условиях эксплуатации, рекомендуется проводить следующими методам и:

1. Испытания на надёжность с заданным объёмом выборки проводятся для получения истинных значений числовых характеристик надёжности. При этом о точности оценки судят по доверительным интервалам.

2. Испытания на надёжность методами однократной и двукратной выборок (по ГОСТ 18049-72), а также последовательным методом проводятся с целью проверки реальных характеристик надёжности требованиям технических условий.

3. Испытания последовательным методом (по ГОСТ 17331-71)

Основной характеристикой надёжности, определяемой в процессе испытаний, является величина среднего времени наработки до отказа Т1 и наработки на отказ Т2. Если для изделий справедлив экспоненциальный закон надёжности, то обработка статистических данных упрощается.

Испытания разрабатываемых изделий на надежность могут быть:

1. Исследовательские испытания предназначены дня установления моделей и уровня надежности новых изделий. Они проводятся в процессе разработки или усовершенствования изделий. Их результаты содержат информацию об отказах, вследствие конструктивных несовершенств изделия. Их результаты содержат информацию об отказах, вследствие конструктивных несовершенств изделия.

2. Определительные испытания предназначены для установления фактических характеристик надежности и проводятся после окончания разработки или усовершенствования изделий.

3.Контрольные испытания имеют целью контроль соответствия надежности серийно выпускаемых изделий требуемой и проводятся периодически в процессе эксплуатации изделий. Результаты контрольных испытаний на надёжность содержат некоторую статистическую погрешность, т.к. количество испытываемых изделий и время испытания конечны.

Мерой статистической погрешности является доверительный интервал ограниченный доверительными пределами. (Доверительным интервалом называют интервал значений характеристики надёжности, построенный по результатам экспериментов; фактическое значение показателя надёжности находится в этом интервале с заданной доверительный вероятностью). Для построения доверительного интервала необходимо, чтобы было известно математическое выражение, описывающее распределение вероятности наступления отказов, времени до отказа или другой характеристики (то есть должна быть известна модель надёжности). При исследовательских и определительных испытаниях модель надёжности заранее неизвестна. Поэтому в процессе испытаний определяется модель надёжности. Для этого результаты испытаний сравниваются с различными известными видами распределений с помощью статистических критериев согласия, например, Колмогорова, Пирсона.

Для

оценки надёжности по результатам

испытаний необходимо располагать

приемочным Тn

и браковочным Тб

уровнями наработки на отказ (или среднего

времени безотказной работы). Необходимо

также располагать величиной риска

потребителя

![]() и величиной риска

и величиной риска

![]() поставщика

(разработчика или завода - изготовителя).

Эти данные должны быть согласованы

между заказчиком, разработчиком и

изготовителем и указаны в технической

документации на изделие, например, в

разделе «Технические требования».

поставщика

(разработчика или завода - изготовителя).

Эти данные должны быть согласованы

между заказчиком, разработчиком и

изготовителем и указаны в технической

документации на изделие, например, в

разделе «Технические требования».

В

этом случае вероятность приёмки партии

изделий с приемочным уровнем Тn

будет равна

![]() .

Вероятность приемки партии изделий

с браковочным уровнем надёжности будет

равна

.

Вероятность приемки партии изделий

с браковочным уровнем надёжности будет

равна

![]() .

.

Испытания на надёжность ограниченной продолжительности прекращаются в заранее установленное время tпред или в момент возникновения последнего браковочного отказа nпред, если число отказов nпред достигается за время, меньшее tпред.

Значение времени tпред устанавливается исходя из конкретных условий производства с учётом количества изделий выборки, установленных на испытание и расчётного Т1.

Согласно

ГОСТ 17510-72 при неизвестном виде закона

распределения случайной величины

определение минимального числа

испытываемых изделий N для проверки

требуемой вероятности P(t) безотказной

работы в течение некоторого времени t

с доверительной вероятностью у задаётся

из условия отсутствия отказов за время

t. ГОСТ рекомендует выбирать следующие

доверительные вероятности

у={0,80;0,90;0,95;0,99}. Число испытываемых

изделий определятся по формуле

математической статистики,

![]() ,

где P(t) - заданная требуемая минимальная

величина вероятности безотказной

работы в течение времени Qt с доверительной

вероятностью

,

где P(t) - заданная требуемая минимальная

величина вероятности безотказной

работы в течение времени Qt с доверительной

вероятностью

![]() .

.

По

результатам испытаний N изделий находится

вероятность безотказной работы

изделий как отношение количества

изделий сохранивших работоспособность

к общему количеству испытываемых

изделий. Количество не отказавших

изделий

![]() распределено по биномиальному закону.

Вероятность того, что m изделий не

отказало определяется выражением

распределено по биномиальному закону.

Вероятность того, что m изделий не

отказало определяется выражением

![]() ,

где Р - фактическое значение вероятности

безотказной работы.

,

где Р - фактическое значение вероятности

безотказной работы.

Верхний и нижний доверительный предел вероятности безотказной работы определяется по таблице или диаграмме.

Информация о надежности элементов и звеньев может поступать из двух источников:

1) результаты специальных испытаний на надежность

2) результаты наблюдений, сделанные в процессе эксплуатации.

Считается, что информация о надежности изделий, полученная в процессе испытаний, более достоверна, чем эксплуатационная. Это объясняется тем, что в процессе испытаний поддерживаются и контролируются заданные режимы и условия работы. Испытания на надежность обычно проводятся в наиболее тяжелых условиях и режимах работы, оговоренных техническими условиями.

В процессе же эксплуатации условия для работы изделий оказываются самыми разнообразными, отличными часто от номинальных и даже предельно допустимых. Информация о надежности, полученная в процессе эксплуатации, отражает надежность работы изделий в естественных условиях. В процессе эксплуатации изделий отказы определяются не только конструктивными и технологическими факторами, но и нарушениями режимов и условий эксплуатации, а также ошибками обслуживающего персонала.

Достоверность информации о надежности в процессе эксплуатации определяется точным учетом всех отказов, независимо от причины их возникновения, последствий отказов и трудоемкости их устранения. Достоверность информации об отказах во многом определяется квалификацией и добросовестностью персонала, ведущего сбор информации об отказах и ремонт.

Информация о надежности, полученная в процессе испытаний, обычно опережает информацию полученную в процессе эксплуатации. Однако, информация о надежности в процессе эксплуатации получается от большого количества работающих изделий в течение миллионов часов работы при незначительных расходах.

Отмеченные выше особенности двух источников информации о надёжности дифференцируют области их использования. Так, для оперативной оценки качества и надёжности проектируемых изделий и своевременного воздействия на процесс разработки целесообразно проводить испытания на надёжность. Информация о надёжности, полученная в процессе эксплуатации, служит дополнением и корректировкой к информации, полученной при испытаниях, а также для новых разработок.

Основные требования к информации о надёжности:

Собранная информация должна быть полной для правильной оценки надёжности и выдачи рекомендаций. Полнота и достоверность информации, в свою очередь, так же определяются квалификацией обслуживающего персонала.

Для расчета характеристик надёжности по результатам наблюдений так же необходимо отсутствие перерывов в поступающих сведениях об отказах. Непрерывность информации необходима для определения законов распределения отказов.

Реализация требований на практике:

Объём собираемой информации определяется поставленной перед испытаниями целью, то есть тем, какие характеристики надёжности необходимо получить. Так, например, для определения P(t), Т и выявления наименее надёжных элементов необходимы следующие сведения об отказавшем изделии:

а) наименование и тип элемента (узла) по причине которого наступил отказ в изделии;

б) сведения о времени наступления отказа;

в) сведения о наработке изделия с начала эксплуатации или испытаний;

г) сведения о причине возникновения отказа.

Для определения влияния условий эксплуатации на характеристики надёжности необходимо измерять и регистрировать параметры окружающей среды: температура окружающей среды, влажность, запыленность, электромагнитные поля и т.п., а также о режимы работы изделия.

Для оценки ремонтопригодности изделий необходимо также знать время простоя, время восстановления на месте или в мастерских, время поиска причин отказа.

Для определения коэффициента ЗИПа (необходимого количества запасных инструментов и приспособлений, а также элементов или изделий) необходимы также сведения о способе восстановления: с заменой отказавшего изделия (или элемента) или без замены, и какие элементы были заменены до этого.

Необходимы также сведения о том, работником какой квалификации был устранен отказ.

Для восстанавливаемых изделий также необходимы сведения об объеме и времени планово-профилактических работ и расходов на восстановление и эксплуатацию.

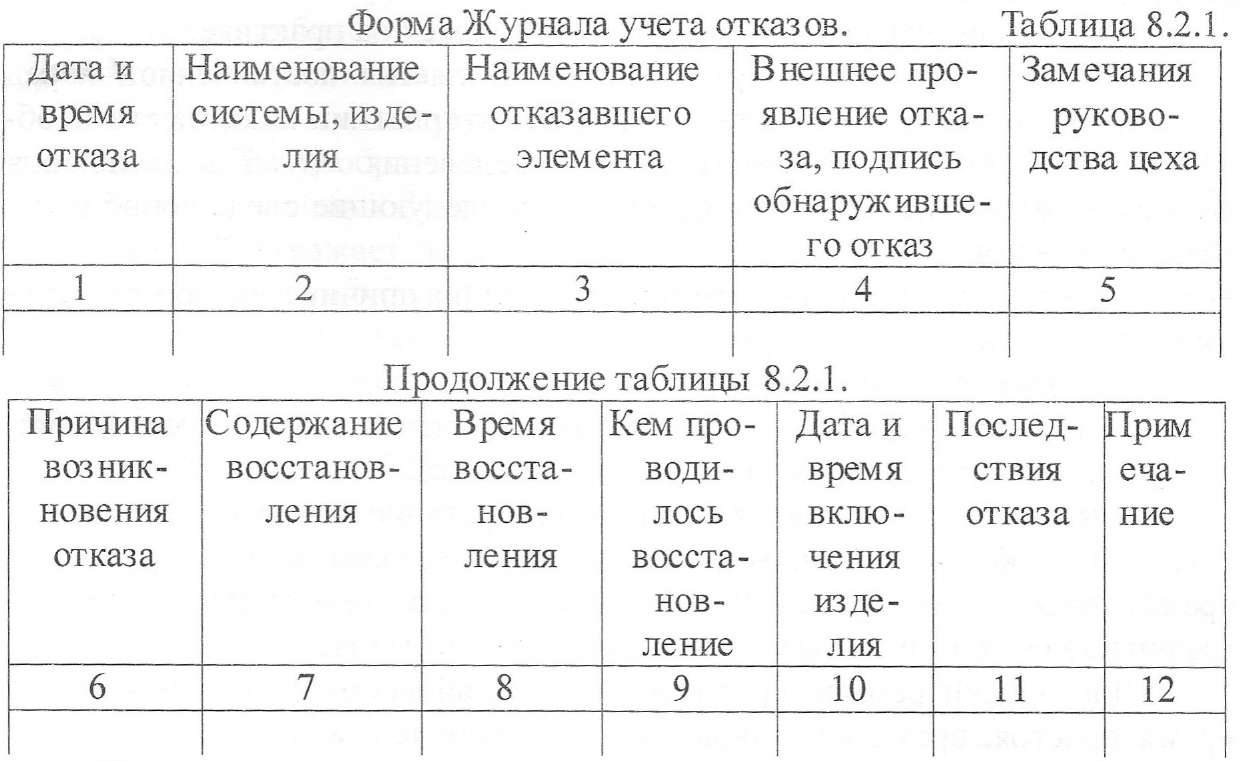

Основными видами первичной документации об отказах являются журналы учета отказов, формуляры или карточки учета неисправностей. Возможная форма ведения журнала учета отказов регламентируется отраслевыми стандартами или стандартами предприятия - разработчика.

Графы 1-4 заполняются работником, обнаружившим отказ. В графе 5 руководитель подразделения даёт письменное указание ремонтно-профилактической службе о проведении необходимых работ.

Графы 6-9 заполняет ремонтный персонал или дежурный, устранявший отказ. Графу 10 заполняет и расписывается в ней работник, принимающий изделие после ремонта.

Для всех отраслей машиностроения установлено единое содержание форм учета эксплуатационной информации о надёжности изделий:

1. Сводный перечень видов отказов изделий предназначен для обобщения данных о видах отказов изделий и их составных частей, эксплуатируемых в однотипных условиях.

2. Сводный перечень оценок показателей надёжности изделия и его составных частей предназначен для записи данных о показателях надёжности, полученных в результате статистической обработки информации об отказах. Определение оценок показателей надёжности (характеристик надёжности) должно производиться по ГОСТ 17509-72 или по отраслевой документации.