- •5: Масштабы изображений и типы линий на чертежах.

- •9: Ортогональное проецирование.

- •10: Комплексный чертёж точки.

- •11: Комплексные чертежи прямых линий.

- •12: Комплексные чертежи кривых линий.

- •8. Параллельное проецирование.

- •1: Общие сведения об оформлении чертежей в соответствии с государственным стандартом «Единая система конструкторской документации»

- •2: Оформление чертежей. Виды изделий и их структура.

- •3: Оформление чертежей. Виды и комплектность конструкторских документов.

- •4: Форматы листов и основные надписи чертежей.

- •6: Надписи и параметры шрифтов и основные правила нанесения штриховки.

- •7: Центральное проецирование.

- •13: Комплексные чертежи поверхностей.

- •14: Элементы трёхпроекционного комплексного чертежа точки.

- •15: Многогранные поверхности. Многогранники.

- •16:Кривые поверхности

- •17: Общие сведения об изображении предметов.

- •18: Выполнение разрезов и сечений на чертежах.

- •19:Выносные элементы и условности и упрощения при изображении преметов.

- •20: Выбор необходимого количества изображений

- •21:Компоновка изображений на поле чертежа.

- •22: Изображение на чертеже линий пересечения и перехода.

- •23: Основные правила нанесения размеров.

- •24: Системы постановки размеров.

- •25: Изображение разъёмных соединений.

- •26:Общие сведения о выполнении и оформлении рабочих чертежей деталей.

- •27: Нанесение обозначений материалов и размеров на рабочих чертежах деталей.

- •28: Обозначение шероховатости поверхностей на рабочих чертежах деталей.

- •29: Выполнение чертежей общего вида.

- •30: Выполнение сборочных чертежей.

- •31: Выполнение спецификаций к сборочным чертежам.

- •32: Чтение и деталирование сборочных чертежей.

- •33: Определение, назначение и особенности применения сапр AutoCad.

- •35: Графический интерфейс AutoCad

- •36: Меню и панели инструментов и способы вывода команд в AutoCad

- •37: Работа с координатами в AutoCad

- •38: Геометрические элементы чертежа в AutoCad

- •39: Принципы создания и оформления чертежей в AutoCad (свойства примитивов, установка цвета, толщины и типа линий).

- •40: Принципы создания и оформления чертежей в AutoCad (управление экраном, выбор объектов и удаление с экрана ненужных примитивов).

- •41: Принципы создания и оформления чертежей в AutoCad (команды копирования, перемещения, поворота и другие команды манипулирования геометрией).

- •42: Принципы создания и оформления чертежей в AutoCad (редактирование объектов).

- •43: Определение, назначение и особенности применения сапр Solid Works.

- •44: Использование принципа задания размеров в Solid Works.

- •45: Создание и использование эскизов для построения многих элементов, элементов для построения моделей деталей.

- •46: Основные термины, используемые в Solid Works

- •47: Работа с элементами, деталями и сборками в Solid Works

- •48: Команды создания и манипулирования поверхностями и геометрией в Solid Works

- •49: Элементы построения по траекториям и сечениям, рисование эскизов профилей и копирование эскиза в Solid Works

- •51: Работа по созданию и оформлению чертежей (формирование основной надписи чертежей, использование видов и слоёв, нанесение размеров и примечаний на чертежах) в Solid Works

- •52: Создание чертежа с именованными видами, формирование местного вида, рисование вида с разнесенными частями и добавление заметок в Solid Works

24: Системы постановки размеров.

Системы простановки размеров от различных баз имеют свои особенности.

Система простановки размеров от конструкторских баз отличается тем, что все размеры на чертеже проставляются от поверхностей, которые определяют положение детали в собранном и работающем механизме. В этом случае не связывают простановку размеров с вопросами изготовления детали.

Преимущества простановки размеров от конструкторских баз:

а) наличие на чертежах коротких размерных цепей, что повышает точность и качество изделия;

б) облегчение проверки, расчета и увязки размеров, как детали, так и всего изделия;

в) повышение срока годности чертежа, т.к. в нем не отражены требования часто меняющейся технологии.

Недостатки простановки размеров от конструкторских баз:

а) необходимость дополнительно готовить технологическую документацию для обработки детали, т.к. чертеж не отражает требований технологии;

б) рост числа контрольно-измерительных операций, т.к. заказчик принимает изготовленную деталь не по технологическому, а по конструкторскому чертежу.

Система простановки размеров от технологических баз характеризуется тем, что все размеры на чертеже проставляют от поверхностей, определяющих положение детали при обработке. В этом случае связывают простановку размеров с вопросами изготовления детали.

Преимущества простановки размеров от технологических баз:

а) в простановке размеров отражены производственные требования, что облегчает изготовление детали;

б) не требуется перечня размеров и допусков, т.е. отпадает необходимость в специальной технологической документации;

в) упрощается конструкция режущего и измерительного инструмента;

г) изготовление детали и контрольно-измерительные операции производятся по одному и тому же чертежу.

Недостатки простановки размеров от технологических баз:

а) некоторая усложненность в проверке и увязке размеров в детали и в изделии;

б)

сокращение срока годности чертежа, т.к.

необходима его корректировка при

изменении технологии;

б)

сокращение срока годности чертежа, т.к.

необходима его корректировка при

изменении технологии;

в) слабое отражение на чертеже конструктивных особенностей изделия.

Деталь может иметь несколько конструкторских баз, причем одну из них считают основной, а остальные - вспомогательными.

Обычно стремятся к тому, чтобы конструкторские базы были использованы в качестве технологических. Может быть применена комбинированная система простановки размеров: одна часть размеров проставляется от конструкторских баз, другая - от технологических. Простановку размеров от конструкторских баз ограничивают. Наиболее полно удовлетворяет требованиям производства простановка размеров от технологических баз.

В учебной практике при выполнении эскизов с натуры чаще всего используют технологические базы, т.к. положение детали в изделии, как правило, неизвестно.

25: Изображение разъёмных соединений.

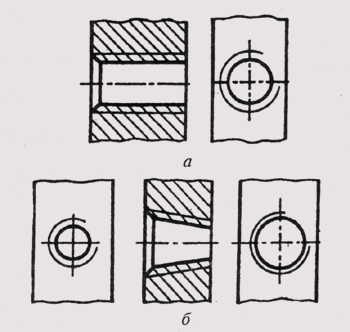

Изображение резьбы на чертеже выполняется по ГОСТ 2.311—68. На стержне резьбу изображают сплошными основными линиями по наружному диаметру и сплошными тонкими линиями — по внутреннему диаметру. На рис. 211, а показана резьба на цилиндре, а на рис. 211, б — на конусе.

Рис. 211

Рис. 212

В отверстии резьбу изображают сплошными основными линиями по внутреннему диаметру и сплошными тонкими линиями — по наружному диаметру. На рис. 212, а резьба показана в отверстии цилиндрическом, а на рис. 212, б — в коническом.

На изображениях, полученных проецированием резьбовой поверхности на плоскость, перпендикулярную ее оси, сплошную тонкую линию проводят дугой на 3/4 длины окружности, разомкнутую в любом месте, но не заканчивающуюся на осях. Сплошную тонкую линию при изображении резьбы проводят на расстоянии не менее 0,8 мм от основной линии и не более величины шага резьбы. Видимая граница резьбы проводится сплошной основной линией в конце полного профиля резьбы до линии наружного диаметра резьбы. Сбег резьбы изображается сплошной тонкой линией, как показано на рис. 213.

Фаски на резьбовом стержне или в резьбовом отверстии, не имеющие специального конструктивного назначения, не изображаются в проекции на плоскость, перпендикулярную оси стержня или отверстия. Сплошная тонкая линия изображения резьбы должна пересекать линию границы фаски (рис. 213, 214). Штриховку в разрезах и сечениях доводят до сплошной основной линии.

Рис. 213

Рис215

Резьбу с нестандартным профилем изображают, как показано на рис. 215, со всеми размерами и дополнительными данными с добавлением слова «резьба».

В резьбовых соединениях резьба условно вычерчивается на стержне, а в отверстии — только та часть резьбы, которая не закрыта стержнем.