- •Состояние станкостроения в мире. Станкостроение рб, данные по отрасли белоргстанкинпрома.

- •Роль станкостроения в обеспечении научно-технического прогресса. Тенденции развития станочного оборудования.

- •Процесс создания станков. Исходные данные при конструировании.

- •Этапы конструирования станочного узла,станка,комплекса.

- •Приводы главного движения. Структура привода главного движения.

- •Классификация приводов. Электрические, гидравлические и пневматические двигатели, применяемые в приводах.

- •Ряды частот вращения шпинделя при ступенчатом регулировании скорости. Диапазон регулирования привода. Знаменатель ряда частот, его стандартные значения.

- •Требования, предъявляемые к приводам главного движения.

- •Приводы с последовательно-соединёнными групповыми передачами. Характеристика групповой передачи. Формула привода.

- •Аналитический метод определения передаточных отношений. Предельные передаточные отношения элементов кинематической цепи.

- •20. Динамика привода главного движения. Определение нагрузки на привод. Потери мощности в приводе. (из интернета)

- •21. Определение чисел зубьев колес групповых передач(из интернета)

- •22. Приводы с бесступенчатым регулированием скорости. Способы бесступенчатого регулирования.

- •23. Современные коробки скоростей с бесступенчатым регулированием.

- •Привод подачи. Структура приводов подач. Особенности расчёта приводов подач.

- •Типовые механизмы приводов подач (тяговые устройства). Современные механизмы подачи, шаговые двигатели, сервоприводы.

- •Механизмы управления коробками скоростей и коробками подач.

- •Системы управления с предварительным набором требуемой скорости.

- •Дистанционное управление кс и кп. Механизмы блокировки кс и кп.

- •Конструкции составных зубчатых блоков. Требования, предъявляемые к механизмам управления.

- •Легкость и удобство манипулирования

- •Быстрота управления

- •30. Шпиндельные узлы. Составные элементы шпиндельного узла.

- •31. Приводы шпинделей.

- •32. Конструкции переднего конца.

- •33. Расчёт шу на жёсткость.

- •34. Мотор-шпиндели, описание, характеристики. Примеры современных шу.

- •35. Типы опор. Требования, предъявляемые к опорам шпинделей.

- •Виброустойчивость шпинделей. Основные методы повышения виброустойчивости шу и технических систем в целом.

- •Конструкции и свойства подшипников качения для опор шпинделей.

- •Смазывание подшипников жидким материалом. Смазочные материалы.

- •Смазывание подшипников пластичным материалом.

- •Уплотняющие устройства шу.

- •Типовые компановки шу с опорами качения.

- •Рекомендации по конструированию шу.

- •Шу с гидростатическими опорами. Принцип работы радиального, упорного и радиально-упорного подшипников.

- •Конструкции гидростатических опор.

- •Шу с гидродинамическими опорами. Принцип работы подшипников.

- •Гидродинамический подшипник лон 88.

- •Гидродинамический подшипник лон 34.

- •Тяговые устройства приводов.

- •Базовые детали. Типы базовых деталей. Требования к ним. Конструирование базовых деталей.

- •Направляющие. Основные типы.

- •Формы направляющих. Расчёт направляющих.

- •Устройства автоматического манипулирования заготовками

- •Промышленные роботы. Классификация. Конструкции.

- •Устройства для подачи сож. Смазочные системы классификация.

- •Автоматические линии станков. Оборудование ал.

- •Принципы построения ртк, гпм, гап и гпс.

- •Современные станкостроительные заводы мира. Мировые тенденции в станкостроении.

Гидродинамический подшипник лон 88.

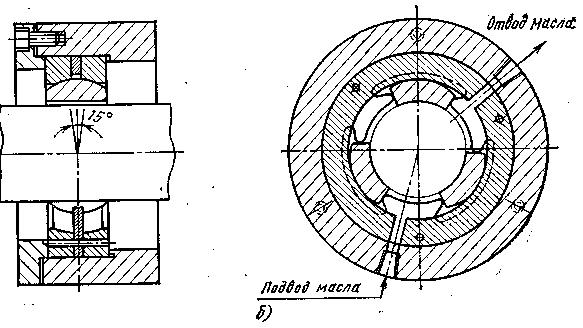

В станкостроении используют многоклиновые т.к.одноклиновые, не могут обеспечить требуемой жесткости и точности вращения. В многоклиновых подшипниках создается несколько клиновых зазоров, куда вращающемся валом увлекается масло, и результирующая гидродинамических сил FДпозволяет воспринимать внешнюю нагрузку F, действующую в любом направлении. Клиновые зазоры создаются обычно с помощью башмаков, самоустанавливающихся в зависимости от нагрузки и положения шпинделя. Самоустановка башмаков осуществляется либо их поворотом на сферических опорах (подшипник ЛОН-34 конструкции ЭНИМС, (рис. 4.22),либо поворотом относительно специально выполненной втулки (подшипник ЛОН-88, рис. 4.23).

Гидродинамический подшипник лон 34.

Рис.1.21. Подшипник ЛОН-34 конструкции ЭНИМС с самоустановкой башмаков поворотом на сферических опорах.

Тяговые устройства приводов.

Тяговые устройства - предназначены для перемещения подвижных узлов станков вдоль направляющих. Они являются последним звеном в кинематической цепи привода, вспомогательного движения, а иногда и привода главного движения (строгание, долбежные, протяжные станки)

Требования к тяговым устройствам:

Постоянство подачи, обеспечения заданного закона изменения скорости движения . Как правило требуется поддерживать скорость перемещения пост.

Высокая чувствительность (перемещение на малый путь)

Быстродействие всего привода в значительной мере зависит от инерционных свойств всего привода.

Жесткость тягового устройства. Влияет на статические погрешности движения исполнительно узла станка.

Отсутствие зазора.

Тяговые устройства бывают:

Механические

Электромагнитные

Гидравлические

Пневматические

Механические служат для преобразования вращательного движения в прямолинейное движение узла станка вдоль направляющих. Наибольшее распространение в узлах станков:

Винт гайка

Кривошибно- шатунное

Червяк- рейка

Колесо-рейка

Ленточные механизмы и т.д.

Электромагнитные – используются очень редко так как не могут создать значительные тяговые усилия. Наибольшее применение нашли:

Линейные электропривод

Салиноид

Бесконтактные электромагнитные подачи.

Гидро- и пневматические передачи

Виде пары поршень – цилиндр.

Выбор того или иного тягового устройства в значительной мере зависит от величины тяговой силы и необходимого перемещения подвижного узла.

Базовые детали. Типы базовых деталей. Требования к ним. Конструирование базовых деталей.

Базовые детали металлорежущих станков служат для создания требуемого пространственного размещения узлов, несущих инструмент и обрабатываемую деталь, и обеспечивают точность, взаимного расположения под нагрузкой. Совокупность базовых деталей между инструментом и заготовкой образует несущую систему станка. К базовым деталям относят станины, основания, колонны, стойки, поперечины, ползуны, траверсы, столы, каретки, суппорты, планшайбы, корпуса шпиндельных бабок и т. п. (рис. 1.1).

Рис.1.1. Базовые детали фрезерно-расточного станка

По форме они условно могут быть разделены на три группы: брусья — детали, у которых один габаритный размер больше двух других; пластины, у которых один размер значительно меньше двух Других; коробки — габаритные размеры одного порядка.

Направляющие обеспечивают правильность траектории движения заготовки и (или) инструмента и точность перестановки узлов. Во многих случаях направляющие выполняют как одно целое с базовыми деталями. Базовые детали и направляющие должны иметь:

-первоначальную точность изготовления всех ответственных поверхностей для обеспечения требуемой геометрической точности высокую жесткость, определяемую контактными деформациями подвижных и неподвижных стыков, местными деформациями и деформациями самих базовых деталей;

-высокие демпфирующие свойства, т. е. способность гасить колебания между инструментом и заготовкой от действия различных источников вибраций;

-долговечность, которая выражается в стабильности формы базовых деталей и способности направляющих сохранять первоначальную точность в течение заданного срока эксплуатации.

Кроме того, базовые детали должны иметь малые температурные деформации, из-за которых могут произойти относительные смещения между инструментом и заготовкой, а направляющие должны обладать малой величиной и постоянством сил трения, так как от этого зависит точность позиционирования узлов станка. Перечисленные основные требования, предъявляемые к базовым деталям и направляющим станков, могут быть удовлетворены при правильном выборе материала и конструктивными принципами, которые являются общими, несмотря на многообразие форм.

Конструирование базовых деталей — это поиск компромиссного решения между противоречивыми требованиями: создание конструкций жестких, но имеющих малую массу; простых по конфигурации, но обеспечивающих высокую точность; дающих экономию металла, но учитывающих возможности литейной технологии при проектировании литых конструкций и возможности технологии сварных конструкций. Конструирование базовых деталей во многом опирается на богатый опыт, накопленный за долгие годы, как в нашей стране, так и за рубежом.