Шейпак А.А. Гидравлика и гидропневмопривод (часть 2)

.pdf

2.2.3. Уравнение расхода для жидкости в центробежном насосе

Напомним, что уравнение расхода, называемое также уравнением неразрывности, является частным случаем закона сохранения массы. Для установившегося движения через рабочее колесо его можно записать как

VmψπDb = const или Vm1ψ1D1b1 =Vm2ψ2D2b2 . |

(2.8) |

Кольцевая площадь πDb (рис. 2.6) принимается за живое сечение при пренебрежении толщиной лопаток, коэффициент ψ учитывает стеснение

потока |

лопатками и может быть подсчитан по формуле ψ = |

t − s |

, где |

|||

t |

||||||

|

πD |

|

|

|

||

t = |

|

– шаг лопаток рабочего колеса; s – толщина лопатки в окружном |

||||

|

||||||

z

направлении, z – число лопаток.

Учитывая поток утечек через зазоры между неподвижными и вращающимися элементами проточной части, уравнение расхода для центробежного насоса можно записать в виде:

Q = Q′−q , |

(2.9) |

′ |

– утечки |

где Q – объемная подача насоса; Q – идеальная подача насоса; q |

|

или объемные потери насоса. |

|

Рис. 2.6. К определению уравнения расхода

Величина объемных потерь оценивается объемным КПД насоса:

ηо = |

Q |

= |

Q |

. |

(2.10) |

|

Q′ |

Q + q |

|||||

|

|

|

|

51

Очевидно, что в потоке утечек участвуют различные частицы жидкости, между ними и основным потоком жидкости, выходящим через насос, происходит непрерывный обмен. Величина объемных потерь, или утечек, может быть подсчитана для каждого зазора отдельно по известной из общего курса гидравлики формуле:

q |

= µf 2 p1 − p2 = µf 2g∆H |

у |

. |

(2.11) |

1,2 |

ρ |

|

|

|

|

|

|

|

Величина коэффициента расхода µ зависит не только от вида уплотнения и числа Re, но и от геометрии проточной части насоса и от режима его работы.

Напор, теряемый в уплотнении, можно подсчитать по формуле:

∆H у = W12 −W22 |

+U22 −U12 |

−ϕ2 U22 −U R2 , где UR = |

πDуn |

, |

|

|||||||

60 |

|

|

||||||||||

2g |

|

2g |

|

2g |

|

|

|

|||||

ϕ – отношение угловой скорости вращения жидкости к угловой ско- |

||||||||||||

рости вращения колеса; Dу – диаметр уплотнения. |

|

|

|

|

|

|||||||

Коэффициент ϕ |

является |

функцией комплекса |

|

= |

|

8q |

103 |

. Если |

||||

q |

||||||||||||

|

|

|||||||||||

|

|

|

|

|

|

|

|

nD23 |

|

|||

q =0, то ϕ = 0,5; если 0 < q ≤ 0,3, то ϕ = 2,67q + 0,5 ; если q > 0,3, то ϕ =

0,82.

Коэффициент расхода гладкого щелевого уплотнения зависит, прежде всего, от его относительной длины. Если 100 δl > 1,1, то µ = 0,65; если

100 δl ≤ 1,1, то µ = 59 δ ⁄ l .

2.2.4. Основное уравнение теории лопастных машин

Применяя уравнение момента импульса (момента количества движения) и уравнение баланса мощности (уравнение энергии), можно получить основное уравнение теории лопастных насосов, связывающее величину напора с величинами скоростей осредненного потока жидкости. Это уравнение, впервые полученное Леонардом Эйлером в 1751 году, является основой расчета не только лопастных насосов, но и компрессоров, вентиляторов, газовых и гидравлических турбин.

Выделим систему, состоящую из жидкости, ограниченной стенками проточной части рабочего колеса и осесимметричными поверхностями, занимающими в момент времени t положение 1-1 и 2-2 (см. рис. 2.6). Через некоторый небольшой промежуток времени dt выделенный объем жидкости будет занимать положение между сечениями 1′-1′ и 2′- 2′.

Рассмотрим момент внешних сил и изменение момента импульса (момента количества движения) для осредненного потока, приняв направление вращения за положительное.

52

На рассматриваемую систему действуют следующие моменты внешних сил:

1.Момент от силового воздействия лопастей на жидкость М.

2.Моменты трения на поверхностях 1-1 и 2-2, направленные против вращения.

Внешние силы давления и сила тяжести, вследствие центральной симметрии системы, момента относительно оси вращения не создают.

Величина |

|

момента |

импульса |

в |

|

начальный момент времени |

||||||||||||

равна |

K (t) = K |

|

|

′ ′ + K ′ ′ |

, |

а |

через |

промежуток |

времени |

dt |

||||||||

|

|

|

11−1 1 |

|

|

1 1 −22 |

|

|

|

|

|

|

|

|

|

|

||

K(t + dt) = K ′ ′ |

−22 |

|

+ K |

|

′ ′, где K ′ ′ |

−22 |

– момент импульса части жидко- |

|||||||||||

|

1 1 |

|

|

|

22−2 2 |

|

1 1 |

|

′ ′ |

′ |

′ |

при установившемся |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

сти, заключенной между поверхностями 1 1 |

и 2 2 |

|

||||||||||||||||

режиме работы лопастной машины с течением времени не меняется. |

|

|||||||||||||||||

Величины |

|

K11−1′1′ и |

K22−2′2′ |

равны, |

соответственно, |

′ |

и |

|||||||||||

|

QmdtV1ur1 |

|||||||||||||||||

′ |

|

|

′ |

|

|

– масса жидкости в объемах между поверхностями |

||||||||||||

QmdtV2u r2 , где |

Qmdt |

|

||||||||||||||||

′ ′ |

и 22 − |

′ |

|

′ |

, а |

V1u |

и V2u |

– проекции соответствующих скоростей на |

||||||||||

11−1 1 |

2 2 |

|

||||||||||||||||

направление окружной скорости (U1 или U2 ).

Приравнивая изменение момента импульса импульсу моментов внешних сил, получим

′ |

−V1u r1) = (M − M1 − M 2 )dt |

(2.12) |

|

Qmdt(V2u r2 |

|||

или |

|

|

|

′ |

|

−V1u r1) + M1 + M 2 , |

(2.13) |

M = Qm (V2u r2 |

|||

где Qm′ – идеальная массовая подача.

На расчетном режиме работы моменты M1 и M 2 малы, поэтому мож-

но записать, что величина момента взаимодействия лопастей рабочего колеса с жидкой средой будет

|

|

′ |

|

|

−V1u r1) |

(2.14) |

M = Qm (V2u r2 |

||||||

Уравнение (2.14) называется уравнением Эйлера. |

|

|||||

Так как гидравлическую мощность можно подсчитать как |

|

|||||

Nг = pQ |

′ |

= γHтQ |

′ |

|

′ |

(2.15) |

|

|

= gHтQm = Mω, |

||||

то из (2.14) и (2.15) легко получить основное уравнение теории лопастных машин:

H т = |

V2uU2 −V1uU1 |

. |

(2.16) |

|

|||

|

g |

|

|

Величина Hт носит название теоретического напора насоса и имеет

размерность длины. Величина теоретической удельной работы будет Lт =V2uU2 −V1uU1 в Дж/кг = м2/с2 .

Обычно V1u = 0 и тогда

H |

т |

= |

V2uU2 |

, а L |

=V U |

. |

(2.17) |

|

|||||||

|

|

g |

т |

2u 2 |

|

|

|

|

|

|

|

|

|

|

53

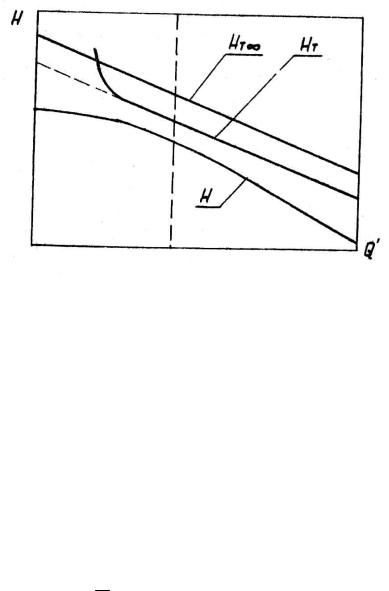

Теоретический напор насоса можно определить экспериментально, составив баланс мощности насоса по методу, предложенному впервые профессором С.С. Рудневым. Для этого с помощью специальных опытов определяют мощность механических потерь и величину утечек, после чего, используя формулу (2.15), можно построить зависимость Hт = f (Q′) или

Hт = ϕ(Q) .

В некотором диапазоне подач экспериментальная характеристика Hт = f (Q′) описывается уравнением прямой. Однако для подач заметно

меньше расчетной наблюдается резкий рост теоретического напора

(рис. 2.7).

Рис. 2.7. Характеристики центробежного насоса

Описанное протекание зависимости Hт = f (Q′) в области малых по-

дач объясняется тем обстоятельством, что при существенном отклонении от расчетного режима работы сначала на входе в рабочее колесо, а затем и на выходе из него возникают мощные нестационарные вихревые обратные токи жидкости (рис. 2.8), вызывающие дополнительные потери на так называемое гидравлическое торможение. Допущение о малости величин M1

и M 2 на этих режимах работы неправомочно. Обратные токи жидкости в

высоконапорных насосах, кроме дополнительных потерь энергии, могут нарушить нормальное функционирование насосной установки. Так, известны случаи поломки входного запорного клапана, вызванные обратными закрученными потоками жидкости. В первом приближении можно считать, что обратные токи на выходе из рабочего колеса возникают при относительной подаче Q < 0,6 от номинальной. Появление обратных

токов на входе в рабочее колесо связано в значительной степени с конструктивными особенностями насоса и поэтому зависит от конкретного вида проточной части.

Уравнение (2.16), используя известные геометрические соотношения для треугольников скоростей, можно переписать в следующем виде:

54

|

W |

U |

2 |

−W U |

1 |

|

U 2 |

−U 2 |

|

||

H т = |

|

2u |

1u |

+ |

|

2 |

1 |

. |

(2.18) |

||

|

|

|

g |

|

|

|

|||||

|

|

|

|

|

|

|

|

g |

|

||

Рис. 2.8. Схема образования обратных токов в центробежном насосе

Аналогичное выражение для теоретической удельной работы будет

L |

т |

= (W U |

−W U |

) +(U 2 |

−U 2 ). |

(2.19) |

|

2u 2 |

1u 1 |

2 |

1 |

|

Первое слагаемое в формулах (2.18) и (2.19) представляет приращение удельной энергии жидкой среды в рабочем колесе, обусловленное работой циркуляционных сил обтекания лопастей; второе слагаемое – приращение удельной энергии, обусловленное кориолисовыми силами инерции. Формулы (2.18) и (2.19) имеют общий вид для всех лопастных машин.

Исключив из уравнений (2.18) и (2.19) окружные составляющие относительных скоростей, можно переписать эти выражения в следующем виде:

|

|

|

|

|

W 2 |

|

−W 2 |

|

|

U 2 |

−U |

2 |

|

|

|

V 2 |

−V 2 |

|

|

|

|

|

V 2 |

−V 2 |

|

|

|||||||||||||

H т |

= |

|

1 |

|

2 |

+ |

|

|

2 |

|

|

1 |

|

+ |

|

|

2 |

1 |

|

|

= H ст.т |

+ |

|

|

2 |

1 |

; |

(2.20) |

|||||||||||

|

|

2g |

2g |

|

|

|

|

|

|

2g |

|

|

|

|

2g |

||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

W 2 |

−W 2 |

|

|

U 2 |

−U |

2 |

|

|

V |

2 |

−V 2 |

|

|

|

V 2 |

−V 2 |

|

|

|||||||||||||||

|

L |

т |

= |

|

1 |

|

2 |

|

+ |

|

2 |

1 |

+ |

|

|

|

2 |

|

1 |

|

= L |

+ |

|

|

2 |

|

1 |

. |

|

(2.21) |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

2 |

|

|

ст.т |

|

|

|

|

|

2 |

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

Приращение удельной кинетической энергии жидкости в абсолютном |

|||||||||||||||||||||||||||||||||||||||

|

V 2 |

−V |

2 |

|

|

|

|

|

|

V 2 |

−V 2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

движении |

|

|

|

2 |

1 |

|

(в Дж/кг |

|

2 |

|

|

|

|

1 |

|

) назовем динамическим напором |

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

2 |

|

|

|

||||||||||||||||||||||||||||

|

|

|

|

2g |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

колеса. Первые два слагаемых в уравнениях (2.20) и (2.21) составят при-

ращение удельной |

потенциальной |

энергии |

в рабочем колесе |

Hст.т в |

|||||

кг м/кг = м (или L |

|

в Дж/кг = м2/c2 ). |

|

|

|

|

|||

ст.т |

|

|

|

|

|

|

|

|

|

Величину |

|

|

W 2 −W 2 |

U 2 |

−U 2 |

|

|||

|

|

|

|

||||||

|

|

Hст.т = |

1 |

2 |

+ |

2 |

1 |

|

(2.22) |

|

|

2g |

|

2g |

|||||

|

|

|

|

|

|

||||

назовем статическими теоретическим напором. Отметим, что потери в проточной части могут уменьшить только статический напор. Член

55

W 2 |

−W 2 |

представляет собой изменение удельной кинетической энергии в |

|

|

1 |

2 |

|

|

|

2g |

|

|

|

|

|

относительном движении, следовательно, повышение давления в потоке может быть получено за счет его торможения в каналах рабочего колеса.

|

U 2 |

−U 2 |

|

Член |

2 |

1 |

представляет собой половину работы, произведенной ко- |

|

2g |

||

|

|

|

риолисовыми силами инерции, и обусловлен повышением потенциальной энергии жидкой среды при ее перемещении из области низкого давления на меньших радиусах в область высокого давления на больших радиусах.

Следует заметить, что выкладки при выводе формул (2.18) – (2.21) основаны на допущении, что проведенное нами осреднение потока справедливо как для уравнения движения (уравнение момента импульса), так и для уравнения энергии.

2.2.5. Схема бесконечного числа лопаток и поправки

Современное состояние гидромеханики и вычислительной техники позволяет теоретическим путем получить зависимость Hт = f (Q′) , причем

для идеальной жидкости расчет дает линейную функцию.

Однако проведение расчетов требует большого количества машинного времени. В связи с этим для проектирования часто используют традиционный метод, основанный на гипотезе бесконечного числа лопастей (лопаток) и привлечении обширного экспериментального материала в виде обобщенных критериальных зависимостей. При принятии гипотезы бесконечного числа лопаток, имеющих нулевую толщину, поток в области колеса становится симметричным, а относительная скорость, величина которой определяется уравнением расхода, будет направлена по касательной к поверхности лопасти в рассматриваемой точке.

Окружная составляющая абсолютной скорости на выходе из рабочего колеса тогда будет равна

V2u∞ =U2 − |

V2m |

, |

(2.23) |

|

|||

|

tgβ2л |

|

|

где β2л – геометрический угол установки лопатки на наружном диаметре, а теоретический напор

H т∞ = |

V2u∞U2 |

. |

(2.24) |

|

|||

|

g |

|

|

Переход к конечному числу лопаток легко осуществить с помощью

поправочного коэффициента k = k(z, |

D2 |

,Q, n,β2 ) . |

|

|

D1 |

|

|

Hт = kHт∞ . |

(2.25) |

||

56

Порядок величины k = 0,7Κ 0,8 , вид функциональной зависимости от геометрических и режимных параметров определяются принятой теоретической схемой. Совпадение с экспериментальными данными дает во многих случаях поправка на активный радиус, когда величина напора определяется на диаметре, меньшем наружного диаметра рабочего колеса, и пря-

′ |

|

|

′ |

|

мая Hт = f (Q ) сдвигается параллельно прямой |

Hт∞ = ψ(Q ) . |

|||

|

U 2 |

|

|

|

H т = H т∞ − |

2 |

(1−Y ) , |

(2.26) |

|

g |

||||

|

|

|

||

где Y = r1 2 – коэффициент активного радиуса.

r2

Для углов 5o < β2 < 40o можно привести следующую полуэмпириче-

скую формулу: |

|

Y =1−5 10−3 β2 , |

(2.27) |

где β2 в градусах берется по средней линии профиля лопатки. |

|

Хорошие результаты дает формула Стодолы-Майзеля с поправочным коэффициентом, полученным в КБ ХИММАШ:

V2u∞ −V2u = k πz U2 sin β2 , где k = 0,7 .

Простота расчетов по элементарной теории бесконечного числа лопаток позволяет легко проводить серию вариантных расчетов, оценив, например, влияние угла β2 на характеристику насоса.

2.2.6. Характеристики центробежного насоса

По формулам, приведенным в предыдущих разделах, легко получить зависимость теоретического напора от величины идеальной подачи Q′

или, зная утечки, от величины подачи насоса Q при постоянной частоте

вращения n . Для получения напорной характеристики насоса необходимо знать зависимость отдельных составляющих гидравлических потерь от величины подачи. В первом приближении целесообразно разделить суммарные гидравлические потери на две составляющие: на участке от точки измерения давления на входе в насос до выходного сечения рабочего колеса и на участке от выходного сечения рабочего колеса до точки измерения давления на выходе из насоса. Первую составляющую будем называть потерями в лопастном или рабочем колесе ∆H k , а вторую – потерями в отво-

дящем устройстве (спиральный отвод и диффузор) ∆H0 . Иногда следует

отдельно учесть потери во входном устройстве. Для экспериментального разделения потерь необходимо провести измерение величины напора за колесом Hк , которое можно организовать либо в абсолютном, либо в от-

носительном движении. И те, и другие измерения показали, что в доста-

57

точно широком диапазоне режимов работы насоса, 0,6 < Q <1,4 (Q –

отношение текущего значения подачи к величине подачи на режиме максимального гидравлического КПД назовем относительной подачей) величина ∆Hk = Hт − Hк остается постоянной.

При подачах больших номинальной Q >1,4 потери в рабочем колесе

растут вследствие увеличения потерь на трение в межлопаточных каналах. При подачах Q < 0,6 потери в рабочем колесе растут из-за большого отличия угла установки лопатки от угла натекания потока и возникновения вследствие этого отрывного вихревого движения в начальной части межлопаточного канала. Отметим, что на режимах Q < 0,6 и Q >1,4 наблюда-

ется заметная нестационарность течения в рабочем колесе и в корпусе насоса, так что разделение потерь на этих режимах становится условным: диссипация энергии здесь в значительной степени обусловлена взаимодействием потоков в рабочем колесе, входном и отводящем устройствах. В первом приближении можно считать, что потери в рабочем колесе вблизи расчетного режима пропорциональны скоростному напору, подсчитанному по относительной скорости на входе в рабочее колесо:

|

W 2 |

|

|

∆H к =ζк |

1 |

. |

(2.28) |

|

|||

|

2g |

|

|

Среднее значение коэффициента ζk = 0,65 ; этому значению коэффи-

циента потерь соответствует величина гидравлического КПД рабочего колеса ηг = 0,80Κ 0,96. Разумеется, такой способ расчета является лишь пер-

вым приближением, удобным для производства прикидочных расчетов и учитывающим только основную функциональную зависимость. При применении к расчету гидравлических потерь в рабочем колесе центробежного насоса зависимостей, полученных для неподвижных каналов в курсе общей гидравлики, величина гидравлических потерь получается заниженной, поэтому величина ζк = 0,65 учитывает сложную картину течения во

вращающихся межлопаточных каналах.

В работе [5] приведена эмпирическая формула для определения коэффициента гидравлических потерь в рабочем колесе центробежного насоса в зависимости от доли энергии, определяемой циркуляцией в относительном движении. Авторами была использована прямая линия регрессии, которая, как показали дальнейшие исследования, имеет большую погрешность в области режимов как с большой отрицательной долей напора за счет циркуляции в относительном движении, так и с большой положительной долей циркуляции.

W U |

|

−W U |

|

|

1 |

D |

|

2 |

|

||||

2 |

1 |

|

− |

1 D |

2 |

|

|

||||||

ζк = 0,76 + 035h , h = |

2u |

1u |

=1− |

|

|

|

|

|

. |

(2.29) |

|||

|

gH т |

|

|

|

|

V2m |

|

||||||

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

1−U2tgβ2л |

|

|||||

58

Современное состояние теории пограничного слоя и численных методов механики жидкости позволяет получить величину потерь энергии в решетках профилей расчетным путем. Результаты расчетов показали качественные эквиваленты экспериментальных данных, однако потери по расчету всегда были на 50-80 % меньше опытных. Указанное обстоятельство объясняется, по всей вероятности, существенным отличием параметров турбулентного потока в центробежных насосах от полуэмпирических закономерностей, принимаемых обычно для замыкания системы уравнений движения. Результаты расчета показали, что линейный закон должен приводить к большим погрешностям за пределами исследованной области режимов. В связи с этим была предложена следующая формула, структура которой удовлетворительно описывает ход теоретической зависимости:

ζк = |

3 |

|

(1 − h)2 + 3 . |

(2.30) |

Спиральный отвод и лопастной направляющий аппарат в отличие от рабочего колеса является однорежимным гидравлическим устройством: при отклонении величины подачи от номинального значения более чем на

±10% потери в отводящем устройстве начинают резко увеличиваться. Наиболее простой способ определения оптимального режима работы спирального отвода основывается на следующем экспериментальном факте: на режиме максимального гидравлического КПД отношение скорости в узком сечении диффузора к окружной составляющей скорости на выходе

из рабочего колеса является постоянной величиной Vср = 0,65. Только на

V2u

этом режиме спиральный отвод работает равномерно по всей входной кольцевой площади. При подачах, меньших расчетной, в спиральном отводе величина средней скорости сохраняет примерно постоянное значение, соответствующее оптимальному режиму, а в отводе наблюдаются рециркуляционные потоки жидкости, перемещающиеся в окружном направлении и интенсивно обменивающиеся энергией путем турбулентного перемешивания с основным потоком жидкой среды. При подачах, больших расчетной, часть жидкости из рабочего колеса поступает в диффузор, огибая язык спирали. При этом средняя величина скорости в сечениях спирального отвода остается примерно постоянной, как и в предыдущем случае. Кроме описанной картины течения потока, на характер и величину гидравлических потерь в отводе оказывает влияние резкий градиент скорости непосредственно в зоне выхода из рабочего колеса.

При анализе результатов экспериментальных исследований гидравлических потерь в спиральных отводах с диффузорами, имеющими опти-

мальный угол раскрытия порядка 8o Κ 12o , можно отметить, что в первом приближении все отводы геометрически и кинематически подобны, а, следовательно, гидравлические потери в них на оптимальном режиме можно обобщить одним коэффициентом потерь

59

ζ |

0 |

= |

|

∆H0 |

, |

(2.31) |

|

|

|

||||||

|

|

V 2 |

/ 2g |

|

|

||

|

|

|

|

2u |

|

|

|

где величина ζ0 = 0,20 соответствует значению гидравлического КПД отвода ηг0 = 0,93.

Приведенные количественные оценки коэффициентов потерь относятся к насосам относительно малых размеров ( D1 = 30 −80 мм), приме-

няемым в качестве вспомогательных во многих отраслях машиностроения, в том числе в системах охлаждения и топливоподачи автотранспортных, авиационных и судовых двигателей.

Зная гидравлические потери в рабочем колесе и отводе, легко определить величину гидравлического КПД на расчетном (оптимальном) режиме работы насоса.

ηгmax |

= |

Hт − ∆Hk |

− ∆H0 |

= |

H |

Hк |

= ηгηг0 |

(2.32) |

Hт |

|

|

||||||

|

|

|

|

Hк Hт |

|

|

||

Гидравлические потери на нерасчетных режимах работы ввиду упомянутого выше нестационарного характера течения потока в проточной части насоса целесообразно не расчленять на отдельные составляющие, а определять суммарные потери. Неплохие результаты дает следующая эмпирическая зависимость относительного гидравлического КПД от относительной подачи насоса:

|

|

|

η = 0,65 + 0,80 |

|

−0,55 |

|

2 + 0,10 |

|

3 . |

(2.33) |

||||

|

|

|

Q |

Q |

Q |

|||||||||

Здесь η = |

ηг |

, |

|

|

= |

Q |

, Q(ηгmax ) – подача, |

соответствую- |

||||||

Q |

||||||||||||||

|

Q(ηгmax ) |

|||||||||||||

|

ηгmax |

|

|

|

|

|

|

|

|

|

|

|||

щая режиму максимального гидравлического КПД.

Формула (2.33) дает хорошие результаты в диапазоне режимов Q = 0,5Κ 1,5. При Q < 0,5 разброс экспериментальных точек становится

заметным (до 6%). На подачах, больших номинальной, при использовании зависимости (2.33) необходимо предварительно убедиться в отсутствии кавитации в горле диффузора, которая может значительно изменить ход напорной характеристики. Типичный вид напорной характеристики представлен на рис. 2.7 и рис. 2.9.

Суммарные гидравлические потери оцениваются величиной гидрав-

лического КПД ηг = |

H |

= ηηгmax , причем расчетный режим насоса дол- |

|

||

|

Hт |

|

жен совпадать с режимом максимального гидравлического КПД или режимом минимальных гидравлических потерь (эти два режима несколько отличаются друг от друга).

Мощность, потребляемая насосом, подсчитывается по формуле |

|

N = Nг + Nм, |

(2.34) |

где Nг – гидравлическая мощность насоса, а Nм – механическая мощность.

60