- •Встановлення вузлів в проектне положення

- •Вплив різних елементів на зварюваність сталей

- •Загальні відомості про тоехнологічні трубопроводи

- •Зварювання тех. Трубопроводів за допомогою стт

- •Зварювальна дуга, як джерело нагрівання

- •Загальні відомості про нагрівання металу при зварюванні

- •Захист трубопроводів від корозії

- •Існує два способи захисту трубопроводів і резервуарів від ґрунтової корозії: пасивний і активний.

- •Зварювання тех труб за допомогою самозахисного інершілд

- •Комбіновані блоки

- •Матеріали для технологічних трубопроводів

- •Монтажні стики трубопроводів

- •Монтаж компенсаторів

- •Монтаж Опор та підвісок

- •Монтаж надземних трубопроводів

- •Монтаж підземних трубопроводів

- •Монтаж трубопроводів арматури

- •Ннннннннннннннннннн

- •Напівавтоматичне зварювання технологічних трубопроводів в захисних газах

- •Особливості зварювання під шаром флюсу

- •Особливості зварювання трубопроводів з нержа-вуйки

- •Основні металургійні процеси при зварюванні трубопроводів

- •Продуктивність процесу дугового зварювання

- •Параметри режиму дугового зварювання

- •Прилади контролю

- •Рухомі та не рухомі опори

- •Стадійність процесу зварювання

- •Техніка напівавтоматичного зварювання

- •Технологія зварювання пластмасових трубопроводів стиковим методом

- •Технологія розтрубного зварювання пластмасових труб

- •Технологія терморезисторного зварювання

- •Технологія зварювання пластмас нагрітим газом

- •Технологія лазерного зварювання

- •Технологія зварювання армованих труб

- •Технологія монтажу внутрішньоцехових трубопроводів.

- •Трубопровідні марки сталей

- •Укрупнювальне збирання трубопроводів

Технологія розтрубного зварювання пластмасових труб

Найбільшого застосування розтрубне зварювання нагрітим інструментом знайшла для з'єднання труб з поліетилену та поліпропілену.

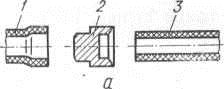

Рис.2.7 Послідовність процесів розтрубного зварювання нагрітим інструментом [6]:

а — вихідне положення труб (деталей) і нагрівального інструмента; б - оплавлення поверхонь, що зварюють; в - готове зварне з'єднання; 1,3 зварювані труби, 2 - електронагрівальний інструмент

Сутність процесів розтрубного зварювання труб (Рис. 2.7) аналогічна стиковому зварюванню, але при цьому використається інструмент, що складається з гільзи для оплавлення зовнішньої поверхні труби й дорна для оплавлення внутрішньої поверхні розтруба. Розміри інструмента залежать від геометричних характеристик труб, що зварюють. Внутрішній діаметр гільзи повинен рівнятися зовнішньому діаметру труби, зовнішнього

діаметру дорна на 0,3-0,5 мм повинен бути менше внутрішнього діаметра гільзи, тому для з'єднання труб різних типорозмірів повинен застосовуватися свій інструмент. Розтрубне зварювання можливе

із застосуванням литих сполучних деталей, формованих розтрубних муфт, а також за допомогою розтруба, відформованого з однієї із труб, що з'єднують

Обладнання для зварювання розтрубного зварювання випускають такі відомі фірми «Ritmo»(Італія), «Kamitech» (Польща), «Nowatech» (Польща), «Agru» (Австрія). Як приклад зварювального обладнання зображено на Рис. 2.8, яке застосовується для малих діаметрах, до 50мм включно. При більших діаметрах зварник вже не може виконати якісного зварного з’єднання так як виникають проблеми з центруванням, тому застосовують спеціальні центратори . Центратор в своїй конструкції має зажимні пристрої для розтрубної муфти і туби , механізм переміщення та стиснення.

Зварювання врозтруб дає змогу отримувати якісне зварне з’єднання за дотримання певних вимог:

- наявності якісних зварювальних деталей, які відповідають вимогам по геометричних розмірам та мають такий же матеріалу як зварювана труба,

- розміри труби мають бути з відхиленням тільки в сторону більшого діаметру

- якісне зварювальне обладнання, що забезпечує співвісність співпадання нагрівального інструменту одночасно з трубою і з’єднувальною деталлю як під час нагріву та і під час стиснення

- кваліфікований персонал, що має навички які задовольняють вимоги прцесу.

Для зварювання великих (більше 160мм) діаметрів труб не рекомендується. Таким чином приходимо до висновку про те, що найбільш доцільним при зварюванні труб товщиною більше 5мм є зварювання нагрітим інструментом встик.

Технологія терморезисторного зварювання

Особливістю терморезисторного зварювання є те, що з’єднувальні поверхні – труба і внутрішня стінка муфти зварюються за допомогою нагрівання спіралі, закладеної в тілі муфти до заданої температури.

Для бездоганного зварювання цим способом чистота поверхні має вирішальне значення. Поверхні труби зачищають шабером або циклею. Всередині труби знімають задири, а ззовні заокруглюють радіусом, що дорівнює половині товщини стінки труби. Муфту зачищають зсередини чистячим засобом і ретельно протирають до сухої поверхні. Відхилення від округлості труби не повинно перевищувати 1,5% по зовнішньому діаметру.

У процесі насаджування муфти на трубу не повинно відбуватися перекосу, а зусилля натягування не повинно бути великим. В іншому випадку закладна спіраль може бути пошкоджена.

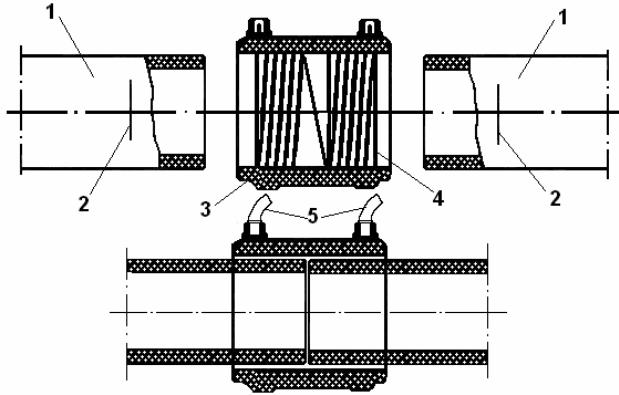

Основні схеми технологічних операцій терморезисторного зварювання зображені на рис. 2.6

Рисунок 2.6 – Схема з'єднання труб муфтою із заставним нагрівачем

1-труба; 2-мітка посадки муфти і механічної обробки поверхні труби; 3-муфта; 4-заставний нагрівач; 5-струмопідвідний (зварювальний) кабель.

Параметри терморезисторного зварювання програмуються в зварювальному апараті залежно від конструкції зварного обладнання і з’єднувальної деталі.

У зоні контакту труби і з’єднувальної деталі в процесі зварювання виділяється теплова енергія, під дією якої відбувається пластифікація внутрішньої поверхні з’єднувальної деталі і зовнішньої поверхні труби. Розігрітий у процесі зварювання поліетилен переходить із твердого стану у пластичний. Зварювальні елементи повинні бути розігрітими до температури текучості (плинності), але не можна допускати перегрівання зварювальних поверхонь до температури деструкції поліетилену. Деструкція поліетилену – одна з причин низької міцності зварного з’єднання. Деструкція поліетилену залежить не тільки від високої температури, але і від часу її дії на матеріал.

У процесі терморезисторного зварювання спочатку підвищується температура на витках терморезистерного елемента, а потім відбувається прогрівання труби і з’єднуваної деталі одночасно. Під дією тепла труба і терморезисторна деталь розширюються. У зоні зварювання збільшується тиск пластифікованого поліетилену, який починає текти в «холодну зону». Простір між трубою і з’єднувальною деталлю заповнюється розплавленим поліетиленом. В «холодних зонах», де температура така ж, як і в зовнішньому середовищі, починається кристалізація поліетилену, а простір між трубою та з’єднувальною деталлю закривається. Цей процес запобігає видавлюванню розплавленого поліетилену із зони зварювання як на зовнішню поверхню труби, так і всередину деталі, а також призводить до підвищення тиску в зоні розплаву. Під дією тиску в розплавленій зоні під час молекулярної дифузії ланцюги поліетилену з’єднуваної деталі вільно переміщуються і змішуються з ланцюгом поліетилену розплавленого поверхневого шару труби.

Після завершення процесу зварювання тиск та температура в зоні зварювання понижуються. У зоні розплавлення починається процес кристалізації поліетилену. Експлуатаційну надійність зварного з’єднання значною мірою визначають температурні параметри і час зварювання.

Недостатнє прогрівання з’єднувальних елементів зменшує ступінь дифузії, ускладнює процес формування зони з’єднання і тим самим впливає на зниження надійності зварного з’єднання. На погіршення якості зварювання впливає також перегрівання розплаву, який викликає термічну деструкцію поліетилену, котра проявляється в деформації поверхні труб або з’єднувальних деталей.

Охолодження зварного з’єднання повинно відбувається природнім шляхом, як і у процесі зварювання нагрітим елементом в стик. Після охолодження зварне з’єднання звільняють від фіксаторів.

Стабільна якість виробів забезпечується використанням для їх виробництва високоякісної сировини, що має відповідні сертифікати.

Терморезисторні з’єднання економічно більш затратні, ніж стикові. Проте в умовах нестачі площі, коли неможливо розташувати габаритне обладнання стикового зварювання терморезисторне зварювання стає незамінним. З’єднання, виконані з використанням електромуфт, часто використовуються для монтажу трубопроводів невеликого діаметру із труб, що поставляються у бухтах. Електромуфти такого діаметру мають доступну ціну і, враховуючи їх використання у невеликих кількостях, роблять терморезисторне зварювання економічно співмірним зі стиковим.

Зазвичай температура нагріваючого інструменту на 100...120° вище за температуру текучості. За таких умов на границі контакту інструменту з деталлю відбувається не лише інтенсивне плавлення, але і термоокислювальна деструкція, яка може супроводижуватися виділенням низькомолекулярних газоподібних продуктів (наприклад, для поліетилену при 200 °С виділяється метан). Розплав, що знаходиться в перегрітому стані, швидко окислюється. Товщина окисленого шару залежить від виду термопласту, температури перегріву і тривалості контакту з повітрям. У контактних поверхнях деталей утворюються газові пори.

Всі ці дефекти перегрітої поверхні мають бути видалені в грат. Величина тиску і швидкість осідання повинні забезпечити певний реологічний процес , при якому будуть видалені прошарки, що перешкоджають утворенню зварного з'єднання. Якщо із стику не видалені газовий прошарок, окислений і підданий деструкції шари, то в центрі шва вже в процесі зварювання закладається несуцільність, яка надалі при накладанні зовнішніх навантажень може стати джерелом руйнування зварного з'єднання. Такі прошарки фактично є тріщинами, що заздалегідь закладаються, і надалі розкриваються під дією відповідних напружень, причому не лише зовнішніх, але і внутрішніх.

Швидкість охолоджування після видалення нагрівача 5...6 °С/с, а при зварюванні плівок досягає 30 °С/с і більш. Дуже важлива швидкість охолоджування після прикладення осадового тиску: велика швидкість знижує міцність і збільшує зварювальні деформацій. Оптимальні значення перерахованих вище параметрів зварювання оплавленням розраховують і перевіряють дослідним шляхом.