- •I. Общие вопросы создания машин

- •1.1. Современные особенности научно-технического прогресса

- •1.2. Тенденции развития строительных, дорожных, подъемно-транспортных и других технологических машин

- •1.2. Основные этапы создания машин

- •1.3. Строительство как отрасль народного хозяйства

- •Глава 2. Основы научных исследований

- •2.1. Общая структура научного исследования. Методология научного исследования

- •2.2. Выбор темы. Изучение состояния исследуемого вопроса

- •2.3. Проблематика научных исследований

- •2.4. Основы методологии теоретического исследования

- •2.5. Математические методы, применяемые при исследовании процессов эксплуатации машин

- •2.6. Основы методики экспериментального исследования

- •2.7. Информационно-измерительная техника

- •2.8. Обработка результатов измерений и оценка их точности

- •2.9. Оценка эффективности, оформление и внедрение научных исследований

- •3. Проектирование и конструирование машин

- •3.1. Разработка задания на создание и освоение машины

- •3.2. Последовательность и содержание этапов создания и освоения машины

- •3.3. Методика проектирования машин и поиска проектно-конструкторских решений

- •3.4. Экономическое обоснование создания и модернизации машин

- •3.5. Конструирование машин, сборочных единиц и деталей

- •4. Основы стандартизации в машиностроении

- •4.1. Общие положения

- •4.2. Роль стандартизации в повышении эффективности производства и качества продукции

- •4.3. Качество машин и его оценка

- •4.4. Научно-технические принципы и методы стандартизации

- •4.5. Параметрические и типоразмерные ряды машин и методика их установления

- •4.6. Унификация в машиностроении и методика ее реализации

- •4.7. Межотраслевая унификация машин

- •4.8. Оценка уровня стандартизации и унификации

- •5. Основы художественного конструирования, эргономики и охраны труда

- •5.1. Художественное конструирование как этап процесса создания машины

- •5.2. Композиция машины и ее категория

- •5.3. Эргономические основы художественного конструирования

- •5.4. Эргономический анализ машины

- •5.5. Функциональная окраска в машиностроении

- •5.6. Вопросы охраны труда при проектирования и эксплуатации строительных машин и оборудования

- •6. Изобретательство и рационалицация

- •6.1. Виды технического творчества, методы его интенсификации

- •6.2. Оформление и рассмотрение заявок на открытия, изобретения и рационализаторские предложения

- •6.3. Использование изобретений и рационализаторских предложений. Права и обязанности авторов

- •6.4. Особенности патентного законодательства за рубежом

- •6.5. Патентование отечественных изобретений за рубежом

- •6.6. Патентоспособность, патентная чистота, конкурентоспособность экспортных поставок

- •6.7. Продажа и покупка лицензий

- •7. Показатели работоспособности машин

- •7.1. Причины снижения работоспособности машин в процессе эксплуатации

- •7.2. Обеспечение работоспособности машин

2.7. Информационно-измерительная техника

Информационно-измерительная техника служит для измерения физических величин, по значениям которых можно судить о протекании процессов состоянии сред, и выдачи соответствующей информации. Приборами принято называть измерительные устройства смонтированные в отдельном блоке, выпускаемые промышленностью серийно и имеющие строго определенное назначение.

Выбирая измерительную аппаратуру ориентируются на характеристики приборов. Характеристики приборов делятся на две группы: статические, или метрологические, и динамические. К основным статическим характеристикам относятся следующие:

Класс

точности –

допустимая приведенная статическая,

погрешность при нормальных условиях.

В данном случае

она определяется

как максимальное отклонение абсолютной

величины показания прибора от ее

истинного значения, выраженное в

процентах от верхнего предела измерений

для данного прибора. За истинное значение

принимается показания эталонного

прибора. Статической является погрешность,

установленная при полной успокоении

индикатора прибора. Нормальными условиями

принято считать температуру

20![]() 50С

и давление

I05Па.

Приборы (за исключением электрических)

делятся на 4 класса: 0,2; 0,5; 1,5; 2,5. Электрические

приборы имеют 8 классов точности – от

0,05 до 4,0; ИИС делятся на 7 классов. Классы

точности устанавливаются специальными

метрологическими лабораториями

Госстандарта и систематически

контролируются.

50С

и давление

I05Па.

Приборы (за исключением электрических)

делятся на 4 класса: 0,2; 0,5; 1,5; 2,5. Электрические

приборы имеют 8 классов точности – от

0,05 до 4,0; ИИС делятся на 7 классов. Классы

точности устанавливаются специальными

метрологическими лабораториями

Госстандарта и систематически

контролируются.

Вариация показаний – наибольшая разность показаний относительно показаний эталонного прибора, полученная в результате многократных измерений.

Чувствительность – отношение приращения показаний прибора к изменению измеряемой величины. Чувствительность ИИС равна произведению чувствительностей отдельных элементов системы. Порогом чувствительности называется наименьшее значение измеряемой величины, вызывающее заметное отклонение индикатора прибора. Слабая чувствительность снижает точность измерений, а излишняя может усложнить ИИС, вызвать колебательные процессы.

Пределы измерений – диапазон измеряемой величины, в которой допускается использовать прибор (измерительную систему).

Собственное потребление энергии сказывается на чувствительности, если энергия отбирается от объекта измерения на передачу и преобразование сигнала. Если энергия расходуется на привод вспомогательных устройств (освещение, привод регистрирующих механизмов, сигнализация и др.), то выбор прибора следует согласовать с наличием соответствующих источников питания.

Динамические

характеристики ИИС имеют существенное

значение при изучении быстро протекающие

процессов, когда инерционность

измерительного устройства может

существенно сказываться на результатах

измерений. Измерение нагрузок и

напряжений, возникающих в деталях

рабочего оборудования, передач и приводов

быстроходных машин, быстро изменяющихся

и сопровождающихся колебательными

процессами широкого диапазона частот,

требует анализа динамических свойств

измерительных систем. Наличие в ИИС

упругих и колебательных элементов при

соответствующих их параметрах может

приводить к резонансным явлениям,

искажающим истинную картину изменения

измеряемой величины. Наличие инерционных

звеньев, сухого и жидкостного трения,

нелинейных элементов в механических,

гидравлических и электрических схемах

приводит к «запаздыванию», обусловливающему

сдвиг фаз на входе и выходе. Вид некоторых

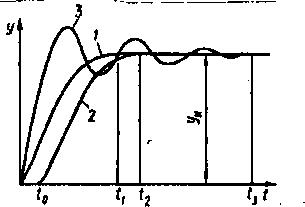

динамических характеристик ИИС показан

на рис.

3. Кривая

I изображает апериодическую характеристику.

В этом случае

время

переходного процесса

![]() соответствует

времени, в течение которого индикатор

системы достигает показания

соответствует

времени, в течение которого индикатор

системы достигает показания

![]() (истинного значения измеряемой величины).

Кривая 2 представляет собой апериодическую

характеристику с запаздыванием. Здесь

время переходного процесса

(истинного значения измеряемой величины).

Кривая 2 представляет собой апериодическую

характеристику с запаздыванием. Здесь

время переходного процесса

![]() включает в себя время запаздывания

включает в себя время запаздывания

![]() .

Колебательная характеристика с затуханием

отображается кривой 3 с временем

переходного процесса

.

Колебательная характеристика с затуханием

отображается кривой 3 с временем

переходного процесса

![]() .

Во всех случаях правильное показание

прибора,

соответствующее

его классу точности, можно получить

только тогда, когда время измерения

величины больше времени переходного

процесса. При измерении и регистрации

величин, изменяющихся во времени со

скоростью, сопоставимой со скоростью

протекания переходных процессов ИИС,

искажения будут недопустимо большими.

Поэтому для регистрации быстропротекающих

процессов следует использовать приборы

с небольшой инерционностью, в частности

электронные.

.

Во всех случаях правильное показание

прибора,

соответствующее

его классу точности, можно получить

только тогда, когда время измерения

величины больше времени переходного

процесса. При измерении и регистрации

величин, изменяющихся во времени со

скоростью, сопоставимой со скоростью

протекания переходных процессов ИИС,

искажения будут недопустимо большими.

Поэтому для регистрации быстропротекающих

процессов следует использовать приборы

с небольшой инерционностью, в частности

электронные.

Рис. 3. Виды динамических характеристик приборов

Переходные процессы вносят искажения по амплитуде и фазе. Для оценки динамических свойств ИИС используют их амплитудно-частотные, фазово-частотные и амплитудно-фазовые характеристики.

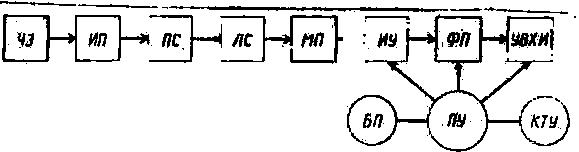

Структура ИИС в общем виде изображена на рис. 4. Измерительное воздействие на систему осуществляет

чувствительный элемент (ЧЭ). Это воздействие необходимо преобразовать в определенный сигнал, для чего служат измерительные преобразователи (ИП), т.е. датчики. Таким образом, ИП – первичный преобразователь. В ряде случаев сигнал ИП целесообразно преобразовать с помощью преобразователя сигнала (ПС) в величину, удобную для передачи на расстояние и измерения существующими приборами. Для передачи сигнала на расстояние служит линия связи (ЛС). Для измерения поступившего сигнала необходимо изменить его величину, для чего используется масштабный преобразователь (МП), т.е. усилитель. Далее сигнал поступает на измерительное устройство (ИУ). затем он обрабатывается в виде определенной информации, удобной для чтения, изучения, хранения, для чего служат функциональный преобразователь (ФП), устройство для выдачи и хранения информации (УВХИ).

Для управления сложными системами оборудуется пульт управления (ПУ), с которым связаны блок питания (БП) и контрольно-тарировочные устройства (КТУ).

В настоящее время при исследованиях и испытаниях машин наиболее широко применяются ИИС, основанные на использовании электрических методов измерения неэлектрических величин. Основные достоинства электрических методов измерения: универсальность (возможность использования одних и тех же элементов в различных комбинациях для решения разнообразных технических задач), широкий выбор принципов действия, типоразмеров приборов, устройств для питания электрическим током; большая номенклатура стандартных элементов, выпускаемых крупными сериями; простота передачи сигналов на расстояние и обеспечение дистанционного управления системой; широкие возможности управления; небольшая инерционность электрических систем и возможность компенсации в самой измерительной схеме различного рода погрешностей.

Рис. 4. Блок-схема информационно-измерительной системы

Измерительные преобразователи в электрических ИИС бывают пассивные (параметрические), в которых параметры тока питания изменяются под воздействием измеряемой величины, и активные (генераторные), вырабатывающие ток, поступающий в измерительную цепь. К первым относятся ИП сопротивления (реостатные и тензометрические), емкостные, индуктивные, термо- и фотосопротивления; ко вторым – тахогенераторы, индукторы, термоэлектрические, гальванические и др.

Широкое распространение в ИИС получили ИП сопротивления, в частности тензорезисторы. Тензорезисторы чувствительны к перемещениям, возникающим за счет упругих деформаций деталей машин, и имеют размеры, позволяющие размещать их непосредственно на самих деталях. Широко применяются проволочные и фольговые тензорезисторы. Решетка тензорезисторов изготовляется из материалов с высоким удельным сопротивлением (константан, нихром и др.), проволочная – диаметром 0,02...0,05 мм, фольговая – толщиной 0,004...0,012 им с базой Б 5, 10, 20, 30 мм. Они работают под напряжением 12 В, рабочий ток для проволочных решеток – 30 мА, для фольговых – 2 мА. Номинальное сопротивление тензорезисторов – 50…500 Ом. Решетка закреплена на бумажной или пленочной основе.

Тензорезисторы наклеиваются на тщательно подготовленную поверхность в местах определения деформации, силы или напряжения. Современная аппаратура позволяет одновременно наблюдать и регистрировать нагрузки, возникающие во многих деталях машин, синхронно, в их взаимодействии.

Для

электрических ИИС наиболее удобный

сигнал – напряжение. Преобразователем

сигнала в этом случае может быть

измерительный мост. На рис. 5 изображена

измерительная схема с использованием

электрического моста в качестве

преобразователя выходного сигнала

тензорезистора. Схема предназначена

для измерения растягивающей силы

![]() .

Чувствительный

элемент – тяговое звено 1, установленное,

между тягачом и прицепом. Проволочный

гензорезистор включен в одно из плеч

моста 2,

который состоит из четырех сопротивлений:

.

Чувствительный

элемент – тяговое звено 1, установленное,

между тягачом и прицепом. Проволочный

гензорезистор включен в одно из плеч

моста 2,

который состоит из четырех сопротивлений:

![]() .

В одну

диагональ моста включен источник питания

5, другая – соединена с измерителем 4.

Учитывая, что изменения напряжения в

диагонали моста весьма малы, в схему

включен усилитель 3, играющий роль

преобразователя масштаба сигнала. При

выполнении условий

.

В одну

диагональ моста включен источник питания

5, другая – соединена с измерителем 4.

Учитывая, что изменения напряжения в

диагонали моста весьма малы, в схему

включен усилитель 3, играющий роль

преобразователя масштаба сигнала. При

выполнении условий

![]() мост

сбалансирован, т.е. напряжение на выходе

равно нулю. Если под действием силы

приведенное равенство нарушается, в

измерительной диагонали моста возникает

напряжение, пропорциональное силе

.

Усиленный сигнал поступает на измеритель.

Поскольку при кручении максимальные

напряжения возникают на поверхности

скручиваемого стержня под углом 45° к

его оси, для измерения крутящих

моментов и касательных напряжений

решетка активного тензорезистора должна

быть ориентирована в этом направлении.

Усиления сигнала можно добиться

увеличением числа активных тензорезисторов.

мост

сбалансирован, т.е. напряжение на выходе

равно нулю. Если под действием силы

приведенное равенство нарушается, в

измерительной диагонали моста возникает

напряжение, пропорциональное силе

.

Усиленный сигнал поступает на измеритель.

Поскольку при кручении максимальные

напряжения возникают на поверхности

скручиваемого стержня под углом 45° к

его оси, для измерения крутящих

моментов и касательных напряжений

решетка активного тензорезистора должна

быть ориентирована в этом направлении.

Усиления сигнала можно добиться

увеличением числа активных тензорезисторов.

Тензорезисторы устанавливают в местах возникновения наибольших напряжений и деформаций.

Установка тензометрических датчиков на подвижных деталях машин осложняется, если эти детали в процессе измерений подвижны (например, валы, передающие крутящие моменты, измерение которых является задачей проводимых испытаний). В этих случаях технические трудности возникают из-за необходимости передачи электрического сигнала с вращающегося вала на неподвижную линию связи и устройства, осуществляющие дальнейшее преобразование и обработку информации. Токосъемные устройства, применяемые в тензометрии, бывают контактные и бесконтактные. В контактных парах можно допустить переходные сопротивления не более 0,5...1,0 мкОм. Это требует специального подбора пар кольцо-щетка и давлений, оказываемых щеткой на кольцо.

Рис. 5. Мостовые схемы соединения тензорезисторов при измерении сил и напряжений растяжения

При небольших скоростях скольжения в контакте можно применять латунные кольца и медно-графитовые щетки, при высоких скоростях – серебряные кольца и серебряно-графитовые щетки. Токосъемные кольца с ртутным контактом обеспечивают наилучшую токопроводность. В этом случае зазор между подвижными и неподвижными кольцами, поверхность которых покрыта слоем амальгамы, заполняется ртутью, что обеспечивает жидкостный контакт. Бесконтактный токосъем осуществляется с помощью трансформаторных или радиопередающих устройств.

Предусматривается подача выходной информации на вход регистрирующих приборов. К последним в электротензометрии относятся осциллографы и магнитографы, а также самописцы различной конструкции.

Широкое распространение получили многоканальные электронно-лучевые осциллографы. Промышленностью выпускаются осциллографы в многоканальном исполнении, что позволяет синхронно регистрировать многие величины, характеризующие процесс.

Магнитографы как регистрирующие приборы имеют некоторые преимущества, поскольку их выходной сигнал воспроизводится в электрической форме, что позволяет увеличить плотность записи. Запись магнитографа можно непосредственно подавать на существующие устройства для статистической обработки результатов. Вместе с тем достоинство осциллографов и других самописцев – возможность визуально оценить результат измерений непосредственно после их проведения и даже в ходе измерений.

Связь между отдельными элементами электрических ИИС осуществляется с помощью электрических проводов, к которым предъявляются определенные требования в зависимости от условий работы системы. В тензометрических системах сопротивления проводов линии связи должны быть на несколько порядков ниже сопротивлений измерительных преобразователей. Особого внимания требуют линии связи систем, работающих в полевых условиях. Они должны быть надежно защищены от воздействия влаги и механических повреждений. Для питания одного канала тензосистемы требуется два провода, а в случае многоканальных систем количество проводов соответственно увеличивается. Изменение параметров тока в близлежащих проводниках приводит к наведению помех, искажающих результаты измерений. Таким образом, для создания линии связи используют многожильные бронированные кабели, проводники которых надежно изолированы и экранированы.

При проведении полевых испытаний, рабочий процесс которых связан с передвижениями, измерительная аппаратура обычно сосредоточивается в передвижной лаборатории, которая сопровождает испытуемую машину. Многожильный экранированный кабель – линия связи – должен обеспечивать свободу маневра испытуемой машины.

Передвижные тензолаборатории широко используются в технике испытаний и исследований различных машин. Они монтируются на закрытых самоходных и прицепных транспортных средствах, оборудованных стеллажами для размещения аппаратуры и контейнерами для хранения необходимых материалов. Лаборатория оборудуется блоком питания электрическим током, обычно в составе аккумуляторных батарей, зарядного агрегата, стабилизатора напряжения. Иногда в составе оборудования лаборатории предусматривается аппаратура для обработки результатов проведенных измерений. В качестве транспортного средства, на котором оборудуется тензолаборатория, предпочтительны автомобили повышенной проходимости, автобусы, скорости которых не ниже скоростей испытуемых машин.

Основные параметры, измеряемые в процессе изучения функционирования строительных и дорожных машин: время, перемещение, скорость, ускорение, сила и крутящий момент, расход жидкостей и газов, температура и др.

Для измерения интервалов времени применяются механические и электрические секундомеры. Механические секундомеры выпускаются с ценой деления 0,1 и 0,2 с и снабжаются обычно одной или двумя секундными стрелками с отдельными кнопками. Их погрешность составляет 11...16 с в сутки. В тензометрических ИИС отметчики времени встраиваются в электрическую схему регистрирующих приборов в вида импульсных датчиков высокой стабильности.

Скорости поступательного движения испытуемых машин измеряются регистрацией времени прохождения участка определенной длины. Для измерения текущего значения скорости поступательного движения машин транспортные и тяговые машины оборудуются встроенными приборами для измерения скорости движения – спидометрами. Весьма существенную погрешность в показания спидометра может внести пробуксовка (скольжение) ведущих колес, которая тем больше, чем больше передаваемая окружная сила. Для повышения точности измерения пройденного пути и скорости используется дополнительное колесо, шарнирно прикрепляемое к испытуемой машине. Путь и скорость поступательного движения определяют по числу оборотов и частоте вращения оси дополнительного колеса.

Для измерения суммарного числа оборотов применяются механические счетчики, электромагнитные счетчики импульсов, триггерные счетчики импульсов.

Мгновенные значения угловой скорости (частоты вращения) измеряют тахометрами.

Тахометры по принципу действия бывают центробежные, часовые, фрикционные, электрические, магнитные, стробоскопические, пневматические, гидравлические, вибрационные. В центробежном тахометре от приводного валика приводится во вращение центробежный механизм, связанный со стрелкой указателя.

В часовых тахометрах часовой механизм объединен со счетчиком оборотов. В результате их совместного действия прибор показывает частоту вращения.

При испытаниях строительных машин наиболее удобны и широко распространены электрические тахометры. Измерительный преобразователь такого тахометра – тахогенератор, соединяется с валом, частоту вращения которого измеряют. Напряжение тока, вырабатываемое тахогенератором и пропорциональное частоте вращения якоря, подается на указатель, шкала которого градуирована в единицах измеряемой величины.

Одним из основных видов измерений, выполняемых при испытаниях и исследованиях рабочих процессов передвижных машин, является их динамометрирование, т.е. измерение тяговых усилий, необходимых для преодоления сопротивлений, которые возникают в процессе передвижения. Для этой цели используются динамометры и динамографы. В качестве тяговых динамометров наибольшее распространение получили механические и гидравлические приборы с чувствительным элементом в виде пружины, а также электротензометрические тяговые звенья.

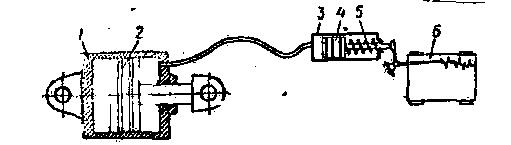

Механические пружинные динамографы и динамометры имеют значительную массу и размеры, что ограничивает их применение при испытаниях машин, обладавших относительно высокими скоростями перемещения. Этих недостатков в определенной мере лишены гидравлические динамографы (рис. 6), которыe обычно состоят из отдельных конструктивных элементов: более компактного тягового звена и измерительно-регистрирующей части, соединенных гибким трубопроводом. Тяговое звено 1 представляет собой цилиндр с поршнем 2, штоковая полость которого заполнена жидкостью.

Рис. 6. Гидравлический динамограф

Тяговое звено устанавливается между тягачом и прицепом и сообщается гибким шлангом с измерительным цилиндром 3, который вместе с регистрирующим устройством может быть расположен в кабине водителя. Измерительный цилиндр меньшего диаметра имеет поршень 4, упирающийся в измерительную пружину 5. Перемещаясь под давлением жидкости, поршень приводит в действие записывающее устройство 6.

При использовании тензометрической аппаратуры для тяговых испытаний в качестве чувствительного элемента используется специально изготовленное тяговое звено, работающее на растяжение; предусматриваются проушины для присоединения звена в силоизмерительную цепь, участок с хорошо обработанной поверхностью для наклейки тензорезисторов (рис. 7). Тяговое звено изготовляется из стали с высокими упругими свойствами. При прямоугольном поперечном сечении тензорезисторы 1, 3, работающие на растяжение, наклеиваются на узкую грань звена симметрично продольной оси стержня с обеих сторон.

Рис. 7. Тензометрическое тяговое звено

Тяговое звено тарируется по показаниям образцового динамометра. Наклеенные тензорезисторы и проводка надежно защищена от механических повреждений и влияния влаги.

Наиболее практичный метод измерения крутящих моментов – электротензометрия.

Крутящие моменты на выходных валах двигателей измеряют на специальных установках – тормозных стендах.

Для измерения температуры применяют термометры индикаторного типа, а также термометры, приспособленные для регистрации результатов измерений. По принципу действия различают термометры расширения, манометрические, электрические термометры сопротивления, термоэлектрические пирометры и пирометры излучения. Жидкостные термометры расширения и манометрические в зависимости or вида рабочей жидкости могут использоваться для измерения температур -60...+550 0С.

Электрические термометры сопротивления на базе термисторов (полупроводниковых чувствительных элементов) применяются для измерения температур -60...+180 0С при контактных и дистанционных измерениях.

Для измерения высоких температур широко используется термоэлектрический эффект. Термоэлектрический преобразователь состоит из двух спаянных проводников из различных металлов. Если поместить спай в место измерения, за счет разности температур измеряемой и окружающей среды, где находятся противоположные концы проводников, генерируется электрический ток, который поступает на милливольтметр. Погрешность термоэлектрических преобразователей промышленного изготовления около 1%.

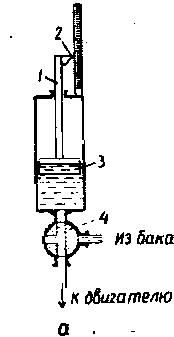

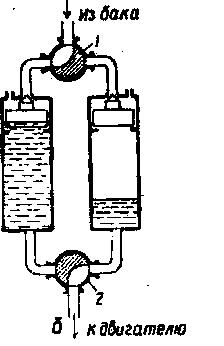

При испытаниях машин с двигателями внутреннего сгорания возникает задача определения расхода топлива на различных режимах работы машины. В лабораторных условиях может быть использован весовой метод, когда бачок с топливом устанавливается на чашке весов, а расход определяется взвешиванием в начале и конце установленного промежутка времени. Более универсален объемный способ, который применим в условиях полевого и эксплуатационного эксперимента. Для этого используются мерные топливные бачки. Мерный бачок может быть изготовлен из стеклянного градуированного цилиндра или металлической трубы. В последнем случае (рис. 8, а) указателем уровня жидкости служит стержень 1 со стрелкой 2, укрепленный на поплавке 3. При соответствующем положении трехходового крана 4 бачок заполняется из топливного бака самотеком. В другом положении крана жидкость расходуется из мерного бачка, в третьем – поступает в двигатель из основного бака. Вместимость бачка должна соответствовать расходу топлива за один замер. Для продолжительных измерений суммарного расхода топлива может быть использована спаренная мерная емкость (рис. 8, б). Краны. 1 и 2 периодически переключаются, поочередно соединяя один бачок с основным баком, а другой – с трубопроводом питания двигателя. Эти операции могут быть автоматизированы, а количество переключений зарегистрировано счетчиком.

Рис. 8. Мерные топливные бачки: а – одинарный; б – двойной

В настоящее время реализованы схемы импульсных расходомеров, состоящих из поршневого дозатора с электрогидравлическим управлением и электронного триггерного устройства, управляющего работой дозатора и формирующего измерительные электрические импульсы, необходимые для регистрации расхода топлива.

Калибровка и проверка приборов. Проверка измерительных приборов заключается в сопоставлении показаний проверяемого прибора с показаниями другого, более точного прибора, полученными в одинаковых условиях. В результате проверки устанавливается инструментальная погрешность проверяемого прибора. Таким же методом осуществляется калибровка, но ее конечный результат – определение масштаба прибора, построение калибровочного графика или нанесение шкалы на изготовленный нестандартный прибор. Все средства измерений, применяемые при выполнения экспериментальных исследований и испытаний промышленной продукции, подлежат обязательной проверке в специальных лабораториях Госстандарта.

Результаты измерения, выполненных измерительными средствами, не прошедшими проверки или не аттестованными в органах Госстандарта, считаются недействительными.

Приборы проверяют и калибруют на стационарных установках (стендах) или переносных. Калибровочную диаграмму строят следующим образом. Прибор включается в одну цепь с образцовым, диапазон измерений разбивается на несколько ступеней. Для установки нулевой линии в измерительную цепь подается небольшая нагрузка, которая затем медленно снимается до нуля. Затем прикладывается первая ступень нагрузки, которая выдерживается до тех пор, пока система полностью не уравновесится, после чего положение самописца фиксируется пуском лeнтопротяжного механизма и записываются показания образцового прибора. Таким же образом доходяг до максимальной нагрузки, затем несколько перегружают прибор дополнительной ступенью и аналогичным образом производят разгрузку теми же ступенями. В результате получается ступенчатая калибровочная диаграмма. Ввиду наличия трения и зазоров в механизмах, а также гистерезиса в некоторых звеньях системы высота ступенек при разгрузке несколько больше, чем при нагружении. Эта разность тем меньше, чем выше чувствительность прибора. Результат калибровки оформляются в виде таблицы. Масштаб определяется как отношение истинной нагрузки, установленной по образцовому прибору, к средней ординате нагрузки и разгрузки. Характеристика прибора – линейная, если масштаб одинаков для всех ступеней нагрузки.

Вариации (разброс) показаний прибора являются характеристикой устойчивости показаний. Для каждой ступени нагрузки вариация определяется как наибольшая разность показаний испытуемого приборе, выраженная в процентах номинальной нагрузки.

Тензометрические звенья калибруют на прессах, разрывных машинах.

Обработка диаграмм регистрирующих приборов. Большинство регистрирующих приборов, применяемых при испытании машин, записывает результаты измерений величин во времени, т.е. горизонтальная ось диаграммы – время, его масштаб зависит от скорости движения ленты, на которой ведется запись. Ордината – измеряемая величина, масштаб которой установлен при калибровке измерителя.

При

определении среднего значения измеряемой

величины на значительном участке

диаграммы с относительно небольшими,

растянутыми во времени колебаниями

применяют метод планиметрирования: с

помощью планиметра определяют площадь

диаграммы на участке ленты

![]() (рис. 9, а). Средняя ордината определяется

как частное от деления площади

(рис. 9, а). Средняя ордината определяется

как частное от деления площади

![]() на длину участка.

на длину участка.

Метод ординат заключается в измерении ординат диаграммы на достаточно малых равных промежутках по ее длине с последующим вычислением среднего значения (рис. 9, б). Для получения достаточно точного значения интервалы времени измерения ординат должны быть меньше половины периода измеряемой величины.

Метод классных промежутков удобен при обработке точечных диаграмм, получаемых с прокалывающих или прожигающих отверстия самописцев (рис. 9, в). Обработка производится с использованием классификаторной прозрачной cетки путем подсчета точек, попадающих в каждый классный промежуток – интервал между горизонтальными линиями.

Статистическая обработка результатов измерений при изучении случайных процессов требует большого объема вычислительной работы. При иссследовании случайных процессов приходится иметь дело с задачами математической статистики – определением неизвестных функций (математического ожидания, дисперсии, спектральной плотности) и параметров распределения (спектральной плотности распределения).

Для выполнения экспериментальных работ при проведении научных исследований, а также при испытаниях продукции заводов-изготовителей широко используются стенды различного назначения. Стенды могут быть разового и долговременного использования. Главное назначение стендов – имитация условий работы элементов конструкции машин, максимально приближенных к реальным, с обеспечением необходимых измерений с заданной точностью и фиксированием параметров исследуемых процессов. В области исследований рабочих процессов машин для земляных работ – характерный пример такого стенда – грунтовой канал (рис. 10) – траншея, заполненная грунтом, вдоль которой уложен рельсовый путь 3. На рельсах установлена тележка 2, которая может перемещаться по рельсам посредством канатной тяги с помощью приводной станции 4. Конструкцией тележки предусматривается установка различных рабочих органов машин с возможностью изменения параметров процессов резания (углов, глубины, скоростей резания, внедрения в грунт и др.). На ней помещается самопишущая измерительная аппаратура.

Использование методов физического моделирования позволяет производить исследовательские работы на моделях рабочих органов землеройных машин в грунтовых лотках относительно небольших размеров.

При испытаниях тяговых свойств колесных самоходных машин широко используются стенды с беговыми барабанами (рис. 11). Колесный тягач 1 устанавливается ведущими колесами на цилиндрическую поверхность барабана 2, ось которого соединена с осью генератора электрического тока. Тягач соединяется с неподвижной опорой 3 тяговым звеном 4, регистрирующим тяговую cилу на крюке. Ток генератора поступает на нагрузочное устройство, имитирующее сопротивление движению тягача. Изменяя сопротивление вращению барабана в пределах, допустимых по условию сцепления с ним колес тягача, можно получить характеристику тяговых свойств тягача при движении по поверхности барабана.

Известны конструкции стендов, в которых цилиндрические барабаны заменены бесконечной лентой, катящейся по роликам и образующей плоскую поверхность качения колес тягача.

Ускорение испытаний достигается за счет исключения простоев, которые неизбежны в реальных условиях эксплуатации; назначения режима нагружения, эквивалентного реальному, но требующего меньших затрат времени. По существу, ускоренные испытания – один из видов моделирования. Они могут выполняться на натурных деталях, узлах, агрегатах, машинах в целом, а также на моделях этих объектов. В первом случае моделируются только условия нагружения, а во втором и сам испытуемый объект.

Стенды, применяемые для испытании машин и научных исследований, как и контрольно-измерительная аппаратура, входящая в состав испытательных установок, подлежат обязательной аттестации метрологическими органами, без чего данные испытаний не могут быть признаны действительными.