- •Роль физико-химических процессов в технологии и конструировании электронных средств.

- •Основные термодинамические понятия.

- •Законы термодинамики.

- •Энтропия.

- •Условия равновесия термодинамических систем. Правило фаз.

- •Диаграммы состояния различных систем и их роль при проектировании технологических процессов.

- •Однокомпонентные системы.

- •Объемные диаграммы состояния.

- •Многокомпонентные системы.

- •Основные типы диаграмм равновесия бинарных систем.

- •Статистический характер второго закона термодинамики.

- •Характеристические функции и термодинамические потенциалы системы.

- •Явления и процессы на поверхности раздела двух фаз. Адсорбция физическая и химическая.

- •Термодинамическое равновесие поверхностного слоя с объемными фазами.

- •Растворы и их применение в технологии эс.

- •Виды химической связи между атомами. Равновесное состояние системы атомов. Основные свойства материалов, определяемые особенностями химической связи.

- •Металлическая связь:

- •Молекулярная связь:

- •Пространственное расположение частиц при образовании кристалла.

- •Кристаллические решётки. Типы симметрии и виды решёток. Индексы Миллера.

- •Структура жидкости.

- •Структура полимеров.

- •Жидкие кристаллы.

- •Образование и структура пленок.

- •2. Ионно-плазменное распыление:

- •3. Электрохимическое осаждение:

- •Получение тонких пленок на ориентирующих подложках (эпитаксия).

- •Особенности структуры пленок. Влияние физико-химических факторов на структуру и свойства пленок.

- •Влияние физико-химических факторов на свойства пленок.

- •Закономерности и механизмы диффузии в полупроводниковых и планарных структурах.

- •Диффузия в твердых телах. Механизмы диффузии.

- •Законы диффузии Фика.

- •Использование диффузии для введения примеси в полупроводниковые кристаллы. Диффузия из ограниченного и неограниченного источника.

- •Физические основы ионной имплантации.

Образование и структура пленок.

Область применения тонких пленок очень широка. Тонкие пленки применяются для создания пассивных элементов в гибридных и совмещенных ИМС.

Гибридная – это микросхема созданная на изолирующей подложке, в которой пассивные элементы, такие как R, L, C межслойные соединения и контактные площадки создаются методами тонкопленочной технологии, а активные элементы D, VT, создаются на базе полупроводниковой технологии и монтируются на подложку навесным монтажом.

Совмещенная – эта микросхема изготавливается на базе полупроводниковой пластины, D и VT создаются методами планарной полупроводниковой технологии в приповерхностном слое пластины, а R, L, C создаются на базе тонкопленочной технологии, на поверхности пластины через изолирующий слой.

Основные методы получения тонких пленок на не ориентирующих подложках:

Вакуумное испарение (термовакуумное напыление);

Ионное распыление;

Химическое и электрохимическое осаждение.

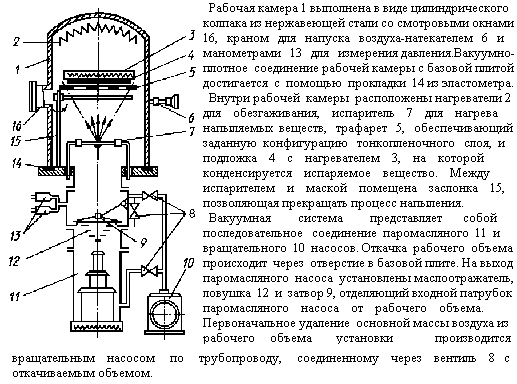

1. Вакуумное испарение: состоит из трех этапов: 1. испарение материала нагретого до температуры испарения; 2. создание прямолинейных пучков атомов испаряемого материала; 3. рост пленки на поверхности подложки.

Для

нормального хода процесса воздух из

под колпака откачивают до заданной

степени разряжения, для этого используется

двухступенчатая система откачки, на

первой ступени работает форвакуумный

насос – это механический насос –

работает до

![]() мм.

рт. ст. Далее включается диффузионный

насос – промасленный – работает в

диапазоне от

до

мм.

рт. ст. Далее включается диффузионный

насос – промасленный – работает в

диапазоне от

до

![]() мм. рт. ст. Вакуум в процессе откачки

контролируется.

мм. рт. ст. Вакуум в процессе откачки

контролируется.

Первый этап: Испарение.

Лодочка нагревается, пары поднимаются над поверхностью расплава. Среднее время жизни атома на поверхности расплава можно рассчитать по формуле:

![]()

где - период колебания атома в жидкости у временного положения равновесия;

![]() - энергия связи с поверхностью расплава.

- энергия связи с поверхностью расплава.

Скорость

испарения равна:

![]() ,

где

,

где

![]() - число атомов на единицу поверхности.

- число атомов на единицу поверхности.

Из

выражения видно, что

![]() ,

причем при увеличении T

скорость испарения тоже возрастает.

Если скорость увеличивается, а под

колпаком низкая степень разряжения

частицы будут переходить в пар и атомы

будут возвращаться на поверхность.

Чтобы этого не происходило необходимо

создать степень разряжения

,

причем при увеличении T

скорость испарения тоже возрастает.

Если скорость увеличивается, а под

колпаком низкая степень разряжения

частицы будут переходить в пар и атомы

будут возвращаться на поверхность.

Чтобы этого не происходило необходимо

создать степень разряжения

![]() Па.

Па.

Второй этап:

Пролетное пространство – это пространство между испарителем и подложкой (40 см).

Необходимо

создать условия, при которых длинна

свободного пробега испаренных атомов

>L.

Для обеспечения этого условия необходимо

создать разряжение под колпаком Р![]() Па

(70см).

Па

(70см).

Интенсивность испарения вещества с поверхности в направлении образующем угол с нормалью к этой поверхности пропорциональна cos.

При точечном испарении число испаренных атомов ежесекундно подходящих на единицу площади подложки обратно пропорционально квадрату расстояния от испарителя до подложки.

Третий этап: Рост пленки на поверхности подложки.

Для

обеспечения роста на поверхности,

необходимо разряжение

![]() Па.

Па.

С энергетической точки зрения поверхность подложки – это периодическое потенциальное поле, где чередуются потенциальные ямы с потенциальными барьерами.

Рост зависит от соотношения энергии атома и глубины ямы. Если меньше глубины ямы, то он закрепляется на поверхности подложки и становится центром кристаллизации. Если энергия атома больше глубины потенциальной ямы, то он выходит из нее и мигрирует по поверхности подложки падая в другие ямы.

Вокруг центров кристаллизации вначале образуются островки пленки, которые постепенно разрастаясь сливаются между собой, в результате вся поверхность подложки покрывается одноатомным слоем пленки. Дальше идет подслойное наращивание пленки по толщине.

Процесс термовакуумного напыления характеризуется критической температурой и критической плотностью пучка.

Для улучшения структуры пленки подложку подогревают, с целью увеличения скорости миграции атомов по поверхности подложки, что увеличивает вероятность группирования атомов вокруг нескольких центров кристаллизации – это приводит к возможности получения пленок совершенной структуры (монокристаллических и поликристаллических). Подложку нагревают до критической температуры – соответствующей той температуре, при которой начинается реиспарение атомов с поверхности подложки, и процесс наращивания пленки прекращается.

Критическая температура зависит от физической природы напыляемого материала, от плотности пучка – чем выше плотность пучка (в пролетном пространстве образуются дуплеты и триплеты (атомы объединенные в группы)), тем выше критическая температура подложки, так как чтобы реиспарить дуплеты и триплеты необходимо в начале разорвать связи между атомами дуплетов и триплетов, а затем реиспарить отдельные атомы.

Недостатки метода термовакуумного напыления:

Невозможность получения пленок стехиометрического состава из материалов представляющих собой сложные химические соединения.

Низкая адгезия пленок к поверхности подложки. Для повышения адгезии необходимо тщательно очищать поверхность подложки перед нанесением пленки.

Достоинства метода:

Хорошая отработка технологических приемов и аппаратного обеспечения;

Отработанные методы контроля толщины пленки в процессе её напыления;

Метод не требует высокой квалификации обслуживающего персонала.