- •«Трубопроводы и арматура компрессорных установок»

- •Типы трубопроводной арматуры, применяемой на компрессорных установках

- •2. Устройство и принцип действия запорной арматуры компрессорных установок

- •Устройство и принцип действия предохранительной арматуры компрессорных установок.

- •Трубопроводная арматура технологических трубопроводов компрессорных станций.

- •Охранная, станционная, режимная и агрегатная арматура кс мг.

- •«Кс нефтяных и газовых промыслов и магистральных газопроводов»

- •1. Назначение и описание кс

- •2. Технологические схемы компрессорных станций

- •3. Технологические схемы кс нефтяных и газовых промыслов

- •5.Технологические схемы кс с поршневыми компрессорами.

- •6.Назначение, типы и конструктивные признаки компрессоров. Области применения.

- •7.Основные свойства газов

- •8.Основные технические показатели компрессоров

- •9.Конструктивное устройство различных типов компрессоров: поршневого, винтового, мембранного , типа Рутс, ротационно –пластинчатого, жидкостно-кольцевого.

- •Поршневые компрессоры

- •Принцип работы поршневого компрессора

- •Состав поршневого компрессора

- •Ротационно-пластинчатые компрессоры

- •10. Индикаторная диаграмма сжатия рабочей среды в цилиндре поршневого компрессора

- •11.Системы смазки и охлаждения компрессоров

- •«Обслуживание и ремонт оборудования технологических компрессоров»

- •1.Сущность ремонтно-технического обслуживания «по состоянию».

- •2. Назовите параметры технического состояния гпа, включаемые в дефектную ведомость по результатам диагностики.

- •3. Параметры технического состояния гпа, используемые при оценке качества ремонта

- •Назовите основные различия между средним и капитальным ремонтом гпа

- •Каким образом используются результаты параметрической диагностики при капитальном ремонте гпа

- •Каким образом используются результаты вибрационной диагностики при балансировке роторов?

- •Назовите технологические способы восстановления работоспособности и продления ресурса работы лопаточного аппарата турбины.

- •Технологические способы восстановления мощности газотурбинного привода гпа

- •9. Виды теплоизолирующих покрытий и герметиков.

- •Методы снижения вибрации трубопроводных обвязок гпа

- •Как изменяется мощность компрессора гту при загрязнении проточной части и увеличении в ней зазоров

- •Какие причины приводят к утечкам воздуха высокого давления из регенератора и уменьшение степени регенерации?

- •Как проявляется дефект в уплотнении «масло-газ» в гту?

- •20. Камера сгорания

- •Узел очистки газа на базе пылеуловителя циклонного типа пцт

- •Системы охлаждения транспортируемого газа

- •Компоновка гпа на станции

- •Система импульсного газа

- •5. Установки подготовки топливного, пускового и импульсного газа

- •6. Система маслоснабжения кс и гпа

- •Характеристика компрессорного цеха

- •Характеристика вспомогательного оборудования компрессорного цеха

- •Принцип работы гту

- •Подготовка гпа к запуску.

- •11.Защита и сигнализация гпа

- •13.Обслуживание агрегата и систем в процессе работы.

- •14. Подготовка циклового воздуха для гту

- •15.Очистка осевого компрессора в процессе эксплуатации.

- •Устройство для подогрева циклового воздуха. Антиобледенительная система.

- •17.Противопомпажная защита цбн

- •Особенности эксплуатации гпа при отрицательных температурах.

- •Нормальная и аварийная остановка гпа

- •20.Остановка кс ключом аварийной остановки станции.

- •21. Техническое обслуживание компрессоров.

- •Эксплуатация компрессорных установок с объемными компрессорами.

- •Пуск и остановка объемного компрессора

- •Регулирование производительности компрессоров.

- •Испытания и измерение параметров компрессоров

- •Конструктивное устройство различных типов компрессоров: центробежного, осевого.

- •Устройство нагнетателей природного газа полнонапорных и неполнонапорных.

- •Конструктивные особенности основных узлов нагнетателей природного газа. Уплотнения нагнетателей.

- •Центробежные компрессоры в нефтехимии и нефтепереработке.

- •Электрооборудование компрессоров.

Пуск и остановка объемного компрессора

Подготовка к пуску.

Подготовка к работе компрессорной установки заключается в проверкеисправного состояния компрессора, холодильников, влагомаслоотделителей, трубопроводов, запорной арматуры, приборов автоматического контроля и управления и т. д. Перед пуском проверяют наличие масла в смазочных системах компрессора (при необходимости его доливают до верхней отметки маслоуказателя). Затем необходимо убедиться в исправности смазочных систем. При низкой температуре в помещении масло в системе циркуляционной смазки направить в обход холодильников, а в случае наличия обогрева маслосборника произвести его включение. После включения насосов в работу (в случае отдельного привода к насосам) производят проверку подачи масла во все точки и проворачивают вал компрессора на дватри оборота.

Затем подают воду на охлаждение цилиндров в промежуточные и масляные холодильники, проверяют подачу охлаждающей воды. Производится проверка состояния запорной и пускорегулирующей арматуры на газовых линиях: закрывают задвижки, соединяющие компрессор с нагнетательным коллектором, и открывают байпасные и продувочные вентили холодильников и влагомаслоотделителей.

Производят внешний осмотр компрессора и вспомогательного оборудования, проверяют крепеж, наличие и подсоединение контрольноизмерительных приборов и средств автоматики. Следует убедиться, что пуск компрессора не представляет опасности для окружающих.

Параллельно с подготовкой компрессора подготавливают к пуску приводной двигатель.

Пуск компрессора.

Убедившись в полной исправности компрессора и всеговспомогательного оборудования и получив разрешение начальника смены или ответственного дежурного, производят пуск компрессора вхолостую: прослушивают его работу, проверяют по контрольным глазкам подачу масла в смазочной системе объемного дозирования и давление масла в смазочной циркуляционной системе. Если компрессор запускают после длительного перерыва, то через 30 мин работы на холостом ходу его останавливают, проверяют температурное состояние направляющих крейцкопфа, коренных подшипников и головки шатуна.

Убедившись в полной исправности компрессора, производят его загрузку и включают в систему. Загрузку осуществляют последовательно, начиная с I ступени. Для этого необходимо закрыть продувочные вентили всех аппаратов, перекрыть байпасные вентили, опустить пластины всасывающих клапанов или отключить дополнительные мертвые пространства. При достижении давления нагнетания компрессора уровня давления в нагнетательном коллекторе немедленно открывают вентиль на нагнетание. Если производят пуск компрессора с промежуточным отбором газа, то сначала загружают ряд низкого давления, а затем ряд высокого давления.

Регулирование производительности компрессоров.

Основные принципы регулирования объёмных компрессоров.

Существует множество принципов регулирования объёмных компрессоров. Мы приведём лишь те, которые часто встречаются в производственной практике:

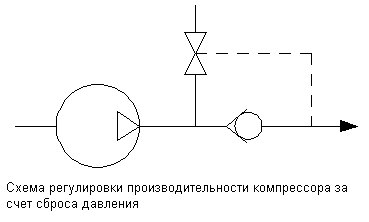

Первый - Сброс давления. При таком принципе регулирования используется разгрузочный клапан, который при превышении установленного давления сбрасывает его путём стравливания воздуха в атмосферу. Такие клапана обычно очень просты в конструкции и имеют пружину, напряжение которой и будет определять конечное давление. Управляемые регулятором клапана называются сервоклапанами. Этот клапан может управлять давлением и использоваться как разгрузочный клапан при включении компрессора под давлением. Преодолевая противодавление, работающий компрессор затрачивает большое количество энергии при сбросе давления. В маленьких компрессорах клапан полностью открывается и компрессор разгружается и работает против атмосферного давления. При использовании такого способа регулирования потребляемая энергия значительно экономится.

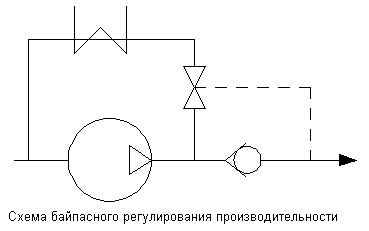

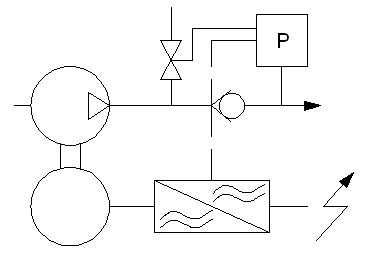

Второй способ - Байпас. Это тот же сброс давления с помощью выпускного клапана. Особенность такого регулирования состоит в том, что сбрасываемый воздух не попадает в атмосферу, а охлаждается и обратно возвращается на всасывание. Обычно такой способ используют тогда, когда сбрасываемый газ не пригоден для выброса в атмосферу или очень дорог.

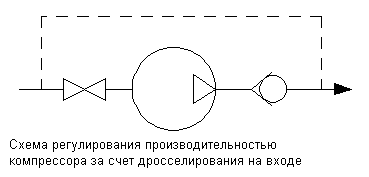

Третий способ регулирования - Дросселирование входа. Это легкий способ уменьшения потока, увеличивающий степень повышения давления в компрессоре. При таком способе очень мала степень диапазона регулирования.

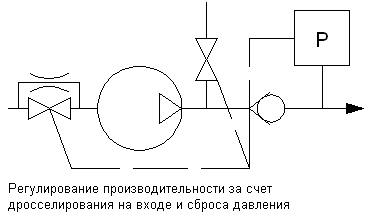

Четвертый способ - Сброс давления с дросселированием входа. Это наиболее распространённый способ регулирования, так как в нём сочетается максимальный диапазон регулирования с минимальными затратами мощности полной нагрузки при разгрузке компрессора. Когда впускной клапан закрыт, в нём остается небольшое отверстие, а выпускной клапан в это время стравливает выходящий воздух. Далее компрессорный элемент начинает работать с разрежением на входе при небольшом противодавлении. И вот тут необходимо быстро сбрасывать давление и стравливать небольшой объём воздуха. При таком способе регулирования практически исключаются потери при переходе от нагрузки к разгрузке.

Пятый способ - Пуск/остановка. Когда мощность компрессора меньше 5-10 кВт давление можно регулировать так: электродвигатель компрессора останавливается при максимально достигнутом давлении, а когда давление опускается ниже определенного уровня, двигатель вновь запускается. При таком способе регулирования увеличивается нагрузка на электродвигатель, и для избежания проблем используют либо ресивер увеличенного объёма, либо между максимальным и минимальным значением давления устанавливается увеличенный интервал. Такой способ чаще всего используется для регулировки производительности небольших поршневых компрессоров.

Шестой способ - использование частотного преобразователя. Этот способ является самым эффективным и экономичным способом регулировки производительности. Если расход уменьшается, то электродвигатель снижает обороты, за счет чего и уменьшается производительность. Если же расход увеличивается, то давление в пневмосети начинает падать, и электродвигатель увеличивает обороты для увеличения производительности и поддержания необходимого значения давления в пневмосети. Чаще всего частотные преобразователи используются на винтовых компрессорах.

Седьмой способ - Регулировка выпускного клапана. Данный способ очень редко применяется, так как для его применения необходимо использование дополнительных элементов, которые должны потреблять дополнительную энергию. Суть регулировки заключается в передвижении выпускного клапана вдоль оси винта в впускному клапану.

Восьмой способ - Разгрузка впускным клапаном. Механический способ разгрузки позволяет оставлять открытым впускной клапан, что является эффективным способом регулирования при использовании поршневых компрессоров. Воздух всасывается и нагнетается в зависимости от положения поршня в цилиндре. При этом потери мощности не превышают 15%. Если же рассматривать компрессоры двойного действия, то цилиндр во время одного цикла разгружается и достигает равновесия между производительностью и потреблением воздуха. При постоянном удержании клапана в открытом положении во время работы поршня можно осуществить беспрерывное управление потоком.

Девятый способ - использование мертвого пространства. При изменении объема мертвого пространства можно управлять производительностью компрессора. Увеличить объем мертвого пространства можно за счет присоединения к нему дополнительной емкости. Именно эта емкость и будет забирать "излишки" сжатого воздуха, регулируя тем самым производительность компрессора.

Последний способ. Нагрузка – разгрузка - остановка. Очень распространённый способ регулирования компрессоров с электродвигателем мощностью выше 5 кВт. В этом способе достигается низкий уровень потерь с широким диапазоном регулирования производительности. Обычно на практике комбинируют способы регулирования, например: пуск/остановка и разные разгрузочные системы.

Способы регулирования динамических компрессоров.

Первый способ регулирования производительности динамических компрессоров - дросселирование входа. Используя дросселирование потока воздуха на входе можно добиться возможности непрерывно управлять производительностью динамического компрессора. Но не нужно забывать о возможном появлении помпажа, при котором работа компрессор выходит из расчетного режима. При этом интервал возможного регулирования производительности компрессора зависит как от конструктивных особенностей компрессора (количества ступеней, конструкций рабочий колес), так и от внешних условий (температура всасываемого воздуха, атмосферного давления и др.).

Второй способ регулирования производительности компрессора - использования входного направляющего аппарата. Основой любого входного направляющего аппарата являются лопатки, которые представляют собой обычные пластины, установленные на входе в НА (Направляющий Аппарат.) Когда газ попадает на эти лопатки образуется вихревой поток, за счет которого поступающий газ дросселируется. Поэтому этот способ регулировки производительности идентичен первому способу, но с более широким интервалом регулирования.

Третий способ. При использовании лопаток на выходе из НА (направляющего аппарата) можно еще больше расширить диапазон регулирования производительности. При использовании данного метода можно сократить производительность динамического компрессора на треть. Именно поэтому такого рода способ регулировки производительности настолько распространен.

Четвертый способ регулировки давления - стравливание сжатого воздуха. На самом деле данный способ является самым не экономичным способом. Дело в том, что на сжатие газа тратится определенное количество энергии, и при сбросе "лишнего" объема газа мы просто выбрасываем в атмосферу и те затраты на электричество, которые были необходимы для сжатия газа. Но, так как этот способ достаточно просто реализуется и пока в нашей стране еще не уделяют внимание на затраченные киловатты энергии (в отличии от Европы) - данный способ достаточно широко используется.

Пятый способ - регулировка производительности за счет увеличения/уменьшения частоты вращения вала электродвигателя. Как мы говорили ранее, данный способ чаще всего используется для регулировки производительности для винтовых компрессоров, но можно встретить "частотники" и на динамических компрессорах. То, как работает этот способ регулировки производительности рассказано на этой странице.