- •1. Основні методи переробки пластмас і еластомерів.

- •2. Розподіл процесів переробки на технологічні і технічні елементарні операції.

- •3. Машинні модулі технологічних ліній і агрегатів.

- •4. Методи змішування композицій на основі полімерів, у т.Ч. В різному агрегатному стані.

- •5. Диспергування складових композицій.

- •6. Подрібнення технологічних відходів виробництва.

- •7. Змішувачі періодичного та безперервного руху, принцип їх дії.

- •8. Екструзійна переробка пластмас, загальні поняття.

- •9. Елементарні операції та машинні модулі екструзійних технологічних ліній.

- •10. Технічні характеристики устаткування для переробки пластмас і еластомерів. Технологічні показники процесів переробки пластмас і еластомерів.

- •11. Класифікація методів екструзійної підготовки розплаву пластмас, їх особливості та перспективи розвитку.

- •12. Сутність підготовки розплаву на одночерв’ячному екструдері, його склад і принцип роботи.

- •13. Процеси, котрі відбуваються в каналі черв’яка при переробці термопластів, конструкційні і функціональні зони черв'яка.

- •14. Розрахунок продуктивності одночерв’ячного екструдера.

- •15. Формування заготовок екструзійних виробів, види каналів при течії розплаву в формуючих головках.

- •16. Принциповий порядок розрахунку перепаду тиску розплаву в головках.

- •17. Формоутворення екструзійних виробів.

- •18. Операції калібрування та термообробки одержаних виробів.

- •19. Одноосьова і двоосьова орієнтація екструзійних плівок, рулонних матеріалів.

- •20. Особливості операцій підготовки розплаву, формування заготовок виробів, їх формоутворення і термообробки при виготовленні пластмасових труб

- •21. Особливості операцій підготовки розплаву, формування заготовок виробів, їх формоутворення і термообробки при виготовленні рукавних і плоских плівок.

- •22. Особливості операцій підготовки розплаву, формування заготовок виробів, їх формоутворення і термообробки при виготовленні пластмасових листів і рулонних матеріалів.

- •23. Особливості операцій підготовки розплаву, формування заготовок виробів, їх формоутворення і термообробки при виготовленні профільних виробів.

- •24. Види браку екструзійних виробів, його причини та засоби усунення.

- •25. Визначення теоретичної і фактичної продуктивності, корисної і споживаної потужності, питомих витрат на одиницю екструзійної продукції.

- •26. Машинні модулі технологічних ліній на базі каландрів, технічні характеристики устаткування.

- •Физическая сущность операций листования на каландрах

- •27. Литтєві машини і термопластавтомати, їх склад і відмінності.

- •28. Елементарні операції та машинні модулі термопластавтоматів, технічні характеристики устаткування.

- •29. Технологічні показники процесів лиття, витримка під тиском, циклограми.

- •30. Холодноканальне і гарячеканальне лиття.

- •31. Види браку виробів при литті під тиском, його причини та засоби усунення.

- •32. Визначення їх теоретичної і фактичної продуктивності, корисної і споживаної потужності, питомих витрат на одиницю продукції при литті під тиском.

- •33. Елементарні операції та машинні модулі видувних агрегатів, технічні характеристики устаткування.

- •34. Технологічні показники процесів видуву порожнистих виробів.

- •35. Елементарні операції та машинні модулі агрегатів роздуву з преформ, технічні характеристики устаткування.

- •36. Технологічні показники процесів роздуву з преформ.

- •37. Види браку порожнистих виробів, його причини та засоби усунення.

- •38. Визначення теоретичної і фактичної продуктивності, корисної і споживаної потужності, питомих витрат на одиницю продукції при роздуві преформ. Ротаційне формування виробів з пластмас.

- •39. Відцентрове формування виробів з пластмас.

- •40. Трансферне і пряме пресування.

- •41. Технологічні показники процесів пресування, підпресування.

- •42. Види браку при пресуванні, його причини та засоби усунення.

- •43. Визначення теоретичної і фактичної продуктивності, корисної і споживаної потужності, питомих витрат на одиницю продукції при пресуванні.

- •44. Термоформування виробів із листових та рулонних матеріалів.

- •45. Технологічні показники процесів формування, циклограми процесу.

- •46. Види браку при термоформуванні з листів, його причини та засоби усунення.

- •47. Визначення теоретичної і фактичної продуктивності, корисної і споживаної потужності, питомих витрат на одиницю продукції при термоформуванні з листа.

25. Визначення теоретичної і фактичної продуктивності, корисної і споживаної потужності, питомих витрат на одиницю екструзійної продукції.

(Оскільки в реальних умовах екструдер працює разом с головкою, то продуктивність його залежить від протидії (опору) головки течії розплаву. Взаємодію екструдера з головкою визначає робоча точка екструзії, яка отримується при сумісному рішенні рівнянь для продуктивності екструдера (зовнішня характеристика екструдера) і головки (зовнішня характеристика головки). Це і є фактичний робочий режим роботи екструдера і головки. При графічному виразі рішення цих рівнянь у координатах продуктивність – тиск робоча точка знаходиться на перетині зовнішніх характеристик екструдера і головки.)

26. Машинні модулі технологічних ліній на базі каландрів, технічні характеристики устаткування.

Вальцевание

и каландрование – одни из распространенных

процессов переработки полимеров

(пластмасс и резиновых смесей),

осуществляемых на вальцах и каландрах.

Рабочими органами этих машин являются

вращающиеся навстречу друг другу валки.

При вальцевании материал в виде

непрерывной ленты, отдельных кусков,

сухой смеси порошкообразных или

волокнистых компонентов подается

непрерывно или периодически в область

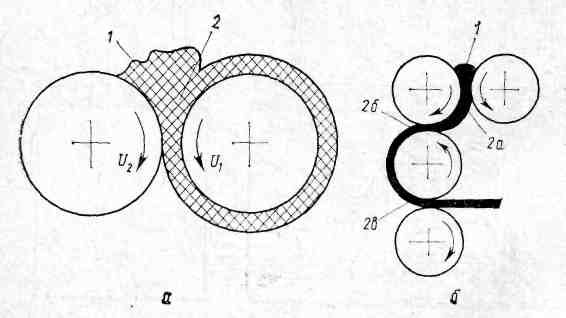

1 над межвалковым зазором 2 (рис. 1, а).

Рис. 1 Схемы расположения валков при вальцевании (а) и каландровании (б).

Возникающей при контакте с вращающимися валками силой трения материал вовлекается в межвалковый зазор. Движение в сужающемся зазоре сопровождается интенсивным деформированием материала и уплотнением его, если он загружается в виде рыхлой массы. Выполнение разнообразных операций на валковых машинах возможно именно благодаря этому деформированию. С целью интенсификации деформирования рабочим поверхностям валков часто сообщают различные окружные скорости (U1<U2). Отношение U1/U2 называется коэффициентом фрикции λ.

Выходя из зазора в виде листа, материал (если он пребывает в вязкотекучем или пластическом состоянием) прилипает к одному из валков. Как правило, это валок, рабочая поверхность которого имеет меньшую скорость.

Если материал обрабатывается на вальцах, то, выйдя из зазора и сделав вместе с тихоходным валком полный оборот, он вновь попадает в область 1 и затем в зазор 2. Таким образом , за время своего пребывания на вальцах материал подвергается деформированию многократно. Это время, (время вальцевания) подбирается таким, чтобы в материале успевал завершится тот процесс, который определяет сущность конкретной технологической операции, выполняемой на вальцах (смешение, прогрев, дробление и др.).

При каландрировании материал в вязкотекучем состоянии в область 1 и последовательно проходит зазоры 2а, 2б и 2в, образованные валками (рис. 1, б). В отличие от обработки на вальцах, основной целью технологических операций, выполняемых на каландрах, является не изменение состояния или строения материала, а придание ему формы листа (пленки). В связи с этим требования к качеству поверхности валков и точности поддержания зазоров между ними для каландров более высокие, чем для вальцев. Другие особенности каландров состоят в том, что они работают только в непрерывном режиме и материал пребывает в каждом зазоре только однократно.

Взаимное расположение валков вальцов таково, что их оси лежат в горизонтальной плоскости; условия загрузки и удержания материала в области 1 (ее часто называют «запасом» или «прибылью») при этом варианте их расположения максимально благоприятны. Взаимное расположение валков каландров может быть самым различным.