- •Глава 1. Графические методы кинематического анализа.

- •§ 1.1. Метод планов положений.

- •§1.2 Метод планов скоростей.

- •В положениях 0 и 8 скорости всех точек механизма (кроме точки а1) и угловые скорости звеньев равны нулю, поэтому в таблице 3* эти столбцы отсутствуют.

- •§1.3. Метод планов ускорений

- •Решение

- •Решение

- •Решение

- •А) План положения

- •Б) План ускорений

- •Глава 2. Аналитические методы кинематического анализа механизмов

- •§2.1 Определение характеристик механизма

- •§2.2. Определение скоростей звеньев и отдельных точек механизма

- •Совместное решение этих уравнений после преобразований и упрощений приводит к формулам для определения угловой скорости ω3 кулисы и скорости относительного движения:

- •§2.3. Определение ускорений звеньев и отдельных точек механизма

- •Глава 3. Примеры кинематического анализа механизмов методом характеристик.

- •Решение

- •Определение перемещений звеньев и отдельных точек механизма.

- •2. Определение скоростей звеньев и отдельных точек механизма

- •◊ Определим модули скоростей точек c3 и s3 кулисы вс:

- •3. Определение ускорений звеньев и отдельных точек механизма.

- •Введение в формулу знака “минус” было обосновано выше.

- •Решение

- •1. Определение перемещений звеньев и отдельных точек механизма

- •2. Определение скоростей звеньев и отдельных точек механизма

- •3. Определение ускорений звеньев и отдельных точек механизма

- •Решение

- •1. Определение перемещений звеньев и отдельных точек механизма

- •2. Определение скоростей звеньев и отдельных точек механизма

- •3. Определение ускорений звеньев и отдельных точек механизма

- •Решение

- •1. Определение перемещений звеньев и отдельных точек механизма

- •2. Определение скоростей звеньев и отдельных точек механизма

- •3. Определение ускорений звеньев и отдельных точек механизма

- •Решение

- •1. Определение перемещений звеньев и отдельных точек механизма

- •2. Определение скоростей звеньев и отдельных точек механизма

- •3. Определение ускорений звеньев и отдельных точек механизма

- •Решение

- •1. Определение перемещений звеньев и отдельных точек механизма

- •2. Определение скоростей звеньев и отдельных точек механизма

- •3. Определение ускорений звеньев и отдельных точек механизма

- •Приложение Примеры решения задач в Mathcade

- •§2.2. Определение скоростей звеньев и отдельных точек механизма……….…46

- •§2.3. Определение ускорений звеньев и отдельных точек механизма………….48

МИНОБРНАУКИ РОССИИ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ БЮДЖЕТНОЕ

УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«РОССИЙСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ТУРИЗМА И СЕРВИСА»

(ФГБОУ ВПО «РГУТис»)

Ю.А.Матвеев, Е.Б.Александров

ОСНОВЫ ФУНКЦИОНИРОВАНИЯ

СИСТЕМ СЕРВИСА

Теория механизмов и машин

Кинематический анализ кулисных механизмов

Учебное пособие

Москва 2011

Введение. Основные задачи кинематического анализа механизмов

При проектировании новых машин и механизмов возможны два пути:

1)разработка по заданным техническим условиям нескольких вариантов новой системы методами метрического синтеза;∙

2)отбор наиболее подходящей системы из ряда существующих аналогичных конструкций в результате их сравнительного анализа.

В обоих случаях выбор оптимального варианта производят после исследования схем механизмов и определения их кинематических и динамических параметров.

Кинематический анализ механизма, то есть изучение движения его звеньев без учета сил, обусловливающих это движение, состоит в решении трех следующих задач:

1)определение положений звеньев и траекторий отдельных точек механизма;

2)определение скоростей звеньев и отдельных точек механизма;

3)определение ускорений звеньев и отдельных точек механизма.

В результате кинематического анализа устанавливают соответствие кинематических параметров (перемещений, скоростей, ускорений) заданным условиям, а также получают исходные данные для выполнения динамических расчетов.

Знание кинематических параметров необходимо для расчета сил инерции и моментов сил инерции, кинетической энергии механизма и мощности.

Кинематический анализ механизмов выполняют графическими и аналитическими методами. Графические методы отличаются наглядностью и относительной простотой, но не дают точных результатов. Кроме того, использование этих методов становится затруднительным, если требуется проанализировать кинематику механизма для ряда последовательных положений ведущего звена. В этом случае возрастает объем необходимых графических работ, увеличивается время исследования. Аналитические методы позволяют получить требуемую точность результатов и установить в аналитической форме функциональную зависимость кинематических параметров механизма от метрических параметров звеньев. При современном уровне развития вычислительной техники основной сложностью аналитического метода является разработка алгоритма решения задачи и составление программы реализации этого решения на ПК.

В целях лучшего усвоения изучаемого материала студенту необходимо владеть как графическими, так и аналитическими методами кинематического анализа механизмов. Рассмотрим эти методы.

Глава 1. Графические методы кинематического анализа.

При графических методах кинематического анализа первая задача решается методом планов положений, вторая – методом планов скоростей и третья – методом планов ускорений механизма.

Рассмотрим применение этих методов на конкретных примерах.

§ 1.1. Метод планов положений.

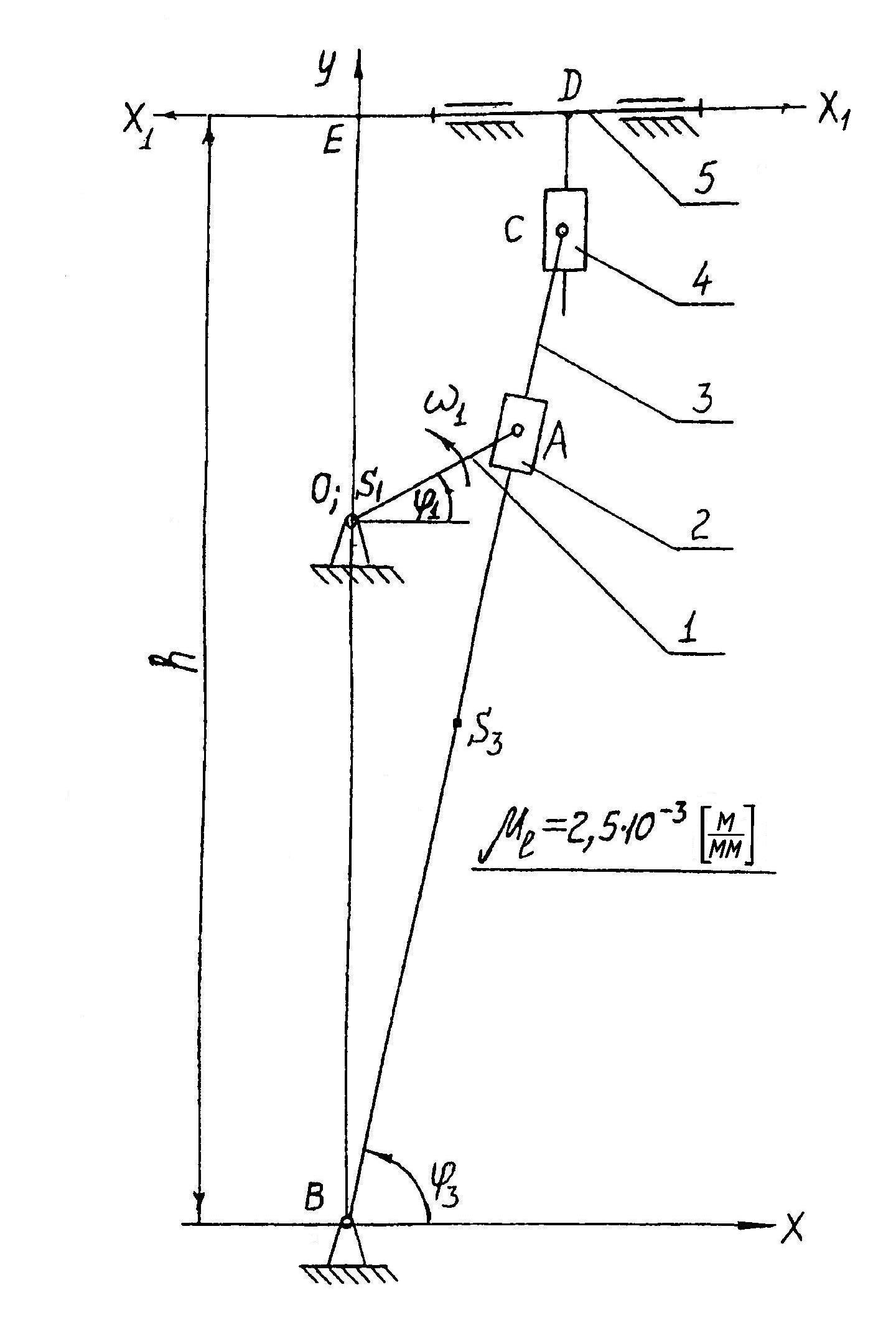

Пример 1. Построим планы последовательных положений механизма подачи суппорта строгального станка. Схема механизма представлена на рис. 1.

Исходные данные: lOA = 0,070 м; lOB = 0,270 м; lBC = 0,390 м; h = 0,430 м.

Количество последовательных положений определяется требуемой точностью результатов кинематического анализа. Обычно при графическом решении задачи строится 12 положений механизма (рис. 2). Построения должны проводиться в масштабе. Масштабный коэффициент μl определяется по формуле:

μl = lOA / OA, [м/мм] (1)

где lOA – заданная длина кривошипа OA, [м];

OA – длина кривошипа, принятая при построении планов положений механизма, [мм].

В рассматриваемой схеме задана длина кривошипа lOA = 0,07 м.

Примем при построении длину кривошипа OA = 35 мм и по формуле (1) получим:

μl = lOA / OA = 0,07/35 = 2∙10-3 [м/мм].

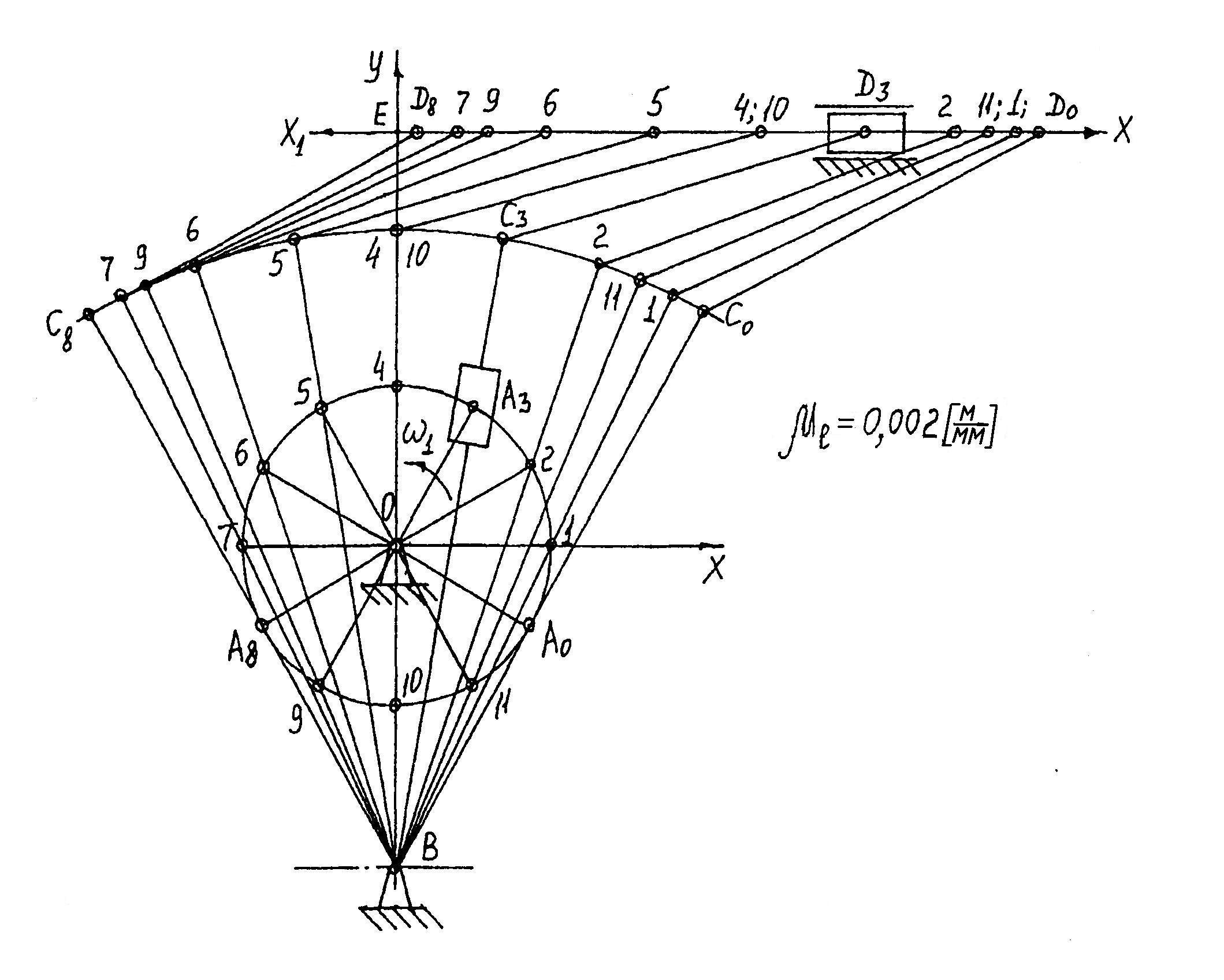

Построения проводим в следующей последовательности (рис. 2):

◊ через точку О проведем вертикальную прямую и отложим на ней отрезок

ОВ = lOB/μl = 0,27/0,002 = 135 мм;

◊ введем систему координат хВу;

◊ отложим вдоль оси Ву отрезок ВЕ = h/μl = 0,43 /0,002 = 215 мм;

◊ через точку Е проведем горизонтальную прямую – ось (x – x1) движения

горизонтальной рейки звена 5;

◊ построим

окружность “![]() ”

“пальца” кривошипа радиусом ОА

= 35

мм;

”

“пальца” кривошипа радиусом ОА

= 35

мм;

◊ построим дугу окружности “с” радиусом R = BC = lBC / μl = 0,39 / 0,002 =

= 195мм;

◊ построим два крайних положения кулисы ВС; для этого проведем через точку

"В" две касательные к окружности “a” “пальца” кривошипа (справа ─ касательную 1 и слева ─ касательную 2) до их пересечений с окружностью “c”;

◊ из точки О опустим перпендикуляры на эти касательные; в результате получим два положения точки А “пальца” кривошипа;

◊ примем правую точку за начальную и обозначим ее А0; тогда левую точку

обозначим АК; соответственно, правую точку С обозначим С0, а левую – СК;

◊ через точки С0 и СК проведем вертикальные прямые до их пересечений с осью

(x – x1); получим точки D0 и DК. D0DК = SDmax – ход ползуна 5.

Таким образом, мы построили два крайних положения механизма, в которых кулиса 3, а, следовательно, и ползун 5 неподвижны.

Рис. 1

Положение кривошипа OA0 принято за начальное из следующих соображений:

1) для получения большего КПД механизма необходимо, чтобы время рабочего хода было больше времени холостого хода, то есть tрх > tхх; время рабочего хода ─ это время перемещения ползуна 5 из начального положения в конечное; время холостого хода ─ это временя перемещения ползуна 5 из конечного положения в начальное;

2) это условие обеспечивается неравенством φрх > φхх (см. рис. 2); если при заданном направлении вращения кривошипа поменять местами начальное и конечное положения механизма, то получим неравенство φрх < φхх, что недопустимо.

Рис. 2

Продолжим построения:

◊ разделим окружность “a” на 12 равных частей; построим последовательные

положения точки A “пальца” кривошипа и пронумеруем их в соответствии с

заданным направлением вращения, то есть против хода часовой стрелки;

◊ проведя через точку B и точки A1, A2…, A12 прямые до их пересечений с дугой

окружности “с”, получим последовательные положения кулисы BC;

◊ проведем через точки C1, C2,…, C12 вертикальные прямые до их пересечений

с осью (x – x1); в результате получим последовательные положения точки D

ползуна 5, а, следовательно, и все последовательные положения механизма.

Следует учесть, что в большинстве случаев точки A0 и AК оказываются промежуточными между двумя последовательными положениями точки A, например, между A12 и A1, и между A7 и A8 (см. рис. 2).

Таким образом, начальное и конечное положения механизма, как правило, оказываются дополнительными.

Пример 2. Построим планы последовательных положений для второй модели механизма подачи суппорта строгального станка. Схема механизма представлена на рис. 3.

Исходные данные: lOA = 0,05 м; lOB = 0,1 м; lBC = 0,2 м; lCD = 0,12 м; h = 0,23 м.

Рис. 3

При построении планов положений механизма примем длину кривошипа ОА = 25 мм и вычислим по формуле (1) масштабный коэффициент длины

μl = lOA / OA = 0,05/25 = 0,002 [м/мм]; через произвольную точку O (рис. 4) проведем вертикальную прямую и отложим на ней в выбранном масштабе μl отрезки OB = lOB / μl = 0,100/0,002 = 50 мм и BE = h / μl = 0,23/0,002 = 115 мм.

В результате получим положение точки В оси вращения кулисы ВС и положение оси (x – x1) движения ползуна 5.

Последовательные положения чисто кулисной части механизма (звенья 1, 2 и 3) строятся по методике, описанной в примере 1. Для построения последовательных положений шатуна CD и точки D ползуна 5 из точек C0, C1,…, C11 сделаем засечки раствором циркуля R = CD = lCD /μl= 0,12/0,002 = 60 мм на оси (x – x1) (рис. 4); полученные таким образом точки D0, D1,…, D11 соединим с точками C0, C1, …, C11. Построения планов положений механизма закончены. По результатам построения строится диаграмма перемещений ведомого (исполнительного) звена механизма, то есть диаграмма SD = f1 (t).

Рис. 4

Построение диаграммы перемещений. Используя планы положений механизма, построим диаграмму перемещений исполнительного (ведомого звена). Например, для механизма, изображенного на рис. 1 – это диаграмма перемещений точки D – SD = f1(t). Для построения диаграммы измерим на рис. 2 отрезки D0D1 , D0D2 ,…, D0D12 и, используя масштабный коэффициент длины μl, вычислим величину каждого текущего положения точки D по формуле:

SDi = D0Di · μl.

Например, для положения 1 получим:

SD1=׀D0D1׀· μl=2[мм] · 0,002 [м/мм] = 0,004 м = 4 мм;

для положения 2 получим:

SD2 = | D0D2 | ·μl =13 · 0,002 = 0,026 м = 26 мм.

По результатам измерений и вычислений составим таблицу 1.

Таблица 1

-

№ пол.

0

1

2

3

4

5

6

SD , мм

0

4

26

61

102

143

179

№ пол.

7

K

8

9

10

11

12

SD , мм

200

204

200

165

102

37

4

Диаграмма перемещений строится в масштабе. Масштабный коэффициент μS определяется по формуле

μs = SDmax / hmax [м/мм], (2)

где SDmax = SDk = 0,204 м;

hmax – отрезок на оси ординат диаграммы, соответствующий максимальному перемещению точки D, то есть в рассматриваемом примере hmax = hK.

Величина отрезка hmax выбирается из условия 80 мм ≤ hmax ≤ 120 мм. Примем hmax = 102 мм и вычислим по формуле (2) масштабный коэффициент перемещений: μS = 0,204 / 102 = 0,002 [м/мм] = 2∙10-3 [м/мм], что соответствует масштабу 1:2.

Используя таблицу 1 и коэффициент μS , вычислим длины отрезков по оси ординат диаграммы и составим таблицу 2 для построений.

Таблица 2

-

№ пол.

0

1

2

3

4

5

6

hD, мм

0

2

13

30,5

51

71,5

89,5

№ пол.

7

K

8

9

10

11

12

hD, мм

100

102

100

82,5

51

18,5

2

Вычисления проводятся по формуле hDi =SDi / μS.

Так, в рассматриваемом примере, длина отрезка в положении 2

hD2 = SD2 / μS = 0,026 [м] / 0,002 [м/мм] = 13 мм, в положении 3

hD3 = SD3 = 0,061 / 0,002 = 30,5 мм и т.д. Так как коэффициент μS = 0,002 [м/мм] соответствует масштабу 1:2 , то величину hD в строке таблицы 2 можно получить, разделив на 2 соответствующую величину SD в таблице 1. Для построения диаграммы перемещений введем систему координат O,SD,t (рис. 14). Зададимся длиной отрезка L вдоль оси Ot; примем L = 180 мм. Разделим этот отрезок на части, прямо пропорциональные текущим значениям угла поворота кривошипа ОА. Длина отрезка [0-1] на оси Оt диаграммы определится из пропорции φо/30о = [0-1] / 15 мм; откуда получим [0-1] = 15 ∙ φо / 30о.

В рассматриваемом примере величину угла φ1 определим следующим образом (см. рис. 2): φ1 = угол ОВА0 = arcsin(OA/OB) = arcsin (74/286) = 15o.

Следовательно, длина отрезка [0-1] = 15∙15о/30о = 7,5 мм и длина отрезка [12- 0] =15 – [0-1] = 15–7,5 = 7,5 мм. Отрезок [1-12] разделим на 11 равных частей по 15 мм, то есть [1-2] = [2-3] = [3-4] = …= [11-12] = 15 мм. Положение точки K на оси Ot определяется длиной отрезка [7-K] = [0-1].

Вычислим масштабный коэффициент времени: μt = tц /L,

где tц – время кинематического цикла (одного полного оборота кривошипа);

tц = (2·π,рад) / (ω1,рад/с) = 2·π / 27 = 0,2327 c;

μt =2·π / (27·180) = 0,00129 [с/мм] = 1,29·10-3 [c/мм].

Для

построения кривой

![]() из точек 1, 2,…, 12 на оси

из точек 1, 2,…, 12 на оси

![]() восстановим перпендикуляры к этой

оси и отложим на каждом из них

соответствующий отрезок hD

из таблицы 2 , то есть из точки 1 отложим

отрезок hD1

= 2 мм,

из точки 2 – отрезок hD2

= 13 мм

и так далее. Полученные точки соединим

плавной кривой.

восстановим перпендикуляры к этой

оси и отложим на каждом из них

соответствующий отрезок hD

из таблицы 2 , то есть из точки 1 отложим

отрезок hD1

= 2 мм,

из точки 2 – отрезок hD2

= 13 мм

и так далее. Полученные точки соединим

плавной кривой.