- •Глава 1. Земляные работы и сооружения

- •Глава 2. Общие сведения о машинах и

- •Глава 3. Взаимодействие рабочих органов машин с грунтом

- •Глава 4. Привод машин для земляных работ

- •Глава 5. Ходовое оборудование машин для земляных работ

- •Глава 6. Нагруженность машин для земляных работ

- •Глава 7. Производительность машин для земляных работ

- •Глава 8. Общие сведения

- •Глава 9. Гидравлические одноковшовые экскаваторы

- •Глава 10. Канатные одноковшовые экскаваторы

- •11.8. Статический расчет

- •Глава 12. Общие сведения

- •Глава 13. Траншейные экскаваторы

- •Глава 14. Роторные экскаваторы поперечного копания

- •Глава 15. Цепные экскаваторы поперечного копания

- •Глава 16. Общие сведения о землеройно-транспортных машинах

- •Глава 17. Бульдозеры, рыхлители, корчеватели и кусторезы

- •Глава 18. Скреперы

- •Глава 19. Автогрейдеры

- •Глава 20. Машины и оборудование для уплотнения грунтов

- •Глава 21. Буровые машины и оборудование 21.1. Назначение и классификация

- •Глава 22. Оборудование гидромеханизации земляных работ

Глава 9. Гидравлические одноковшовые экскаваторы

!

9.1. РАБОЧЕЕ ОБОРУДОВАНИЕ

На гидравлических строительных экскаваторах основным рабочим оборудованием является обратная лопата. Это объясняется в основном тем, что машина при этом виде оборудования может наиболее полно реализовать свои технические возможности в части мошности привода и усилий на рабочем органе.

Рабочее оборудование обратная лопата состоит из стрелы 4 (см. рис. 8.1), рукояти 7 и ковша 6. Приведение их в движение осуществляется с помощью гидроцилиндров 5, 8 и 9. Рукояти и ковши этого оборудования, выполненные фирмами разных стран, имеют, примерно, одинаковое конструктивное исполнение. Стрелы же имеют разнообразные решения.

Наибольшее распространение на строительных экскаваторах получила стрела 5 (рис. 9.1) моноблочного исполнения. Она изготовлена обычно из легированного высокопрочного металлопроката и представляет сварную изогнутую по длине выпуклостью вверх коробчатую конструкцию. Концевые участки ее имеют форму вилки с вваренными в коробку отливками с проушинами. Нижним концом стрела присоединена к проушинам платформы с помощью осей. Расположенные здесь проушины у стрелы обычно носят название пяты, хотя передача нагрузки ими на платформу не всегда осуществляется их торцовой поверхностью, что является характерным для соединения пята—подпятник.

Верхние проушины стрелы с помощью пальцев 9 соединены с Рукоятью 3.

В средней части стрелы в боковые ее стенки вварена литая Втулка 7. По бокам она выдается за пределы стенок и имеет снизу Карманы для помещения в них проушин гидроцилиндров 6 подъема и опускания стрелы. Проушины с втулкой соединены осью, кото-

Рис. 9.1. Рабочее оборудование обратная лопата с моноблочной стрелой

рая в данном случае работает на концевых участках как балка на двух опорах.

На некоторых машинах в боковые листы стрелы 5 вместо сквозной установлены две короткие втулки 7 (рис. 9.1, б). В этом случае ось 11 проушинами гидроцилиндров 6 подъема стрелы нагружается по концам и работает как консольная балка в более тяжелых условиях.

Сверху в средней части стрела имеет выдающиеся вверх боковые стенки с вваренными в них втулками. Иногда эти стенки наверху перекрываются листом. В отверстия втулок вставлен палец 8. Он закрепляет на стреле гидроцилиндры 4 рукояти. На некоторых машинах движение рукояти относительно стрелы обеспечивается не двумя, а одним гидроцилиндром.

Для подъема стрелы одним цилиндром последний соединяют со стрелой обычно через проушину его штока. Встречаются два варианта конструкции такого соединения. В одном — шток входит снизу внутрь средней части стрелы, и его проушина соединена пальцем с втулками, вваренными в ее боковые стенки (рис. 9.2). В другом — проушина штока присоединена пальцем к проушинам, приваренным снизу к нижней полке стрелы (рис. 9.2, б).

•Наряду с рассмотренной моноблочной конструкцией на экскаваторах с ковшами вместимостью до 1 м3 встречаются составные

стрелы (рис. 9.3). Этим преследовалась цель уменьшить количество сменного рабочего оборудования и его массы, а также расширить технологические возможности машин.

Составные стрелы состоят из нижней основной части 1 и верхней дополнительной части 2. Соединены они между собой посредством или пальцев 3 и тяги 4 (рис. 9.3, а) или пальцами 3 (рис. 9.3, б, в). Основная часть может быть использована, если на экскаватор устанавливают прямую и обратную лопаты, погрузочное, грейферное и крановое оборудования.

Дополнительную часть в первом исполнении (рис. 9.3, а) используют при оборудовании обратной лопатой и грейфером. Дополнительную часть во втором исполнении (рис. 9.3, б) можно применять при прямой и обратной лопатах, грейфере и кране. Конструкцией предусмотрена возможность менять длину дополнительной части, переставляя ее относительно основной несколько раз.

Рис. 9.3. Схемы составных стрел экскаваторов с невыдвижнон (а), выдвижной (б) ? и поворотной (в) верхней их частью

Дополнительную часть в третьем исполнении (рис. 9.3, б) можно применять при том же оборудовании, что и во втором исполнении. В этом случае машина может работать в стесненных усло-

виях, например, совершать копание вблизи стен зданий и парал-лельно им.

Стрелы на машине присоединены к проушинам платформы основной части 1 посредством пальца пят 6. Подъем и опускание стрелы осуществляется гидроцилиндром, который обычно расположен под стрелой и имеет шарнирную связь через проушину штока с втулкой 5 и через проушину цилиндра с проушиной платформы.

Элементы стрелы имеют коробчатую конструкцию, выполненную сваркой из легированного высокопрочного прокатного листа. Концевые элементы основной части обычно литые и вварены в коробку корпуса стрелы.

Рукоять обратной лопаты (см. рис. 8.1) представляет собой пустотелую коробчатую балку переменного по длине сечения. Средней частью она шарнирно связана со стрелой и может поворачиваться относительно нее при втягивании или выдвижении штоков цилиндров, присоединенных к ее верхнему концу. Это присоединение достигается с помощью пальцев, входящих во втулки, которые вварены в боковые стенки. Рукоять со стрелой соединена посредством пальца, который входит во втулки боковых стенок рукояти. Проушины верхней части стрелы при этом обычно расположены снаружи рукояти. Иногда палец для улучшения условий его работы и уменьшения длины и массы делают из двух частей, каждая из которых опирается по концам на две втулки, одна из них закреплена в стенке рукояти, а другая в приваренном к ней кронштейне.

Нижним концом рукоять присоединена к ковшу. Здесь она обычно имеет форму вилки (см. рис. 9.1), концы которой выполнены или литыми, или сварными в виде проушин. В их отверстия и входят пальцы 10, соединяющие рукоять с проушинами ковша 1.

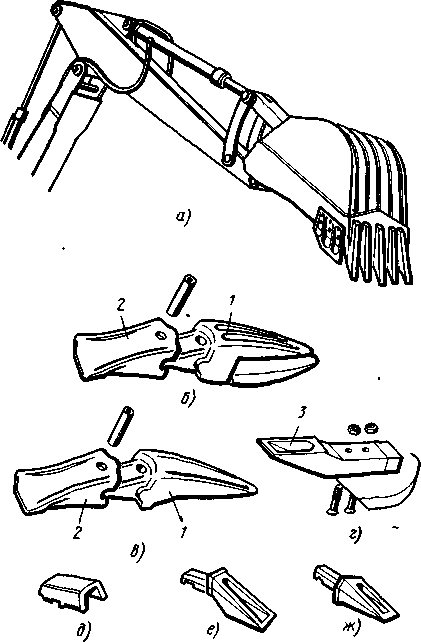

Ковш обратной лопаты сварен из листов и литых деталей. Сверху он открыт и имеет две плоские боковые стенки 3 (рис. 9.4), окантованные поверху листом 4 и выполненные как одно целое, изогнутые заднюю и переднюю стенки 7 и 8. К стенкам снаружи часто приваривают в продольном направлении полозья (рис. 9.5, а), предназначенные для защиты стенок от изнашивания. К передней стенке в верхней части приварен литой или штампованный козырек 9. При литом исполнении козырек имеет карманы для установки хвостовиков зубьев 1. При штампованном козырьке карманы получаются приваркой к нему специальных отливок (рис. 9.5, д). Зубья в этом случае имеют вид, показанный на рис. 9.4 или на рис. 9.5, е, ж.

Чаще во втором случае зубья делают составными, состоящими из корня 1 (см. рис. 9.5, б) и коронки 2. Корень крепят на козырьке сваркой на внутренней (см. рис. 9.5, в) или наружной его стороне или с охватом его с двух сторон (рис. 9.5, б). Крепление зубьев или коронок осуществляется с помощью полых разрезных по длине или сплошных, чаще клиновидной формы, пальцев. На боковых

Рис. 9.4. Ковш обратной лопаты со вставными зубьями

стенках зубья 2 (см. рис. 9.4) обычно закреплены с помощью болтов (см. рис. 9.5, г) или заклепок 10 (см. рис. 9.4).

Задняя стенка в верхней части имеет проушины 5 и б (см. рис. 9.4) для присоединения ковша к рукояти. Эти проушины с вваренными в них втулками прикреплены к задней стенке ковша сваркой. На задней стенке закреплены также проушины 6 для присоединения штока 8 гидроцилиндра поворота ковша.

Рабочее оборудование прямая лопата (рис. 9.6) на строительных гидравлических экскаваторах не получило широкого распространения. Этот вид оборудования в основном применяют на машинах с ковшом вместимостью более 1 м3. Оборудование прямая лопата состоит из стрелы 1, рукояти 4 и ковша 7, связанных между собой шарнирами с пальцами 3 и 12 и с платформой шарниром 14. Обычно последний расположен высоко над уровнем платформы, что необходимо для улучшения рабочих параметров машины.

Элементы оборудования перемещают с помощью гидроцилин-Дров 2, 5 к 6.

Длина стрелы прямой лопаты значительно меньше длины стрелы обратной лопаты. На машинах с составными стрелами для прямой лопаты используют ее основную часть. Верхняя ее часть при этом служит в качестве рукояти. При применении для прямой лопаты специальной стрелы последняя обычно имеет прямолинейную по Длине форму и выполняется сварной из листового высокопрочного проката с установкой втулок в боковые стенки или в дополнительно приваренные проушины к ее полкам в местах соединения с прилегающими к ней элементами. По концам стрела имеет форму вилок с двумя рожками коробчатого сечения каждый и проушинами.

Рис. 9.5. Ковш обратной лопаты с полозьями и приваренными корнями зубьев Рис. 9.6. Рабочее оборудование прямая лопата с челюстным ковшом

Рис, 9.7. Неповоротный (α, б) и поворотный (в—д) ковши прямой лопаты

Конструкция рукояти прямой лопаты аналогична конструкции стрелы. Верхним концом она соединена со стрелой, а нижним — с ковшом. На рукояти обычно закреплен один из концов гидроцилиндров поворота рукояти и ковша. Однако встречаются конструкции, где гидроцилиндр поворота ковша соединен не с рукоятью, а со стрелой (см. рис. 9.6). Это делает положение ковша зависимым от относительного расположения стрелы и рукояти, что несколько усложняет управление машиной в процессе копания, однако позволяет упростить конструкцию рукояти и выполнить ее меньших размеров.

Ковши при оборудовании машин прямой лопатой применяют в основном трех видов.

Неповоротный ковш (рис. 9.7, а) среди них имеет наиболее Давнюю историю. Он появился впервые на одноковшовых экскаваторах канатного типа около 150 лет назад. Этот ковш с успехом применяют для разработки грунтов всех категорий и состоит он из корпуса 1 и днища 2, связанного с ним шарнирно с помощью пальцев 5, которыми заканчиваются продольные криволинейные ребра, приваренные к нему снаружи и придающие ему нужную прочность и жесткость.

Корпус изготовляют из листового проката и литых деталей соединяемых в основном сваркой. Он имеет две боковые и заднюю стенки, выполненные из легированного металлопроката и усилен-ных поверху поясами 9. Задняя стенка помимо этого иногда имеет несколько поперечных и продольных ребер, часть из которых одновременно является проушинами с вваренными втулками, слу-жащими для присоединения ковша с помощью пальцев и тяги 7 к рукояти 8 и навешивания на нем днища 2.

Переднюю стенку чаще делают составной. Нижняя часть у нее листовая, а верхняя, приваренная к ней, литая. Последнюю обычно называют козырьком. Это наиболее нагруженная и изнаши-вающаяся часть ковша. Ее обычно отливают из марганцовистой стали и делают плоской или криволинейной выдающейся в средней части наружу и вперед. Козырек заканчивается впереди режущей кромкой (обычно при криволинейном исполнении) или несет зубья 10. Для установки их козырек имеет отлитые карманы, в которые вставляют хвостовики зубьев, или к нему приваривают гнутые элементы или корни зуба по аналогии, как это делается у ковша обратной лопаты (см. рис. 9.5).

Днище захлопывается и удерживается в закрытом состоянии засовом 12 (см. рис. 9.7, 6) под действием пружины 13 при переведении ковша в положение для начала копания. Это достигается автоматически путем выбора положения пальцев 5 на корпусе.

Для выгрузки грунта днище ковша открывается с помощью гидроцилиндра 6. При выдвижении его штока поворачивается двуплечий рычаг 4, натягивается цепь 3 и выдергивается засов 12 из петли 11 передней стенки. После этого днище под действием собственного веса и веса грунта в ковше поворачивается вокруг пальца 5, и грунт высыпается.

Поворотный ковш (рис. 9.7, в—д) представляет собой цельносварную конструкцию, состоящую из плоских боковых стенок и криволинейных передней и задней стенок, изготовленных как одно целое. Передняя стенка в верхней части прикреплена сваркой к литому козырьку. Последний, как и у неповоротного ковша, может быть снабжен зубьями. Снаружи к передней стенке прикреплены сваркой продольные ребра. Они обычно являются продолжением зубьев и служат для предохранения стенки от изнашивания.

Задняя стенка с наружной стороны имеет связанные с ней продольные и поперечные ребра и полосы. Они увеличивают прочность и жесткость ковша. В продольные ребра обычно вварены втулки. На этих участках они выполняют функции проушин для присоединения ковша к рукояти (пальцем 14) и закрепления на нем тяг 16 для поворота его гидроцилиндром 15 (см. рис. 9.7, д).

В последнее время на машинах четвертой и большей размерных групп получил применение поворотный раскрывающийся ковш, чаще носящий название челюстного ковша (см. рис. 9.6). Он имеет заднюю стенку 9 и корпус 8 в виде челюсти, который составляют

Рис. 9.8. Погрузочное рабочее оборудование

передняя стенка, оснащенная козырьком с зубьями, и две боковые стенки.

Днище выполнено в виде коробки, по бокам которой имеются полости для гидроцилиндров 13 поворота корпуса-челюсти (см. рис. 9.6, б). В верхней части днище снабжено проушинами 10 для соединения его с корпусом. С тыльной стороны оно усилено продольными ребрами. В некоторых местах в них вварены втулки для присоединения ковша к рукояти (пальцами 12) и гидроцилиндров его поворота (пальцами 11).

Погрузочное рабочее оборудование на большинстве строительных экскаваторов состоит из тех же элементов, что и оборудование прямая лопата. Однако при длительной работе машины с этим видом оборудования целесообразно вместо стандартного ковша лопаты применять специальный погрузочный ковш. Его вместимость может превышать объем ковша лопаты, примерно, в 1,5— 2 раза, а это позволяет существенно поднять производительность машины при работе с этим видом оборудования. В основном вместимость ковша повышается путем увеличения ширины подобного по конструкции поворотного ковша лопаты.

Общий вид погрузочного оборудования на машине дан на рис. 9.8. От основного рабочего оборудования обратная лопата с сочлененной стрелой используют здесь только ее нижнюю часть /.

К онструкция

рукояти 2

для

этого

случая приведена на рис.

9.9. Она состоит из двух продольных

и двух связанных с

ними в средней части поперечных

балок. Все они имеют прямоугольное

коробчатое сечение. Причем

продольные балки по концам

снабжены проушинами для

присоединения к стреле, подвеске

4

(см.

рис. 9.8) ковша и

штокам гидроцилиндров 8,

а

поперечные имеют проушины в

их средней части для связи со

штоком гидроцилиндра 7.

онструкция

рукояти 2

для

этого

случая приведена на рис.

9.9. Она состоит из двух продольных

и двух связанных с

ними в средней части поперечных

балок. Все они имеют прямоугольное

коробчатое сечение. Причем

продольные балки по концам

снабжены проушинами для

присоединения к стреле, подвеске

4

(см.

рис. 9.8) ковша и

штокам гидроцилиндров 8,

а

поперечные имеют проушины в

их средней части для связи со

штоком гидроцилиндра 7.

Рис. 9.9. Рукоять погрузчика

Подвеска ковша (рис. 9.10) представляет собойтрехсекцион-ную, сваренную из листов, коробку с продольным пазом 6 в средней части для размещения гидроцилиндра ковша. В стенки ее вварены втулки, которые образуют проушины 1, 2, 3 н 4 для соединения подвески с ковшом 5 и другими прилегающими элементами оборудования.

Тяги 3 (см. рис. 9.8) выполнены в виде стержней, изготовленных из прокатного листа, с проушинами по концам.

Рабочее оборудование грейфер (рис. 9.11) включает в себя все основные элементы оборудования обратной лопаты (стрелу 1 и рукоять 2), кроме ковша, вместо которого в этом случае к концу рукояти через подвеску 6 с проушиной 7 посредством удлинителя 3 подвешен грейфер. Последний имеет две челюсти 4, связанные между собой головкой 10, и ползун 8, соединенный с челюстями тягами 9. Все эти элементы имеют между собой шарнирную связь. Удлинитель 3 состоит из рамы, выполненной из двух швеллеров, которые сварены между собой по концам, и гидроцилиндра, размещенного внутри нее и присоединенного цилиндром к ней, а штоком к ползуну.

Рама нижним концом прикреплена к головке 10, а верхним к поворотной головке 5. Такая конструкция удлинителя позволяет при втягивании или выдвижении штока гидроцилиндра открывать или закрывать ковш.

Поворотная головка (рис. 9.12) предназначена для поворота рамы на 180° и состоит из корпуса 1, оси 6 и рычага 3. Последний одним концом соединен с гидроцилиндром 5, установленным на головке, а другим — через тягу 2 и консоль 7 с осью 6.

Корпус внутри имеет подшипники для установки оси, а снаружи вверху проушины, которыми он присоединен к рукояти. Нижним концом ось поворотной головки жестко соединена с рамой удлинителя. При выдвижении и втягивании штока гидроцилиндра 5 поворачивается короткое плечо рычага 3 относительно оси пальца

Pic.

9.10.

Подвеска ковша

Рис. 9.11. Рабочее оборудование грейфера

Рис. 9.12. Поворотная головка грейфера

4, и он через тягу 2 и консоль поворачивает ось вместе с удлини-телем и ковшом.

Челюсть ковша грейфера (рис. 9.13) состоит из двух плоских боковых стенок 3 и гнутой по дуге окружности задней стенки 7. В передней части задняя стенка снабжена зубьями 1 и покрыта от изнашивания специальной наплавкой 8. Передняя и верхняя части боковых стенок для прочности и жесткости окантованы полосами 2, 4 и 5. Челюсти к головке и тягам присоединены с помощью пальцев, которые вставлены во втулки 6.

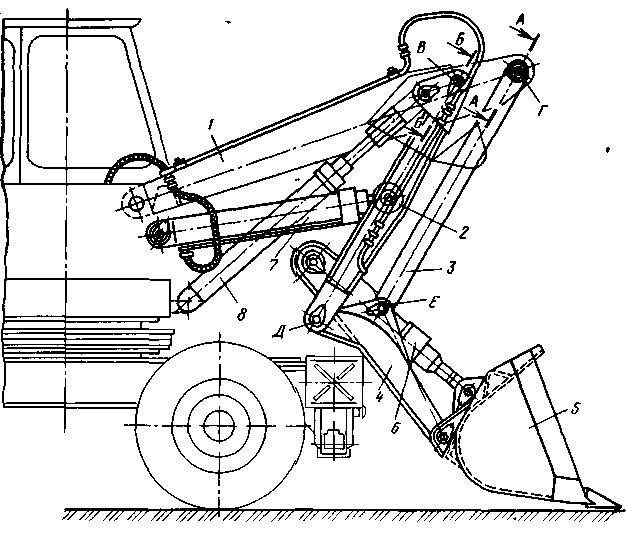

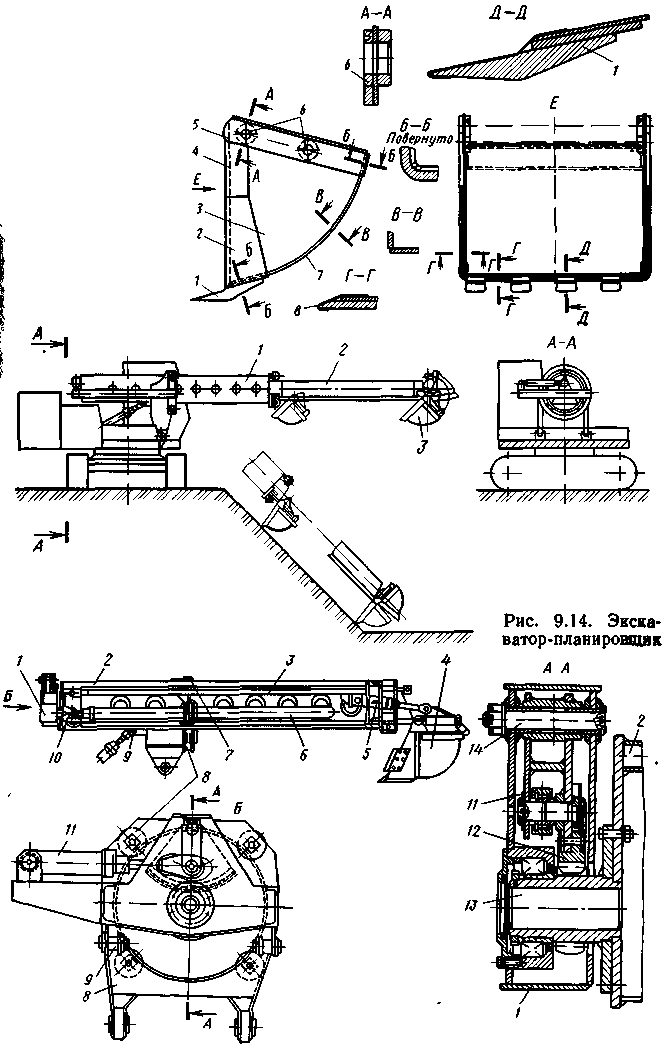

Рабочее оборудование экскаватора-планировщика (рис. 9.14) состоит из телескопической стрелы 1, 2 и рабочего органа 3. Последним чаще является ковш прямой или обратной лопат вместимостью до 0,65 м3. Рабочий орган имеет шарнирную связь с концевой частью выдвигающейся секции стрелы и может поворачиваться относительно продольной оси последней и оси крепления к ней с помощью гидроцилиндров.

Стрелы бывают поворотные и неповоротные относительно их продольной оси. В первом случае (рис. 9.15) связь стрелы с платформой осуществляется через раму 1, которая в хвостовой части имеет поперечную балку с консолью и закрепленным на ней шар-нирно гидроцилиндром 11, в передней — опорное кольцо 8 с роликами и кронштейнами, а снизу проушины 9. Кронштейнами рама шарнирно соединена с проушинами платформы, а через проушины 9, с которыми связаны гидроцилиндры, закрепленные на поворотной части, осуществляется ее наклон со стрелой в вертикальной плоскости.

Стрела соединена с рамой через бандаж 7 и вал-шестерню 13, которые закреплены на ее невыдвижной наружной секции 2. Поворот этой секции вокруг вала 13 происходит при втягивании или выдвижении штока гидроцилиндра 11, который при этом поворачивает сектор 12 вокруг оси 14 и вал-шестерню 13 (см. сечение по А—А).

Внутренняя секция из наружной выдвигается сдвоенным гидроцилиндром 6, штоки которого проушинами 10 связаны с торцовыми стенками в хвостовой части наружной и передней части внутренней секции. Ковш 4 относительно оси, с помощью которой он присоединен к головной части выдвижной секции 3, поворачивается гидроцилиндром 5.

Стрелы планировщика представляют собой сварную конструкцию. В поперечном сечении они бывают треугольными, прямоугольными или круглыми. Наиболее часто секции стрелы имеют вид трехгранных призм (рис. 9.16), продольные ребра которых выполнены из труб 9 и 20, а грани из листов 14 и 19 с отверстиями по длине для обслуживания находящихся внутри механизмов и коробов 10 и 18 для трубопроводов гидросистемы.

Внутренняя секция (рис. 9.16, в) в передней части имеет приваренные к трубам проушины 15 и 16 для присоединения соответственно рабочего органа и гидроцилиндра. На противоположном

Рис. 9.13. Челюсть

ковша грейфера

Рис. 9.15. Рабочее оборудование экскаватора-планировщика

•A

Рис. 9.16. Трехгранная

стрела планировщика

конце у нее в приваренных кронштейнах установлены ролики 17. Они вместе с роликами 8, закрепленными на передних концах труб наружной секции (см. рис. 9.16, б), обеспечивают соосное положение секций стрелы.

Торец хвостовой части наружной секции перекрыт листом 12. С наружной стороны в центре к нему приварена ось для соединения с подшипником 3 рамы, а около верхней трубы — кронштейн 13 для соединения со штоком гидроцилиндра 4 поворота стрелы. С внутренней стороны к листу приварены проушины для присоединения к секции штока сдвоенного гидроцилиндра выдвижения внутренней секции.

В средней части к поясным трубам наружной секции приварен бандаж 11.

Рама стрелы (см. рис. 9.1-6, а) имеет две продольные балки 1, связанные с одного конца поперечной балкой 2, а с другого — опорным кольцом 5. С наружной секцией стрелы рама соединена через подшипник 3 и кольцо 5, куда соответственно входят ось листа 12 и бандаж 11, а с кронштейнами поворотной платформы — через оси, которые закреплены в продольных балках. Относительно рамы стрела поворачивается при выдвижении или втягивании штока гидроцилиндра 4.

Наклоняется рама со стрелой с помощью гидроцилиндра 7, который проушиной цилиндра соединен с платформой, а проушиной штока — с консолью 6 балки 1 рамы.

9.2. МЕХАНИЗМЫ ПРИВОДА ПОВОРОТА И ПЕРЕДВИЖЕНИЯ

Поворотным механизмом приводится в движение только рабочее оборудование, что обычно имеет место на машинах, где это оборудование является навесным (см. рис. 8.2), или все верхнее

Рис.

9.17. Поворотная колонна навесного

экскаваторного

оборудования

В о

втором случае поворотная рама, которая

является основой всего

верхнего строения, может поворачиваться

на любой угол относительно ходового

устройства. Передача нагрузок от

поворотной

части к ходовому устройству при этом

осуществляется через

о

втором случае поворотная рама, которая

является основой всего

верхнего строения, может поворачиваться

на любой угол относительно ходового

устройства. Передача нагрузок от

поворотной

части к ходовому устройству при этом

осуществляется через

установленное между ними опорно-поворотное устройство 1 (ОПУ) (рис. 9.18).

Вращается платформа благодаря зубчатому зацеплению, одно из колес 2 которого закреплено обычно болтами на ходовой раме, а другое 3, являясь приводным от редуктора 4 поворота, через корпус последнего связано с поворотной платформой.

Рис. 9.18. Опорно-поворотное устройство и привод

На современных строительных гидравлических экскаваторах в основном применены ОПУ закрытого типа, которые по конструкции и

Рис. 9.19. Виды опорно-поворотных устройств

условиям работы близки к применяемым в промышленности крупногабаритным подшипникам.

ОПУ (рис. 9.19) состоят из наружного 1, внутреннего 2 колец и тел качения между ними. Кольца в ОПУ бывают сплошные и составные. Разъемным обычно делают кольцо, не имеющее зубцов. Применяют это для упрощения сборки ОПУ. Для возможности сборки ОПУ со сплошными кольцами в одном из них, обычно в том, которое не имеет зубцов, делают радиальное окно для установки тел качения в канал. После сборки это окно закрывают заглушкой, а при установке ОПУ на машине этот участок кольца располагают в малонагруженной зоне рамы. У платформы такой зоной обычно является ее боковая часть.

В качестве тел качения в ОПУ применяют шарики и ролики. Последние бывают цилиндрической, конической и бочкообразной формы. Иногда цилиндрический ролик по концам на незначительной длине имеет коническую форму. Длина роликов принята меньше их диаметра. Ее определяют расчетом с учетом действующих на ролик в ОПУ максимальных нагрузок из условия исключения их заклинивания в канале при деформировании роликов.

В зависимости от осевой и радиальной нагрузок, а также опрокидывающего момента, воспринимаемых ОПУ, тела качения в последних располагают в один, два или три ряда (см. рис. 9.19). На отечественных экскаваторах превалирующее распространение

получили ОПУ однорядные с крестовым расположением роликов в канале между кольцами. Это связано с тем, что такая конструкция ОПУ предъявляет меньшие требования к жесткости рам по его периметру и склонна к существенному выравниванию нагрузок на тела качения. Последнее связано с появлением различных радиальных деформаций колец при неравномерном нагружении их по периметру. Канал между кольцами уплотнен резиновыми манжетами. Это удерживает в нем смазочный материал, который восполняется через масленки, установленные в одном из колец, и защищает его от попадания влаги и грязи.

Привод на обегающую шестерню (бегунок) механизма поворота расположен сверху на платформе (см. рис. 9.18). Передача движения на него осуществляется от закрепленного на платформе 11 планетарного (рис. 9.20) или рядного многоступенчатого редуктора. В качестве силовой установки на нем обычно используют низкомоментный гидромотор 1.

В планетарной передаче (рис. 9.20, б) на выходном валу мотора установлено солнечное колесо 2. Оно приводит во вращение сателлиты 3, обкатывающиеся вокруг венца 5, и их водило 4 с валом 6. От этого вала, изготовленного как одно целое с солнечным колесом 6 второй ступени планетарной передачи, приводятся во вращение сателлиты 7 и водило 8 с валом 9 обегающей шестерни 10.

Механизмы передвижения на экскаваторах с пневмоколесным и гусеничным движителями различные. Пневмоколесное ходовое устройство (рис. 9.21) обычно применяют на экскаваторах до четвертой размерной группы. В этом случае нижнюю раму 1 чаще

Рис.

9.20. Планетарный механизм

поворота

Рис. 9.21. Пневмоколесное ходовое устройство

устанавливают на передний 4 и задний 2 ведущие мосты, выполненные каждый в одноосном исполнении. Движение на мосты передается от привода, состоящего из низкомоментного гидромотора 3 и коробки 6 передач. Последняя позволяет машине передвигаться с малой скоростью в забое и с повышенной на дорогах. Выходной вал коробки передач одним концом через муфту 5 включения может быть присоединен к переднему мосту, а другим концом через зубчатую муфту 7 и карданный вал 8 к заднему мосту.

Задний мост обеспечивает передачу движения от коробки передач к колесам и конструктивно выполнен так же, как в грузовых автомобилях. Передний мост имеет управляемые ведущие колеса и балансирную связь с нижней рамой. Приведение в движение его колес от коробки передач осуществляется только при перемещении машины по плохой дороге, когда для этого недостаточно заднего моста. Основные элементы у него такие же, как и у заднего моста. Различие в их конструкции связано только с необходимостью поворота передних колес.

В пневмоколесных экскаваторах может быть применен также привод колес от гидромоторов с встроенными в колеса планетарными редукторами.

Гусеничное ходовое устройство (рис. 9.22, а) наиболее широко применяют на гидравлических экскаваторах. Существенной особенностью механизма передвижения этих машин является индивидуальный привод на каждую гусеницу. Привод чаще всего осуществляется от низкомоментных гидромоторов 6. Они приводят в движение ведущие колеса гусениц 2 через рядный 4 или планетарный многоступенчатый редуктор. Первый имеет большие размеры и массу. Рядный редуктор располагается на внутренней стороне гусеничной рамы 3 и занимает значительную часть пространства между гусеницами 2, снижая также и просвет под нижней рамой 1.

Планетарный механизм (рис. 9.22, б) по сравнению с рядным многоступенчатым более компактен. Его обычно устанавливают внутри гусеничной рамы и звездочки или ведущего колеса 5.

Для лучшего расположения привода между ветвями гусеницы иногда первую ступень редуктора выполняют из конических колес 10. Гидродвигатель в этом случае располагается вдоль гусеничной

Рис. 9.22. Гусеничное ходовое устройство с индивидуальным приводом гусеничных лент

рамы ближе к гусеничной ленте. Планетарная часть редуктора обычно имеет две ступени 7, 8. Солнечное колесо первой ступени приводится в движение от выходного вала конической передачи. В процессе работы экскаватора в забое на него действуют значительные реактивные горизонтальные силы. Для предупреждения выталкивания его из забоя в ходовом устройстве предусмотрены различные стопорные устройства. При колесном движителе стопорение осуществляется с помощью колодочных тормозов, которые обычно устанавливают непосредственно на колесах. При гусеничном движителе торможению чаще подвергается входной вал редуктора. Для этого на нем устанавливают колодочный или дисковый тормоз 9. Однако, как показал опыт эксплуатации, такое решение существенно влияет на долговечность большинства элементов этого привода, так как они постоянно находятся под воздействием больших знакопеременных нагрузок, возникающих при разработке грунта. Для устранения этого на экскаваторах большой мощности в последнее время тормозные устройства устанавливают на валах ведущих колес гусеницы или встраивают в конструкцию гусеничной тележки для стопорения гусеничной ленты.

9.3. РАБОТА С ОСНОВНЫМИ ВИДАМИ РАБОЧЕГО ОБОРУДОВАНИЯ

В процессе рабочего цикла гидравлический экскаватор разрабатывает грунт, перемещает к месту выгрузки, выгружает его и возвращает рабочее оборудование в забой.

Экскаватор, оборудованный обратной лопатой (рис. 9.23), копает грунт движением ковша в сторону машины. Начинается копание обычно при наиболее удаленном от экскаватора положении / ковша на максимальном радиусе R копания. Для этого в зависимости от исходного положения оборудования, например, при нахождении его в положении IV втягиваются штоки гидроцилиндров 6 стрелы, 5 рукояти и 4 ковша. При квалифицированном управлении машиной перевод ковша в положение / совмещается с поворотом в забой оборудования после выгрузки (из положения V).

Копание грунта на начальной стадии работы машины в забое может выполняться при повороте ковша 3 относительно рукояти 2, когда зубья перемещаются по траектории А—A1 при повороте рукояти с ковшом относительно стрелы 1 (по траектории А-А2) или при совмещении движений ковша и рукояти. По мере выработки грунта в забое начало копания (точка А) смещается вниз от уровня установки машины к точке А' (положение //). Здесь копание чаще выполняется поворотом рукояти с ковшом относительно стрелы и опусканием последней.

Процесс копания в каждом из этих случаев продолжается до заполнения ковша грунтом. После этого рабочее оборудование переводится в положение IV, и платформа поворачивается на угол обычно 70—110° для выгрузки грунта из ковша в отвал или в

Рис. 9.23. Схема работы экскаватора, оборудованного обратной лопатой

транспортные средства. Выгружается грунт после перевода оборудования в положение V. Разгрузив ковш, платформу поворачивают в обратном направлении в забой, и цикл работы машины повторяется.

Копание при одной стоянке машины в забое заканчивается после выработки в нем грунта на глубину Нк — в границах области АГВА, определяемой частью зоны возможного перемещения зубьев ковша ниже уровня площадки, на которой находится экскаватор. Полная зона, называемая зоной досягаемости ковша, значительно больше области АГВА. При нижнем копании зубья ковша могут находиться и в области ГБВГ (положение ///). Однако здесь копание не производится ввиду невозможности наблюдения за ковшом из кабины машины.

Выше площадки, где установлена машина, зону досягаемости дополняет область АДСВА. Однако разработка грунта здесь и в области АГВА одновременно возможна только в забоях с малым объемом земляных работ. При значительном объеме, выполнение которого связано с передвижениями машины, грунт может разрабатываться только раздельно, так как после выработки грунта в верхней области машина должна передвинуться в сторону забоя, а при выработке в нижней области — в обратную сторону.

Знание полной зоны досягаемости ковша важно при установке на обратной лопате вместо ковша других видов рабочих органов, например, грейфера, рыхлителя, гидромолота.

Рис. 9.24. Схема работы экскаватора, оборудованного прямой лопатой

После выработки грунта в пределах зоны досягаемости ковша экскаватор при нижнем копании отодвигается на 1,5—2 м от забоя, и рабочий процесс продолжается.

Экскаватор, оборудованный прямой лопатой (рис. 9.24), копает большей частью выше уровня стоянки машины. Начинается копание тогда, когда ковш находится вблизи от гусениц (положение /). Для перевода ковша, например из положения ///, стрела 1 и рукоять 2 с ковшом 3 поворачиваются по часовой стрелке. Это достигается втягиванием штоков гидроцилиндров 4 стрелы и 5 рукояти. Отдельно эту операцию практически не проводят. Опытный машинист, как правило, выполняет ее в процессе поворота машины в забой.

Процесс копания на начальной стадии образования и разработки забоя может осуществляться перемещением зубьев ковша по траектории А—AЛ1. После образования забоя площадка, на которой установлена машина, располагается горизонтально. С одной установки на этой площадке экскаватор может разрабатывать грунт в пределах зоны АВГДЕА досягаемости ковша. Это он осуществляет за несколько рабочих циклов.

Анализируя конфигурацию зоны досягаемости, видно, что по мере разработки забоя наблюдается ускоренное образование навеса грунта в нем. На максимальном радиусе копания навес не образуется только ниже горизонтали О—О1, проведенной через ось пяты стрелы. При разработке связного грунта в пределах всей высоты HK подъема ковша (точка Г) размер навеса достигает, примерно, 0,3HK. Сбить этот навес экскаватор, не передвинувшись, не может, так как все траектории зубьев ковша сходятся в одной точке Г. Оставлять навес по условиям техники безопасности также нельзя. Учитывая это, обычно реальную высоту забоя Hр принимают равной около 0,7ПK.

В течение рабочего цикла процесс копания ведется различно. Наиболее часто при работе в связном грунте копание осуществляется по так называемой традиционной схеме. В этом случае зубья ковша первоначально перемещаются по траектории А—А' на толщину стружки, а затем ковш идет вверх по траектории А'—Г. Заглубление ковша в грунт и снятие им стружки нужной толщины при этом достигается выдвижением и втягиванием штоков гидроцилиндров 5 рукояти и 4 стрелы. Немаловажное значение при этом имеет и поворот ковша относительно рукояти, осуществляемый с помощью гидроцилиндра 6. Поворот ковша позволяет существенно менять угол резания и снижать сопротивление копанию.

При хорошем разрыхлении грунта в забое последний перед машиной имеет пологий откос (по траектории А—А''). В этом случае копание выполняется по схеме, близкой к имеющейся у погрузчика при его работе. Ковш значительно, примерно на 2/3, высоты его передней стенки, заглубляется в грунт, затем поворачивается влево относительно рукояти и идет вверх по траектории А А'—E. Это достигается на первой стадии втягиванием штоков гидроцилиндров 4 стрелы и 6 ковша и выдвижением штока рукояти 5, а затем на второй стадии выдвижением штоков гидроцилиндров 4 и 6. После заполнения ковша грунтом последний подтягивается к машине, примерно, на глубину его заглубления в грунт при копании, и рабочее оборудование переводится в положение ///. Последнюю операцию опытный машинист чаще совмещает с операцией поворота ковша на выгрузку. В конце поворота ковш обычно останавливается и разгружается. После этого машина совершает обратный поворот рабочего оборудования в забой, и цикл работы в забое повторяется.

При оснащении экскаватора специальным погрузочным оборудованием (см. рис. 9.8), применяемым при работе в хорошо разрыхленном грунте, процесс заполнения ковша в основном ведется на уровне стоянки машины.

Погрузочное оборудование образует из звеньев 1—2—3—4 на участках между шарнирами В—Г—Д—E четырехзвенник-пантограф с равной длиной сторон ВГ = ДЕ и ВД = ГЕ. Такая конструкция оборудования позволяет получать близкое к прямолинейному движение зубьев ковша на уровне стоянки машины в пределах до 2 м.

Рабочий процесс при погрузочном оборудовании близок к имеющемуся у экскаватора, оснащенного прямой лопатой при работе последней в хорошо разрыхленном грунте (от положения / До положения //). Однако это оборудование позволяет существенно облегчить управление машиной.

Перед началом копания машина как можно ближе подъезжает к забою и устанавливает зубья ковша у начала откоса грунта (положение / см. рис. 9.24). Для достижения этого втягиваются

Рис. 9.25. Схема работы грейфера

штоки гидроцилиндров рукояти и стрелы до соприкосновения ковша с грунтом.

Копание происходит при выдвижении штока гидроцилиндра рукояти. Зубья ковша при этом перемещаются по подошве забоя. После врезания на всю высоту передней стенки ковш поворачивается вверх (влево согласно рис. 9.8) и переводится в положение для поворота платформы на выгрузку грунта. После совершения поворота и выгрузки грунта из ковша выполняется обратный поворот платформы в забой, и цикл повторяется.

Оборудование грейфер (см. рис. 9.11) на гидравлических экскаваторах имеет жесткую связь с рукоятью и позволяет разрабатывать грунт при дополнительном нагружении ковша частью массы машины. Это позволяет наиболее эффективно осуществлять копание грунта.

Процесс разработки грунта начинается на уровне площадки стоянки машины (рис. 9.25). Для начала копания ковш при раскрытых челюстях / опускается на грунт (положение /). Копание завершается закрытием челюстей. Это на машинах выполняется по-разному. На экскаваторах третьей размерной группы челюсти закрываются выдвижением штоков цилиндров 2. Однако в большинстве случаев это выполняется перемещением ползуна 8 тяг вверх относительно головки челюстей ковша (см. рис. 9.11).

После заполнения ковша грунтом челюсти закрываются и ковш переводится в положение ///. В дальнейшем следует поворот платформы на выгрузку грунта из ковша, разгрузка (положение

IV) и обратный поворот ковша в забой. В положении IV челюсти открываются, и происходит разгрузка грунта.

По мере углубления забоя ковш опускается вниз (положение //) поворотом стрелы 6 влево, достигаемым втягиванием штока гидроцилиндра 7, а также поворотом рукояти 4 относительно стрелы посредством гидроцилиндра 5 и наращиванием удлинителя 3 грейфера (см. рис. 9.11).

Экскаватор-планировщик с телескопической стрелой (см. рис. 9.14) эффективно может работать при планировке и зачистке наклонных, обычно до 45°, поверхностей сооружений, расположенных ниже уровня стоянки машины и имеющих большую протяженность и ширину до 12 м, например, при сооружении откосов у дорог, каналов и т. п. В этом случае машину ставят наверху у бровки сооружения с возможностью передвижения вдоль него. Стрела размещается параллельно откосу, и рабочий орган совершает возвратно-поступательные движения вдоль нее. В качестве рабочего органа для этих работ используют уширенный ковш без зубьев. По мере достижения ковшом рабочих отметок стрела приподнимается, и экскаватор передвигается вдоль бровки на расстояние, равное ширине ковша. При разработке грунта на слегка наклонных и горизонтальных участках местности, а также при сооружении траншей различной ширины планировщик ведет работы в обычном экскаваторном режиме. Наряду с движением рабочего органа вдоль стрелы в сторону машины он постоянно изменяет угол наклона стрелы, т. е. работает подобно экскаватору, оборудованному обратной лопатой.

При обработке боковых стенок траншеи ковшу сообщается соответствующий поворот относительно продольной оси стрелы.

9.4. ОСОБЕННОСТИ ГИДРОПРИВОДА

Системы гидропривода одноковшовых экскаваторов должны обеспечивать выполнение предъявляемых к ним технологических требований по реализации необходимых усилий и скоростей на рабочем органе при заданных его траекториях движения, необходимые крутящий момент для привода поворотной платформы и тягово-скоростные характеристики при передвижении. Соблюдение этих требований обеспечивает минимальные продолжительность цикла и затраты на гидропривод при его изготовлении и эксплуатации.

Кроме этого, к системам гидропривода одноковшовых эксдава-торов предъявляется ряд специальных технологических требований, обеспечивающих: регулирование скоростей гидродвигателей; защиту гидродвигателей и насосов от перегрузок, просадки выходных звеньев под действием встречных нагрузок; ограничение скоростей рабочего органа при опускании стрелы и движения экскаватора под уклон. Для наиболее полного и полезного использования мощности двигателя привода в течение рабочего цикла экскаватора

целесообразно обеспечивать: разделение мощности по гидродвигателям при совмещении операций; передачу при необходимости полной мощности на каждый гидродвигатель, особенно в процессе копания и подъема рабочего оборудования и передвижения экскаватора; уменьшение потерь мощности при разгоне и торможении поворотной платформы и опускании рабочего оборудования; уменьшение потерь на трение в элементах гидропривода и мощности вспомогательных устройств.

Для количественной оценки рациональности использования мощности силовой установки, принятой системой гидропривода в цикле экскавации, применяют критерий

Kо =KNt f/0.

где ΚΝt — коэффициент использования по времени мощности силовой установки за цикл экскавации; η0 = ηy (1 — КB) — обобщенный КПД системы гидропривода (ηy — КПД силового гидропривода в цикле экскавации; КB — доля мощности двигателя, затрачиваемая на привод вспомогательных устройств).

Показатель К0 при сопоставимых показателях стоимости и надежности гидропривода для идеализированного расчетного цикла может характеризовать удельную (по мощности) производительность экскаватора, а η0 — удельный расход топлива.

Для обеспечения наилучших показателей гидросистем привода одноковшовых экскаваторов в последние годы наметились определенные направления их развития и прогрессивные решения. Например, рабочее давление в гидросистемах привода имеет тенденцию к повышению и для большинства новых моделей экскаваторов массой от 10 т и выше оно составляет 28—36 МПа, а в замкнутых контурах достигает 45 МПа. Применение повышенного давления стало возможно в основном благодаря быстрому совершенствованию и выпуску надежных конструкций аксиально-поршневых насосов и обеспечению фильтрации рабочей жидкости до 10 мкм на сливе полного потока и до 2 мкм на части потока. Применяемые на большинстве моделей универсальных строительных экскаваторов массой 10—50т двухпоточные гидросистемы с аксиально-поршневыми насосными установками и гидрораспределителями с открытым центром (см. рис. 4.12) совершенствуются путем:

использования безредукторных насосных установок тандемного исполнения на базе качающих узлов с наклонной шайбой, обеспечивающих уменьшение размеров и массы привода;

применения комбинированных регуляторов (с первичным и вторичным регулированием) рабочих объемов качающих узлов насосов (по давлению в рабочих линиях управления или по давлению на выходе проточного канала гидрораспределителя), обеспечивающих снижение энергетических потерь на дросселирование жидкости при регулировании скоростей выходных звеньев, при холостом ходе, стопорении или перегрузке и соответственно уменьшающих нагрев рабочей жидкости;

введения электронного регулирования качающих узлов насосов

загрузке двигателя с использованием датчиков по частоте вра-дения вала, обеспечивающего не только режим полной загрузки двигателя, но и режимы наиболее экономичной его загрузки по расходу топлива при легких режимах планировочных, зачистных и других видов работ;

использования гидрораспределителей с комбинированным (раздельным и параллельным) питанием золотников, обеспечивающих лучшее совмещение операций и объединение потоков на все операции рабочего оборудования, поворота платформы и передвижения.

На легких универсальных экскаваторах массой 10—20 т вновь начали применять усовершенствованные достаточно простые одно-поточные гидросистемы, построенные на базе аксиально-поршневого насоса с наклонной шайбой с прифланцованными к нему вспомогательными шестеренными насосами. Усовершенствование такой системы заключается в обеспечении стабильного совмещения операций в пределах технической возможности силового потока рабочей жидкости путем определенного усложнения золотников управления с закрытым центром для управления редукционными клапанами по перепаду давления.

На тяжелых экскаваторах массой 50—60 т и выше предпочтительно применение трехпоточных гидросистем с отдельным потоком для питания гидромотора поворота платформы и двумя главными потоками для питания цилиндров рабочего оборудования и гидромоторов хода. При этом привод механизма поворота платформы выполнен как по разомкнутому контуру, что позволяет использовать третий поток для питания рабочего оборудования при передвижении и общую фильтроустановку, так и по замкнутому кон-ТУРУ обеспечивающему частичную рекуперацию кинетической энергии при торможении платформы для подкрутки приводного двигателя. Для регулирования насосов в этих машинах все большее применение находят системы на базе микроэлектроники и микропроцессоров.

В экскаваторах средней и большой мощности все большее распространение начинают находить различные гидросистемы, обеспечивающие рекуперацию энергий при опускании поднятого рабочего оборудования.

Для регулирования скорости нарастания давления в гидромоторах и гидроцилиндрах, для обеспечения оптимального плавного нарастания усилий начали применять специальные клапаны (см. рис. 4.14).

Одним из перспективных направлений в совершенствовании гидропривода экскаваторов является автоматизация управления их работы на базе использования электрогидравлического управления и широкого использования микроэлектроники и микропроцессорной техники.

Рис. 9.26. Схема гидросистемы экскаватора ЭО-5124:

линии сеовоупоавления ПТ — торможением поворота платформы; СОР и СОБ — реку ным опусканием; СП1 и СП2 — подъемом стрелы от золотников насосов H1 и Н2; КО, сов H1 и Н2; ПЛ, ПП — поворотом платформы влево и вправо; РО, РП — отворотом и ХЛВ, ХЛН, ХПВ, ХПН — левым и правым гидроыоторами хода "вперед" и "назад»!

В качестве примера, характеризующего совершенствование наиболее распространенных в отечественных универсальных экскаваторах двух поточных систем объемного гидропривода (см· рис. 4.12) с учетом изложенного, на рис. 9.26 приведена схема гидросистемы экскаватора ЭО-5124 пятой размерной группы (масса

перативным и безнасосным опусканием стрелы; СП и СО — подъемом стрелы и ее насос-КП — отвооотом и поворотом ковша; КО1, КО2, КП1, КП2 — то же, от золотников насо-подворотом рукояти; РО1, РО2, РП1, РП2 — то же, от золотников насосов H1 и Н2; РД — разгрузкой дизеля; УН1, УН2 — рабочими объемами насосов H1 и Н2

39 т, мощность двигателя 125 кВт) с энергосберегающими устройствами.

В этой модели аксиально-поршневые насосы HI и Н2 помимо автоматического регулирования давления рабочего объема в напорных линиях 5 и 3 регулируют также давление управления, которое

от рабочих линий командоаппаратов 22—24 управления передается не только в управляющие линии золотников силовых распределителей 7 и 15 и к предохранительным разгрузочным клапанам Ц и 12, но также через аппараты 4 и 2 отсечки к управляющим устройствам силовых насосов. Для обеспечения этого регулирования служит комплект логических клапанов 21.

Применение принудительно регулируемых насосов позволяет: производить объемное регулирование скоростей независимо от нагрузки; упростить конструкцию разгрузочного устройства; ввести отсечку подачи рабочей жидкости при давлениях ниже уровня настройки предохранительных клапанов; уменьшить потери энергии на холостом ходу; повысить надежность насосов путем уменьшения вероятности кавитации и увеличения плавности приложения нагрузки.

В рабочих линиях гидромотора П, привода поворота установлены предохранительные клапаны 8 и 9 с гидроуправляемой настройкой, позволяющей осуществлять движение поворотной платформы накатом при установке в нейтральное положение рычага командоаппарата 23. Торможение платформы осуществляется нажатием на педаль 26, от которой сигнал передается через клапаны 6 ИЛИ в линии настройки клапанов 8 и 9, обеспечивающих плавное торможение. При включении золотника, питающего гидромотор поворота платформы, давление через клапан ИЛИ передается на клапаны 8 или 9, которые регулируют его до заданного значения. Такое решение также способствует уменьшению потерь энергии и повышению производительности путем использования высвобождающегося потока насоса H1 для других рабочих операций. Повышение плавности торможения поворотной платформы снижает динамические нагрузки и способствует увеличению долговечности механизмов поворота и других элементов конструкции.

В приводе стрелы применена локальная рекуперация энергии при ее опускании с помощью золотника 16 и пневмогидравличе-ского аккумулятора 10, обеспечивающая уменьшение потерь энергии на дросселирование жидкости. Комплект логических клапанов 21 позволяет также получать по линии 28 сигнал на дополнитело-ный гидроцилиндр, обеспечивающий при разгрузке дизеля приовда увеличение частоты вращения его вала до номинальной. Противо-просадочные клапаны 13 и 14 предохраняют от обратного хода гидроцилиндры 17—20 рабочего оборудования при совмещении его движения, например, с передвижениями экскаватора (гидрь-моторы ХЛ и ХП).

Командоаппарат 22 здесь служит для управления гидромотором хода, а командоаппараты 23 и 24 — для управления гидромотором поворота платформы и рабочим оборудованием. Питание напорной линии низкого давления осуществляется от вспомогательного насоса 1 через блок 27 отключения и предохранения этой линии от перегрузок. Педальный командоаппарат 25 управления служит

для управления безнасосным (СОБ) и рекуперативным (COP) опусканием стрелы. Применяемые в этой системе гидропривода энергосберегающие устройства позволяют уменьшить расход топлива на 20—25% и сократить длительность цикла на 5—8%.