- •Глава 1. Земляные работы и сооружения

- •Глава 2. Общие сведения о машинах и

- •Глава 3. Взаимодействие рабочих органов машин с грунтом

- •Глава 4. Привод машин для земляных работ

- •Глава 5. Ходовое оборудование машин для земляных работ

- •Глава 6. Нагруженность машин для земляных работ

- •Глава 7. Производительность машин для земляных работ

- •Глава 8. Общие сведения

- •Глава 9. Гидравлические одноковшовые экскаваторы

- •Глава 10. Канатные одноковшовые экскаваторы

- •11.8. Статический расчет

- •Глава 12. Общие сведения

- •Глава 13. Траншейные экскаваторы

- •Глава 14. Роторные экскаваторы поперечного копания

- •Глава 15. Цепные экскаваторы поперечного копания

- •Глава 16. Общие сведения о землеройно-транспортных машинах

- •Глава 17. Бульдозеры, рыхлители, корчеватели и кусторезы

- •Глава 18. Скреперы

- •Глава 19. Автогрейдеры

- •Глава 20. Машины и оборудование для уплотнения грунтов

- •Глава 21. Буровые машины и оборудование 21.1. Назначение и классификация

- •Глава 22. Оборудование гидромеханизации земляных работ

Глава 4. Привод машин для земляных работ

4.1. СИСТЕМЫ ПРИВОДОВ МАШИН И ПРЕДЪЯВЛЯЕМЫЕ К НИМ ТРЕБОВАНИЯ

Привод — это система, состоящая из силового оборудования, трансмиссии (передач) и системы управления, обеспечивающих приведение в действие рабочих органов и движителей машин.

По системе приводов машины для земляных работ можно разделить на машины с групповым (однодвигательным) приводом и машины с индивидуальным приводом исполнительных механизмов.

В машинах с групповым приводом все исполнительные механизмы привода рабочих органов и движителей приводятся в движение от одного двигателя с помощью системы фрикционных, кулачковых и других типов муфт. В машинах с индивидуальным приводом все основные исполнительные механизмы приводятся в движение от самостоятельных двигателей.

Групповой привод характеризуется: громоздкостью конструкции механических передач; необходимостью применения большого количества фрикционных и других муфт и управляемых тормозов, затрудняющих обеспечение необходимой надежности привода; большими трудностями в обеспечении агрегатного и модульного создания машин; трудностями технического обслуживания и ремонта приводов и их автоматизацией.

Этих недостатков в значительной мере лишена система приводов с индивидуальными двигателями. Поэтому в последние годы все большее распространение в этих машинах получали системы приводов исполнительных механизмов от индивидуальных двигателей.

Приводы машин для земляных работ должны:

обеспечивать автономность силового оборудования (первичного двигателя) от источника энергии, что особенно важно для мобильных землеройных, землеройно-транспортных, грунтоуплотняющих и специальных планировочных машин;

обладать высоким КПД;

обеспечивать минимальные размеры и массы при высокой надежности;

обеспечивать простоту реверсирования исполнительных механизмов, независимость и возможность совмещения всех движений рабочих органов и движителей и широкое регулирование их скоростей;

обеспечивать работу машин в районах с холодным (при температуре воздуха до —60 °С) и тропическим (при температуре воздуха до 40 °С) климатом.

Дополнительные требования к приводам вытекают из режимов работы приводов в отдельных типах машин. В первую очередь они сводятся: к обеспечению необходимых перегрузочных способностей привода, характеризуемых обычно соотношениями максимального Mmax и номинального MHOM крутящего момента (Mmax/MHOM) и максимальной частоты вращения nmax на холостом ходу и nном при номинальной нагрузке (nmax/nном); к необходимой форме механической характеристики М = f (n); к оптимальной плавности нарастания движущих и тормозных моментов и ограничения от динамических перегрузок при стопорении рабочих органов и движителей при упоре в препятствия (см. гл. 6).

4.2. СИЛОВОЕ ОБОРУДОВАНИЕ

В качестве основного силового оборудования в большинстве типов машин для земляных работ, требующих полной автономности от источника энергии, используют тепловые двигатели внутреннего сгорания (ДВС). В машинах, не требующих полной автономности от источника энергии, например, мощных экскаваторах и других машинах, работающих в карьерах на добыче полезных ископаемых, используют электродвигатели и электрогенераторы. Кроме ДВС и электродвигателей к силовому оборудованию машин можно отнести комбинированные силовые установки: ДВС— электрогенератор — электродвигатели, обеспечивающие индивидуальный электропривод исполнительных механизмов от автономного источника энергии; ДВС (или электродвигатели) — гидронасосы, обеспечивающие гидропривод исполнительных механизмов; ДВС (или электродвигатель) — компрессорная установка, обеспечивающая пневмопривод механизмов.

Двигатели внутреннего сгорания применяются в машинах, как правило, дизельные и реже карбюраторные из числа используемых на тракторах, автомобилях и тягачах. Мощность дизелей, применяемых на землеройно-транспортных машинах, достигает

1000—1200 кВт. Эти дизели обладают относительно высоким КПД (32—37%), сравнительно невысокой удельной массой (3—5 кг/кВт) и расходом горючего [0,2—0,25 кг/(кВт-ч)1. Долговечность этих дизелей достигает 8000—10 000 ч работы при правильной эксплуатации. К недостаткам дизелей в приводе машин следует отнести затруднения с эксплуатацией их при низких температурах и большую чувствительность к перегрузкам, связанную с его жесткой механической характеристикой M = f (п) (рт 4.1), определяющей зависимость крутящего момента от числа обооотов. На рис. 4.1 линией ABC показана механическая характерис-тика при статических режимах нагружения. Из характерисеики видно, что при работе дизеля на регуляторной ветви АВ наблюдается линейная зависимость М — f (n), а при работе на безрегуля-торной ветви BC изменение M = f (n) носит параболический характер. Коэффициент приспособляемости (перегрузки) дизелей для этого типа Mmax/MHOM невелик и лежит обычно в пределах 1,05 — 1,15. Соотношение частоты вращения, характеризующей основные точки рабочей ветви характеристики дизелей, в среднем составляет пном/пх = 0,9 и nmax/nном = 0,65. Штриховая линия CDO на рис. 4.1 дает примерную картину характеристики M = f (n), когда двигатель останавливается при перегрузке свыше Mmax. Значения M0 и п0 в большей степени зависят от теплового и общего состояния дизеля и могут колебаться в широких пределах. Ориентировочно они могут определяться как mo/mном = 0,2—0,3 и n0/nном = 0,2—0,25.

Действительная механическая характеристика дизелей при работе в динамических условиях нагружения может существенно отличаться от характеристики ABC, полученной при статических нагрузках. Такая характеристика регуляторной ветви при резком увеличении и уменьшении внешних нагрузок имеет вид петли AEBFA. Площадь этой петли увеличивается с повышением интенсивности изменения внешней нагрузки. В случае стопорения двигателя при перегрузках его динамическая характеристика будет примерно описываться кривой AECDO или в первом приближении в функции времени стопорения M = f (tCT) может быть представлена полуволной синусоиды.

К общим недостаткам ДВС следует отнести большие инерционные массы маховика, которые при отсутствии муфты предельного момента в трансмиссии или гидротрансформатора могут приводить к большим динамическим нагрузкам при стопорениях рабочих органов (см. гл. 6).

Электродвигатели в приводе машин можно применять как переменного тока, работающие непосредственно от внешней сети 380— 220 В или через трансформатор, так и постоянного тока, питающиеся от специальных генераторов постоянного тока или с помощью тиристорных преобразователей.

На рис. 4.2 представлены механические характеристики для асинхронных электродвигателей: кривая 1 — статическая харак-

Рис*. 4 1. Механическая характеристика дизелей

Рис. 4 2 Механические характеристики асинхронных электродвигателей переменного тока

теристика, отвечающая короткозамкнутым двигателям и двигателям с фазным ротором без дополнительных сопротивлений в цепи ротора; кривые 2—7 — возможное семейство характеристик, получаемых при введении в цепь ротора дополнительных сопротивлений. Перегрузочная способность МШах/Мном У электродвигателей, применяемых в этих машинах, лежит в пределах 2,0—3,0. Относительное значение стопорного момента mq/mhom = 0,9—1,6.

Учитывая, что минимальное время стопорения приводов у большинства машин лежит в пределах долей секунд, а частота питающего тока в электроприводах на переменном токе 50 Гц, то, как правило, механические характеристики электродвигателей переменного тока в процессе стопорения механизмов привода мало отличаются от статических. В первом приближении закон изменения момента в функции времени стопорения М = f(ic-i) для них может быть принят по полуволне синусоиды.

На рис. 4.3, α представлен ряд возможных пусковых и тормозных характеристик асинхронных электродвигателей, используемых в приводе механизмов машин, которые имеют сравнительно небольшие моменты инерции в сравнении с инерцией двигателя (механизмы подъема, тяги, напора, перемещения экскаваторов и т. п.), а на рис. 4.3, б также для механизмов привода рабочего оборудования, обладающих большой инерцией (механизмы поворота экскаваторов и т. п.).

В характеристиках, приведенных на рис. 4.3, а, видно, что в процессе разгона крутящий момент с помощью пускового реостата может изменяться, например, по ломаной линии 0—1—2—3—4—5—

6—7—8, выходя на участке 7—8 на естественную характеристику. Здесь М'р, М''р и Мр обозначают максимальный, минимальный и средний моменты электродвигателя при разгоне, a Mcp — средний момент сопротивлений. Следует отметить, что вследствие большой жесткости естественной характеристики часто в качестве рабочих используют поомежуточные характеристики (5—6, 3—4), получаемые введением в цепь ротора постоянного сопротивления. В приводе также применяют реле максимального тока, обеспечивающие автоматический перевод электродвигателя на работу по промежуточной характеристике при перегрузках,

Тормозить механизм можно изменяя скорости до нуля по линии 8—20—21 путем включения в цепь ротора дополнительного сопротивления или противовключением электродвигателя при изменении момента по линии 13—14—19—15, или выключая электродвигатель (линия 13—12—0) и включая механический стопорный тормоз.

На рис. 4.3, б Мр mах и MT max обозначены максимальные моменты электродвигателя при разгоне и торможении механизмов. Разгон электродвигателя происходит здесь по линии 0—/—2—3— 4—5—6 с выходом на рабочую характеристику на участке 5—6, которая получается введением в цепь ротора постоянного сопротивления. Торможение противовключением осуществляется по линии 7—8—9—10—11—12—13 с выходом на рабочую характеристику на участке 12—13, где момент двигателя обычно превышает его момент при разгоне. Для обеспечения характеристик торможения, не отличающихся от характеристик разгона, применяют электродинамическое торможение двигателя путем переключения питания обмоток статора двигателя на питание постоянным током.

Рис 4 3. Пусковые и тормозные характеристики асинхронных электродвигателей в приводе машин

Электродвигатели с короткозамкнутым ротором наиболее просты, надежны и удобны в управлении. Однако в процессе

работы они имеют большой пусковой ток и не имеют достаточных возможностей регулирования скоростей в зависимости от нагрузки. Поэтому их применяют обычно в приводах вспомогательных механизмов, а также в приводах малой мощности.

К общим недостаткам приводов с электродвигателями на переменном токе следует отнести значительные трудности обеспечения плавного нарастания крутящего момента при разгоне и торможении механизмов.

Электродвигатели постоянного тока обеспечивают необходимые плавность пуска и торможения механизмов и жесткость характеристики. Обычно их используют в приводе экскаваторов средней и большой мощности, а также в приводе мотор-колес мощных землеройно-транспортных машин. В экскаваторах средней мощности наиболее часто применяют привод по системе трехобмоточный генератор—двигатель (ТГ — Д) с электромагнитными (Г — Д с МУ) усилителями.

В экскаваторах большой мощности применяют преимущественно приводы по системе генератор — двигатель с электромашинными усилителями (Г — Д с ЭМУ) и смешанные системы управления.

Необходимая форма механической характеристики М = f (n) в приводе по системе ТГ — Д (рис. 4.4, а) достигается подбором ампер-витков трех обмоток возбуждения генератора: независимой, шунтовой и сериесной обмотки обратной связи.

Подбором ампер-витков обмотки возбуждения обеспечивается (рис. 4.4, б) изменение кривой намагничивания генератора U = = f (A W), предопределяющей его механическую характеристику М = f (п). Значительная мощность системы управления приводом, осуществляемая путем введения сопротивлений в цепь обмоток возбуждения при работе командоконтроллером, появление ползучих скоростей при нулевом положении командоконтроллера, обусловленных остаточным магнетизмом генератора, и нестабильность механической характеристики, связанная с изменением температурных режимов и электромагнитной инерцией обмоток управления, предопределили применение системы ТГ — Д в основном на карьерных экскаваторах средней мощности.

Следует отметить, что в приводе по системе ТГ — Д могут существенно различаться статическая и динамическая механические характеристики. При стопорении или интенсивном торможении исполнительного механизма и рабочего органа максимальный момент электродвигателя может значительно (в 1.3—1,5 раза) превышать стопорный статический момент (при n = 0).

Механическая характеристика электродвигателя при этом будет располагаться между статической характеристикой / и предельной характеристикой 2. В режимах же разгона механизмов привода и рабочих органов (рис. 4.4. в) максимальный динамический момент, наоборот, может не достигать максимального абсолютного статического момента и в этих случаях механические

Рис. 4.4. Характеристики привода по системе ТГ—Д

характеристики будут лежать между кривыми 1 и 3. Отличие динамических характеристик от статических определяется электромагнитной инерционностью обмоток возбуждения генератора и их самоиндукцией и взаимоиндукцией. ,

На рис. 4.4, в приведены кривые, характеризующие процессы изменения крутящего момента двигателя во времени М = f (t) применительно к разгону механизма поворота и механизмов подъема, напора, тяги и передвижения (рис. 4.4, г) одноковшовых экскаваторов. На этих рисунках через Мс обозначен момент от сил сопротивления на механизмы привода. Необходимая плавность нарастания крутяшего момента, определяемая временем t0 (см. рис. 4.4, в) при разгонах и торможениях механизмов и влияющая на динамические нагрузки (см. гл. 6), в приводах по системе ТГ — Д достигается достаточно просто путем соответствующего выключения командоконтроллером (точки 1, 2 на рис. 4.4, в) пусковых сопротивлений в системе управления. Линия ОАВ на этом рисунке показывает возможное приближенное представление характеристики электродвигателя привода M = f (t) на первоначальном этапе.

Приводы машин для земляных работ по системе ГД с МУ, ГД с ЭМУ и смешанными системами управления обеспечивают наибо-

Рис. 4.5. Характеристики привода по системе Г—Д с ЭМУ и ГД с МУ

лее благоприятные механические характеристики для электродвигателей (рис. 4.5, а). Механическая характеристика ЛВС может варьироваться в широких пределах в зависимости от назначения привода путем изменения углов наклона прямых А В и BC. Жесткую ветвь характеоистики (BC) используют, например, в приводе поворота платформы для сокращения продолжительности этого движения, а мягкую ветвь (АВ) при MB = (0,7—0,6) Mmax для привода напорных механизмов прямых лопат.

Время t0 (рис. 4.5, б) плавного нарастания момента при разгоне регулируется достаточно просто в необходимых пределах.

К достоинствам приводов механизмов машин для земляных работ от электродвигателей следует отнести высокую готовность к работе в любых температурных условиях. Общим недостатком является большая удельная масса электродвигателей и аппаратов управления, которая достигает 10 кг/кВт при приводе на переменном токе и 15—20 кг/кВт при приводе на постоянном токе.

Из числа комбинированных силовых установок наибольшее распространение, особенно в последние 35—40 лет, получили установки, состоящие из ДВС и гидронасосов для машин малой и средней мощности, требующих полной автономности, и из электродвигателей и гидронасосов для машин средней мощности, не требующих полной автономности от источника питания. Широкому внедрению гидропривода способствовало создание достаточно долговечных малогабаритных гидронасосов и гидромоторов, работающих при давлениях до 45—50 МПа, удельная масса которых достигает 0,1—0,2 кг/кВт, при хорошем КПД, достигающем η = == 0,85—0,9.

В машинах для земляных работ для гидропривода применяют насосы объемного действия, которые по способу подачи (вытеснения) жидкости делят на шестеренные, поршневые, лопастные (пластинчатые) и винтовые. Наиболее широкое применение для основных силовых передач получили аксиально-поршневые и радиально-поршневые насосы. Для привода машин небольшой мощности и второстепенных механизмов также достаточно успешно

применяют нерегулируемые по объему шестеренные насосы, работающие обычно при давлениях до 15—20 МПа и мощностях до 30—40 кВт.

По количеству генерируемых потоков рабочей жидкости насосные силовые установки различают одно-, двух-, трех- и четы-рехпоточные. По типу объемного регулирования потоков насосы бывают нерегулируемые, ступенчато-регулируемые, с непрерывным регулированием по различным законам. Первые, наиболее простые, применяют обычно в приводах небольшой мощности, с дроссельным регулированием скоростей и усилий, при котором имеют место значительные потери энергии в теплоту. Насосы с объемным регулированием, более сложные и дорогие, применяют для приводов более мощных и сложных машин и обеспечивают высокий КПД. Механические характеристики гидропривода с насосами постоянной подачи могут быть близкими к прямой АВ (рис. 4.5, а), отвечающей закону M = Mmax = const. Наклон участка ВС к оси абсцисс может быть достаточно различным в широких пределах. Механическая характеристика M = f (n) насосов переменной подачи выражается его внешней характеристикой, определяющей изменения давления ρ в зависимости от изменения подачи Q насоса.

Гиперболический характер изменения М = f (n) при постоянной мощности насоса показан на рис. 4.6. Диапазон объемного регулирования скоростей у насосных установок обычно колеблется в пределах 1,5—3.

Компрессорные установки состоят из приводного ДВС или электродвигателя, компрессора и системы воздухоподготовки. Их применяют в основном для пневмопривода ручных бурильных машин, пневмомолотков для дробления твердых .и мерзлых пород, пневмопробойников и др., а также в системах управления машинами.

Установки могут быть стационарные, устанавливаемые на машинах, а также переносные, прицепные и самоходные. Применяемые компрессоры обычно обеспечивают давление до 0,8 МПа. По принципу действия их разделяют на поршневые, ротационные и винтовые.

Поршневые компрессоры бывают одно- и многопоршневые с одно- и многоступенчатым сжатием.

Рис. 4 6. Механическая характеристика насоса переменной подачи при постоянной мощности

Компрессоры малой производительности (до 1 м3/мин) изготовляют с одноступенчатым сжатием, при более высокой производительности с двухступенчатым сжатием, обеспечивающим больший (на 10—15%) КПД и большую долговечность. Ротацион-

Рис. 4.7. Схема компрессорной установки с системой воздухоподготовки

ные и винтовые компрессоры, как правило, имеют меньшие размеры и массу в сравнении с поршневыми, но более сложны в изготовлении. Передвижные компрессорные установки, используемые для привода машин для земляных работ, как правило, выпускают производительностью до 10 мэ/мин при давлении до 0,8 МПа.

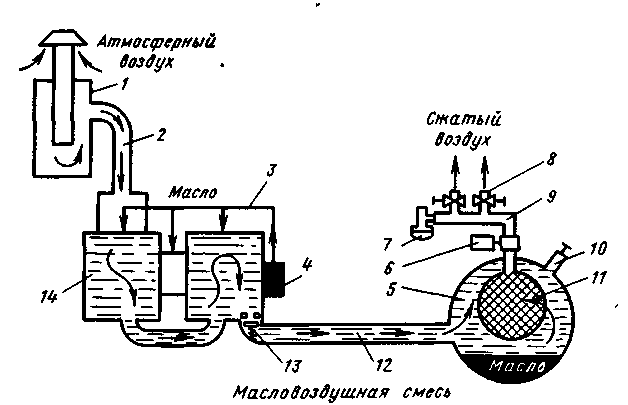

В компрессорных установках, как правило, имеется воздухо-подготовительная аппаратура (рис. 4.7), обеспечивающая очистку сжатого воздуха от посторонних примесей и стабильное давление на входе в пневмодвигатели. Атмосферный воздух вначале проходит через фильтр-воздухонагнетатель 1, затем по всасывающему трубоприводу 2 поступает в компоессор 14. В нагретый в компрессоре сжатый воздух насосом 4 по трубопооводам 3 впрыскивают охлажденное масло. Охлажденная масловоздушная смесь, пройдя через открытый обратный клапан 13, по нагнетательному трубопроводу 12 поступает в воздухосборник 5.

В воздухосборнике масловоздушная смесь проходит через маслоотделитель 11 и клапан 6, регулирующий минимальное давление. После этого чистый воздух попадает в раздаточную колонку 9 с вентилями 8 для потребления сжатого воздуха и клапаном 7 для стравливания воздуха. Кроме этого, на воздухосборнике установлен предохранительный клапан 10. Воздухосборники изготовляют и испытывают в соответствии с требованиями Правил Гос-гортехнадзора СССР по устройству и безопасной эксплуатации сосудов, работающих под давлением.

4.3. ТРАНСМИССИИ

Трансмиссии — это устройства, обеспечивающие передачу движения от силовой установки к исполнительным механизмам и рабочим органам машины. Они позволяют изменять по вели-

чине и направлению скорости, крутящие моменты и усилия. По способу передачи энергии трансмиссии бывают механические, электрические, гидравлические, пневматические и комбинированные.

В машинах для земляных работ наиболее распространенными являются механические, гидравлические и комбинированные трансмиссии. Одним из основных показателей эффективности работы трансмиссий является их КПД и реализуемое передаточное отношение i при определенных их размерах, массе и надежности. К важным показателям трансмиссии относится степень прозрачности, под которой понимают ее способность передавать колебания внешней нагрузки силовой установке.

Механические трансмиссии включают в себя механические передачи, муфты, тормоза и другие элементы, обеспечивающие передачу движения. Наибольшее применение в трансмиссиях машин для земляных работ имеют зубчатые передачи, обеспечивающие высокий КПД, передачу больших мощностей, необходимые передаточные отношения и необходимую надежность. В последние годы в приводе этих машин все большее распространение находят многопоточные планетарные зубчатые передачи, обеспечивающие меньшие размеры, массу и больший КПД по сравнению с обычными зубчатыми передачами с неподвижными осями колес.

Планетарные передачи находят широкое применение в коробках передач трансмиссий базовых тягачей, в колесных и гусеничных погрузчиках, скреперах, бульдозерах, дорожных катках, траншейных экскаваторах, а также в механизмах привода поворота, хода и лебедок одноковшовых экскаваторов и в других машинах.

В МИСИ им. Куйбышева, например, разработан ряд планетарных модулей для применения в приводе различных типов строительных и дорожных машин, в том числе и в машинах для земляных работ.

В основу конструкции ряда положена однорядная планетарная передача типа 2К-Н (рис. 4.8). Центральное колесо 1 здесь вращает три сателлита 3, посаженные на подшипники 5, которые закреплены на осях 4 в водиле 2. Сателлиты обкатываются вокруг центрального эпициклического колеса 6.

Предложенный ряд модулей из шести типоразмеров, различающихся радиусом расположения сателлитов r = 40, 50, 80, 90, 112 и 125 мм, позволяет охватить основную номенклатуру этих машин малой и средней мощности.

Для механизмов машин для земляных работ с большими передаточными отношениями (t > 100), например механизмы поворота экскаваторов непрерывного действия, механизмы привода гусеничных движителей, перспективны к применению также волновые зубчатые передачи, обеспечивающие возможность получения передаточного отношения в одной зубчатой паре для силовых передач до i = 400 и КПД до 0,85—0,9 [12].

Однако следует отметить, что планетарные и волновые зубчатые передачи требуют более высокой точности при их изготовлении

в сравнении с обычными рядными зубчатыми передачами.

Большое значение в механических трансмиссиях имеют обычно фрикционные муфты, приводящие в движение те или иные исполнительные механизмы или служащие в качестве предохранительных устройств для снижения динамических нагрузок, встречающихся при сто-порении рабочих органов.

Рис. 4.8. Модульная планетарная передача

Опыт исследования машин для земляных работ показывает, что наиболее приемлемыми фрикционными предохранительными муфтами могут являться дисковые и колодочные пневмокамерные муфты [7, 8], которые при правильном их проектировании способны наиболее стабильно ограничивать крутящий момент, а при использовании их в качестве приводных наряду с пневматическим управлением могут обеспечивать необходимую плавность включения механизмов, устраняющую динамические нагрузки.

Гидравлические трансмиссии. К гидравлическим относят гидродинамические и гидрообъемные трансмиссии.

Гидродинамические трансмиссии включают в себя гидромуфты и гидротрансформаторы. В трансмиссиях машин для земляных работ наибольшее применение получили гидротрансформаторы. Характерной особенностью этих передач является отсутствие полной связи между ведущими и ведомыми частями передачи. Движение от ведущей к ведомой частям передается рабочей жидкостью, воздействующей на лопасти рабочих колес. Поэтому гидродинамические передачи служат в качестве предохранительных устройств от динамических нагрузок в приводах машин.

Гидромуфты (рис. 4.9, а) состоят только из двух колес — ведущего (насосного) 4 и ведомого (турбинного) 3. На валу гидромуфты установлено уплотнение /, обеспечивающее герметизацию корпуса муфты 2 и вала.

Насосное колесо приводит во вращение жидкость, находящуюся в рабочей полости. Под воздействием центробежной силы она отбрасывается к периферии колеса и попадает на лопасти турбинного колеса, оказывая на них давление. Потеряв часть энергии на преодоление сопротивления вращению турбинного колеса,

жидкость по его лопасти течет к центру гидромуфты, где вновь переходит на насосное колесо, и цикл его движения повторяется. Относительная скорость W, складываясь с переносной скоростью и движения с насосным колесом, дает в сумме абсолютную скорость С схода жидкости с насосного колеса. Скорость C направлена под углом к лопасти турбинного колеса. Этот угол увеличивается с ростом разности угловых скоростей колес и, следовательно, повышается крутящий момент, передаваемый гидромуфтой. Крутящий момент (Н*м) на ведомом валу

М = λρD5ω12, (4.1)

где λ — коэффициент, характеризующий крутящий момент; ρ — плотность жидкости, кг/м3; D — максимальный диаметр рабочей полости колес, м; ω1 — угловая скорость насосного колеса, рад/с.

Для наиболее распространенных конструкций гидромуфт номинальный коэффициент λΗΟΜ = (2,0—3,2) 10-3. Он соответствует номинальному скольжению колес муфты SНОМ = (ω1 — ω2)/ω1 = = 0,04—0,06 и соответственно номинальному КПД муфты ηΗΟΜ = = 0,96—0,94.

При использовании в приводе гидромуфт ДВС можно пускать без отключения трансмиссии, так как вначале крутящий момент, передаваемый гидромуфтой и зависящий от квадрата угловой скорости насосного колеса, мал.

Гидротрансформаторы (рис. 4.9, б) в отличие от гидромуфты имеют не менее трех лопастных колес: насосное 3. турбинное 4 и реактор 2.

Рис. 4.9. Схема гидромеханических передач:

о — гидромуфты, б — гидротрансформатора

В обычном гидротрансформаторе реактор неподвижен, в универсальном реактор установлен на обгонной муфте /. При малых нагрузках реактор вращается свободно под действием потока жидкости и не воспринимает крутящий момент. В этом случае

Рис. 4.10. Механические характеристи ки гидротрансформатора: M1H и M2Н — характеристики непрозрач ного гидротрансформатора; MlП и M3П — механические характеристики прозрачного универсального гидротрансформатора;

ηН.У и ηу — КПД неуниверсального и универсального гидротрансформаторов

гидротрансформатор работает как гидромуфта, т. е. с уменьшением нагрузки увеличивается КПД.

Крутящие моменты на насосном M1 и турбинном M2 колесах

гидротрансформатора с помощью соответствующих коэффициентов

λ1 и λ2 определяются аналогично гидромуфте:

M1 = λ1ρ5ω12; (4.2)

M2 = Κλ1ρ5ω12, (4.3)

где К — коэффициенты трансформации, K = M2/M1.

На рис. 4.10 приведены основные характеристики гидротрансформаторов. При больших нагрузках на выходном валу (К > 1) гидротрансформатор работает в режиме редуктора, автоматически бесступенчато уменьшая частоту вращения выходного вала. Мягкая выходная механическая характеристика гидротрансформаторов M2 = f (n) способствует широкому применению трансмиссии с гидротрансформаторами в землеройных, землеройно-транспортных машинах, погрузчиках и в колесных грунтоуплотняющих катках, т. е. там, где с ростом нагрузок на рабочих органах или движителях целесообразно автоматическое уменьшение рабочих скоростей, обеспечивающих большую чувствительность в управлении машиной и уменьшение стопорных динамических нагрузок, появляющихся при встрече рабочего органа или движителя с препятствием.

Гидрообъемные трансмиссии более совершенны по сравнению с гидромеханическими трансмиссиями, выполняемыми на базе гидромуфт и гидротрансформаторов. В состав гидрообъемных трансмиссий, кроме гидронасосов, создающих один или несколько потоков рабочей жидкости и имеющих устройства для их объемного регулирования, входят также: гидродвигатели (гидромоторы и гидроцилиндры), приводящие в движение рабочие органы и движители и обеспечивающие трансформацию гидравлической энергии в механическую; устройства коммутации потоков гидравлической энергии (гидрораспределители и гидроклапаны); соединительные линии — проводники гидравлической энергии (трубопроводы, рукава высокого давления, коллекторы); вспомогательные устройства гидропривода неосновных рабочих механизмов (выносных опор и т. п.), кондиционирования рабочей жидкости (фильтры,

кондиционеры, бак), подпитки насосов и гидродвигателей, гидроаккумуляторы.

В конструкциях машин для земляных работ чаще всего применяют гидромашины шестеренного, аксиально- и радиально-порш-невого типов, которые используют в одном случае как насосы, а в другом как гидромоторы вращательного действия.

Применяемые гидроцилиндры могут быть выполнены как одностороннего, так и двустороннего действия. Используемые в гидрообъемных трансмиссиях машин типы коммутаций характеризуются в первую очередь возможностью объединения потоков от силовой насосной установки для питания гидродвигателей отдельных механизмов машины и типами питания (параллельным, последовательным, раздельным и их комбинациями) гидродвигателей в группе. Типы коммутаций могут отличаться также особенностями использования потоков от насосов и гидродвигателей отдельных механизмов при их работе с попутными нагрузками (насосное и безнасосное опускание рабочего оборудования, пассивное или рекуперативное торможение и т. п.).

Обычно коммутация гидравлической энергии в гидрообъемных трансмиссиях осуществляется в гидрораспределительных блоках.

К рабочей жидкости в гидроприводе предъявляются высокие требования. Она должна быть хорошо смазывающим материалом, не вызывать коррозии материалов, с которыми она контактирует, и обладать свойствами, которые не изменяются во время эксплуатации от температуры. Кроме того, рабочая жидкость не должна образовывать пены и содержать веществ, выпадающих в осадок, должна быть безопасной в пожарном отношении и нетоксичной. Наиболее полно этим требованиям отвечают масла, получаемые из низкозастывающих фракций нефти с соответствующими присадками: загущающими, антиокислительными, антипенными, про-тивоизносными, противокоррозионными.

В машинах для земляных работ, работающих при температуре окружающего воздуха 45 — (—45) °С, применяют в основном специальные рабочие жидкости МГ-30 (ТУ 38-1-01-50—70) — в качестве летнего сорта для районов с умеренным климатом и всесезон-ного сорта для южных районов страны; ВМГЗ (ТУ 38-101479—74) — для всесезонной эксплуатации в районах с холодным климатом и в качестве зимнего сорта в районах с умеренным климатом.

Схемы объемного гидропривода машин для земляных работ зависят от типа машин, характера их рабочих процессов и требований к технико-экономическим показателям. Гидропривод может быть выполнен так, что одновременно могут производиться два или несколько движений гидродвигателей при однопоточной насосной установке. В этом случае осуществляется параллельное или последовательное включение гидродвигателей. Однако более современными с точки зрения КПД, обеспечения наибольшей производительности и других технико-экономических показателей для

машин средней и большей мощности являются многонасосные (многопоточные) системы, в которых каждый насос питает один или группу гидродвигателей. При этом совмещение движений гидродвигателей, питаемых различными насосами, не вызывает затруднений.

Наиболее сложные схемы объемного гидропривода у машин для земляных работ имеют универсальные одноковшовые экскаваторы (см. п. 9.4).

4.4. СИСТЕМЫ УПРАВЛЕНИЯ

Система управления машин для земляных работ состоит обычно из пульта управления с расположенными на нем приборами, рукоятками, педалями, кнопками, системы передач в виде рычагов, тяг, золотников, трубопроводов, электропроводов и т. п., а также дополнительных устройств, позволяющих контролировать работу двигателей, механизмов привода, рабочего оборудования и др. Для удобства управления машиной и улучшения условий работы операторов пульты управления на всех мобильных строительных машинах размещены, как правило, в специальных кабинах.

Системы управления существенно влияют на производительность машины и на утомляемость оператора. Поэтому к ним предъявляется ряд эргономических и других требований (см. п. 2.6). Системы управления должны обеспечивать надежное и быстрое приведение в действие рабочих органов, механизмов передвижения и др., плавность их включения и выключения, безопасность, легкость и удобство работы оператора. В системе управления для обеспечения управления машины необходимо предусматривать минимальное количество рукояток, педалей и кнопок управления. Положение органов управления машиной должно давать оператору представление о направлениях движения рабочих органов. Система управления должна обеспечивать простоту, надежность и минимальное количество регулировок.

Системы управления классифицируют по назначению, способу передачи энергии и степени автоматизации.

По назначению различают системы управления тормозами, муфтами, двигателями, положением рабочего органа, движителями и т. п.

По способу передачи энергии системы управления бывают механическими (рычажными) электрическими, гидравлическими, пневматическими и комбинированными.

По степени автоматизации системы управления бывают неавтоматизированными, полуавтоматическими и автоматическими.

Неавтоматизированные системы могут быть непосредственного действия или с усилителями (сервоприводом). В первом случае оператор управляет только рычагами и педалями. Во втором случае для воздействия на объект управления используют дополнительные (электрический, гидравлический или пневматический)

Рис. 4.11. Система управления ленточным тормозом непосредственного действия

источники энергии. Роль оператора здесь сводится лишь к включению и выключению элементов привода системы управления. В полуавтоматических системах автоматизированы отдельные элементы системы управления. В полностью автоматической системе оператор лишь подает сигналы о начале или окончании работы, а также о настройке системы на определенную программу управления рабочим процессом машины.

Основными показателями качества работы системы управления являются усилия и ход рычагов и педалей управления и соответственно усилия, развиваемые на исполнительном органе, скорость движения рабочего звена исполнительного органа, число и продолжительность (ПВ%) включений в час, быстрота срабатывания и КПД.

Системы управления непосредственного действия на примере рычажно-механического и гидравлического управления тормозом показаны на рис. 4.11. В рычажно-механической системе управления (рис. 4.11, а) усилие Ρ от ноги на педаль А увеличивается рычажной системой l1 — l6 и на конце ленты Б тормоза превращается в усилие ρ1.

Передаточное отношение рычажной системы управления

![]()

(4.4)

где SП — ход педали A; h — ход конца ленты Б. Усилие на конце ленты

P1 = Piyη, (4.5)

где η — КПД рычажной системы.

В рычажно-гидравлической системе управления (рис. 4.11,6) усилие Ρ от ноги на педали 6 управления через гидроцилиндр 5 по трубопроводу 4 передается в рабочий цилиндр 3, поршень

которого через рычаг 8 воздействует на сбегающий конец тормозной ленты 1 и создает усилие p1. Пружины 2 и 7 служат для возврата системы управления в исходное положение после снятия ноги с педали управления. Передаточное отношение

iy = iРiГ, (4.6)

где ip,iГ — передаточные отношения рычажной и гидравлической систем;

iГ, = d22/d12, (4.7)

здесь d1 и d2 — соответственно диаметры цилиндров управления 5 и 3.

Схемы управления, приведенные на рис. 4.11, применяют обычно для машин небольшой мощности при сравнительно небольших количествах включений механизма в час. Усилие на педаль управления здесь не должно превышать 100—120 Н.

Мощность на управление не должна превышать средних (при длительной работе 50—60 Вт) физических возможностей машиниста. В системе управления непосредственного действия положительной является возможность плавного регулирования машинистом процесса управления исполнительным механизмом.

В большинстве мобильных машин для облегчения труда машинистов применяют, как правило, системы управления с усилителями гидравлического, пневматического и электрического действия. Здесь часть мощности силовой установки машины используется в системе управления для включения исполнительных рабочих органов рабочего оборудования и механизмов.

В качестве усилителей в гидросистемах управления целесообразно применять объемные гидропередачи (см. п. 4.3). Для предотвращения пульсаций рабочей жидкости и поддержания ее давления на определенном уровне используют гидроаккумуляторы. Давление в системах гидроуправления обычно лежит в пределах 5—16 МПа. Схемы систем управления в машинах с гидрообъемными трансмиссиями включаются непосредственно в схемы гидропривода.

Гидравлические системы управления обладают одним сущест-венным недостатком — быстрым (t0 = 0,03—0,12 с) нарастанием давления рабочей жидкости в исполнительных органах и, как следствие, резким их включением и возникновением существенных динамических нагрузок в элементах конструкции (см. п. 6.2).

Для ликвидации этого недостатка проводятся значительные работы. Однако только в последнее время стали появляться работоспособные устройства. Например, фирма Катерпиллер (США) в системе управления объемного гидропривода экскаваторов в последнее время применила специальный предохранительный клапан с устройством для плавного нарастания давления (рис. 4.12). Он представляет собой предохранительный клапан непрямого действия с автоматически плавным изменением

настройки от минимума до максимума. Для этого пружина 1 клапана-пилота может сжиматься с помощью плунжера 2, к которому через дроссель 3 подается жидкость под давлением по каналам 4 и 5 из задемпфированной полости 6 основного клапана. При интенсивном нарастании давления в напорной линии клапана настройка изменяется от минимальной до максимальной достаточно медленно, и поэтому уже при малых давлениях жидкости клапан перепускает рабочую жидкость в сливную линию, задерживая рост давления, срезая его отдельные пики и снимая забросы.

Рис. 4 12. Клапан плавного нарастания давления

Пневматические системы управления также достаточно широко применяют в машинах

для земляных работ. Давление в таких системах лежит обычно в пределах 0,7—0,8 МПа. Вследствие сжимаемости воздуха и установки дросселей нарастание давления в исполнительных органах может легко регулироваться в необходимых оптимальных пределах (п. 6.2).

На рис. 4.13 приведена принципиальная схема пневматической системы управления, где компрессор 2 приводится в движение от двигателя 1. Воздух компрессором засасывается через воздухозаборник 4 и фильтр 3 и через влагомаслоотделитель 6 нагнетается в аккумулирующую емкость — ресивер 7. При включении пневматических золотников управления 8 или 8' воздух поступает в пневмокамеру муфты или тормоза 9 или в пневмоцилиндр 14. В пневмокамерах тормозов в отличие от цилиндров функцию поршня выполняет резиновая диафрагма 12, соединенная со штоком 10 и удерживаемая в нормальном положении пружиной 11. Быстрому возвращению диафрагмы и штока пневмокамеры в исходное положение при выключении, кроме пружины, способствует клапан быстрого оттормаживания 13, выбрасывающий воздух в непосредственной близости от диафрагмы. Предохранительный клапан 5 в системе настраивают на давление, превышающее номинальное на 5—7%.

К недостаткам систем пневматического управления следует отнести необходимость тщательной очистки воздуха от механических примесей, масла и влаги. Несвоевременное удаление конденсата из системы может приводить к ее замерзанию в холодное время.

Рис. 4.13. Принципиальная схема пневматического управления

В системах автоматизированного управления рабочими органами, а также при рулевом управлении пневмоколесных машин находят применение следящие системы гидропривода. Следящей называют такую гидравлическую систему, которая имеет обратную связь, обеспечивающую усиление мощности.

В качестве примера на рис. 4.14 приведены схема и конструкция унифицированного гидроруля пневмоколесных машин для земляных работ, разработанная ВНИИстройдормашем. Гидроруль представляет собой рулевой механизм дозирующего типа с обратной связью по объему рабочей жидкости и отсутствием механической связи с механизмом поворота машины. Основным параметром гидроруля является объем рабочей жидкости (подача), подаваемой за один оборот вала гидроруля. Для машин небольшой мощности гидроруль (рис. 4.14) выполнен в виде моноблочной конструкции по модульному принципу и состоит из трех модулей: распределительного блока с золотником 2, рулевым валом 1 и винтовым дифференциальным устройством; планетарного редуктора 3 и дозатора-гидромотора 4. Золотник гидрораспределителя при пово- , роте вала гидроруля перемещается на равный ему угол.

Дозирующее устройство, выполненное в виде гидромотора обратной связи, подключаемого в соответствующую активную гидролинию исполнительного гидроцилиндра поворота колеса, позволяет следящей по объему рулевой системе контролировать объем рабочей жидкости, поступающей к исполнительному гидроцилиндру. При этом обеспечивается пропорциональность дозируемого объема рабочей жидкости угловому перемещению вала гидроруля. Такие гидрорули выполняют четырех типоразмеров с объемом подачи 125, 250, 500 и 1000 см3. Для машин большой мощности предусмотрен выпуск рулевых механизмов с объемом подачи 1500,

2000, 3000, 4000. 6000 и 8000 см3, состоящих из трех блоков — гидроруля, являющегося в данном случае блоком управления, усилителя потока и приоритетного клапана, связанных между собой, с источником питания, баком и исполнительными гидроцилиндрами только гидролиниями.

Усилитель потока обеспечивает здесь пропорциональное увеличение потока, поступающего от блока управления к исполнительным гидроцилиндрам с коэффициентами усиления Ку = 6—12.

Приоритетный клапан обеспечивает совместное питание рабочего оборудования и рулевой системы от общего насоса с преиму-

Рис. 4.14. Схема (а) и конструкция (б) унифицированного гидроруля для пневмоколесных машин:

н. с л, n — гидролинии напора, слива и поворота колес влево и вправо

щественным действием последней, а также ограничение давления в ней.

Эти гидрорули, имеющие небольшие размеры и массу, можно применять при скоростях движения машин до 60 км/ч. Они обеспечивают надежную работу на загрязненных рабочих жидкостях и имеют малую чувствительность к изменению вязкости и температуры рабочей жидкости.

Одним из важных направлений повышения качества этих машин является автоматизация систем их управления, с помощью которой можно не только повысить их производительность, но и в значительной мере уменьшить применение ручного труда на всевозможных финишных операциях, а также существенно улучшить условия труда машинистов. В последние годы в этом направлении ведутся большие работы, направленные на автоматизацию управления как отдельных машин, так и их комплексов, обеспечивающих выполнение отдельных видов работ и строительство сооружений.

Определенные достижения в этом направлении стали возможными вследствие широкого применения гидропривода и электропривода. Применяемые системы автоматизации управления в машинах для земляных работ можно разделить в основном на подсистему автоматизированного управления рабочими органами машин, подсистему автоматизированного управления работой силовой установки двигателей привода и трансмиссии и подсистему автоматизированной диагностики и контроля за работой отдельных агрегатов систем и узлов машины.

Автоматизация управления рабочими органами большинства машин (землеройно-транспортных машин, многоковшовых траншейных экскаваторов, одноковшовых экскаваторов с оборудованием для планировочных работ и т. п.), у которых основной задачей ставится планировка земляною сооружения с минимально допустимыми местными отклонениями от средней плоскости до ±5 см, выдерживание уклонов траншей или поверхностей насыпей и выемок до ±0,05, а при устройстве закрытого дренажа до ±0,0005 и др., в последнее время все более успешно осуществляется с помощью лазерных координаторов.

Принцип работы лазерных координаторов на примере обеспечения рабочим органом заданного уклона показан на рис.'4.15. Лазерный излучатель создает оптическую плоскость, относительно которой определяются высотные отметки точек поверхности участка, на котором работают машины. Лазерные системы управления применяют для управления машин, работающих на расстоянии от лазерного излучателя обычно до 500 м.

Лазерные системы позволяют: автоматизировать управление группы машин по нескольким координатам с помощью одного излучателя; значительно снизить трудоемкость и повысить точность установки опорной линии или опорной плоскости; повысить устойчивость системы управления и за счет этого увеличить ско-

Риг 4 15. Схема управления рабочим органом землерой машины для выдерживания уклонов и планировки:

1 — лазерный излучатель, 2 — луч, 3 — фотоприемник, 4 — блок усиления и выработки команд, 5 — электромагниты электрогидравлических золотников управления приводом рабочего органа

рость рабочего процесса. Широкое использование лазерных систем при автоматизации машин для земляных работ ограничивается в основном пока еще достаточно высокой их стоимостью.

Важными направлениями в усовершенствовании лазерных систем управления в машинах являются: оптимизация размещения фотоприемных устройств на рабочем оборудовании с учетом его конструкции, количества регулируемых координат и характера внешних возмущений; адаптации системы к изменению расстояния между управляемой машиной и излучателем; разработка систем управления группой машин по индивидуальным программам от одного излучателя; создание устройств пропорционального регулирования в системах электрогидравлического управления в комплексе с микропроцессорами.

Системы автоматизации управления силовыми установками привода этих машин в основном направлены на повышение КПД и коэффициента использования мощности установленных двигателей силовых установок и двигателей привода основных механизмов, что также способствует повышению производительности машин и снижению их энергоемкости. Решение этих задач в основном осуществляется путем регулирования нагрузки и скорости Движения рабочих органов и двигателей машины для поддержания работы двигателей привода в оптимальных режимах, обеспечивающих их максимальные КПД, номинальную мощность и минимальные амплитуду их колебаний.

К таким системам относятся автоматизированные системы гидро- или электроприводов машин, обеспечивающие поддержание оптимальных условий работы двигателей силовых установок независимо от резко изменяющихся условий нагружения исполнительных механизмов, а также рекуперацию энергии при торможении больших инерционных масс (поворот одноковшовых экскаваторов, опускание рабочего оборудования и т. п).

В последние годы для решения задач автоматизации, особенно для машин средней и большой мощности, все больше применяют микроэлектронику, микропроцессоры и бортовые ЭВМ. В системе автоматизированного управления машин для земляных работ, подсистема контроля за работой их отдельных агрегатов, систем и узлов должна обеспечивать проверку до 20—30 параметров, а у мощных машин и более. При использовании датчиков и стрелочных указателей обычного типа число контролируемых параметров ограничивается как площадью приборных панелей пульта управления, так и психофизиологическими возможностями машиниста по считыванию и анализу показаний многих приборов. Поэтому традиционные системы контроля отображают уровень только части наиболее важных параметров.

Необходимость решения указанных проблем требует создания в кабинах машинистов бортовых контрольно-информационных систем (Б КИС) отображения информации также на базе микроэлектроники. При этом в качестве основных направлений совершенствования БКИС можно отметить следующее: увеличение общего числа контролируемых параметров; введение автоматической светозвуковой сигнализации о достижении контролируемыми параметрами предельных состояний; минимизация потока информации одновременно представляемой оператору; применение многофункциональных приборов с цифровой индексацией; создание специализированных приборов-советчиков, дающих машинисту необходимую информацию для оптимизации режимов работы машин.

Информация о предельных состояниях контролируемых узлов или систем в электронные устройства БКИС поступает обычно от аналоговых, контактных тензометрических и других датчиков (температуры, давления, уровня жидкости, засоренности фильтров, положения элементов управления, скоростей, углов наклона, нагрузок, напряжений и др.). Такие системы в зависимости от опасности возникающей неполадки или от размера отклонения параметра от нормы могут предусматривать двухуровневый контроль, когда машинист оповещается засвечиванием светофильтра определенного цвета и изменением громкости звука.

Контролируемые параметры часто разбивают на следующие три основные группы: предпускового контроля; эксплуатационные, контролируемые постоянно во время работы; диагностические, облегчающие определение причин неполадок или указывающие на необходимость технического обслуживания или ремонта машины.

К параметрам предпускового контроля обычно относят уровни масла в картере, топлива, рабочей и охлаждающей жидкостей, а также положение передач, муфт и тормозов трансмиссии.

В эксплуатационных параметрах различают аварийные и предупредительные. К аварийным относят, например, минимальное давление масла в двигателях, максимальную

температуру охлаждающей и рабочей жидкости, максимальную частоту вращения вала двигателя, минимальный уровень жидкости в системах управления муфтами и тормозами и в баке системы гидропривода, минимальное давление в тормозных линиях, в ресивере рулевого управления, максимальный крен машины относительно горизонта, максимальное напряжение бортовой сети и др.

Выбор конкретных параметров и контролируемых значений при создании БКИС согласовывается обычно с потребителями. При этом следует учитывать требования и рекомендации международных стандартов ИСО 6011—78 и ИСО 6405—82.