- •Глава 1. Земляные работы и сооружения

- •Глава 2. Общие сведения о машинах и

- •Глава 3. Взаимодействие рабочих органов машин с грунтом

- •Глава 4. Привод машин для земляных работ

- •Глава 5. Ходовое оборудование машин для земляных работ

- •Глава 6. Нагруженность машин для земляных работ

- •Глава 7. Производительность машин для земляных работ

- •Глава 8. Общие сведения

- •Глава 9. Гидравлические одноковшовые экскаваторы

- •Глава 10. Канатные одноковшовые экскаваторы

- •11.8. Статический расчет

- •Глава 12. Общие сведения

- •Глава 13. Траншейные экскаваторы

- •Глава 14. Роторные экскаваторы поперечного копания

- •Глава 15. Цепные экскаваторы поперечного копания

- •Глава 16. Общие сведения о землеройно-транспортных машинах

- •Глава 17. Бульдозеры, рыхлители, корчеватели и кусторезы

- •Глава 18. Скреперы

- •Глава 19. Автогрейдеры

- •Глава 20. Машины и оборудование для уплотнения грунтов

- •Глава 21. Буровые машины и оборудование 21.1. Назначение и классификация

- •Глава 22. Оборудование гидромеханизации земляных работ

Глава 19. Автогрейдеры

19.1. ОБЩИЕ СВЕДЕНИЯ. КЛАССИФИКАЦИЯ

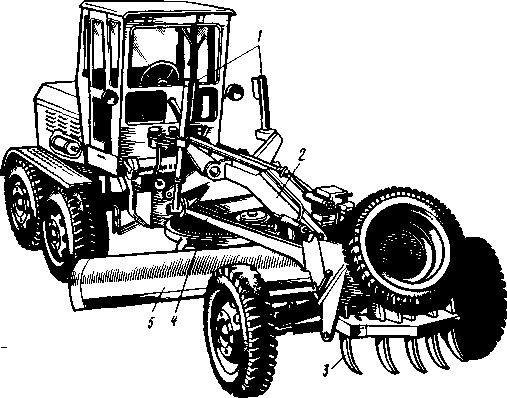

Автогрейдер (рис. 19.1) широко применяют при строительстве и содержании дорог, а также при аэродромном, промышленном, гражданском, гидротехническом, ирригационном и сельском строительстве. С помощью автогрейдера можно производить профилировочные и планировочные работы при строительстве земляных сооружений, возводить насыпи высотой до 0,6 м, планировать откосы, рыть и очищать кюветы и канавы треугольного и трапецеидального профиля, сооружать корыта для дорожных оснований, перемешивать и разравнивать грунт, щебень, гравийные и вяжущие (цемент, битум) материалы, а также разрушать дорожные покрытия и расчищать от снега площади, улицы и дороги. Они могут разрабатывать грунты до категории II, а при предварительном рыхлении — до категории IV.

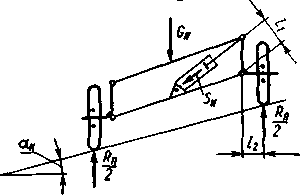

Основным рабочим органом у автогрейдера является отвал 5. Он расположен в средней части машины между передними и задними колесами. Такое расположение отвала требует увеличения длины машины. Однако при этом локальные неровности грунта, по которому передвигается машина, несущественно или совсем не сказываются на планирующих особенностях машины.

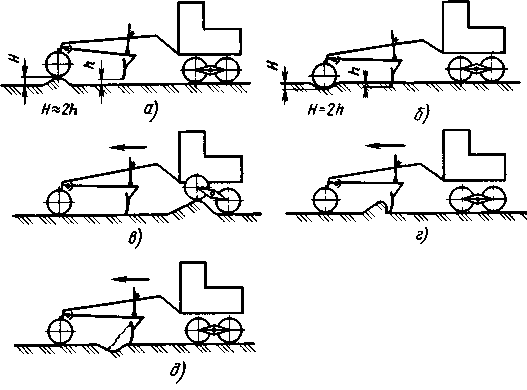

Как видно из рис. 19.2, местные неровности вызывают вертикальное перемещение отвала в основном только при наезде на них передних колес. Когда передние колеса окажутся в зоне возвышения или впадины высотой или глубиной Я, вертикальное отклонение ножа отвала составит h = H/2. Такая же неровность под задними колесами при наличии у них балансирной подвески может вообще не сказаться на положении отвала.

Рис. 19.1. Автогрейдер

Рис.

19.2. Влияние неровностей на

плакирующие свойства автогрейдера

Помимо отвала автогрейдер может быть укомплектован, примерно, еще 20 видами сменного дополнительного оборудования. Среди них наиболее часто используют кирковщик, бульдозерный -отвал, плужный снегоочиститель, удлинители отвала, откосник, грейдер-элеватор и др. При работе машины отвал можно установить наклонно к вертикальной и горизонтальной плоскостям, поворачивать в плане и выносить в сторону от продольной оси. Для достижения наибольшей производительности и наилучших условий машины угол наклона отвала к вертикальной плоскости — поперечный наклон—нужно выбирать таким, чтобы угол резания ero ножа составлял около 35—40°. Угол наклона отвала к горизонтальной плоскости при резании, перемещении и планировке грунта целесообразно принимать в пределах 15—18°, а при пла-нировке откосов устанавливать до 45°. Угол поворота отвала относительно продольной оси машины — угол захвата, обычно выбирают из условия получения наименьшего сопротивления при отводе грунта в сторону и принимают в пределах 35—45°.

Автогрейдеры классифицируют в зависимости от мощности силовой установки или соответствующей ей массы машины, вида управления и колесной схемы ходовой части. В зависимости от мощности силовой установки и соответствующей ей массы машины автогрейдеры делятся на легкие — мощностью до 50 кВт и массой машины до 9 т, средние — мощностью до 75 кВт и массой до 13 т, тяжелые — мощностью до 120 кВт и массой до 19 т и особо тяжелые — мощностью до 180 кВт и массой до 24 т.

По типу управления различают автогрейдеры с механической и гидравлической системами управления. На выпускаемых в настоящее время автогрейдерах применяется только гидравлическая система управления. Ходовая часть автогрейдеров выполняется

двухосной или трехосной. Колеса передней оси у всех автогрейдеров управляемые, а у тяжелых — еще и ведущие.

В зависимости от конструктивного решения ходовой части для автогрейдеров принято давать, так называемую колесную формулу. В ней указывается количество управляемых А и приводных В осей из общего числа осей В ходовой части машины.

Наибольшее распространение на автогрейдерах получила конструкция ходовой части с наклонными передними колесами, соответствующая формуле

АхБхВ = 1х2хЗ.

Несмотря на простоту конструктивного решения ходовой части в этом случае, машина, как показала практика эксплуатации, имеет хорошие планирующие и тягово-сцепные показатели. Наличие наклоняемых передних колес в дополнение к этому позволяет легко выдержать прямолинейность в движении.

При выполнении колесного хода по схеме 1x3x3, применяемого на машинах, работающих в тяжелых условиях, также имеют место хорошие тягово-сцепные свойства, однако затруднено осуществление наклона и управление передних колес.

Ходовая часть, выполненная по схеме 2x2x2, обеспечивает машине хорошую маневренность и проходимость, однако при этом затруднительно получить высокие планирующие показатели.

19.2. РАБОЧИЙ ПРОЦЕСС

Рабочий процесс автогрейдера состоит из копания грунта, его перемещения и укладки с разравниванием в земляное сооружение.

При копании грунт может разрабатываться как всей шириной отвала, так и одним из его концов. В первом случае режущая кромка отвала устанавливается параллельно поверхности грунта, а во втором — наклонно. При этом отвал может находиться непосредственно под рамой автогрейдера или сбоку от нее. Глубина копания в первом случае может доходить до 250 мм, а во втором — до половины высоты отвала.

При наклонной установке отвала режущая кромка его обычно устанавливается под углом 10—15° к поверхности грунта. Площадь срезаемой стружки грунта в этом случае несколько меньше, чем при ненаклонном отвале. Это обусловливает снижение сопротивления при копании и позволяет увеличить скорость передвижения машины и ее производительность. На практике с такой установкой выполняется большая часть земляных работ.

Существенное влияние на сопротивление копанию оказывает выбор угла наклона отвала к вертикальной плоскости. Его обычно принимают таким, чтобы угол резания ножа отвала в слабых и тяжелых грунтах был соответственно равен 45 и 35°.

Срезанный отвалом грунт в дальнейшем может перемещаться перед отвалом или отводиться в сторону от направления движе-

ния машины. Это зависит от положения режущей кромки отвала относительно продольной оси машины, определяемого углом между ними, называемым обычно углом захвата. При малом значении этого угла, близком к 45°, грунт интенсивно скользит по отвалу и отводится в сторону от продольной оси машины. При угле захвата, близком или равном 90°, грунт остается перед отвалом и перемещается им в направлении движения машины. На практике угол захвата назначается в зависимости от вида работ, выполняемых машиной. При зарезании отвала в грунт одним из его концов этот угол принимается равным 35—50°.

При выполнении автогрейдером отделочных и планировочных работ угол захвата устанавливают в пределах 45—90°, причем на первой стадии выполнения этих работ, когда подлежащий планировке слой грунта имеет большую толщину, этот угол имеет меньшее значение. По мере улучшения разравнивания и повышения уплотнения грунта угол захвата постепенно увеличивают, принимая на конечной стадии планировки равным 90°. Поскольку в этот момент сопротивление машине невелико, на отвал обычно устанавливают уширитель. Это увеличивает ширину полосы обрабатываемого грунта и производительность машины.

При копании с отводом грунта в боковом направлении наиболее рациональным считается угол захвата, равный 60°. На отвод грунта в этом случае машина расходует несколько большую энергию, чем при угле захвата в 45°. Однако при этом она обрабатывает более широкую полосу сооружения и отводит грунт дальше в сторону.

В процессе выполнения земляных работ на строительных объ-ектах автогрейдеры совершают круговые или челночные движения. Последнее зависит от длины и ширины участков, на которые разбивается объект строительства.

При применении автогрейдеров на строительстве дорог длина участков, называемых здесь захваткой, зависит от рельефа мест-ности, наличия мостов, труб, сроков и объемов работ и др. и со-ставляет 0,15—1,5 км. При захватках длиной 0,4—1,5 км авто-грейдеры перемещаются по круговым траекториям. Двигаясь при каждой проходке в пределах всей длины захватки, они выпол-няют только одну определенную операцию при одной установке

отвала.

При коротких захватках длиной 0,15—0,4 км работы ведутся челночными движениями автогрейдера, причем, если длина за-хватки близка к 0,15 км, автогрейдер совершает обратное движение вхолостую на повышенной скорости. При захватках длиной более 0,15 км автогрейдер разрабатывает грунт при прямом и обратном движениях, поворачивая отвал на 180° в конце участка перед обратным ходом.

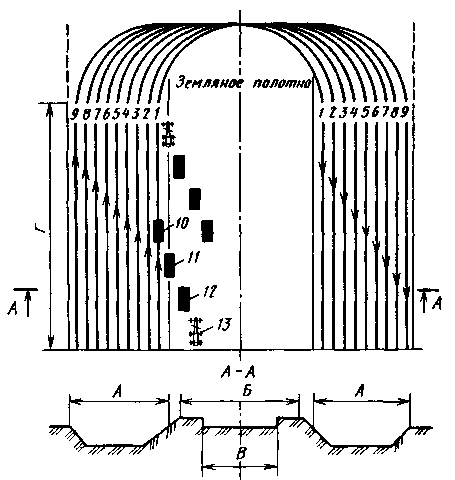

На рис. 19.3 приведена схема работы нескольких автогрейде-

ров при возведении насыпи из двух боковых резервов. Наиболее

трудоемкая часть работ — разработка грунта в резервах, здесь

Рис. 19.3. Схема возведения насыпи из боковых резервов

выполняется автогрейдером 10 тяжелого типа. Пройдя вокруг насыпи в пределах длины и ширины захваток, он разрабатывает грунт и отсыпает его в валики 1—9. Разработка грунта начинается от внутренней или внешней бровки и ведется послойно.

Вслед за автогрейдером 10 идут фронтом, располагаясь ступенчато, обычно два или три менее тяжелых автогрейдера в зависимости от ширины насыпи. Они забирают грунт из валиков и перемещают его к оси насыпи. Для увеличения обрабатываемой полосы сооружения отвалы этих машин оборудуют уширителями. На конечной стадии разработки грунта в резерве, канавах или кюветах на отвал автогрейдера 10 крепят угловой или трапецеидальный откосник.

Укладка валиков грунта в насыпь осуществляется послойно от края ее (бровки) к оси. Первый валик перемещается к краю насыпи и частично разравнивается; второй — перемещают через первый, третий — через второй и т. д. После отсыпки грунта в насыпь осуществляется его разравнивание и уплотнение. Толщина отсыпанного слоя обычно достигает 20—30 см. Отсыпку следующего слоя осуществляют от оси насыпи к бровке.

При возведении насыпи для дороги с покрытием в средней части ее обычно сооружается выемка, называемая корытом. В корыто под покрытие укладывается песок, гравий, щебень. Сооружение корыта может вестись разными способами. Обычно при насыпи высотой до 0,35 м отрытый из резерва грунт отсыпается по краям полотна — обочинам дороги и разравнивается до проект-

ных отметок с нужным уклоном. Затем автогрейдером по круговой схеме работы планируется корыто. Появляющиеся излишки грунта в его боковых частях перемещаются к оси дороги.

Если высота насыпи превышает 0,35 м, корыто сооружается в процессе ее возведения. Первоначально строится насыпь, как было описано ранее. Высоту ее при этом принимают на 15—20 см ниже нижней отметки корыта. После уплотнения насыпи на ее поверхность из резерва укладывают валики с разреженным интервалом в средней части дороги и плотно и большей высоты по бокам. Отсыпка грунта ведется начиная от середины дороги. На конечной стадии поверхность насыпи планируется, также начиная с отделки корыта до проектных отметок.

19.3. КОНСТРУКЦИЯ УЗЛОВ

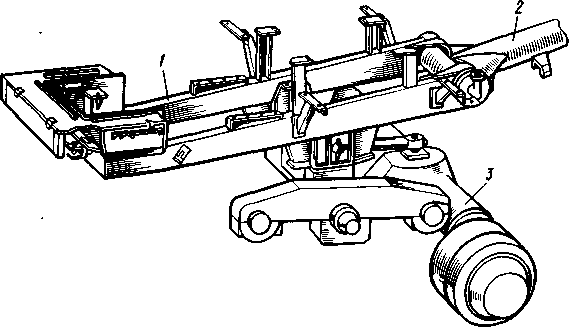

Основной несущей конструкцией автогрейдера является гнутая в вертикальной плоскости сварная рама 2 (см. рис. 19.1). В хвостовой части рама / (рис. 19.4) имеет прямоугольную форму. Сверху на нее устанавливается двигатель, а снизу она связана с задним мостом 3 механизма передвижения.

Рис. 19.4. Рама автогрейдера с балансирной подвеской

В передней части рама переходит (см. рис. 19.1) в гнутую, выпуклостью вверх прямоугольную или круглую в сечении балку," называемую обычно хребтовой балкой 2 (см. рис. 19.4). В средней части балка имеет кронштейны для крепления гидроцилиндров 1 подъема и опускания отвала, а впереди заканчивается стойкой с проушинами для шарнирного присоединения балки к переднему мосту и навески дополнительного рабочего оборудования 3. С внутренней стороны к стойке хребтовой балки с помощью шарового шарнира присоединена тяговая рама 4 с отвалом 5. Тяговая рама (рис. 19.5) осуществляет передачу к отвалу 1 тягового усилия от рамы машины. На современных автогрейдерах тяговую

Рис. 19.5. Тяговая рама с отвалам

раму выполняют в двух исполнениях: это или Т-образная конструкция из двух балок, или Д-образная рама.

В передней части тяговая рама 3 заканчивается шаровым пальцем 4, с помощью которого она присоединяется к стойке хребтовой балки. На другом конце тяговая рама в обоих исполнениях имеет поперечную балку с шаровыми пальцами 5 по бокам для присоединения штоков гидроцилиндров подъема и опускания отвала. Снизу к тяговой раме приварены три площадки, к которым болтами прикреплены накладки для установки поворотного круга 2.

Поворотный круг позволяет поворачивать отвал на 360°. Он с отвалом при работе машины составляет один узел. Между собой они соединены посредством кронштейнов и ползунов.

Отвал автогрейдера является основным рабочим органом. Конструктивно он похож на бульдозерный отвал. Основу его составляет гнутый в вертикальной плоскости лист. С тыльной стороны к листу отвала в продольном направлении приварены полые ребра 6 жесткости с направляющими для ползунов кронштейнов.

Высоту отвала можно определять согласно зависимости

![]()

где Fp — площадь поперечного сечения срезаемого отвалом валика грунта; ρ — угол трения грунта по металлу; φ — угол естественного откоса грунта; К — коэффициент, учитывающий форму призмы волочения в зависимости от угла резания, обычно К = 2; α — угол захвата.

На выпускаемых промышленностью легких и средних автогрейдерах высота отвала равна 500—600 мм, а на тяжелых — 700—800 мм.

Профиль отвала выполняют криволинейным, близким к дуге окружности радиусом

R = H/(2 sin δ), где δ — угол резания.

Длину отвала принимают из условия, что его габаритный размер по ширине при установке с углом захвата в 45° был примерно на 100 мм с каждой стороны больше габаритного размера ходовой части машины. На автогрейдерах легкого и среднего типов серийного производства длина отвала составляет 3740— 3800 мм, а тяжелого — 4800 мм. При использовании автогрейдеров на отделочных и планировочных работах к отвалу можно крепить удлинитель и откосник. Их к отвалу крепят болтами. Для надежности концевые их части подвешивают на цепях к хребтовой балке.

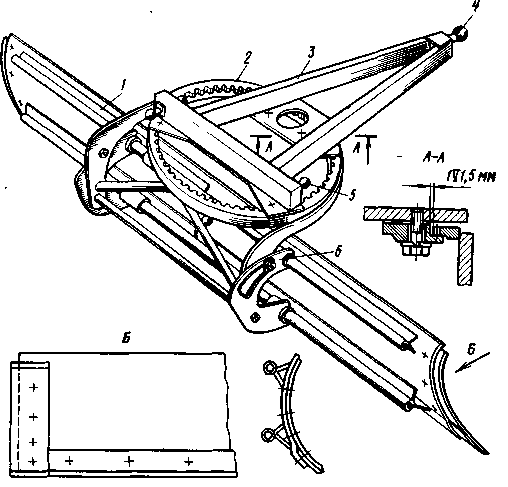

Конструктивно удлинитель аналогичен отвалу. Откосник (рис. 19.6) состоит из двух частей — промежуточной 2 и концевой 3. Для обработки кювета или канавы треугольного сечения промежуточную часть крепят так, чтобы ее нож являлся продолжением ножа отвала 1 (рис. 19.6, а). При трапецеидальном сечении кювета нож промежуточной части откосника устанавливают под углом к ножу отвала. Отвал же с откосником для работы устанавливают так, чтобы нож промежуточной части оказался параллельным дну кювета (рис. 19.6, б).

Рис. 19.6. Схема установки откосника на отвале автогрейдера

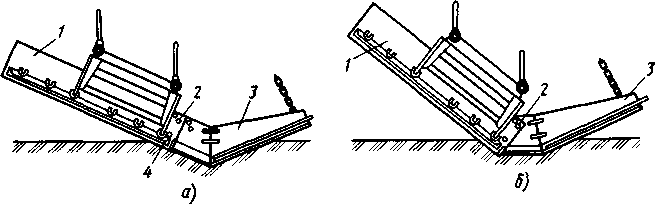

Установка отвала в нужное для работы положение осуществляется с помощью механизмов подвески тяговой рамы и поворота отвала. Первый состоит из трех гидроцилиндров. С помощью двух цилиндров 3 (рис. 19.7, а) тяговую раму подвешивают к хребтовой балке 1 основной рамы. Третий цилиндр 8 устанавливают между этими узлами наклонно (рис. 19.7, б). Он предназначен

Рис. 19.7. Механизм подвески тяговой рамы и схема выноса отвала в сторону от оси машины

для перемещения тяговой рамы в сторону от продольной оси машины. Крепление всех трех гидроцилиндров на хребтовой балке на современных автогрейдерах осуществляется через рычаги 2. У последних имеется шарнирная связь одним концом с цилиндром, а другим через ось 5 с кронштейном 6, приваренным к хребтовой балке. Положение каждого рычага относительно его кронштейна может фиксироваться с помощью кулачков 4 на оси.

Такая подвеска тяговой рамы через рычаги позволяет устанавливать отвал 7 для обработки откосов с углом 0—90°.

Механизм поворота может повернуть отвал на 360°. Он состоит обычно из гидродвигателя и червячного одноступенчатого редуктора, имеющего на выходном валу зубчатое или цевочное колесо. Последнее и передает вращение поворотному кругу с отвалом.

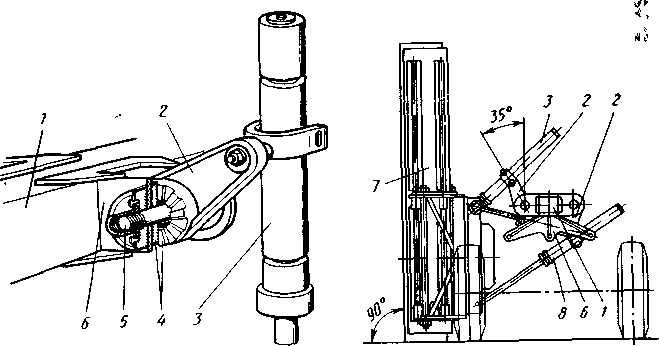

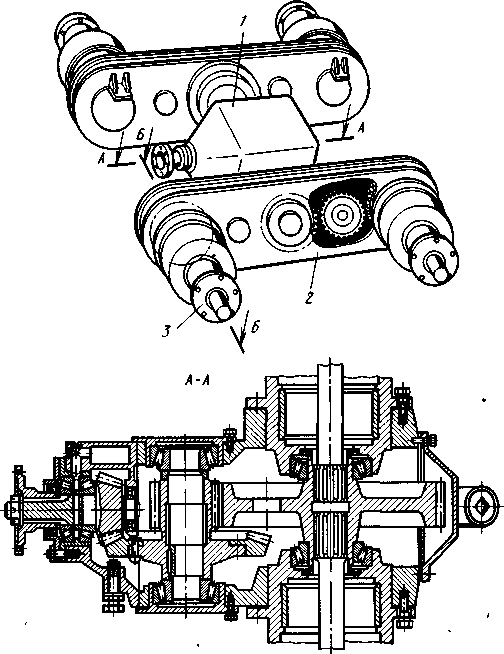

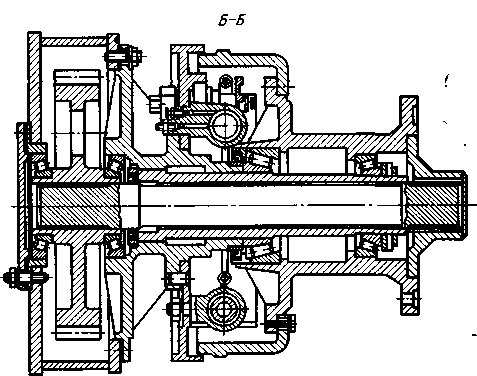

Ходовое оборудование автогрейдеров выполняется колесным с пневматическими шинами. Обычно оно имеет три оси — одну переднюю и две задние. При этом на автогрейдерах легкого и среднего типов две пары задних колес являются ведущими, а пара передних колес — ведомыми и управляемыми. У автогрейдеров тяжелого типа все колеса ведущие. Причем ведущий мост задних колес в первом случае имеет балансирную подвеску у каждой боковой пары колес, а у тяжелых автогрейдеров задние колеса, будучи объединены одной подвеской, приводятся в движение от двух отдельных мостов. На рис. 19.8 показана конструкция заднего моста с балансирами. Как видно, в этом случае мост представляет один узел. В него входят главная передача 1, включающая двухступенчатый цилиндроконический редуктор, и балансиры с бортовыми редукторами 2, тормозными барабанами и ступицами для колес 3.

Рис. 19.9. Задний мост для привода одной пары колес

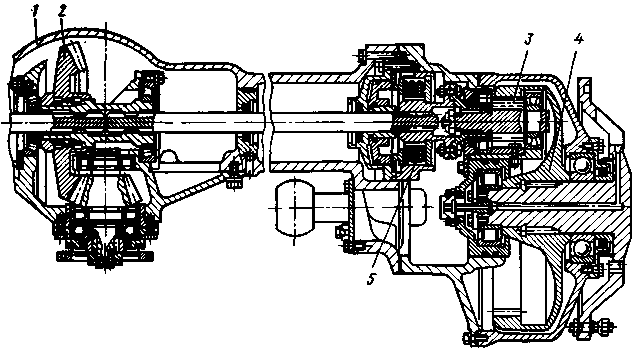

Рис. 19.10. Передний мост с ведущими и управляемыми колесами

Если каждая пара задних колес приводится от обособленного моста (рис. 19.9), последний состоит из полой балки 1 с размещенной в ней главной передачей 2, имеющей два конических колеса и две бортовые передачи. Каждая бортовая передача выполнена из пары зубчатых колес с внутренним зацеплением 3, на выходном

валу которой закреплена ступица колеса 4. Торможение колес осуществляется с помощью многодисковых тормозов, установленных на промежуточных валах между главной и бортовыми пере-дачами 5.

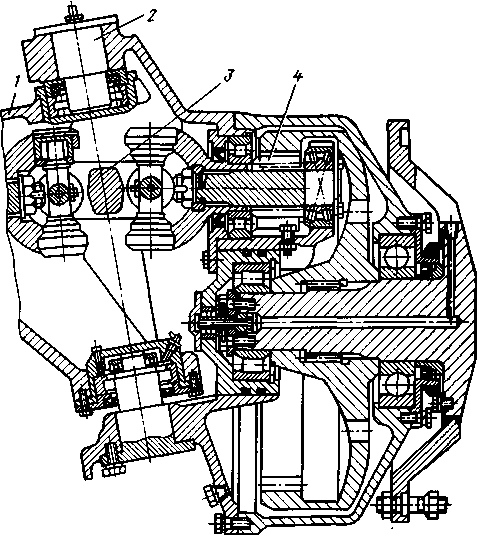

Передний ведущий мост с управляемыми колесами (рис. 19.10) состоит из литой балки 1 с присоединенными к ней шарнирно по концам двумя поворотными кронштейнами 2. Балка переднего моста имеет шарнирную связь со стойкой хребтовой балки рамы и может покачиваться относительно ее в вертикальной плоскости на угол до 15°.

Поворотные кронштейны внутри имеют зубчатые передачи 4

для привода передних колес. По конструкции они аналогичны

бортовым передачам заднего моста. В отличие от последних у них

нет многодискового тормоза. Движение от двигателя к передним

колесам передается через главную передачу переднего моста и

два карданных вала 3.

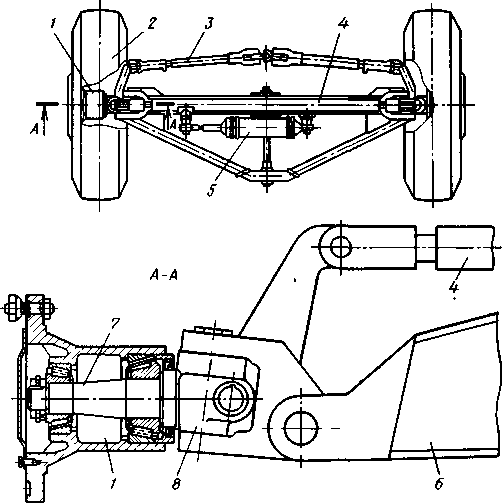

Передний мост с управляемыми, неприводными колесами (рис. 19.11) по конструкции проще рассмотренного. В отличие от приводного моста у него предусмотрен поперечный наклон колес.

Этот мост состоит из сварной коробчатой балки с проушинами

по концам и шарнирно присоединенных к ней шкворней с цапфами,

на которые установлены на подшипниках качения ступицы 1

ΡИС.

19.11.

Передний мост с управляемыми колесами

тягами 3, 4 и могут поворачиваться относительно балки моста 6 соответственно в вертикальной и горизонтальной плоскостях, вызывая наклон и поворот колес. Одно или оба эти движения колесами сообщаются через их тяги от гидроцилиндра наклона 5 или механизма рулевого управления колес.

19.4. ОБЩИЙ РАСЧЕТ

В общем расчете автогрейдера определяется тяговое усилие, проверяется устойчивость и находится производительность машины.

При работе автогрейдера преобладающим является тяговый режим, связанный с разработкой и перемещением грунта. Он составляет около 80% рабочего времени. Остальное время машина занята выполнением транспортных операций.

В тяговом режиме автогрейдер преодолевает сопротивления, подобные рассмотренным при работе бульдозера с поворотным отвалом. В связи с этим тяговый расчет автогрейдера ведется по зависимостям, приведенным в п. 17.6. Нужный при этом один из главных параметров автогрейдера — его масса — может быть найден по заданным параметрам объекта строительства.

Автогрейдер массой M с тяговым усилием (кН)

Pφ = Mcngφ = Maξφg может срезать стружку грунта площадью (м2)

F0=Pφ/R1. (19.1)

где Mcц — сцепная масса; φ — коэффициент сцепления; ξ — коэффициент, учитывающий колесную формулу ходовой части машины и обычно принимаемый | = 0,7—0,75 при формуле 1x2x3 и ξ = 1 при формулах 3x3x3,1x3,2x2x2; R1 — коэффициент удельного сопротивления грунта копанию, кПа.

Эта стружка может быть выражена через площадь Fp сечения разрабатываемого автогрейдером кювета, канавы или корыта, зависимостью

Fс=FpKc/nд. (192)

где Кс — коэффициент, учитывающий неравномерность сечения

стружки, Кc = 1,25—1,35; nд — число проходов машины при разработке грунта в кювете, nд = 3—4.

Отсюда оптимальная масса автогрейдера при заданном се чении кювета или канавы

Ма=FpKcR1/(gnдξφ) (19 3)

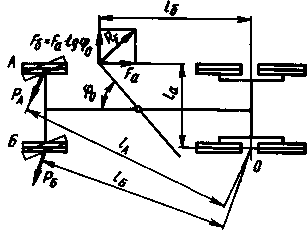

Проверку поперечной устойчивости машины проводят для случая, когда совершается копание одним из концов повернутого на угол φ0 отвала (рис. 19.12). На машину в этом случае будут действовать продольная и поперечная силы. Первая в наихудшем

с лучае

может достигать тягового усилия

Fa.

Вторая

при этом со-ставит

лучае

может достигать тягового усилия

Fa.

Вторая

при этом со-ставит

F6 = Fatg φ. (19.4)

Рис. 19.12. Схема к расчету поперечной устойчивости автогрейдера

Эти силы стремятся повернуть машину относительно одного из задних колес. От поворота машина будет удерживаться силами трения передних колес, появляющимися при их боковом скольжении по опорной поверх-ности.

Для обеспечения поперечной устойчивости автогрейдера необходимо, чтобы момент Mc сил сопротивления повороту был больше момента Mn поворачивающих сил или чтобы их отношение было больше единицы, т. е. при Pa = Рб:

![]()

(19.5)

Производительность автогрейдера может находиться в зависимости от объема вынутого и перемещенного грунта, длины построенной дороги или спланированной площадки.

При разработке грунта на участке длиной L техническая производительность

ПT = LFc/tц (19.6)

Средняя продолжительность цикла, с,

tц = tР + t0 + tΜ

где tp, t0 — время рабочего и обратного передвижения, совершаемое на участке длиной L со скоростью соответственно υ = 3—4 и 6—8 км/ч, tp = L/vp или t0 = L/v0; tM — время маневрирования. При планировочных работах на участке длиной Lпл производительность машины

Пт = Lпл/tп, (19.7)

где tп — время ведения планировочных работ, ч,

![]()

(здесь nx — число проходов при планировании участка).

При выполнении планировочных работ машина обычно передвигается со скоростью vпл = 3—6 км/ч.

19.5. РАСЧЕТ УЗЛОВ АВТОГРЕЙДЕРА

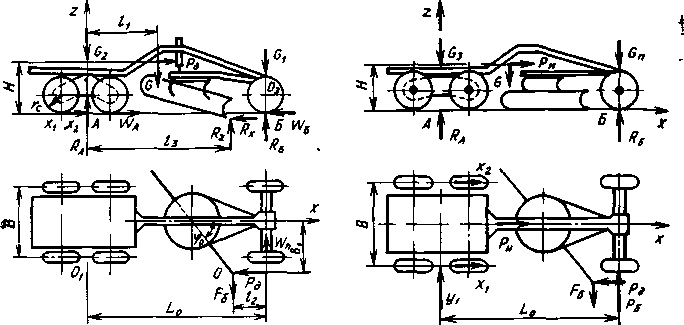

Основные несущие металлоконструкции автогрейдера имеют простые конструктивные формы. Определение их параметров обычно ведется с учетом предельных нагрузок, возникающих

Рис. 19.13. Нагрузки на автогрейдер Рис. 19.14. Нагрузки на автогрейдер в расчетном положении I в расчетном положении II

в следующих трех расчетных положениях. В расчетном положении / рассматривается разработка грунта одним из концов отвала, повернутого на угол захвата φ0 = 45° (рис. 19.13). Со стороны грунта на конец отвала в этом случае действуют реактивные нагрузки, направленные вдоль и поперек машины. Первая может быть найдена по зависимостям (17.23) и (17.24), примененным при определении нагрузок на отвал бульдозера.

При нахождении реакции pд, направленной параллельно оси машины [зависимость (17.23) ], коэффициент Кд динамики обычно принимают равным 1,2—1,3. Приведенная жесткость при нахождении по формуле (17.24) может быть определена из выражения

См= 1/( l/c1+l/(2c3) + H/(2C2l1L0))

где C1 — жесткость металлоконструкций автогрейдера; с2 — радиальная жесткость пневматической шины; C3 — поперечная жесткость шины колеса; Я — ордината центра тяжести машины, обычно Η = rк + 0,5 (rк — статический радиус колес).

Жесткость (кН/м) металлоконструкций автогрейдера при предварительных расчетах может быть принята

c1 = (80—100) Мa.

Жесткость с2 зависит от параметров шины и давления воздуха в ней. Например, для шины 410—610 при давлении 0,07; 0,25 МПа C2 соответственно равна 250 и 450 кН/м; для шины 320—508 при давлении 0,25 МПа с2 = 550 кН/м.

Поперечная жесткость с3шины при боковом опирании колеса о стенку кювета может быть ориентировочно принята равной с2.

Боковая нагрузка, действующая на отвал машины:

fб = Рд tg φ 0

На полученные расчетом нагрузки Рд и Fб проводится проверка прочности отвала, тяговой рамы и основной рамы автогрейдера.

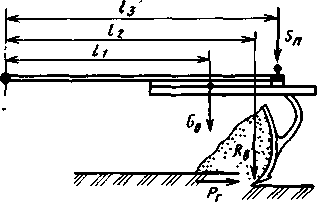

Расчетное положение // (рис. 19.14) соответствует выполнению автогрейдером планировочных работ при горизонтальной установке ножа отвала и угле захвата φ0 = 45°. В этом положении предполагается, что автогрейдер, передвигаясь с наибольшей скоростью при выполнении планировочной операции (7 км/ч), уперся ножом в трудно преодолимое препятствие.

Нагрузки, действующие на отвал, в этом случае рассматриваются как редко действующие. С ними обычно связано появление в основной раме наибольшего изгибающего момента в горизонтальной плоскости. Эти нагрузки находят по зависимостям (17.23) и (17.24).

В расчетном положении /// (рис. 19.15) принимают что автогрейдер, передвигаясь с наибольшей транспортной скоростью vт, въехал передними колесами в поперечно расположенную к направлению его движения канаву глубиной hк == 0,5rс. Нагрузки, возникающие при этом в элементах машины, считаются редко действующими. На них влияют вес машины, расположение точки C центра тяжести ее, а также дополнительная динамическая нагрузка

Pд = 0,7υT ( 2c2MA )1/2· (19.8)

При обычных координатах центра тяжести машины (м)

H = гс + 0,5; l1 = (0,25 - 0,3) L0

нагрузки на мосты от ее массы найдутся из суммы моментов относительно точек А и Б опирания колес на грунт. После преобразования этих уравнений выражение для определения нагрузки на передний мост

Rn = Gal/l0

и на задний мост

R'3 = Ga (L0 - l1)/L0. Реактивные нагрузки со стороны грунта на колеса с учетом Рд:

Rп =(Gal1+PдH)/L0 и R3=(Ga(L0-l1)-PдH)/L0

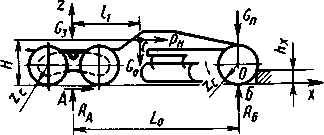

Рабочие органы автогрейдера приводятся в движение с помощью гидроцилиндров. Только поворотное движение отвала относительно тяговой рамы осуществляется посредством гидродвигателя.

Скорости подъема отвала и дополнительного сменного рабочего оборудования обычно находятся в пределах 10—20 см/с. Опускание и боковой вынос от- Рис- 19 15. Нагрузки на автогрейдер вала осуществляются соответ- в расчетном положении III

Рис. 19.16. Схема к определению параметров гидроцилиндров подъема отвала

Рис. 19.17. Схема к определению параметров гидроцилиндров наклона передних колес

ственно со скоростью около 8 и 4 см/с. При определении параметров цилиндров подъема отвала обычно принимают, что последний установлен с углом захвата ф0 = 90° и разрабатывает грунт одним из его концов. Подъем отвала, поворотного круга и тяговой рамы общим весом G0 осуществляется одним цилиндром. При подъеме гидроцилиндр помимо веса G0 преодолевает еще и составляющую сопротивления грунта копанию, обычно принимаемую

RB = 0,5РГ.

Усилие в гидроцилиндре подъема отвала находят из выражения (рис. 19.16)

Sn = (G0l1 + RBl2)/l3.

Расчет деталей механизма поворота отвала на прочность ведется для случая, когда на один из его концов действует реакция грунта Рд (см. рис. 19.13). В этом случае на зубья поворотного круга будет действовать момент

Mn = PдB/2, где В — ширина отвала.

Усилие в гидроцилиндре наклона передних колес, когда на них действует нагрузка Gn от массы Ma автогрейдера, определится из выражения (рис. 19.17)

SH = Gnl1/l2.

19.6. АВТОМАТИЗАЦИЯ УПРАВЛЕНИЯ АВТОГРЕЙДЕРОМ

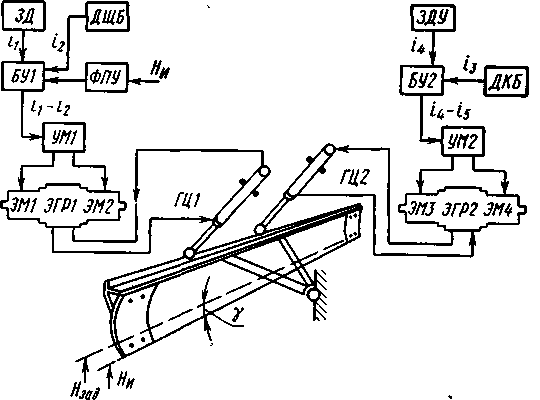

Для автоматизации управления рабочим оборудованием автогрейдера ВНИИстройдормашем разработана и получила применение унифицированная система «Профиль-30». Это комбинированная двухканальная система, в которой высотное положение отвала контролируется по копирному устройству обычно лазерного типа, а поперечный наклон отвала — по автономному датчику. Функциональная схема этой системы представлена на рис. 19.18.

Рис. 19.18. Функциональная схема системы автоматического управления отва лом автогрейдера

Высотное слежение за отвалом автогрейдера здесь выполняется левой частью схемы. Эта часть системы аналогична системе, рассмотренной в п. 17.9, где она обеспечивала высотное поддержание отвала бульдозера при его работе. При срабатывании левой части системы в зависимости от сигнала ФПУ щупо-вого базисного датчика (ДШБ) — гидроцилиндра 1 (ГЦ1) может измениться положение этой части отвала по высоте. Это вызовет изменение положения режущей кромки отвала в поперечной плоскости относительно гравитационной вертикали. На это отреагирует второй автономный канал управления системы, который должен поддерживать заданный поперечный наклон рабочего органа. Этот угол наклона в системе измеряется с помощью автономного маятникового датчика. Показание датчика в системе преобразуется в электрический сигнал i3. Этот сигнал, поданный в БУ, сравнивается задатчиком с заданным сигналом i4 в блоке ЗДУ при данном положении автогрейдера. При появлении разницы i3 — i4, превышающей предел чувствительности, yM2 усиливает сигнал по мощности и подает его на электромагниты ЭМЗ или ЭМ4 распределителя ЭГР2, который после перемещения его золотника направляет поток жидкости в одну из полостей гидроцилиндра ГЦ2. В результате перемещения штока ГЦ2 будет меняться положение правого конца отвала до тех пор, пока его угловое положение не будет соответствовать заданному уэад.

РАЗДЕЛ ШЕСТОЙ

МАШИНЫ И ОБОРУДОВАНИЕ ДЛЯ УПЛОТНЕНИЯ ГРУНТОВ, БУРЕНИЯ ГРУНТОВ И ОБОРУДОВАНИЕ ГИДРОМЕХАНИЗАЦИИ