- •Глава 1. Земляные работы и сооружения

- •Глава 2. Общие сведения о машинах и

- •Глава 3. Взаимодействие рабочих органов машин с грунтом

- •Глава 4. Привод машин для земляных работ

- •Глава 5. Ходовое оборудование машин для земляных работ

- •Глава 6. Нагруженность машин для земляных работ

- •Глава 7. Производительность машин для земляных работ

- •Глава 8. Общие сведения

- •Глава 9. Гидравлические одноковшовые экскаваторы

- •Глава 10. Канатные одноковшовые экскаваторы

- •11.8. Статический расчет

- •Глава 12. Общие сведения

- •Глава 13. Траншейные экскаваторы

- •Глава 14. Роторные экскаваторы поперечного копания

- •Глава 15. Цепные экскаваторы поперечного копания

- •Глава 16. Общие сведения о землеройно-транспортных машинах

- •Глава 17. Бульдозеры, рыхлители, корчеватели и кусторезы

- •Глава 18. Скреперы

- •Глава 19. Автогрейдеры

- •Глава 20. Машины и оборудование для уплотнения грунтов

- •Глава 21. Буровые машины и оборудование 21.1. Назначение и классификация

- •Глава 22. Оборудование гидромеханизации земляных работ

Глава 17. Бульдозеры, рыхлители, корчеватели и кусторезы

17-1. ОБЩИЕ СВЕДЕНИЯ. КЛАССИФИКАЦИЯ БУЛЬДОЗЕРОВ

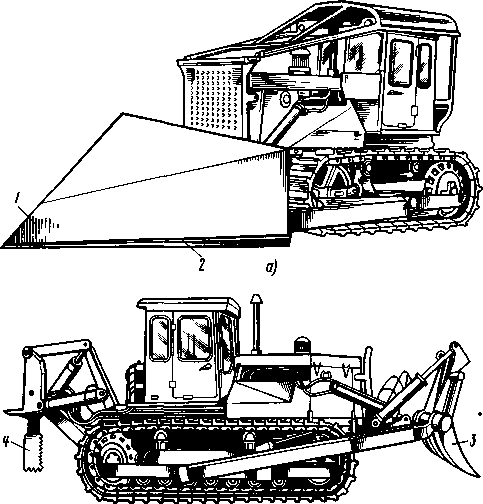

Бульдозер представляет собой землеройно-транспорт-ную машину, состоящую из базовой машины, которой обычно бывает гусеничный трактор мощностью до 450 кВт или колесный двухосный тягач мощностью 600 кВт, и навесного бульдозерного оборудования (рис. 17.1, а). Последнее на базовой машине может быть как основным, так и вспомогательным.

Рис 17.1. Бульдозер-рыхлитель с неповоротным отвалом

Бульдозерное оборудование состоит из отвала 1 с ножом 2, толкающих брусьев или толкающей рамы 3, подкосов 4, звеньев наклона 5 и гидроцилиндров подъема и опускания отвала 6.

Бульдозеры получили широкое применение в строительстве. В настоящее время их примерно столько же, сколько и экскаваторов. От общего объема земляных работ, выполняемых в строительстве, на долю бульдозеров приходится около 35—40%. Их широко применяют во всех видах строительства и особенно в дорожном, мелиоративном, ирригационном строительстве и в карьерах горно-рудной промышленности. Здесь ими производят планировочные работы, устройство автодорожных и железнодорожных насыпей из боковых резервов, транспортировку грунта на расстояние до 100 м, рытье каналов и котлованов, засыпку траншей и ям, очистку дорог и строительных площадок от снега, валку деревьев и корчевку пней. Иногда их используют в качестве толкачей при работе со скреперами.

Бульдозер является машиной цикличного действия. Цикл его работы слагается из операции рабочего хода, при которой происходит резание и транспортирование грунта к месту его укладки в сооружение или в грунтовый отвал, и операции холостого хода при возвращении бульдозера в забой.

Бульдозеры классифицируют по назначению, силе тяги базовой машины, мощности силовой установки, типу двигателя, конструктивным признакам, системе управления отвалом.

По назначению бульдозеры делят на бульдозеры общего назначения, приспособленные для ведения разнообразных работ в различных грунтовых условиях, и на бульдозеры специального назначения.

По номинальному тяговому усилию бульдозеры бывают малогабаритные — с тяговым усилием до 25 кН, легкие — 25—135 кН,

средние — 135—200 кН, тяжелые — 200—300 кН и сверхтяже-лые — более 300 кН.

По мощности двигателей базовых машин бульдозеры делят аналогично на малогабаритные с мощностью менее 45 кВт, лег-кие — 45—120 кВт, средние — 120—150 кВт, тяжелые — 150 225 кВт и сверхтяжелые — более 225 кВт.

В зависимости от типа движителей различаются бульдозеры колесные, созданные на базе колесных тягачей, и гусеничные базовой машиной которых является гусеничный трактор. '

По конструктивным признакам различаются бульдозеры имеющие рабочее оборудование впереди и сзади базовой машины и неповоротный и поворотный в горизонтальной плоскости отвал В последнем случае на толкающей раме рабочего оборудования можно устанавливать оборудование кустореза и корчевателя для выполнения подготовительных работ.

По системе привода отвала различают бульдозеры с гидравли-ческим и канатным управлением. Первое в последнее время получает преимущественное применение и позволяет как поднимать и опускать отвал, так и принудительно врезаться в rpyнт, передавая на отвал нагрузку, составляющую до 40% веса базовой машины.

17 2. ПРОЦЕСС РАБОТЫ ПРИ ПРОИЗВОДСТВЕ МАССОВЫХ ЗЕМЛЯНЫХ РАБОТ

Разрабатывается грунт бульдозером по-разному при применении рабочего оборудования с неповоротным или пово-ротным отвалом. Рабочий процесс бульдозера с неповоротнум отвалом состоит из операций копания, перемещения грунта перед ним и разравнивания грунта в сооружении или отвале. При копа-нии, совершаемом одновременно с перемещением машины, отвал заглубляется на толщину стружки в плотных грунтах 100—200 Мm. Срезанный грунт, накапливаясь перед отвалом, образует валик, близкий по форме к треугольнику в поперечном сечении, назы-ваемый призмой волочения. При транспортировании грунта катет призмы, прилегающий к отвалу, может достигать его высоты. После этого отвал приподнимают и транспортируют грунт к месту его укладки. Эта операция может сопровождаться потерей грунта, достигающей до 30% объема призмы волочения. Для восполнения потерь грунта процесс транспортирования обычно совмещают с копанием при стружке малой толщины.

При производстве этими бульдозерами земляных работ на строительных объектах различают три схемы разработки и перемещения грунта прямую, боковую и ступенчатую (рис. 17.2).

В первом случае копание и транспортирование грунта совер-шаются при возвратно-поступательном движении машины. При движении вперед бульдозер срезает грунт на участке его разработки, а затем транспортирует к месту укладки. После этого бульдозер задним ходом возвращается к месту начала копания

Рис. 17.2. Схема возведения насыпи бульдозером

грунта. Число таких ходов машины зависит от глубины выемки грунта и толщины стружки.

При боковой схеме разработки резерв грунта находится сбоку от возводимого земляного сооружения, например насыпи. Бульдозер, перемещаясь параллельно оси насыпи, набирает грунт перед отвалом, разрабатывая его в резерве. Затем он поворачивает в сторону насыпи и отсыпает в нее грунт. Освободившись от грунта, бульдозер задним ходом возвращается в исходное положение в резерв. В дальнейшем он повторяет изложенный цикл работы.

Ступенчатую схему разработки и перемещения грунта применяют в основном при сооружении насыпей (границы ее на рис. 17.2 отмечены колышками 2 и 3) и планировке наклонных площадей, а также выполнении вскрышных работ. В этом случае бульдозер разрабатывает, транспортирует и укладывает грунт в насыпь 4, перемещаясь по параллельным прямолинейным траекториям / и 6, нормальным к оси сооружения. Обратное движение 5 бульдо-

Рис. 17.3. Схемы установки отвала бульдозера

зера на участок разработки грунта осуществляется задним ходом машины под углом к этим траекториям.

Рассмотренные схемы разработки и перемещения грунта бульдозером находят применение на всех земляных работах как раздельно, так и в комбинации. В зависимости от размеров возводимого сооружения разработка грунта может производиться в боковых резервах как с одной от него стороны, так и с двух.

Бульдозер, оснащенный поворотным отвалом (рис. 17.3, а), может работать аналогично рассмотренной схеме, если отвал на нем установлен перпендикулярно к продольной оси машины. При установке отвала под углом к продольной оси вынутый из массива грунт будет перемещаться по ширине отвала и отводиться в боковом, к направлению движения машины, направлении. Как показали исследования, наиболее эффективно последняя операция совершается при установке отвала под углом к продольной оси, близким к 45° или несколько меньшем. Производство земляных работ в этом случае будет совершаться непрерывно. Таким методом могут вестись работы при сооружении террас, разработке выемок на косогорах, засыпке траншей, разравнивании валиков грунта и т п.

При выполнении земляных работ на пересеченной местности эффективность применения бульдозеров существенно зависит от возможности установки отвала с перекосом в вертикальной плоскости, а также от того, насколько может быть поднят или опущен отвал (см. рис. 17.3, б, г). Обычно угол перекоса для отвала принимают не более 12°. Это позволяет установить один из концов отвала примерно на 30 см выше другого. При работе на косогоре в этом случае облегчается разработка грунта и сооружение горизонтального полотна дороги, террасы и т. п.

Подъем Hп и опускание Н0 отвала определяют возможность бульдозера работать на участках местности с подъемами и спу-

сками. Обычно их принимают равными и выбирают такими, чтобы машина могла преодолеть подъем с углом φπ при его основании не менее 20°.

17.3. КОНСТРУКЦИИ РАБОЧЕГО ОБОРУДОВАНИЯ БУЛЬДОЗЕРОВ

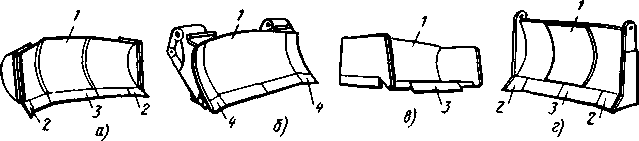

Конструкция элементов рабочего оборудования бульдозера определяется его назначением. Основным элементом оборудования является отвал (рис. 17.4). Он представляет собой обычно коробчатую сварную конструкцию, оснащенную с рабочей стороны гнутым листом 1, а с тыльной стороны ребрами жесткости, проушинами (рис. 17.4, а) или подпятником (рис. 17.4, б) для присоединения соответственно к толкающим брусьям или раме и гидроцилиндром. По ширине отвал чаще имеет прямолинейную форму. В таком исполнении он находит применение как на машинах, где отвал всегда располагают перпендикулярно к продольной оси, так и на машинах с изменяющимся углом между ними. Меньшее применение на бульдозерах получили специальные отвалы 1 (рис. 17.5). Их устанавливают, как правило, только перпендикулярно к продольной оси машины.

Отвал сферической формы (рис. 17.5, а) применяют для перемещения разрыхленных и непрочных грунтов. Он имеет выступающие вперед концевые участки 2 и позволяет перемещать на 20—25% больший объем грунта, чем отвал прямолинейной формы.

17.4. Конструкции неповоротного (а) в поворотного (б) отвалов бульдозера

Рис. 17.5. Формы специальных отвалов бульдозеров

Отвал с выдвигающимися вперед боковыми зубьями 4 (рис. 17.5, б) предназначен для разработки и перемещения крепких каменистых грунтов. Его применяют на бульдозерах большой мощности.

Совкообразный отвал (рис. 17.5, в) находит применение при разработке и перемещении на большое расстояние слабых грунтов. С помощью его бульдозер может отделить от массива грунт и, приподняв отвал, переместить к месту отсыпки.

Короткий толкающий отвал (рис. 17.5, г) применяют при совместной работе бульдозера со скрепером. Этот отвал снабжен амортизатором и имеет усиленную в средней части конструкцию. С помощью его бульдозер может выполнять функции толкача для скрепера на участке разработки им грунта и производить планировочные работы.

Все отвалы бульдозеров в нижней части имеют ножи 2, 3 (см. рис. 17.5) и 3, 4 (см. рис. 17.4). Последние обычно выполняют из нескольких секций. Передняя рабочая кромка ножей в большинстве случаев расположена в одной горизонтальной плоскости В некоторых случаях для снижения сопротивления при копании, в особенности при разработке мерзлого грунта, среднюю секцию у ножа делают выступающей вперед (см. рис. 17.5, в). Выступ h средней секции обычно принимают в зависимости от ее длины b и находится в пределах 1/12 < hlb < 1/3.

Длину средней секции ножа принимают в зависимости от ширины В0 отвала и составляют около b = 0,ЗВ0.

В верхней части отвалы прямолинейной формы имеют узкую плоскую полосу-козырек 2 (см. рис. 17.4). На машинах средней и большой мощности он обычно выполнен шириной около 100— 200 мм и расположен вертикально или с небольшим наклоном вперед.

По концам большинство неповоротных отвалов имеют боковые щитки 5. Они установлены для снижения потерь грунта при транспортировании.

Основными параметрами отвала являются его ширина и высота. Ширина В0 должна быть такой, чтобы при любом рабочем положении отвала она превышала габаритную ширину ходовой части машины не менее чем на 100 мм с каждой ее стороны.

Высоту Я при неповоротном отвале принимают обычно в 2,8-3 раза, а при поворотном в 2—2,2 раза меньше его ширины. Зна

чение Н (мм) может быть определено та кже в зависимости от номинальной силы тяги Тн (кН) базовой машины. При неповоротном отвале ее определяют из выражения

HH = 230(TH)1/3-0,5TH., (17.1)

а при поворотном

HП= 210(TH)1/3-0,5Тн. (17.2)

Параметры отвала по опыту принимают обычно следующие (рис. 17.6, а): угол наклона отвала ε = 75°; угол наклона козырька φ = 70°; радиус поверхности отвала R = (0,8—0,9) H; угол резания δ = 55°; задний угол θ = 30—35° (рис. 17.6,б). Отвал присоединяют к базовой машине с помощью толкающих брусьев или толкающей рамы и гидроцилиндров. Первые осуще-ствляют передачу к отвалу тягового усилия от базовой машины, а последние производят подъем и опускание отвала (см. рис. 17.1). Толкающие брусья 3 (см. рис. 17.1, а) применяют при неповоротном отвале и имеют коробчатую сварную конструкцию прямоугольной формы. Связь брусьев с рамой базовой машины и отвалом обычно шарнирная. Для этого брусья по концам имеют проушины или шаровые подпятники 7 (см. рис. 17.1, б). В машинах малой мощности брусья иногда представляют с отвалом одну рамную конструкцию. В этом случае они передними концами жестко (сваркой) соединены с отвалом.

При поворотном отвале (см. рис. 17.4, б) применяют толкающую сварную раму аркообразной формы (рис. 17.7). Передняя криволинейная ее часть 2 для присоединения к отвалу имеет шаровую опору 1. У отвала для соединения с этой опорой имеется шаровой подпятник. Пространственная жесткость отвала с рамой и брусьями достигается установкой между ними подкосных элементов в горизонтальной 3 и вертикальной 4 плоскостях (см. рис. 17.1, и). Подкосы могут быть как постоянной длины, так и переменной. Последнее достигается применением на них резьбовых втулок или использованием гидроцилиндров.

Рис. 17.7. Толкающая рама бульдозера с поворотным отвалом

При независимом регулировании подкосов, лежащих в вертикальной плоскости, может меняться угол наклона отвала как в поперечной, так и продольной вертикальных плоскостях. Это позволяет создать поперечный перекос отвала (см. рис. 17.3, б) или изменить угол его резания (см. рис. 17.3, в). Параметры гидроцилиндров подъема и толкающих брусьев выбирают такими, чтобы имелась возможность подъема или опускания отвала относительно опорной поверхности базовой машины на нужную величину. Рекомендуется высоту подъема Нп и опускания Н0 неповоротного отвала выбирать такой, чтобы угол въезда φπ и спуска φ0 машины на гусеничном ходу (см. рис. 17.3, г) относительно ее опорной поверхности был не менее 20°. Угол φ0 спуска измеряется между опорной поверхностью гусениц и линией, соединяющей режущую кромку с центром давления его равнодействующей N, наибольшее удаление которой от центра гусеницы обычно не превышает 1/6 длины ее опорной поверхности.

Реально на бульдозерах малой и средней мощности Нп = = (0,7—0,8) Н и Н0 ~ 0,3РН.

У колесных машин опускание отвала ограничивается возмож-ным нижним положением толкающих брусьев, которые не могут быть опущены ниже опорной поверхности передних колес.

17.4. КОНСТРУКЦИИ РАБОЧЕГО ОБОРУДОВАНИЯ РЫХЛИТЕЛЕЙ

Рыхлители применяют для послойного рыхления грунтов категории III и более, а также мерзлых грунтов с тем, чтобы

дальнейшем их можно было разрабатывать землеройно-транспортными машинами, экскаваторами или погрузчиками. Это позво-ляет увеличить производительность землеройных машин в 3— 5 раз.

До недавнего времени рыхлители представляли собой прицепную установку к тягачам. В последние годы это оборудование стало, как правило, навесным и применяется в комплекте с бульдозерным (см. рис. 17.1) или погрузочным оборудованием.

Основным элементом рыхлителя являются зубья 8. В зависимости от вида выполняемых работ их на машине может быть от одного до пяти. Так, при рыхлении горных пород и мерзлого грунта рыхлитель обычно имеет один зуб, а при рыхлении грун-тов категорий III и IV — 3—5 зубьев. Нужное количество зубьев устанавливают на специальной поперечной балке 9 оборудования жестко или подвижно в горизонтальной плоскости благодаря подвижным кронштейнам-флюгерам.

Зубья 3 (рис. 17.8) имеют прямолинейную или криволинейную форму. Режущая часть их снабжена легкосъемным наконечником /. Иногда для предохранения от изнашивания устанавливают накладки 2 (футорки) и на лобовую часть зуба.

Рис. 17.8. Схемы рабочего оборудования рыхлителей

С тягачом поперечная балка 4 с зубьями соединена тягами 5, 6 и гидроцилиндрами 7. Эти элементы вместе с дополнительной стойкой 8, которая крепится к раме тягача, образуют трехзвенную (рис. 17.8, а) или четырехзвенную (рис. 17.8, б) подвеску. В первом случае оборудование имеет простую конструкцию и малую

металлоемкость. Однако для него характерным является увеличение угла резания зуба по мере снижения глубины рыхления.

Четырехзвенная подвеска этого недостатка не имеет. Рыхление здесь с уменьшением глубины опускания зуба происходит при постоянном угле резания и совершается при меньших энергозатратах. По этой причине четырехзвенная подвеска несмотря на большую металлоемкость получила наибольшее распространение.

Существенным достоинством второй схемы подвески является также и то, что в начале рыхления грунта при опускании зуба его режущая кромка удаляется от тягача. А это предупреждает появление заклинивания кусков разрыхленного грунта между гусеницами и элементами оборудования.

При определении параметров подвески оборудования необходимо выбирать такие длины тяг и ход штоков гидроцилиндров, чтобы при поднятом положении зубьев машина имела угол въезда в сторону оборудования не менее 20°. Глубина опускания режущей кромки зубьев относительно опорной поверхности машины обычно составляет для тягачей класса 4; 10; 25; 37; 75 соответственно 0,4; 0,5; 1,25; 1,45 и 1,65 м.

17.5. КОНСТРУКЦИИ КУСТОРЕЗНОГО

И КОРЧЕВАТЕЛЬНОГО ОБОРУДОВАНИЯ НА БАЗЕ

БУЛЬДОЗЕРОВ

Кусторезы и корчеватели предназначены для очистки от кустарника, мелколесья, пней, корней, валежника и крупных камней земельных площадей для сооружения' на них строительных объектов. Базовой машиной является трактор с бульдозерным оборудованием. В этом случае, вместо бульдозерного отвала устанавливают у кустореза (рис. 17.9, а) специальный клиновидный отвал 1, а у корчевателя (см. рис. 17.9, б) на толкающую раму крепят решетчатый отвал с зубьями 3 в нижней части.

Отвал кустореза в основании имеет прямолинейный или пило образный нож 2, окаймляющий его боковые части. С боков он закрыт вертикальными, а сверху и внизу двумя наклонными листами. Передняя часть отвала заканчивается острым клином, который предназначен для раскалывания пней и разламывания валежника, лежащего поперек пути машины. Режущие кромки ножей у отвала обычно располагаются под углом 26—30° к про дольной оси трактора. .

Кусторез срезает кустарник и деревья перемещением отвала как по поверхности участка, так и заглублением его в грунт на глубину до 5 см. В последнем случае кусторез совмещает срезку кустарника с удалением дерна. При этом кустарник и мелколесье диаметром стволов до 15 см удаляются за один проход машины. Более толстые деревья удаляются за несколько проходов.

Зубья отвала корчевателя (см. рис. 17.9, б) имеют различную форму. В большинстве случаев они похожи на клыки и часто

Рис. 17 9. Машины для подготовительных работ

расставлены по всей ширине отвала. Такое рабочее оборудование используют для корчевки мелких пней и уборки срезанного кусторезами кустарника. При корчевке крупных пней диаметром до 80 см и извлечения валунов используют крупногабаритные зубья, по форме похожие на зубья рыхлителей. Такие зубья обычно занимают среднюю часть отвала. По краям же и в этом случае устанавливают клыки. Зубья корчевателя при работе можно поднимать на высоту до 1 м. Максимальное заглубление зубьев в грунт обычно не менее 0,5 м. В некоторых случаях для корчевки пней можно использовать задний рыхлитель 4.

Процесс извлечения из грунта пней и валунов у корчевателей осуществляется заглублением зубьев на 0,5—0,7 м примерно за 0,5 м до пня с последующим подъемом отвала или подъемом и поворотом его в вертикальной плоскости. Мелкие пни и корни кустарника извлекаются из грунта после заглубления зубьев До 0,5 м под действием толкающего усилия тягача.

17.6. ОБЩИЙ РАСЧЕТ БУЛЬДОЗЕРОВ

В общем расчете бульдозера выполняют тяговый и статический расчеты.

В первом случае определяется общее сопротивление движению бульдозера при разработке грунта и затем с учетом его прове-

Рис. 17.10. Схемы к определению сопротивления копанию грунта бульдозером

ряется пригодность принятого тягача для рабочего оборудования данного вида. Ниже излагается методика определения этого сопротивления, получившая наибольшее распространение в практике проектирования бульдозеров (рис. 17.10). При неповоротном отвале общее сопротивление

P01 = Pp + Pnp + Рс + ph + pt.

(1-7.3)

где Pp — сопротивление резанию; Pnp — сопротивление перемещению призмы грунта перед отвалом; Pс — сопротивление от скольжения грунта по отвалу; PH — сопротивление трению ножа отвала по грунту; PT — сопротивление перемещению тягача. Сопротивление (кН) резанию грунта

Pp = R'1Bc,

(174)

где Ri — удельное сопротивление грунта резанию, кПа (см. табл. 3.1); В — ширина отвала, м; с — толщина стружки, м; при расчетах принимают с — (0,08—0,12) Н0 (здесь Н0 — высота отвала, м).

Сопротивление (кН) перемещению призмы грунта перед отвалом

Pnp = VnpPg μ’, (175)

где Vпр — объем перемещаемой отвалом призмы грунта, м3, Vпр = ВH2о/(2Кпр) (здесь Кпр — коэффициент, зависящий от характеристики грунта и формы отвала, для связных грунтов Кпр = = 0,8—0,9, а для несвязных Кпр = 1,2—1,3); ρ — плотность грунта, кг/м3; g — ускорение свободного падения тела, м/с2; μ' — коэффициент трения грунта по грунту, для связных грунтов μ' = 0,5, для несвязных μ' = 0,7.

Сопротивление (кН) от скольжения грунта по отвалу (рис. 17.10, б)

pc = Vnppgμ cos2ap, (17 6)

где μ — коэффициент трения грунта по металлу, μ = 0,35—0,6

Сопротивление (кН) трению ножа бульдозера о грунт, вводимое в расчет тогда, когда отвал не поддерживается в подвешенном состоянии подъемными гидроцилиндрами·

Pe = μ(m0g + Rг.в), (177)

где m0 — масса отвала и частично (примерно 0,5) массы толкающих брусьев, т; Rr в — вертикальная составляющая сопротивления грунта копанию, кН, обычно Rrв = 0,5Rr. г.

Сопротивление перемещению тягача определяется согласно зависимостям, приведенным в гл. 5.

При разработке грунта бульдозером с поворотным отвалом формула для определения полного сопротивления движению b общем аналогична формуле (17.3), однако первые три слагаемые имеют поправку, учитывающую, что отвал находится под углом к направлению движения машины. Эти слагаемые запишутся (см. рис. 17.10, в) так:

P'p = Pp sinφ0; P'пp = P'np sin φ0; P'c = Pc sin φ0 + P''c, (17.8)

где pc — сопротивление трению, возникающему при движении грунта вдоль отвала, кН:

P''c = Gπρμμ' cos φ0· (17 9)

В изложенной методике поведение грунта перед отвалом бульдозера рассмотрено упрощенно и однозначно Оно в наибольшей степени соответствует случаю, когда бульдозером разрабатывается связный грунт. При этом срезанная ножом стружка при движении по отвалу сохраняет свою форму и поднимается вверх в виде пласта. Этому способствует и криволинейная с наклоном в сторону машины форма отвала.

При разработке сыпучего несвязного или малосвязного грунта поведение стружки перед отвалом иное. После отделения от массива она в основном накапливается в нижней части отвала В конце копания, когда перед отвалом находится призма, достигающая его верхней части (рис. 17.11), такое накопление грунта вблизи от ножа при дополнительном его поджатии призмой сверху приводит к образованию уплотненной внизу зоны. Противодействуя призме усилиями F1 и F2, эта зона стремится поднять призму вверх. Процесс этого взаимодействия сопровождается делением призмы по А—Б как бы на два клина, которые усилиями F1 и F2 со стороны уплотненной зоны перемещаются вверх по отвалу и по наклонной грани, образующейся перед отвалом неподвижной трехгранной призмы А—В—Г. Угол ρ наклона грани у нее был установлен Рэнкиным. Он зависит от вида и состояния грунта и связан с углом его внутреннего трения

р = п/4-μ'/2 (17 10)

Работа бульдозера в таких сыпучих грунтах будет связана с преодолением сопротивления скольжению грунта по грунту

Рис. 17.11. Схема к определению сопротивления перемещению грунта вверх по отвалу

по плоскости АВ (см. рис. 17.11) и грунта по отвалу. Это сопротивление определим из зависимости

p'c = μGл cos2 δ + (μ'Gπ cos ρ + Gn sin ρ) cos ρ. (17.11)

Расчеты, выполненные по зависимостям (17.10) и (17.11), показывают, что сопротивления от скольжения, полученные во втором случае, существенно превышают аналогичное, найденное по зависимостям (17.10). В связи с этим при определении тягового усилия бульдозера расчет необходимо вести для случаев его работы в связном и несвязном грунтах. За последний, вероятно, следует принимать тяжелый разрыхленный грунт.

Полученное общее сопротивление P01 должно быть не меньше тягового усилия тягача по сцеплению его движителей с грунтом.

При статическом расчете бульдозера определяются положение центра тяжести ходовой части на грунт, максимальное среднее его значение и общая устойчивость машины.

При нахождении центра тяжести рассматриваются три случая:

бульдозер стоит на горизонтальной площадке с поднятым отвалом;

бульдозер копает грунт на горизонтальном участке при стружке максимальной толщины;

бульдозер транспортирует грунт в траншее на горизонтальном участке.

Положение центра тяжести может быть найдено из выражения (рис. 17.12)

![]() (17.12)

(17.12)

где RB, Rг — вертикальная и горизонтальная составляющие сопротивления грунта копанию.

По данным исследований, горизонтальная составляющая Rr при разработке связных грунтов обычно действует на отвал на высоте h = 0,17H0, а при разработке несвязных грунтов и транс-портировании h = 0,27H0. Вертикальная составляющая RB при копании связного грунта по данным исследований около 0,3Rr.

Расстояние Хц от оси задней звездочки гусеничного хода до центра тяжести по опытным данным обычно не превышает 0,67Lr.

Давление грунта на гусеницу в интересующей точке может быть определено по зависимостям для нахождения напряжений в стержнях при внецентренном их нагружении. Применительно к рассматриваемому случаю

![]() (17.13)

(17.13)

где Lг, Вг — длина и ширина гусеницы; е — эксцентриситет приложения нагрузки гусеницы, е = хц — Lг/2.

При колесном движителе нагрузка на передние и задние колеса определяется из суммы моментов, действующих на машину нагрузок, относительно соответствующих ее опорных точек на грунт.

Среднее давление бульдозера на грунт при гусеничном движителе

рср = G6/(2LrBr). (17.14)

Устойчивость бульдозера проверяется при движении (рис. 17.13): под уклон α со скоростью υ и внезапной остановке машины вследствие встречи отвала с непреодолимым препятствием или резкого торможения; на подъем а; по косогору с поперечным углом а наклона; на закруглениях дороги.

В первом случае при встрече отвала с препятствием или при торможении машины опрокидывание могут вызвать появившиеся при остановке силы инерции. Они могут вызвать опрокидывание машины вокруг точки О.

Рис.

17.12. Схемы к определению ко-ординат

центра давления и реакции грунта

на гусеницу

Рис.

17.12. Схемы к определению ко-ординат

центра давления и реакции грунта

на гусеницу

Ряс. 17.13. Схемы к определению общей устойчивости бульдозера

Уравнение равновесия для обоих условий взаимодействия бульдозера с грунтом

[G6v2/(2g) + gб sin α] hц = Gбlц cos α.

На основании его при задании коэффициента запаса от опрокидывания машины, обычно равного 1,2, может быть определена допустимая скорость движения бульдозера под уклон α

![]() (17.15)

(17.15)

или, наоборот, найден допустимый уклон при заданной скорости. При движении бульдозера под уклон гусеницы или колеса его ходовой части могут скользить, перемещаясь вниз юзом. Для исключения этого необходимо, чтобы тангенс угла наклона поверхности грунта на участке передвижения машины

tga=<φ/l,2. (17.16)

При движении бульдозера на подъем он может как опрокинуться, так и сползти вниз под уклон. Предельный угол α подъема для исключения опрокидывания под уклон может быть определен из зависимости

tga= (L —lц)/(1,2hц). (17.17)

Подъемы, преодолеваемые бульдозером с гусеничным движителем или колесным со всеми ведущими колесами, определяются

из выражения

tga = φ-f, (17 18)

где f — коэффициент сопротивления передвижению.

При движении бульдозера по косогору опрокидывание его может произойти вокруг точки О (см. рис. 17.13, в). Допустимый поперечный уклон в этом случае будет определен из уравнения моментов относительно точки О приложения сил, действующих на машину. При задании коэффициента запаса от опрокидывания Kу = 1,2 угол уклона будет найден из выражения

tga = 0,5Be/(l,2/hn), (17.19)

где е — эксцентриситет центра тяжести машины относительно продольной ее оси.

Допустимый угол поперечного уклона по условию сцепления движителя с дорогой находят из выражения

tga = 0,8φ/1,2. (17.20)

При движении бульдозера по криволинейному участку пути радиусом r закругления со скоростью ν на него будут действовать составляющие силы тяжести машины и инерционная нагрузка. Опрокидывание в этом случае может произойти относительно точки О (см. рис. 17.13, г). Допустимая скорость движения бульдозера на таком участке пути при принятии коэффициента запаса его устойчивости КУ = 1,2 будет определяться из выражения

v=<(l,2gr (0,5В -е)/hц)1/2 (17.21)

Допустимая скорость перемещения машины на данном закруглении пути по условию сцепления движителя с дорогой

v=<(0,96φrg)1/2. (17.22)

Техническую производительность бульдозера определяют по зависимости (16.1). Время цикла

tц =t р.x + to.x + tо. р.x + tо. о.x + tм

где tρ.x — время рабочего хода; t0.x — время обратного хода; tо. р.x to.o..x —время остановок в процессе рабочего и обратного хода; tΜ — время маневрирования.

При определении составляющих цикла необходимо учитывать, что операция копания грунта бульдозером обычно совершается на скорости 2,5—3,5 км/ч. Скорость обратного хода при полужесткой и балансирной подвесках гусениц у тягача не превышает 5—6 км/ч, а при эластичной и балансирно-звеньевой не более 7—8 км/ч. Время остановок после рабочего и обратного ходов составляет , около 4—6 с; время маневрирования в пределах цикла занимает примерно 1—2 с.

Коэффициент Кг выражается через ряд факторов зависи-

мостью

Кг = кмкзкпкукщ

где Км — коэффициент, учитывающий квалификацию машиниста (малый и высокий уровень), Км =0,5—1; Кз — коэффициент учитывающий состояние грунта (разрыхленный мерзлый и сыпу-чий), Кз = 0,6—1; Кп — коэффициент, учитывающий погодные условия (дождь, снег, сумерки и ясную погоду), Кп = 0,8—1· Ку — коэффициент, учитывающий влияние рельефа местности (подъем и спуск), Ку = 0,5—2; Кщ — коэффициент, учитывающий влияние уширителей на отвалах, Кщ = 1,15—1,3.

17.7. РАСЧЕТ УЗЛОВ РАБОЧЕГО ОБОРУДОВАНИЯ БУЛЬДОЗЕРОВ

Элементы рабочего оборудования бульдозеров рассчитывают при определенных расчетных положениях.

I. Отвал внезапно упирается средней частью режущей кромки (рис. 17.14, а) в непреодолимое препятствие при разработке грунта на горизонтальном участке.

II. Отвал внезапно упирается в непреодолимое препятствие в зоне соединения его с одним из толкающих брусьев.

Тягач вывешивается на гидроцилиндрах управления отва лом при заглублении последнего в грунт и упоре концом режущей кромки в непреодолимое препятствие (рис. 17.14, б).

Тягач вывешивается на гидроцилиндрах управления отва лом при выглублении последнего из грунта (рис. 17.14, б).

При расчете рабочее оборудование бульдозера может быть представлено в виде двух рам. В проекции на горизонтальную плоскость оборудование представляется как П-образная рама, ригель которой соответствует отвалу или криволинейному элементу толкающей рамы при поворотном отвале. В вертикальной плоскости оборудование может рассматриваться как две простые стержневые системы, составленные на базе толкающих брусьев (см. рис. 17.1). В каждую из них входят звенья отвал—подкос— толкающий брус. Расчет таких рам и стержневых систем при наличии внешних нагрузок разработан и изложен в курсах строительной механики.

Основной нагрузкой на рамы являются рабочие нагрузки на отвал, соответствующие расчетным положениям / и //. Горизонтальная составляющая Pr реакции копания может быть получена на основе статистических экспериментальных данных бульдозеров или посредством расчета динамических нагрузок (см. гл. 6)· В первом случае расчетная максимальная нагрузка

Pr = Ρφ,Κ, (17-23)

где Pφ — сила тяги бульдозера по сцеплению; К — коэффициент динамики нагружения, при скорости движения бульдозера до

vб= 3,5 км/ч К = 2,5. При нахождении максимальной расчетной нагрузки при упоре в препятствие

Pr. ρ =Pφ +Pдин,

(17.24)

где Рдкн — динамическая составляющая нагрузки на бульдозер при упоре в препятствие.

Значение Рдин определяют для случая встречи машины массой mб, движущейся со скоростью υб, с препятствием на основе дифференциального уравнения ее движения; в первом приближении (см. гл. 6)

pдин = vб ( mбсм)1/2

где см — приведенная жесткость взаимодействующих систем — препятствие с его жесткостью C1. и машины с2, у которой определяющей является же-

Рис. 17.14. Схемы к определению нагрузок на бульдозер

сткость рабочего оборудования, отнесенная к точке приложения нагрузки,

Cм=С1С2/(С1+С2) По данным Η. Φ. Федорова для талых грунтов С1 = 1,5 — 9 кН/см и для мерзлых ct = 23,7 кН/см. Для рабочего оборудования жесткостя определяется расчетом или экспериментально. При расчете с2 равна нагрузке, вызывающей единичную деформацию в точке ее приложения.

Вертикальную составляющую реакции грунта копанию обычно принимают равной PB = 0,3Pг.

При расчете рам в положениях III и IV бульдозера нагрузки Pв на отвал (см. рис. 17.14) определяют из суммы моментов сил, действующих на машину, относительно точек соответственно Οι и 02 опрокидывания тягача.

При определении параметров подъемных цилиндров исходят из того, что скорости подъема и опускания отвала должны быть

соответственно 0,4 и 1 м/с, а возникающие в них усилия SЦ достаточными для опрокидывания тягача машины относительно точек Ο1 и O2. Расчетная формула для определения Sц применительно к каждому случаю

Sц =Gб l1 / l2. (17-25)

Бульдозерное оборудование при навешивании на тягач вызывает дополнительное нагружение у него основной рамы и ходового устройства.

При определении нагрузок на основную раму рассматриваются расчетные положения I u II машины. В первом случае на боковые элементы основной рамы передаются от бульдозерного оборудования равные горизонтальные Рц и вертикальные ΝЦ нагрузки. Во втором случае основная рама тягача всю нагрузку от бульдозерного оборудования воспринимает одной боковой частью.

Наибольшая горизонтальная нагрузка, действующая на нее в этом случае, будет [см. формулу (17.24)]

2РЦ = Ρ

г. ρ·

Вертикальная нагрузка при этом будет найдена из выражения

2Nц = (Pг.р hр + Gр.oа)/ lт.б,

(17.26)

где Ср. о — вес рабочего оборудования; lт. б — расстояние от центра тяжести до отвала.

Выражение (17.26) получено после преобразования уравнения суммы моментов, действующих на бульдозерное оборудование нагрузок, относительно режущей кромки отвала (см. рис. 17.14, а).

На ходовое устройство тягача с навешенным рабочим оборудованием бульдозера наибольшие нагрузки действуют в расчетных положениях /// и IV. Для их определения составляют уравнение с учетом действующих на вертикальную ось тягача нагрузок. После его преобразования нагрузка на передний натяжной каток тягача (см. рис. 17.14, в)

RK = GT + Ss cos β, где Ст вес тягача; S2 — усилие в цилиндре управления отвалом. I

17.8. ОСОБЕННОСТИ РАСЧЕТА РЫХЛИТЕЛЬНОГО

ОБОРУДОВАНИЯ

Рыхлительное оборудование навешивается на тягачи как индивидуально, так и в комплекте с оборудованием бульдозера, погрузчика и др. Основным параметром машины с оборудованием рыхлителя является тяговое усилие по сцеплению

pφp = Gcц φ,

где Gсц — сцепной вес рыхлителя.

Рис. 17.15. Схемы к определению нагрузок на оборудование рыхлителя

Для тягача, имеющего только рыхлительное оборудование, Gсц = (1,18—1,23) GT

где GT — сцепной вес тягача.

При навешивании на тягач бульдозерного и рыхлительного оборудований

Gгс = (1,35— 1,45) GT.

У рыхлителя в процессе его работы с землеройно-транспортной машиной глубина рыхления обычно согласуется с толщиной стружки у этих машин и превышает ее на 20—30%.

Расчетные положения для определения нагрузок на элементы рыхлителя подобны расчетным положениям для бульдозера (рис. 17.15).

Горизонтальную составляющую PP реакции грунта при встрече зуба с препятствием находят по зависимости (17.24). Вертикальную составляющую, отнесенную к одному зубу, определяют в соответствии с рис. 17.15, б, в по зависимости

pb = Gpl1/l2.

Вылет (мм) зубьев определяют в зависимости от глубины рыхления

Lз = hmах + (250 — 600),

где h mах — наибольшая глубина рыхления, для тягача тягового класса 3; 6; 10; 15; 25 hmax = 200; 350; 400; 500 и 600 мм.

Угол резания зубьев при максимальной глубине рыхления и прямолинейной их форме обычно выбирают в пределах 40—50°, для зубьев изогнутой формы 30—40°.

Производительность рыхлителя (м3/ч)

ПT=BhpLKг/(L/v+tn)

где В — ширина рыхления; L — длина разрыхляемого участка; Кг — коэффициент, учитывающий категорию грунта по трудности разработки; υ — скорость передвижения рыхлителя; ta — время, затрачиваемое на маневрирование.

17.9. АВТОМАТИЗАЦИЯ УПРАВЛЕНИЯ БУЛЬДОЗЕРОМ

Рабочий процесс бульдозера связан с разработкой грунтового основания, отличающегося разнообразием как его структуры, так и рельефа. Эффективное использование машины может быть достигнуто при автоматизации ее управления. Только в этом случае может быть получена высокая производительность и требуемые параметры обрабатываемой поверхности грунта. Однако большинство работающих в настоящее время в промышленности бульдозеров не автоматизированы. Этим объясняется изменение в значительных пределах тягового усилия базовой машины, многократная проходка ее по одному следу и многочисленные переключения в час (до 1200 раз) машинистом распределителя гидросистемы. Наиболее легко автоматизация может быть достигнута на машинах, где подъем и опускание отвала осуществляется с помощью гидропривода.

Применительно к этим машинам ВНИИстройдормашем в настоящее время разработаны и испытаны автоматические системы управления типа копир-Автоплан-12 и Комбиплан-10. По принципу работы они делятся на автономные, копирные и комбинированные.

В автономных системах элементы

автоматического управления устанавливаются

на машине. Здесь контроль за положением

рабочего

органа ведется относительно гравитационной

вертикали с

помощью датчика обычно маятникового

типа. В копирных системах

контроль за положением рабочего органа

ведется относительно

копирного устройства, функции

которого выполняет натянутый

трос или луч лазера. Слежение

за копиром производится

с помощью датчика, установленного

на рабочем органе. В

комбинированных системах положение

рабочего органа по высоте

контролируется с помощью копира,

а продольный или поперечный

его наклон с помощью датчика,

установленного на соответствующем

элементе рабочего оборудования.

автономных системах элементы

автоматического управления устанавливаются

на машине. Здесь контроль за положением

рабочего

органа ведется относительно гравитационной

вертикали с

помощью датчика обычно маятникового

типа. В копирных системах

контроль за положением рабочего органа

ведется относительно

копирного устройства, функции

которого выполняет натянутый

трос или луч лазера. Слежение

за копиром производится

с помощью датчика, установленного

на рабочем органе. В

комбинированных системах положение

рабочего органа по высоте

контролируется с помощью копира,

а продольный или поперечный

его наклон с помощью датчика,

установленного на соответствующем

элементе рабочего оборудования.

Рис. 17.16. Функциональная схема системы автоматического управления бульдозером

Принцип автоматического управления положением отвала рассмотрим на примере работы ко-пирной системы (рис. 17.16). Допустим, что при планировке грунта бульдозером неровной поверхности отвал отклонился по высоте от нужного положения Hзад

на Ah. Это отклонение отвала фиксируется фотоприемным устройством (ФПУ) системы, установленным на отвале. Выработанный при этом ФПУ сигнал i2 поступает в блок управления (БУ), где сравнивается с нужным его значением заданным задатчиком в соответствии с программой работ. На участке планировки БУ вырабатывает сигнал, соответствующий разности i1—i2. Этот сигнал, пройдя через блок усиления мощности (УМ), поступает на электромагнит (ЭМ) золотника распределителя гидросистемы (РГ) и переводит его в соответствие с величиной и полярностью. Масло под давлением при этом направляется в одну из полостей гидроцилиндра отвала (ГО) и последний занимает положение, соответствующее Hзад.

В качестве копирной системы в последнее время наибольшее применение получил лазерный луч. Лазерный источник имеет газовый излучатель и вращающуюся вокруг вертикальной оси юстировочную головку с пентапризмой. Такой источник создает световую плоскость диаметром до 400 м, которая может быть принята за базу в поле ее действия несколькими бульдозерами.