- •Глава 1. Земляные работы и сооружения

- •Глава 2. Общие сведения о машинах и

- •Глава 3. Взаимодействие рабочих органов машин с грунтом

- •Глава 4. Привод машин для земляных работ

- •Глава 5. Ходовое оборудование машин для земляных работ

- •Глава 6. Нагруженность машин для земляных работ

- •Глава 7. Производительность машин для земляных работ

- •Глава 8. Общие сведения

- •Глава 9. Гидравлические одноковшовые экскаваторы

- •Глава 10. Канатные одноковшовые экскаваторы

- •11.8. Статический расчет

- •Глава 12. Общие сведения

- •Глава 13. Траншейные экскаваторы

- •Глава 14. Роторные экскаваторы поперечного копания

- •Глава 15. Цепные экскаваторы поперечного копания

- •Глава 16. Общие сведения о землеройно-транспортных машинах

- •Глава 17. Бульдозеры, рыхлители, корчеватели и кусторезы

- •Глава 18. Скреперы

- •Глава 19. Автогрейдеры

- •Глава 20. Машины и оборудование для уплотнения грунтов

- •Глава 21. Буровые машины и оборудование 21.1. Назначение и классификация

- •Глава 22. Оборудование гидромеханизации земляных работ

Глава 21. Буровые машины и оборудование 21.1. Назначение и классификация

Бурением называют процесс изготовления в грунте углубления, сопровождающийся разрушением и выносом его на поверхность. Бурение производится при геологических и инженерных изысканиях, проведении взрывных работ при строительстве земляного полотна и добыче каменных материалов в карьерах, возведении фундаментов различных зданий и сооружений, установке опор, свай, столбов, в мелиоративном строительстве при водопонижении, а также при посадке деревьев и кустарников.

Углубления в грунте чаще имеют круглую форму в сечении и различную глубину. При этом, если первое не превышает 75 мм, а вторая 5 м, то углубление принято называть шпуром. При больших значениях углубление называют скважиной. Скважины бывают вертикальные, наклонные и горизонтальные. Начало скважины носит название устья, а конец — дна. В процессе рытья скважины машиной дно также называют забоем.

Бурение шпуров и скважин происходит с помощью машин с механическим воздействием на грунт и со специальными физическими методами воздействия. Наиболее распространен первый способ. В нем бурение разделяют на ударно-поворотное, вращательное, ударно-вращательное и вращательно-ударное. В зависимости от способа бурения машине присваивают соответствующее название.

В машинах ударно-поворотного бурения разрушение грунта достигается приложением к инструменту периодических ударных импульсов с поворотом инструмента на некоторый угол. Это позволяет наносить каждый очередной удар инструментом по новому месту забоя и этим увеличивать эффективность бурения. Разрушенный грунт в забое (шлам) периодически удаляется на поверхность из шпуров или скважин промывкой, продувкой или отсосом по специальным каналам в буровом инструменте.

С помощью машин ударно-поворотного бурения можно сооружать шпуры диаметром 36—46 мм и глубиной до 5 м и сква-

жины диаметром до 100—150 мм и глубиной до 50 м. К машинам этого класса относят бурильные молотки, называемые также перфораторами, и станки ударно-канатного бурения.

Станки ударно-канатного бурения разрушают грунт (породу) при периодических подъемах и сбрасываниях инструмента (долота) на поверхность забоя с высоты 0,5—1 м с помощью кривошипно-шатунного механизма. При каждом подъеме долото поворачивается на угол 5—10°. Этот поворот происходит за счет раскручивания каната при подъеме буровой штанги с инструментом. При падении, когда нагрузка с каната снимается, он восстанавливает свое исходное состояние, закручиваясь, но не поворачивая инструмент, ввиду имеющейся между ними муфты.

Измельченный грунт из скважины удаляется периодически после проходки ее на 50—70 см с помощью желонки или стакана, которые устанавливают на станке вместо бурового инструмента. Эти станки позволяют разрабатывать скважины диаметром до 90 см и глубиной до 500 м.

Машины вращательного бурения получили наибольшее применение в строительстве. Они разрушают грунт при сооружении скважин посредством вращающегося инструмента, к которому прикладывается значительное осевое усилие подачи. Инструмент у этих машин имеет форму шнека, что позволяет непрерывно удалять грунт из скважины. Этими машинами можно сооружать скважины диаметром до 1,7 м и глубиной до 40 м.

В станках ударно-вращательного и вращательно-ударного действия ударный и вращательный механизм работают независимо. Основное отличие первых от вторых состоит в том, что у первых имеется погружной ударный механизм — пневмоударник, перемещаемый в скважине вместе с буровой коронкой. У этих станков разрушение грунта в основном происходит путем нанесения ударов по забою.

Во втором случае ударный механизм совмещен с вращателем и установлен вне скважины. Он выполняет вспомогательную функцию при разрушении грунта по отношению к вращательному механизму. Очищаются скважины от продуктов бурения в этих станках отработанным воздухом, который подается в забой.

Физические способы разрушения грунта являются новыми. Наиболее благоприятные результаты среди них достигнуты при термическом бурении скважин диаметром до 250 мм в крепких горных породах и глубиной до 30 м.

В строительстве получили применение в основном машины первых двух видов.

21.2. МАШИНЫ УДАРНО-ПОВОРОТНОГО БУРЕНИЯ

Эти машины применяют для бурения крепких горных пород. Среди машин ударно-поворотного бурения наибольшее

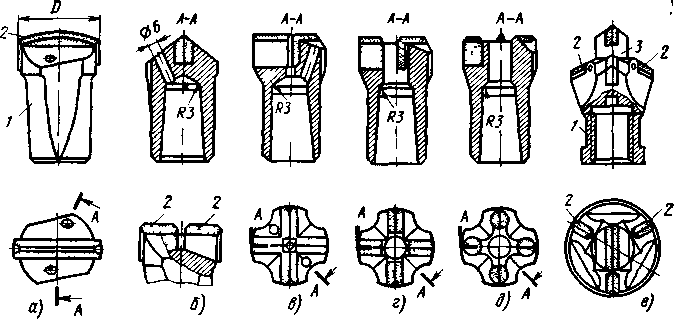

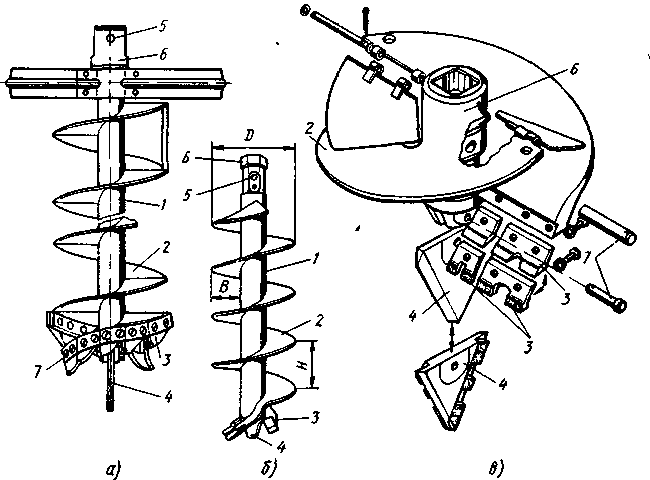

Рис. 21.1. Буровые коронки перфораторов

распространение получили пневматические перфораторы. По условиям применения и конструкции поддерживающих перфоратор устройств их разделяют на переносные, предназначенные для работы вручную, с пневмоподдержками или другими установочно-подающими устройствами; колонковые, устанавливаемые на распорных колонках, и телескопные, предназначенные для буреция восходящих шпуров.

В перфораторе осуществляется автоматический поворот бура ударно-поворотным механизмом, конструктивно выполненным в виде поршневого двигателя, преобразующего энергию подводимого сжатого воздуха в энергию возвратно-поступательного движения поршня-ударника. В конце рабочего хода поршень-ударник наносит удар по хвостовику буровой штанги. Одновременно с этим или при обратном ходе поршня-ударника с помощью храпового механизма совершается поворот буровой штанги. Сжатый воздух периодически подается не для движения поршня-ударника, а для продувки скважины в продольный канал буро-вой штанги.

Рабочий инструмент перфоратора — бур — бывает цельным | и составным. При глубоком бурении он обычно составной и пред ставляет собой набор штанг, соединенных муфтами, буровую коронку и хвостовик. Буровые штанги изготовляют круглыми или шестигранными из стали 28ХГНЗМ или 55СГ.

Буровые коронки (рис. 21.1) состоят из корпуса /, изготовляемого из сталей 35ХГСА, 20Х2НЧА или 18Х2Н4МА, и лезвия 2, армированного плоскими или штыревыми элементами из твердого сплава.

В зависимости от числа и положения лезвий коронки могут быть долотчатыми (рис. 21.1, а и б), крестовыми (рис. 21.1, в.

г, д) и радиальными, состоящими обычно из трех радиальных и одного центрального лезвия (рис. 21.1, е). Долотчатые коронки обычно изготовляют диаметром D = 32—65 мм и применяют при бурении горных пород малой и средней абразивности при широком разбросе крепости. Крестовые коронки диаметром до D = 85 мм используют для бурения абразивных пород средней и высокой крепости. Коронки с радиальными лезвиями применяют при бурении крепких пород средней и высокой абразивности. Их применяют для бурения скважин тяжелыми колонковыми и телескопными перфораторами.

Соединение коронок со штангами обычно резьбовое или конусное (с углом конусности 2° 5'').

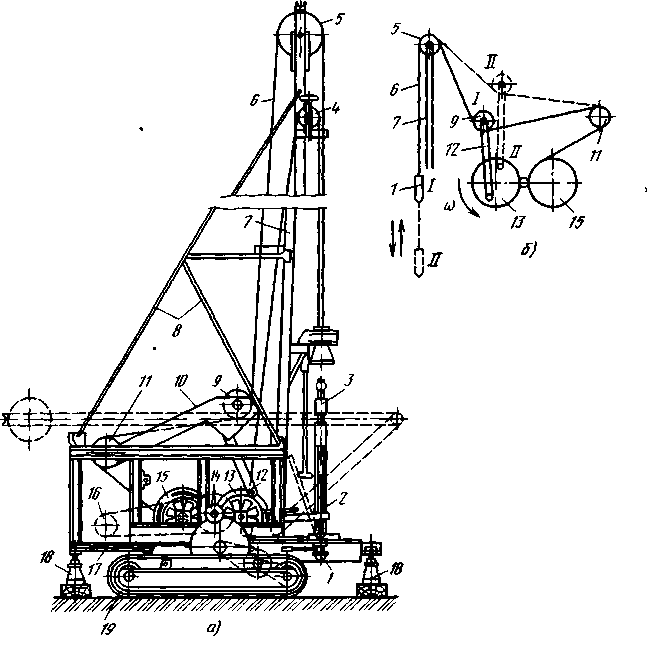

Станки ударно-канатного бурения обычно выпускают прицепными и самоходными. Первые устанавливаются на колесах и передвигаются с помощью тягача. Вторые (рис. 21.2) наиболее распространены и имеют свой гусеничный механизм 19 передвижения. На несущей раме 17 у них устанавливается складывающаяся мачта 7 и двухбарабанная лебедка с двигателем 16.

Рис.

21.2. Станок ударно-канатного

бурения

В вертикальном положении мачта удерживается раскосами 8. Канат 6, закрепленный одним концом на барабане 15, обогнув блоки 11, 9 и 5, вторым концом соединяется посредством замка 3 с буровой штангой 2, которая на нижнем конце снабжена долотом 1. Блоки 11 и 5 установлены на неподвижных осях. Блок 9, будучи связан посредством шатуна 12 с зубчатым колесом 13 через кривошип и с осью блока 11 через раму 10, совершает кача-тельные движения, занимая крайние положения I к II (рис. 21.2, б). При этом штанга 2 соответственно приподнимается и падает на забой, разрушая его. В зависимости от высоты подъема штанги число ударов ее меняется в пределах 45— 60 в минуту.

По мере углубления скважины барабан 15 лебедки оттормажи-вается и сматывающийся с него канат позволяет опускать штангу ниже.

После проходки скважины на глубину 0,5—0,7 м образовавшийся в ней шлам смешивается с поданной в забой водой и удаляется с помощью желонки (рис. 21.3). Желонка представляет собой обечайку цилиндрической формы, снабженную в верхней части вилкой для соединения с канатом, а внизу — коническим днищем с клапаном. Подъем и опускание желонки осуществляется канатом 4 (см. рис. 21.2), наматываемым на барабан 13, который приводится от двигателя посредством шестерни 14.

При бурении станок опирается на грунт четырьмя домкратами 18.

Длительный опыт использования станков ударно-канатного бурения показал, что они имеют низкую производительность, отрывая за смену скважины глубиной 3—10 м, и большой расход канатов и долот. В последнее время при бурении скважин большого диаметра все более широкое применение получают машины с ударным воздействием на инструмент дизельными и вибрационными молотами. Последние по мере углубления скважины опускаются в нее вместе с инструментом. Это благоприятно сказывается на сохранении параметров соударяющихся масс машины. Инструмент в этом случае обычно выполнен в виде трубы, в нижний конец которой ввернута коронка-обечайка с вставными элементами из твердого сплава в пазах по ее торцу. Другой конец трубы (верхний) соединен с молотом. Скорость бурения такими машинами в мерзлых грунтах достигает 0,2—0,3 м/мин.

Шлам из скважины удаляется через трубку, периодически вставляемую внутрь трубчатой штанги инструмента, посредством сжатого воздуха, подаваемого через кольцевой зазор между ними.

При расчете перфораторов и станков ударно-поворотного действия обычно определяют их мощность, усилие, действующее

на инструмент или забой, продолжительность цикла работы, скорость бурения и производительность за смену или месяц.

Усилие, действующее на поршень-ударник перфоратора во время его рабочего хода:

Pn = PиFP, (21.1)

где ри — среднее индикаторное давление сжатого воздуха в цилиндре; Fp — рабочая площадь поршня.

Это усилие должно быть достаточным для внедрения лезвия коронки с углом α (°) заострения и диаметром D (м) на глубину h (м) в грунт (породу) приведенной прочностью σπ (МПа):

Pn = K1DhσпK3 (tg a/2 + μι), (21.2)

где Κι — коэффициент, учитывающий форму режущей части коронки, и при долотчатой форме Κ1 = 2, при крестоеой и радиальной форме Κ1 = 4; σπ — для песчаника, мергеля, известняка принимают σπ = 51—62 МПа, крепкого песчаника, песчанистого сланца σπ = 62—86, для гранита, доломита, мрамора σπ = 86—112 МПа; К3 — коэффициент, учитывающий затупление лезвия коронки, К3 = 1,2—1,3; μ1 — коэффициент трения коронки о породу, при воздушно-водяной продувке забоя μ1 = 0,5, при воздушной продувке μ1 = 1.

Ускорение поршня массой mп при его рабочем ходе

ап = Рп/тп.

Продолжительность (с) рабочего хода поршня на пути S (м) в цилиндре

tρ =[2S/aп]1/2;.

Аналогичные зависимости будут иметь место и при обратном ходе поршня-ударника. При этом продолжительность цикла работы перфоратора

Т = tр + tв, (21.3)

где tв — продолжительность обратного хода поршня, с. Число ударов поршня в минуту

n = 60/T. (21.4)

Кинетическая энергия (Дж), развиваемая поршнем в конце его хода (работа удара):

Ap=PпS

Теоретическая мощность (кВт) перфоратора при рабочем ходе

Np=PпSn/(60*1000) (21 5)

Скорость бурения скважины существенно зависит от угла поворота штанги после каждого удара. Обычно за один ее оборот

по забою наносится 10—15 ударов или в среднем около 12 ударов. Учитывая это, теоретическая скорость (м/мин) бурения

v0 = 60n/(12T) = 5n/T. (21.6)

При сооружении скважин станками ударно-канатного бурения скорость проходки может быть найдена из условия, что работа А (Дж), затраченная при этом, будет пропорциональна объему VР разрушенного грунта (породы) в забое, т. е. для них справедливо равенство

тиgНиnи = КбFcквVб,

где mи — масса инструмента; Hи — высота его падения при бурении; hл„ — число ударов инструментом по забою в секунду; Кб — коэффициент пропорциональности; Fснв — площадь сечения скважины.

Отсюда скорость (м/с) проходки при ударно-канатном бурении

vб ==mиgHиnи/(КбFскв)·

Сменная производительность Псм (м/смену) бурения

Псм = 3600TсмvбКи,

где Тсм — продолжительность смены, ч; Ки — коэффициент использования буровой машины в течение смены, обычно Ки = == 0,4—0,5; υ6 в м/с.

21.3. МАШИНЫ ВРАЩАТЕЛЬНОГО БУРЕНИЯ

Впервые эти машины появились в начале 40-х годов. В настоящее время их широко применяют в строительстве, так как их производительность в 3—4 раза больше, чем у машин ударно-поворотного бурения.

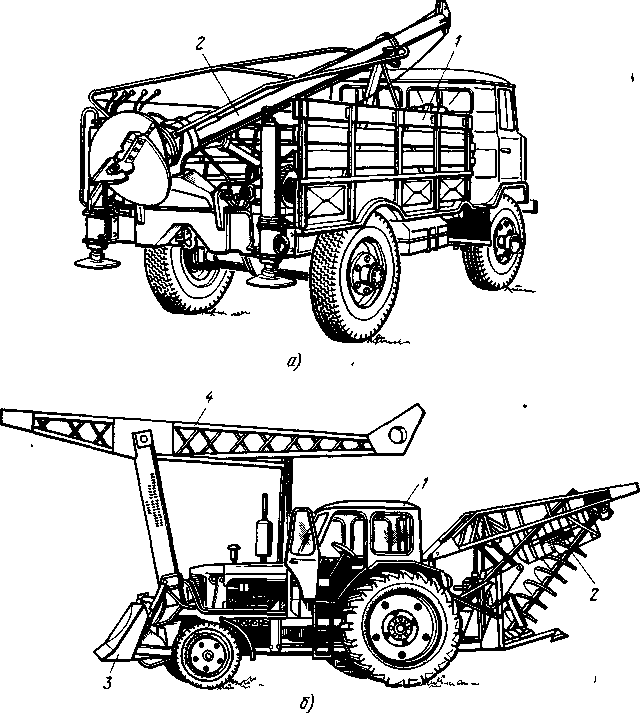

В связи с тем, что в строительстве часто бывает необходимо выполнять небольшие по объему и рассредоточенные на значи тельном расстоянии буровые работы рабочее оборудование 2 (рис. 21.4, а) базируют на шасси автомобилей 1 и тракторов 1 (рис. 21.4, б). На, некоторых машинах бурильное оборудование устанавливают на специальной раме 2, которая с рамой базовой машины 1 соединяется через опорно-поворотное устройство (рис. 21.5). Такое решение упрощает установку машины в нужное для бурения положение и облегчает освобождение инструмента от грунта после извлечения его из скважины.

Для снижения трудоемкости работ, выполняемых на объектах, некоторые буровые машины дополнительно оснащают бульдозерным 3 или крановым 4 оборудованием или тем и другим одновременно (см. рис. 21.4, б). Бурильное оборудование 3 (см. рис. 21.5) включает в себя: бурильный инструмент 10 со штангой 5, движение которых направляется мачтой 6; вращатель 9, осуществляющий вращение штанги с инструментом; подающий механизм 8,

Рис. 21.4. Машины вращательного бурения

сообщающий осевое нажатие штанги на забой; пускоподъемный механизм 4, перемещающий инструмент вдоль мачты при вспомогательных операциях. Приведение в движение элементов бурильного оборудования осуществляется с помощью как механического, так и гидравлического приводов.

Вращение штанге 5 (см. рис. 21.5, б) сообщается с помощью двух высокомоментных гидромоторов 14 через втулку 12 и две пары зубчатых колес.

Подача (нажатие) штанги на забой осуществляется посредством двух гидроцилиндров 15, штоки которых при выдвижении перемещают патрон 11 с зажатой в нем при бурении штангой 5. Верхний конец штанги закреплен в вертлюге 13, подвешенном к верхней части мачты на канате спускоподъемного механизма 4

Рис.

21.5.

Машина с поворотным

бурильным оборудованием

(а)

и

кинематическая

схема (6)

с крюковой обоймой 7. Нижний конец штанги соединен с буром (рис. 21.6). Бур бывает шнековый 2 (рис. 21.6, а, б) и лопастной 8 (рис. 21.6, в). Верхний конец бура имеет втулку 6 для присоединения его к штанге посредством пальца 5. Внизу бур заканчивается забурником 4, который создает ему направленное движение при работе. Забурник обычно снабжается резцами из твердого сплава для предохранения его от изнашивания. Лопасти 1 в нижней части бура также оснащаются резцами 3. Поскольку последние быстро изнашиваются, то для упрощения их замены присоединение их к лопастям обычно осуществляется с помощью шплинтов или винтов 7.

Скважины от шлама при применении шнековых буров очищаются непрерывно в процессе бурения. Шлам под действием разрыхленного грунта в забое самопроизвольно вытесняется вверх по лопастям. Только после заполнения лопастей по всей длине шнека инструмент извлекается из скважины и при быстром вращении очищается от шлама. При применении лопастного бура очистка скважины осуществляется подъемом бура после накопления на нем грунта на высоту 0,3—0,5 м.

На серийно выпускаемых промышленностью бурильных машинах буры можно устанавливать различного диаметра D. Обычно машины снабжены бурами диаметром 0,36; 0,5; 0,63 и 0,8 м.

Рассмотренные машины вращательного бурения применяют для изготовления вертикальных и наклонных к горизонту скважин под углом примерно до 100°.

При бурении горизонтальных скважин применяют специальные выпускаемые отечественной промышленностью установки. Они позволяют бурить скважины диаметром 325—1720 мм и длиной до 60 м. Такие скважины бывает необходимо отрывать при прокладке трубопроводов, подземных линий электропередач и при других работах, особенно при сооружении их под действующими шоссейными и железными дорогами.

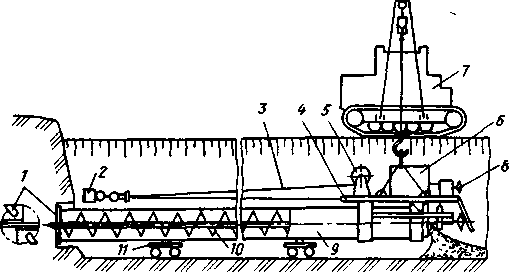

Установка для горизонтального бурения близка по конструкции к рассмотренному буровому оборудованию со шнековым инструментом, имеющим в головной части буровую головку, аналогичную головке, приведенной на рис. 21.6, а, б. Отличие состоит в том, что в установке (рис. 21.7) вслед за буровой головкой, имеющей рабочий диаметр несколько больше диаметра шнека 10, при проходке скважины продвигается обсадная труба 9, охватывающая шнек.

Рис. 21.6. Бур

При сооружении скважины около насыпи в грунте в зоне начала и конца скважины отрываются выемки, достаточные для размещения оборудования установки. На дно выемки на опорах

Рис. 21.7. Установка горизонтального бурения

катках 11 укладывается обсадная труба 9 с бурильным оборудованием 10 внутри. Снаружи, на обратном буровой головки конце, на трубе крепится привод 6 с рамой 4 для вращения инструмента 10 и подачи в сторону насыпи трубы 9. Вращение от привода передается инструменту через цепную передачу 8. Подача трубы вместе с буровой головкой 1 инструмента в сторону насыпи осуществляется лебедкой 5 того же привода 6 через полиспаст 3, неподвижные блоки которого закреплены на балке 2, вкопанной концами в боковые стенки выемки. Для предупреждения от поворота относительно продольной оси труба в районе привода поддерживается трубоукладчиком 7.

При расчете машин вращательного бурения определяют те же параметры, что и для машин ударно-поворотного бурения.

Необходимое осевое усилие (кН) инструмента диаметром шнека D (м) на забой для внедрения его на глубину hc (м) находят из зависимости

P0 = 0,25.103К3Dhc σп,

где кз = 1,5—1,7 — коэффициент, учитывающий затупление инструмента и имеющий большую величину при тупой его режущей кромке.

На практике осевое усилие, приходящееся на 1 м диаметра буровой головки, обычно находится в пределах 100—300 кН.

Момент (кН.м) вращения штанги, нужный для разрушения грунта в забое:

M1 = 62,5D2 О пhсzл (1 + μKB),

где zЛ — число режущих кромок лопастей; μ1 — коэффициент трения буровой головки о стенки скважины.

Толщина (м) стружки, срезаемой буровой головкой,

hc=vб/(60zлn) где vб — теоретическая скорость бурения, м/мин; η — частота вращения шнека, с-1.

Критическая частота вращения шнека (см-1) с углом β (°) подъема винтовой линии

![]()

где μ1 μ2 — коэффициенты трения породы соответственно о сталь и породу.

Производительность (м3/мин) шнека с шагом винта hB (м)

Π = 15π (D2 — d2) КhВ ψ (η — n0.),

где d — диаметр трубы шнека, м; К — коэффициент, характеризующий просыпание породы в зазор между шнеком и стенками скважины; ψ — коэффициент, характеризующий заполнение объема шнека.

Момент (кН-м), необходимый для подъема породы шнеком на высоту H (м):

M2 = 0,125пК1D (D2 - d2) HψpKp-1g(tg β + μ2),

где К1 — коэффициент, учитывающий трение шнека о стенки скважины, Κι — 1,5—2; ρ — плотность грунта. Мощность (кВт) двигателя вращателя шнека

Νд = 2π (M1 + M2) ηη-1.