- •Глава 1. Земляные работы и сооружения

- •Глава 2. Общие сведения о машинах и

- •Глава 3. Взаимодействие рабочих органов машин с грунтом

- •Глава 4. Привод машин для земляных работ

- •Глава 5. Ходовое оборудование машин для земляных работ

- •Глава 6. Нагруженность машин для земляных работ

- •Глава 7. Производительность машин для земляных работ

- •Глава 8. Общие сведения

- •Глава 9. Гидравлические одноковшовые экскаваторы

- •Глава 10. Канатные одноковшовые экскаваторы

- •11.8. Статический расчет

- •Глава 12. Общие сведения

- •Глава 13. Траншейные экскаваторы

- •Глава 14. Роторные экскаваторы поперечного копания

- •Глава 15. Цепные экскаваторы поперечного копания

- •Глава 16. Общие сведения о землеройно-транспортных машинах

- •Глава 17. Бульдозеры, рыхлители, корчеватели и кусторезы

- •Глава 18. Скреперы

- •Глава 19. Автогрейдеры

- •Глава 20. Машины и оборудование для уплотнения грунтов

- •Глава 21. Буровые машины и оборудование 21.1. Назначение и классификация

- •Глава 22. Оборудование гидромеханизации земляных работ

Глава 6. Нагруженность машин для земляных работ

6.1. ОБЩАЯ ХАРАКТЕРИСТИКА НАГРУЗОК

В общем случае внешние нагрузки, воздействующие на машину, можно разделить на постоянные, не изменяющиеся во времени, и переменные, являющиеся функцией времени. К постоянным относят обычно нагрузки от веса элементов конструкции. Все другие виды нагрузок в машинах для земляных работ, как правило, являются переменными.

По характеру воздействия внешние нагрузки, испытываемые элементами конструкции машин, могут быть разделены на статические и динамические. К статическим нагрузкам относят постоянные или медленно изменяющиеся нагрузки, воздействующие на элементы конструкции плавно и не вызывающие в них сколько-нибудь существенных дополнительных напряжений вследствие колебаний. К динамическим нагрузкам относят такие переменные нагрузки, которые вызывают колебания элементов конструкций и дополнительные в них напряжения.

В большинстве своем основные нагрузки для элементов конструкции этих машин, предопределяющие их работоспособность и долговечность, в процессе эксплуатации это переменные динамические нагрузки, являющиеся обычно весьма сложными и, как правило, в общем виде случайными функциями времени.

На рис. 6.1—6.6 приведен ряд кривых, характеризующих изменение во времени давления и нагрузки на рабочих органах и в элементах конструкции в процессе эксплуатации основных видов машин для земляных работ. Анализ режимов нагружения машин, в первую очередь, обычно связывают с решением задач, возникающих при обеспечении прочности и надежности их эле-

Рис. 6.1. Изменение давления ρ в гидроцилиндрах привода рабочего оборудования обратной лопаты с ковшом 1 м3 при разработке легких грунтов II категории:

pc. ш, Рр.ш, Pк·ш· Pc. п· Pp.П ·Рκ·П— Давление в штоковых (ш) и поршневых (п) полостях гидроцилиндров стрелы (с), рукояти (р) и ковша (к)

ментов конструкции. Однако учет режимов нагружения при создании этих машин очень важен также при выборе и обосновании их привода, обеспечении требуемых эргономических показателей для работы операторов, решении задач по их автоматизации. Опыт создания и обеспечения высоких качественных показателей этих машин показывает, что при их создании приходится особое внимание уделять решению вопросов, связанных с их динамической нагруженностью и выявлением путей ее уменьшения.

6.2. ДИНАМИЧЕСКИЕ НАГРУЗКИ

Динамические усилия, возникающие в машинах, являются результатом совместного воздействия динамики внешней нагрузки, динамики элементов конструкции и динамики материалов. Под динамикой внешней нагрузки в машинах понимается закон изменения внешних усилий во времени, воздействующих на элементы конструкции машины, от взаимодействия их рабочих органов с грунтом и движителей с дорогой, а также от привода и ветра.

Под динамикой элементов конструкции понимается разница в восприятии ими статических и динамических внешних нагрузок, обусловленная их упругостью, инерционностью и демпфирующей способностью. Принципиальное отличие в восприятии элементами конструкции машин статических и динамических внешних нагрузок заключается в том, что при динамических нагрузках возникают упругие колебания элементов конструкции, в результате которых действительные усилия или напряжения в них будут отличаться от усилий или напряжений, вызванных статическим приложением той же нагрузки. Отношение действительных уси-

Рис. 6.2. Изменение усилий подъема SП, напора SH и напряжений σρ изгиба в рукояти в канатных карьерных экскаваторах

при работе в тяжелых скальных грунтах:

α — копание экскаватором с ковшом вместимостью 8 м3, б — выравнивание порогов экскаватором с ковшом вместимостью 4 м3

Рис.

6.3.

Изменение нагрузок на

рабочем

органе, в

элементах

привода и

конструкций

роторных экскаваторов:

а

—

для

роторного поворотного эскаватора

ЭРГ-400 при работе в грунте категории

III,

б

—

для той же машины

при разработке углей, в,

г —

для

роторного траншейного

экскаватора ЭР-7А при разработке грунтов

категории III

и

упоре в препятствие, 1

— напряжение

у пяты стрелы от изгиба в плоскости

поворота,

2 —

нагрузки

в канате подвески стрелы, 3

— крутящий

момент на валу привода ротора, ΣРρ,

ΣРΉ,

ΣРб

—

суммарная

касательная, нормальная

ι

боковая

составляющие усилия копания, аIII—

угловой

шаг ковшей, Т

— период

основных колебаний

нагрузки, M

дmax

и

М

max

— максимальные

динамический

момент и момент, передаваемый

предохранительной

муфтой

Рис. 6.4. Изменение

нагрузок на рабочем органе:

о

— для бульдозера при работе в средних

грунтах; б — для рыхлителя на тракторе

Т-130 при разработке

мерзлых грунтов

Рис.6.5. Изменение ускорений передней секции самоходного скрепера с ковшом вместимостью 25 м3 (х1) и корпyca подрессорен (х2) ной кабины (х2) при движении по дороге с микропрофилем q (t) со средней квадратической неровностью σq = 5 см при скорости 36 км/ч

Рис. 6.6. Изменение ветровой нагрузки при средней скорости ветров:

α — u = 21 м/с, б — о = 19 м/о

лий или напряжений к статическим принято называть коэффициентом динамичности конструкции.

Под динамикой материала понимается разница в механических характеристиках, отличающих поведение одного и того же материала при статических и динамических напряжениях.

При анализе динамических нагрузок в машинах целесообразно рассмотреть, в основном, динамику их внешних нагрузок и элементов конструкции, которые в ряде случаев взаимосвязаны и взаимно влияют. Что касается динамики конструкционных материалов, то она не является специфической для этих машин, так как при изготовлении их применяются обычные для машин конструкционные материалы, динамические свойства которых можно найти в справочной литературе.

Следовательно, при решении задач динамики машин для земляных работ необходимо проанализировать их конструкции как упругие динамические системы, находящиеся под воздействием внешних нагрузок, которые изменяются во времени.

Первые исследования по динамике машин для земляных работ с учетом колебания их конструкций были проведены в 1948— 1950 гг. в МИСИ и ВНИИСтройдормаше [7]. В дальнейшем работы в этом направлении получили широкое развитие и были обобщены в ряде основополагающих монографий [7—11, 13, 22, 33, 35], результаты которых в основном были учтены при изложении в данной главе.

6.2.1. Характер изменения внешних нагрузок

Характер изменения во времени внешних нагрузок в этих машинах в первую очередь определяется взаимодействием их рабочих органов и движителей с грунтом или дорогой, а также характеристиками применяемых привода и систем управления рабочих органов и движителей.

Наибольшие динамические нагрузки в элементах конструкции машин могут возникать, как правило, в процессе разгонов и торможений рабочих органов и движителей, возможного стопорения их при упоре в непреодолимые препятствия, а также возникновения колебаний резонансного характера, когда частоты колебаний внешних нагрузок могут совпадать или быть близкими к частотам собственных колебаний элементов конструкции.

Так как основные вопросы взаимодействия рабочих органов машин с грунтом, механические характеристики привода и сопротивления на движителях рассмотрены в гл. 3, 4 и 5, здесь будут рассмотрены дополнительно специфические вопросы, характеристики внешних нагрузок, позволяющие анализировать колебания и оценивать динамическую нагруженность элементов конструкций в указанных режимах.

Приближенный характер изменения внешних нагрузок при разгоне, торможении и стопорении рабочих органов и движителей. Для оценки динамических нагрузок, появляющихся в механизмах привода и элементах конструкции при разгоне, торможении и стопорении рабочих органов и движителей, ввиду их сравнительной непродолжительности, как показывает анализ и эксперимент в большинстве случаев, возможно пренебречь сложным изменением внешних нагрузок и представить их осредненными значениями.

На рис. 6.7 показаны основные характерные случаи приближенного изменения внешних нагрузок M = f (tρ (T)), встречающихся во время разгона tρ и торможения tT механизмов привода в машинах для земляных работ. Кривые M = f (tp (т)) (рис. 6.7, а) в наибольшей степени могут отвечать изменению движущей или тормозной нагрузке, обеспечиваемой приводами при различных системах их управления и M >> Мс, что наиболее близко соответствует, например, работе механизма привода поворота экскаватора с оптимальной характеристикой. За время плавного нарастания от 0 до t0 движущая или тормозная нагрузка в зависимости от системы управления двигателями, муфтами и тормозами привода может изменяться от 0 до Мтax по законам /—IV:

MI = Mmax t/t0; MI I = Mmaxsinp/2 t/t0;

MIII =Mmax /2 (l-cos π t/t0); MIV = Mmax(l-e-Rt). (6.1)

Изменение внешней нагрузки со стороны привода при t > t0 < < tp (T) в виде M = Mmax = const, дающее минимальное время

Рис. 6.7. Характерные случаи приближенного изменения внешних нагрузок при разгоне и торможении механизмов привода:

M — движущая или тормозная нагрузка; Mс — внешнее сопротивление

разгона или торможения, наилучшим образом обеспечивается фрикционными муфтами и тормозами, гидроприводом и электроприводом по системе Г—Д с ЭМУ или с МУ. Изменение движущей или тормозной нагрузки при ί > t0 по кривой V в наибольшей степени соответствует электроприводу по системе ТГ—Д.

На рис. 6.7, б показан наиболее характерный случай изменения во времени движущей или тормозной нагрузки и внешних сопротивлений, который имеет место тогда, когда время разгона или торможения мало и избыточная движущая или тормозная нагрузка может быть описана полуволной синусоиды.

На рис. 6.7, в показаны случаи наиболее характерного изменения движущей или тормозной нагрузки, когда избыточная нагрузка невелика в сравнении с внешними сопротивлениями. При этом кривая / может обеспечиваться механизмами с приводами от фрикционных муфт и тормозов, гидроприводом и электроприводом постоянного тока. Ступенчатая кривая // имеет место для механизмов с приводом от асинхронных электродвигателей переменного тока.

Для оценки влияния внешних нагрузок от привода на динамические нагрузки, возникающие при стопорении рабочего органа или движителей, можно воспользоваться характеристиками (рис. 6.8), приближенно описывающими изменение избыточной движущей нагрузки М = f (tCT) от основных типов приводов при стопорении. Прямая 3 (Mmax = const) наиболее характерна приводам механизмов от фрикционных муфт, когда они проскальзывают при перегрузках, и механизмам с гидроприводом с насосами постоянной подачи. Характеристика 5 [полуволна синусоиды М = Mmax sin (π t/tCT) ] достаточно отражает изменение движущей нагрузки при стопорении дизеля; характеристика 4 [чет-

верти волны синусоиды M = Mmax sin (π t/2tст) ] — изменение движущей нагрузки при стопорении электродвигателей; характеристике 1 — работа привода от дизеля с гидротрансформатором. При стопорении приводов от регулируемых гидромоторов или с насосами переменной подачи движущее усилие может быть описано ломаной характеристикой ОАВ, обозначенной цифрой 2.

Нагрузки периодического характера. Внешние нагрузки периодического характера в машинах для земляных работ могут иметь место как при взаимодействии рабочих органов и движителей с грунтом, так и передаваться от элементов привода. В процессе образования стружки при резании грунтов в результате происходящих сколов имеет место колебание сил резания (см. рис. 3.6). В общем случае эти колебания чаще всего носят случайный характер. Однако в процессе резания достаточно однородных грунтов при постоянной толщине стружки и скоростях резания эти колебания имеют характер, близкий к периодическому с определенной средней частотой и амплитудой. При этом частота колебания сил резания будет определяться, в основном, толщиной стружки и скоростью резания, а амплитуда для конкретного рабочего органа — прочностью грунтов. При разработке легких грунтов амплитуды колебаний сил резания, как правило, несущественны; при разработке же тяжелых каменистых пород и мерзлых грунтов (см. рис. 6.4, б) они могут достигать значительной величины и даже приближаться к среднему значению усилий резания. Поэтому, например, для рыхлителей мерзлых грунтов и твердых пород, бурильных машин вращательного действия эти колебания сил резания могут приводить к значительным дополнительным колебаниям их элементов конструкции и напряжениям.

Рис. 6.8. Характерные случаи приближенного изменения внешней нагрузки от привода в процессе стопорения механизмов

Значительные колебания сил сопротивления грунтов копанию периодического характера имеют место в землеройных машинах непрерывного действия, особенно в экскаваторах непрерывного действия. Эти колебания, в первую очередь, связаны с периодичностью входа и выхода ковшей из забоя (см. рис. 6.3). Приближенный характер изменения крутящего момента M и силы P на валу привода ротора показан на рис. 6.9, где аш — угловой шаг расстановки ковшей на роторе и период T изменения нагрузки, связанной с периодичностью входа и выхода ковшей из · забоя. Штриховой линией на этом рисунке показано изменение нагрузки с учетом скола грунта при выходе ковша из забоя. Время t2 обычно колеблется

Рис. 6.9. Приближенный характер периодического изменения внешних нагрузок на валу ротора

в пределах t2 = (0,1— 0,4) Т. Величина периода T (с), соответствующая времени поворота ковша на угловой шаг аш, определяется как

T = 60/nz (6.2)

где n — частота вращения ротора, мин-1; z — число ковшей на роторе.

Коэффициент динамичности внешней нагрузки

KДВ=2Мmах /(Mmax +Mmin )=2Pmах /(Pmax +Pmin ) (6.3).

Значения его колеблются в пределах от 1,1—1,2 при разработке легких грунтов до 1,5—1,9 при разработке тяжелых пород, мерзлых грунтов и углей.

Уменьшить Кдв при разработке тяжелых пород и мерзлых грунтов можно путем увеличения числа ковшей на роторе, установки дополнительных режущих периметров между ковшами и изменения формы зубьев и режущих периметров. Внешние нагрузки M и P, показанные на рис. 6.9 сплошными линиями, для расчета динамических нагрузок элементов конструкции могут быть разложены в ряд Фурье в виде

![]() (6.4)

(6.4)

где θ = 2π/Τ = πzn/30 — круговая частота периодического изменения внешней нагрузки.

Аналогично выводится зависимость и для P. При изменении нагрузок по штриховой кривой амплитуда гармонических составляющих в формуле (6.4) будет определяться выражением

![]()

(6.5)

где а =θt2.

Число членов ряда, обеспечивающих приемлемую точность аппроксимации внешней нагрузки на роторном колесе, обычно не превышает R = 3—4.

При анализе характера внешних нагрузок на роторном колесе, фрезе или других подобных рабочих органах непрерывного действия следует также иметь в виду, что периодическое изменение сопротивлений грунта копанию и соответственно нагрузок на оси ротора, фрезы и т. п. может происходить также вследствие эксцентричного расположения режущих периметров ковшей или зубьев фрез и торцового биения всего ротора или фрезы из-за неточности их изготовления и монтажа, а также неравномерности изнашивания режущих кромок. Такие колебания внешних нагрузок чаще всего происходят с периодами, равными времени оборота рабочего органа T0 = 60/n и 0,5T0.

При использовании в машинах для земляных работ рабочих органов вибрационного, виброударного и ударного действия как для разработки, так и уплотнения грунтов значение и характер периодических нагрузок, воздействующих на машину, определяются параметрами вибровозбудителей или устанавливаемых механизмов ударного действия.

Кроме указанных внешних нагрузок периодического характера при работе машин возникают также дополнительные нагрузки на элементы конструкции вибрационного характера, связанные с работой двигателей внутреннего сгорания, электро- и гидродвигателей, зубчатых и цепных передач и. других элементов привода, которые не оказывают, как правило, сколько-нибудь существенного влияния на долговечность других элементов конструкций машин, но могут приводить к недопустимым вибрациям и шуму на рабочем месте оператора и недопустимому шуму машины на строительной площадке. Поэтому анализ основных источников вибраций и шума и выявление способов их уменьшения также представляют одну из важнейших задач динамики машин.

Внешние нагрузки на движителях машин. Внешние нагрузки в машине, возникающие при взаимодействии гусеничных движителей с грунтом, вследствие сравнительно малых скоростей движения при нормальной работе обычно изменяются достаточно плавно. При передвижении гусеничных машин проявляется периодический характер изменения внешних сопротивлений, связанный с временем перекатывания машины на длину одного гусеничного звена. Период изменения сопротивлений перекатыванию определяется зависимостью

To = l/ν, (6.6)

где l — длина гусеничного звена; ν — скорость машины.

Значения T0 для легких гусеничных машин колеблются в пределах 0,2—1,0 с, для тяжелых экскаваторов в пределах 3—10 с. Амплитуда колебания сопротивлений увеличивается при передвижении по легким сыпучим грунтам, имеющим большую про-

садку. Вследствие достаточно низкой частоты колебаний этих нагрузок сколько-нибудь существенного дополнительного динамического воздействия на механизмы привода передвижения они, как правило, не вызывают.

Наибольший интерес с точки зрения динамического воздействия внешних нагрузок со стороны движителей на конструкции машин и их операторов представляет рассмотрение процесса передвижения землеройно-транспортных машин на пневмоколес-ном ходу в транспортных режимах. Вследствие кинематического воздействия от неровностей микропрофиля дороги q (t) на колеса (см. рис. 6.5) возникают колебания машин и динамические нагрузки на ее элементы. Эти колебания передаются на оператора, снижают его работоспособность и приводят к уменьшению скорости движения и производительности машин.

Наиболее распространенным методом расчета колебаний машин от взаимодействия ее колес с дорогой является метод статической динамики. При его применении микропрофиль дороги рассматривается как реализация некоторого стационарного случайного процесса с характеристиками:

дисперсия Dq или среднее квадратическое отклонение σq высоты микропрофиля:

вид нормированной автокорреляционной функции ρq (/) или соответствующее ее преобразование, определяемое функцией спектральной плотности Sq (ω).

Анализ микропрофилей дорог различных типов показывает, что их средняя квадратическая высота σq неровности изменяется от 0,8—1,2 до 9—12 см при переходе от улучшенных автомобильных дорог с твердым покрытием к условиям тяжелых разбитых проселочных дорог.

Для временных скреперных, периодически улучшаемых грейдером грунтовых дорог σq = 4—5 см.

Автокорреляционная функция обычно достаточно хорошо аппроксимируется в виде [24]

ρq (l) = а1e-a1|l| + а2е-a2|l| cos β'l. (6.7)

Соответствующая ей функция спектральной плотности

(6·8)

(6·8)

где ν — скорость движения; α1 — показатель экспоненты, изменяется в широких пределах 0,08—0.4, а для скреперных дорог — в пределах 0,12—0,16; l — длина отрезка обследованной дороги, м.

Если учесть, что периодическая составляющая в большинстве случаев может отсутствовать, то можно принять a1 = 1 и а2 = О и зависимости (6.7) и (6.8) примут простой вид.

6.2.2. Определение общих параметров упругих динамических систем

Для составления расчетных схем машин для земляных работ и их узлов как упругих динамических систем необходимо определять жесткость (или податливость) основных упругих элементов, сосредоточенные или распределенные массы основных механизмов привода и элементов конструкции, их моменты инерции и приведенные значения, а также демпфирующую способность отдельных элементов системы. Для учета влияния зазоров в механизмах необходимо также определять их приведенные значения.

При составлении расчетных схем их основные параметры могут быть выражены как в линейных единицах измерения (масса, линейная жесткость, сила), так и в круговых единицах (момент инерции, круговая жесткость, крутящий момент).

Массы и моменты инерции. Массы и моменты инерции отдельных деталей и узлов машин определяют по общепринятому закону механики. Однако очень часто для их расчетов можно воспользоваться простыми приближенными зависимостями.

Например, момент инерции вращающихся деталей относительно оси вращения можно определить, обозначив их массу через т и наружный диаметр через D как

J = mD2/R, (6.9)

где значения коэффициента R составляют:

для сплошных валов или осей 8

для блоков, звездочек, зубчатых и червячных колес, шкивов ленточных муфт

и тормозов 7

для дисковых, зубчатых, кулачковых и упруго-втулочных муфт 9

для барабанов 6

Момент инерции стрел, рукоятей, консолей относительно оси вращения поворотной платформы в экскаваторах, при незначительном изменении их массы по длине, может определятся как

J ~ m (R2 + Rr + r2)/3, (6.10)

где т — масса стрелы или рукояти; r, R — расстояния от оси вращения до концов стрелы, рукояти или консоли.

Суммарные приведенные значения масс и моментов инерции механизмов привода с жесткой кинематической связью, движущиеся с различными скоростями, определятся как

m=m1/i12+m2/i22+m3/i32...;

J = J1/i12 +J2/i22 +J3/i32 + ..., (6.11)

где m1 m2, m3, ..., J1 ,J2, J3,... — приводимые массы и моменты инерции; il i2, i3, ... — отношения скорости оси или точки приведения к скоростям приводимых масс или моментов инерции.

В кинематических цепях и конструкциях машин, когда удобнее рассчитывать отдельно массы поступательно движущихся элементов и моменты инерции вращающихся элементов, приведенные значения масс и моментов инерции определятся как

(6.12)

где R — расстояние от оси приведения до точки приведения масс. Жесткости. Основными податливыми элементами, жесткость которых приходится учитывать в первую очередь при динамических расчетах машин, являются канаты, валы и соединительные упругие муфты механизмов привода, рабочие жидкости в системах гидроцилиндров, элементы конструкции рабочего оборудования, наиболее податливые элементы несущих конструкций (двуногих стоек, пилонов, надстроек и т. п.), пневмоколеса и упругие подвески в ходовом оборудовании, грунт при взаимодействии его с рабочими органами и движителями. Крутильную жесткость валов привода переменного сечения, имеющего шлицы и шпонки, с достаточной точностью можно определять по участкам

су = 3,14Gd4/(32lR1), (6.13)

где G — модуль упругости материала вала при сдвиге; d, l — диаметр и длина участка вала; R1 — коэффициент, учитывающий ослабление вала.

Для сплошного вала R1 = 1, для полого цилиндрического участка при внутреннем диаметре d1 коэффициент R1 = 1/(1 —

d1/d)4, для участка со шпоночными канавками R1 = 1/(1 —

2nh/d), где n и h — число и высота паза. Для участков со шли цами значение d принимается по внутреннему диаметру шлицев при r1 = 1.

Общая крутильная жесткость вала по всей длине

c=1/(1/Cy1+1/Cy2+1/Cy3 +...),

(6.14)

где cy1, су2, сy2, ... —жесткость отдельных участков.

При расчете крутильной податливости валов, имеющих большие прогибы (например, для последних валов привода поворота экскаваторов), целесообразно вводить в расчет его приведенную крутильную жесткость, учитывающую податливость от прогиба:

сПР=1/(1/c+1/cи.кр), (6.15)

где с — крутильная жесткость вала; си.кр — приведенная к кручению изгибная жесткость вала, определяемая через изгибную жесткость вала сИ и его радиус r: сИ. кр = сиr2.

С учетом дополнительной податливости опор сKP, например для последних валов механизмов привода поворота экскаваторов, может составлять скр ~ (0,5—0,8) с.

Жесткости различных соединительных муфт в приводах определяются обычно по их характеристикам на основе экспериментальных данных.

Линейная жесткость канатов

сл = ЕкРк/1к, (6.16)

где FK и fш — площадь сечения всех проволок каната и его деформируемая длина; ЕK— модуль упругости каната, определяется экспериментально с достаточной точностью.

При отсутствии экспериментальных данных для стальных канатов, применяемых в машинах для земляных работ, можно принимать: для канатов открытой конструкции EK = 1,15*105 МПа и для канатов закрытой конструкции EK == 1,35· 105 МПа.

Линейная жесткость канатных подвесок стрел, пилонов, противовесов, состоящих из полиспастов и дополнительных оттяжек, определится как жесткость двух последовательных пружин:

СПЛ = CПC0/(CП + С0), (6.17)

где сп, с0 — линейная жесткость полиспаста и оттяжек.

Линейная жесткость подвески ковша драглайна при колебаниях его как маятника при повороте [8]

ск.л = G/l, (6.18)

где С — сила тяжести ковша; l — длина маятника подвески ковша.

При ковше, растянутом канатами подъема и тяги, в процессе поворота l == h/cos β, где h — расстояние от оси стрелы до центра тяжести ковша, а β — угол наклона стрелы к горизонту.

При расчете жесткости гидропривода рабочего оборудования этих машин следует иметь в виду, что основными элементами, обладающими наибольшей податливостью, является рабочая жидкость в гидроцилиндрах. Модуль упругости рабочей жидкости, применяемой в гидроприводах, зависит от количества растворенного в ней воздуха, системы гидропривода и давления и лежит в пределах 1400—2000 МПа. Кроме того, необходимо учитывать также деформацию трубопроводов и находящейся в них жидкости, что будет несколько уменьшать расчетный модуль упругости.

Расчеты жесткости элементов металлоконструкций рабочего оборудования и несущих элементов конструкций ведутся как для балок, ферм, рам на основе известных методов сопротивления материалов и строительной механики или определяются экспериментально. Линейная жесткость шин пневмоколесных машин в вертикальной плоскости в определенном диапазоне нагрузок может быть вычислена в первом приближении как для модели упругого звена через статический прогиб fш шины под номинальной на-

Л

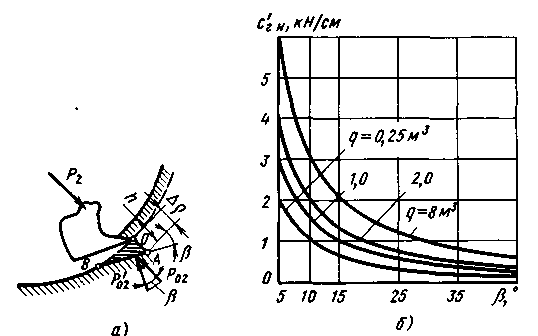

Рис. 6 10. Схема внедрения ковша под действием напорного усилия Р2 (а) и график (б) изменения жесткости условного грунта (п = 1) для ковшей вместимостью q = 0,25-8 м3

грузкой Q, т. е. с = Q/fш· Если прогиб шин fш не известен из паспортных данных, то его можно в первом приближении определить как

fnj = Q/(π pш (2RD)-2), (6.19)

где Q — номинальная нагрузка на шину, Н; рш — давление в шине, МПа; R, D — радиус кривизны протектора и наружный диаметр шины, м.

При необходимости расчета боковых колебаний машин на пневмоколесном ходу и определения устойчивости их движения приходится рассматривать возможность «бокового увода» колес и анализировать в связи с этим боковую податливость шины [22]. При колебательных взаимодействиях рабочих органов и движителей с грунтом в ряде случаев в расчетах необходимо учитывать также упругие и демпфирующие свойства грунтов; могут быть использованы различные реологические модели грунта, учитывающие его упругие, вязкие и пластические свойства.

Учитывая упругие свойства, необходимо определять жесткость грунта. Вязкопластические свойства могут быть учтены коэффициентами демпфирования, которые, как правило, определяются на основе экспериментов.

Оценивая жесткость грунта в процессе взаимодействия рабочих органов с грунтом, можно в случае их стопорения воспользоваться в первом приближении следующими моделями.

На рис. 6.10, а показана примерная схема деформации грунта под действием на рабочий орган напорного усилия P2 при заглублении ковша. Сопротивление (Н) грунта вдавливанию режущей кромки

P02 = 100FR cos β, (6.20)

где F — площадь смятия грунта, см2; для режущей кромки без зубьев F = АВb и для режущих кромок с зубьями F = АВп1а (b, а — ширина режущей кромки соответственно ковша и зуба, см; n1 — число зубьев); β — задний угол резания, °; R — предельная несущая способность грунта, МПа, выражена через число η ударов ударника ДорНИИ, R ~ 0,07n.

Выразив А В через приращение Δρ толщины стружки и подставив в выражение (6.20), имеем

P02 = сг. е Δρ, (6.21)

где сг. н— жесткость грунта в направлении напорного усилия, Н/см, сг. н = l00Rn1a ctg β для режущих кромок с зубьями и сг.H = 100Rb ctg β для режущих кромок без зубьев.

На рис. 6.10, б в качестве примера приведены графики, характеризующие изменение жесткости с'г.н условного грунта (п = 1) при действии напорного усилия для ковшей одноковшовых экскаваторов, имеющих четыре зуба, шириной просвета между зубьями равной 2,5α. Реальное значение жесткости для различных грунтов будет сг.н = с'г нп.

В процессе внедрения ковша (см. рис. 6.10, а) с увеличением Δρ и соответственно толщины h (см) стружки пропорционально растет и касательное к траектории сопротивление грунта копанию (Н):

Р01 = l00R1bh, (6.22)

где R1 — коэффициент сопротивления грунта копанию, МПа.

Для такого момента можно считать, что жесткость (Н/см) грунта в направлении P01 определится как сг. р = l00R1b.

Для оценки возможного мгновенного увеличения усилий копания, возникающих при встрече в грунте твердых препятствий в виде камней и т. п., рассмотрим изменение касательного сопротивления копанию на примере рис. 6.11.

В зависимости от точки приложения нагрузки от режущей кромки ковша или зуба (рис. 6.11, а) и размера камня последний может выдавливаться из грунта по траекториям, близким к траектории /, или двигаться вместе с ковшом по траекториям //—///. Очевидно, наибольшие нагрузки будут иметь место, если камень не выдавливается при встрече с ковшом. Тогда будут возникать наибольшие дополнительные сопротивления (кН), которые могут оцениваться как [8]

ΔP01 = 0,014nD (D — h) + 0,105D2n, (6.23)

где D и h в см.

Из рис. 6.11, б видно, что вместимость ковша мало влияет на ΔP01, которое в основном зависит от второго члена в формуле (6.23), определяемого сопротивлением грунта смятию. Следует отметить, что оценка жесткости грунтов при нормальной работе рабочих органов машин как при разработке грунтов,

Рис. 6 11. Схема взаимодействия рабочего органа с твердыми каменистыми включениями (а) и график изменения дополнительного сопротивления ΔP01 копанию в грунтах категории II (б) для ковшей:

1 — q = 0,25 м3. 2— Q = 2 м3

так и их уплотнении представляется весьма сложной и мало изученной проблемой.

Линейную жесткость отдельных элементов машин к круговой или круговую жесткость к линейной можно приводить, используя зависимость

с = CЛR2, (6.24)

где с — круговая жесткость; сл — линейная жесткость; R — расстояние от оси приведения до точки приведения.

Например, при приведении линейной жесткости каната к круговой жесткости относительно оси барабана, на который он наматывается, или, наоборот, круговой жесткости вала барабана к линейной жесткости по оси каната R = Rб (Rб — условный радиус барабана по центру каната). Круговые или линейные жесткости любого элемента кинематической цепи, приведенные к оси одного из валов механизма или к иной выбранной точке приведения, определяются идентично приведенным моментам инерции или массам как

с = сi /i2i (6.25)

где Cj — приводимые жесткости; i — отношение скорости оси или точки приведения к скоростям элементов, жесткости которых приводятся.

Приведенные жесткости последовательно расположенных элементов суммируют как

![]() ,(6.26)

,(6.26)

где c1 с2 ..., сn — жесткости последовательно расположенных элементов.

Приведенные зазсфы. При расчете динамических нагрузок при разгонах и реверсированиях механизмов привода и рабочего оборудования в ряде случаев бывает необходимо оценить влияние зазоров в кинематических парах.

Суммарные приведенные круговые зазоры, выраженные в радианах, могут быть определены как

δ = Δ1i1/R1 + Δ2i2/R2+...+Δnin/Rn , (6.27)

где Δ1 Δ2, ..., Δn — линейные зазоры в кинематических парах, мм; r1 R2, .... Rn — расстояния от осей вращения до мест расположения соответствующих зазоров; i1 i2, ..., in — отношения скоростей оси приведения к скоростям осей вращения соответствующих кинематических пар.

Демпфирующие сопротивления. Демпфирующие сопротивления, приводящие к затуханию возникающих колебаний в машинах и снижению динамических нагрузок их элементов конструкции, зависят от потери энергии на внутреннее и внешнее трение в элементах машины как динамической системы.

Динамические нагрузки в машинах для земляных работ на основе опыта исследований в большинстве случаев могут рассматриваться как для систем с относительно небольшим трением. В этом случае независимо от характера сил трения возможен приближенный учет их демпфирующих свойств. В основу этого метода положен синусоидальный закон движения элементов динамической системы и действительное трение заменено эквивалентным, приведенным к синусоидальному закону движения. Благодаря такому приему дифференциальные уравнения колебаний системы линеаризуются и получаются в обычной форме, где демпфирующие сопротивления учитываются эквивалентным коэффициентом ν демпфирования, пропорциональным скоростям перемещения масс или деформаций и нагрузок в упругих элементах. Значение ν может быть выражено через безразмерный коэффициент — декремент затухания колебаний, который для одномас-совой системы определяется как

ν = δρm/π, (6.28)

где δ — декремент затухания колебаний; ρ — круговая частота собственных колебаний системы, Гц; т — колеблющаяся масса.

Для крутильной системы вместо m подставляется момент J инерции вращающейся массы.

Выявление и обобщение законов изменения демпфирующих сопротивлений, определяющих затухание колебаний в основных Узлах машин, так же как и в других машинах, представляет значительные трудности и требует постановки специальных исследований. Наиболее надежные результаты здесь могут быть получены путем экспериментов, когда определяются декременты за-

Рис. 6.12. Изменение напряжения в раскосе стрелы роторного экскаватора при ее резонансном крутильном раскачивании и последующем затухании собственных колебаний

тухания собственных колебаний конструкций, предварительно подвергнутых деформации или специальному раскачиванию. По уменьшению амплитуд затухающих колебаний определяются средние значения δ.

На рис. 6.12 в качестве примера показана экспериментальная кривая напряжений в раскосе роторной стрелы при ее резонансном крутильном раскачивании с последующим затуханием собственных колебаний. Ориентировочные значения декрементов δ затухания колебаний в пределах упругих деформаций для некоторых узлов и элементов конструкций этих машин приведены ниже.

Отдельные детали при растяжении (сжатии) и изгибе 0,015—0,025

Валы механизмов привода рабочих органов и движителей при кру чении 0,04—0,06

Механизмы привода рабочего оборудования, движителей и т. п.

без учета взаимодействия их с грунтом 0,1—0,18

Элементы металлоконструкций — рабочее оборудование (стрелы, рукояти экскаваторов), консоли, надстройки, рамы при изгибных

и крутильных формах их собственных колебаний 0,05—0,08

Рабочее оборудование и консоли противовесов экскаваторов на подвесках по низшим формам колебаний без взаимодействия с грун том 0,1—0,15

Рабочее оборудование экскаваторов в плоскости поворота по низшей форме колебаний при заторможенном механизме поворота . . 0,25—0,4 Рабочее оборудование экскаваторов при вращении поворотной платформы, когда скорость колебаний меньше скорости поворота 0,05—0,08 Рабочие органы при низших формах колебаний от взаимодействия

их с грунтом 0,02—0,15

Пневмоколеса движителей, колеблющиеся на жестком основании 0,025—0,06 Пневмоколеса движителей от взаимодействия их с грунтом .... 0,01—0,05 Упругодемпферные подвески пневмоколесных движителей .... 0,15—0,25

Электропривод механизмов по системе Г—Д 0,05—0,3

Гидроцилиндры привода рабочих органов 0,15—0,3

Определение эквивалентного коэффициента θ демпфирования может быть проведено также исходя из условия равенства работ эквивалентного вязкого трения и трения произвольного вида за цикл колебаний

Ад = Aтр. (6.29)

Работа эквивалентного вязкого трения за цикл колебаний

![]()

где α — амплитуда колебаний массы, к которой приложено вязкое трение; ρ — круговая частота собственных колебаний системы. Тогда

О = Aтр/(π а2 8). (6.30)

6.2.3. Представление расчетных схем машин как упругих динамических систем и их математическое описание

Опыт исследования динамики машин для земляных работ показывает, что при расчете колебаний и оценке возникающих динамических нагрузок основные узлы и машины в целом могут быть представлены в большинстве случаев в виде сосредоточенных масс, связанных невесомыми упругими элементами и находящимися под действием внешних нагрузок. И лишь при более детальном анализе колебаний и динамических нагрузок, например, в стрелах и консолях противовесов мощных экскаваторов, имеющих большую длину, может быть необходимо представить их массы и жесткости с распределенными параметрами.

В расчетных схемах сосредоточенные массы обычно представляют в виде кружочков или квадратиков, обозначаемых в линейных системах через mi и в крутильных через Ji а основные упругие элементы обозначаются в виде пружинок или линий соответственно с линейными или крутильными жесткостями ci.

Демпфирующие сопротивления vt обозначаются на схемах обычно в виде поршня с цилиндром, установленным параллельно упругому элементу. В качестве примеров на рис. 6.13—6.16 представлен ряд расчетных схем машин как упругих динамических систем. На этих схемах для упрощения демпфирующие сопротивления не показаны.

Рассматривая колебания и динамические нагрузки в элементах рабочего оборудования и несущих элементах конструкции в вертикальной плоскости, в качестве основных упругих элементов на схеме (рис. 6.13) принимаем гидроцилиндры привода стрелы, рукояти и ковша, в жесткостях которых (сг.c, сг. k, сг.k) должны быть учтены также податливости элементов гидропривода и конструкции рабочего оборудования. Массы элементов рабочего оборудования и экскаватора могут быть приняты как сосредоточенные. При анализе динамической устойчивости экскаватора в общем виде необходимо в расчетной схеме учесть также жесткость грунта, а для пневмоколесных экскаваторов и жесткость ск колес. Внешние нагрузки здесь в результате действия гидроцилиндров привода, взаимодействия ковша с грунтом в процессе копания и от веса рабочего оборудования.

В схеме, представленной на рис. 6.14, наиболее полно может быть учтено влияние внешних нагрузок от двигателя, муфт и тормозов привода, а также внешних сопротивлений Mc на рабо-

Рис. 6.13. Расчетная схема одноковшового гидравлического пневмоколесного экскаватора в вертикальной плоскости

чем органе и движителях. Учитывается влияние также всех основных упругомассовых характеристик как механизмов привода, так и рабочего оборудования. При расчете колебаний всего экскаватора учитывают массу 6 и жесткости канатов подвески стрелы 7

Рис. 6.14. Расчетные схемы универсального гусеничного одномоторного экскаватора:

1 — главная муфта (гидротрансформатор); 2 — муфты привода реверсивного механизма поворота хода; 3, 4 — муфты напорной и подъемной лебедок; 5, 5' и 5" — масса ковша (с грунтом) и рукояти при повороте, напоре и подъеме; 6 — масса всего экскаватора; 7. Т — жесткости канатов подвески стрелы

Рис. 6.15. Расчетные схемы для поворотного роторного экскаватора:

а — в вертикальной плоскости; б — в плоскости поворота:

сг, сп - жесткости грунта; е1изг, С2ИЗГ, С1 кр, см кр - жесткости соответственно стрелы, ротора, консоли противовеса и механизма привода на изгиб и кручение; mp ,тп — сосредоточенные массы соответственно ротора и противовеса; q1, q2 — удельная масса стрелы ротора и отвальной консоли; J1, J2 — приведенные к оси вращения плат-Формы момента инерции вращающихся масс соответственно механизма привода поворота и поворотной платформы; Jкр — момент инерции массы ротора относительно оси стрелы; φ1, φ2 — углы поворота масс с J1 и J2; х, у — перемещения масс mp и mп от изгиба стрелы ротора и консоли противовеса в плоскости повооота

и 7'. В схеме механизма поворота через Mс обозначено сопротивление повороту в опорно-поворотном устройстве. Количество приведенных масс и жесткостей в механизмах привода для различных конструктивных схем машин может различаться.

В динамических расчетах поворотного роторного экскаватора (рис. 6.15) движущими будут моменты в приводах ротора и механизма поворота, а внешними нагрузками — сопротивления вра-

Рис. 6.16. Расчетная схема самоходной землеройно-транспортной двухсекционной машины с шарнирной рамой

щению ротора при его взаимодействии с грунтом и сопротивления в опорно-поворотном устройстве.

На рис. 6.16 землеройно-транспортная двухсекционная машина с шарнирной рамой представлена как динамическая система, состоящая из двух твердых тел 1 и 2 (передней и задней частей) с сосредоточенными массами m1 и m2, связанных шарниром с двумя степенями свободы, которые обеспечивают их поворот относительно осей χ и у. На этой схеме представлена машина без упругодемпфер-ных подвесок колес, и основными упругими элементами системы здесь являются шины с радиальной и боковыми жесткостями с1 и с2 и шарнирный механизм складывания с круговой жесткостью с3. Внешние нагрузки на колесах здесь представлены силами PKi тяги, внешними сопротивлениями Pfi, боковыми реакциями Ri, связей, возмущающими воздействиями от микропрофиля под каждым колесом xi (t).

Исследования взаимовлияния колебаний отдельных узлов и элементов конструкции в машинах показывают, что для решения ряда локальных задач анализа колебаний и динамических нагрузок их расчетные схемы можно значительно упрощать и в ряде важных случаев с приемлемой для практики точностью сводить к рассмотрению движения одно-двухмассовых упругих систем, находящихся под действием внешних нагрузок или кинематических возмущений, например неровности дороги.

Однако рассмотрение полных и сложных расчетных схем машин, как упругих динамических систем, особенно необходимо при обосновании возможности применения упрощенных расчетных схем и оценке степени погрешности в расчетах, допускаемых при этом.

Математическое описание расчетных схем машин для земляных работ, их узлов и элементов как упругих динамических систем может проводиться разными методами. Для этого наиболее широко используют уравнения Лагранжа второго рода и принцип Да-ламбера.

Уравнения Лагранжа второго рода в общем виде записываются как

![]() (6.31)

(6.31)

где T и U — кинематическая и потенциальная энергии системы; qi — обобщенные координаты системы (i = 1. 2, ..., n — полное число обобщенных координат дифференциальных уравнений); Qi — обобщенные внешние силы (моменты). Если выражения T и U записываются в виде

![]()

где аij и bij — константы: qi — обобщенные скорости системы, то динамическая система описывается совокупностью линейных дифференциальных уравнений второго порядка, а уравнения (6.31) могут быть переписаны как

![]()

(6.31')

Ввиду того, что логарифмические декременты затухания собственных колебаний основных узлов и элементов конструкции машин, как правило, не превышают 0,2—0,25 для колебаний с низкими частотами и 0,06—0,08 для колебаний с высокими частотами, в уравнениях (6.31) и (6.31') учет диссипативных функций рассеивания при анализе частот и форм собственных колебаний динамических систем не имеет практического значения.

Рассмотрим применение уравнений Лагранжа (6.31') на простом примере роторного поворотного экскаватора колебания в вертикальной плоскости стрелы с ротором на подвеске (рис. 6.17). Если принять форму деформации стрелы под действием собствен-

с — жесткость подвески стрелы с учетом податливости надстройки, m — масса ротора; I — длина стрелы; q' — удельная масса стрелы; Ε — мо-Дуль упругости, J — момент инерции сечения стрелы; Ρ — сила, действующая на ротор, М — момент, χ — перемещение в точке А (центре ротора), у — прогиб стрелы

ного веса, соответствующей закону у sin (πz/l), выражения для T и U в уравнении (6.31') запишутся так:

![]() (6.32)

(6.32)

(6.33)

![]()

где ω = xz/l + у sin (πz/l); ω '' — вторая производная по z; ω — первая производная по времени.

После несложных преобразований получим

2U = EJπ4/(2 l3) + сx2; (6.34)

2T = g'lx2/3 + 2q'lxy/π + q'ly2/2 + mx2. (6 35)

Исходя из левой части уравнения (6.31) и уравнений (6.34) и (6.35), получим систему совместных уравнений без правой части, описывающую собственные колебания стрелы с ротором:

(m + q'l/3)x + q'ly/π + cx = 0, q'lу/2 + q'lx/π + π4ЕJу/(2l3) = 0. (6.36)

Из решения системы этих уравнений можно получить две частоты и формы собственных колебаний стрелы с ротором на подвеске.

Для анализа вынужденных колебаний и динамических нагрузок в подвеске и стреле от внешних нагрузок необходимо определить обобщенные силы Qi в правой части уравнений (6.31) и (6.31'), которые могут быть выражены как

Qi = дA/дqi, (6.37)

где А — работа внешних нагрузок на обобщенных координатах qt. В данном примере работа А от силы P и момента M на координатах χ и у выразится в виде

А = Рх + M (х/1 — пу/1). Обобщенные силы соответственно будут

![]() (6·38)

(6·38)

Исходя из этого, вынужденные колебания ротора со стрелой при действии внешних нагрузок на роторном колесе P и M запишутся в виде

![]() (6·38)

(6·38)

Применение уравнений Лагранжа (6.31) для составления математических моделей колебания динамических систем является

наиболее универсальным. Однако при его применении важным моментом является рациональный выбор обобщенных независимых координат, описывающих деформированное состояние конструкции при колебаниях. Такой выбор не является однозначным и в известной мере зависит от квалификации расчетчика. Однако если выбраны одни и те же физические предпосылки при составлении деформированного состояния, но разные обобщенные независимые координаты, то это не должно сказаться на окончательных результатах расчетов.

Использование принципа Даламбера дает большую физическую наглядность, так как уравнения движения системы составляются исходя из условий равновесия масс, находящихся под действием упругих сил, сил инерции и внешних нагрузок. В то же время при рассмотрении сложных динамических систем трудно выбирать знаки перед силами инерции и упругости и др. Поэтому этот метод целесообразен, в первую очередь, для математического описания рядных динамических систем, не имеющих большого количества разветвлений. Примеры применения этого принципа будут рассмотрены ниже.

6.2.4. Динамические нагрузки при разгоне, торможении и стопорении механизмов привода рабочих органов и движителей

Рассмотрим характер изменения динамических нагрузок и влияние на них основных параметров машин для земляных работ, как упругих динамических систем, на примерах анализа упрощенных расчетных одно- и двухмассовых систем (рис. 6.18), позволяющих в ряде случаев, не прибегая к применению сложных

Рис 6 18 Упрощенные расчетные схемы динамических систем для анализа динамических нагрузок

о — при разгоне и торможении б — при стопорении в — схема нагружения, M — движущий момент М — момент сил сопротивления J1 , J2 — моменты инерции сосредо-точенных масс, с — крутильная жесткость

численных методов решения на ЭВМ, оценить размер и характер динамических нагрузок и выявить пути их снижения.

На рис. 6.18, а, б параметры динамических систем представлены в круговой форме. Если представить системы в линейной форме, то вместо M и Mc должны быть подставлены соответствующие силы Ρ и Рс (Η), вместо J1 и J2 массы m1 и т2 (кг) и с — линейная жесткость (Н/м).

Динамические нагрузки при разгоне и торможении. На рис. 6.18 штриховыми линиями показано, исходя из рис. 6.7, достаточно общее изменение во времени t внешних нагрузок M и Мс при разгоне или торможении механизмов привода, позволяющий оценить влияние ряда параметров привода и особенно плавности нарастания движущей или тормозной нагрузки M от 0 до Mmax за время t0 на динамические нагрузки в элементах конструкции, характер изменения которых показан сплошной кривой МД. Для первого периода (t < τ) движения двухмассовой упругой системы (см. рис. 6.18, а), когда нагрузка Лд в упругом элементе не достигла величины внешних сопротивлений Mc и вторая масса с моментом J2 инерции не пришла еще в движение (или продолжает двигаться равномерно при торможении), дифференциальное уравнение движения первой массы без учета влияния демпфирующих сопротивлений в соответствии с принципом Даламбера должно быть записано в виде

![]() . (6.40)

. (6.40)

Решение этого уравнения при начальных условиях t = 0, φ0 = 0, ω0 = 0 может быть записано в виде

![]() <6-41>

<6-41>

где ρ = у^с/j! — круговая частота собственных колебаний системы для t < τ.

Поскольку усилие в упругом элементе для t < τ будет Мд = = φ0С, получим

Μд = t tg α - ((tg α)/p) sin pt. (6.42)

Из этого уравнения видно, что при 0 < t < τ нагрузка Мд в упругом элементе гармонически колеблется около нагрузки t tg α с амплитудой, пропорциональной интенсивности нарастания движущего усилия Mmax/t0 = tg а и обратно пропорциональной частоте собственных колебаний системы. Для t > τ, когда в движение приходят обе массы, динамическая нагрузка в упругом элементе

МД = (φ1 - φ2) с. . (6 43)

Дифференциальные уравнения движения системы для τ < < t < τ0, выраженные через t1 = t — τ, запишутся так:7

(t1 + τ) tg α-(J1d2φ1)/dt2 = (φ1-φ2) с;

M'e0±t1 tg a + (J2d2φ2)/dt2 =(φ1-φ2) с, (6.44)

где M'co = Mco ± τ tg β.

Решения этих уравнений относительно φ1 и φ2 могут быть записаны в виде

φ1 = A, sinp1t1 + b1 cosp1t1, + C1 + D1t1 + E1t12 + F1t13ί φ2 = A2 sin ρ1t1 + B2cos p1t1 + C2 + D2t1 + E2t12 + F2t13 (6.45)

где ρ = ((J1 +J2 ) c/(J1J2))1/2 — круговая частота собственных колебаний системы для t > τ.

Определив коэффициенты в уравнениях (6.45) и проведя определенные преобразования, получим выражение для определения Мд при τ < t < t0.

Для определения максимальной нагрузки МД тax в упругом элементе (рис. 6.18, в) рассмотрим третий период движения при t >t0, когда движущая нагрузка M = Mmax == const. Для этого периода движущее усилие Mmax = const можно рассматривать как алгебраическую сумму двух нагрузок, возрастающих по одному и тому же закону, но направленных в противоположные стороны, одна из которых отстает от другой на t0. Просуммировав таким образом полученные решения, получим для t > t0 следующие выражения, определяющие максимальные динамические нагрузки:

(6.46)

(6.46)

где Τ1 = 2π/ρ1 = 2π (J1J2/[c(J1+J2)])1/2 — период собственных колебаний упругой системы при t > τ.

Если предположить, что в выражении (6.46) sin [π (t0 — T)/Tt ] = = 1, то увидим, что максимальная амплитуда колебаний нагрузки будет зависеть только от отношения T1/t0 При увеличении t0/T1 амплитуда колебания нагрузки будет уменьшаться и при t0/T1 -> -> оо будет стремиться к нулю.

При t0 = 0 и MCO = const выражение (6.46) примет вид

![]() (6.47)

(6.47)

Рис. 6.19. График изменения коэффициентов K динамичности

а — для нарастания движущего усилия по кривым 1 — IV (см рис 6, 7, а), б — от λ' =

= tρ (Τ)/Τ Для кривой V (см. Рис. 6.7, а)

Учитывая, что MmaxMC0/(J1 + J2) = e — средние ускорения системы без учета колебаний, выражение (6.47) может быть записано в виде

Мд max = Mco + J2е + ((Mco + Je)2'-(J1/(J1+J2) MC20 )1/2 (6.48)

Коэффициент динамической нагрузки упругого элемента за счет колебаний К = Мдтах/(Мс0 — /2e) будет в значительной степени зависеть от отношений Mc0/Mmax и J1J2. Из выражения (6.48) видно, что максимальное значение его будет равно 2 при Mc0 = 0. Значения К будут тем меньше, чем больше будут Mco/Mmax и J1/J2· Если же эти отношения стремятся к нулю, то К->2.

Чтобы наглядно представить влияние времени t0 и характера плавного нарастания движущей или тормозной нагрузки (см. рис. 6.7, а) на динамические нагрузки, рассмотрим случай, когда mco = 0· Для этого случая, приняв t0/T = λ, выражение (6.46) можно записать в виде

Мдmax = (J2/(J1+J2)) Мmах (1 + 1Iπ λ) sin πλ, (6·49)

а коэффициент динамичности нагрузки

![]() (650)

(650)

Аналогично могут быть получены выражения для определения Мдmaxи К при нарастании движущей нагрузки по кривым // —IV на рис. 6.7, а.

Графики изменения коэффициентов динамичности для нарастания нагрузки по кривым /—IV (см. рис. 6.7, а), когда при t > 0,5T они проведены по огибающим через максимумы амплитуд, приведены на рис. 6.19. Из этого рисунка видно, что при одинаковом значении t0 коэффициенты динамичности при различном нарастании внешней нагрузки на конструкцию отличаются несущественно. Для существенного снижения динамических на-

грузок (К < 1,2) при разгонах и торможениях механизмов привода, если влияние зазоров несущественно, необходимо обеспечивать to/T > 1,5—2.

Для случаев разгона или торможения, когда закон изменения внешней нагрузки за время ίρ (т) отвечает кривой V (см. рис. 6.7, а),

т-

е.![]()

изменение коэффициента динамичности отвечает рис. 6.19, б. Из этого рисунка видно, что коэффициент динамичности в случаях, когда tίρ (T)/Ti < 0,25, будет меньше 1.

Влияние зазоров в кинематических парах механизмов привода, элементов рабочего оборудования и движителей на динамические нагрузки при разгоне и реверсировании можно оценить, рассмотрев ту же схему (см. рис. 6.18, а) и те же урав'нения движения (6.40)—(6.44) при условии, что к моменту начала деформации упругого элемента (t = 0) масса с моментом J инерции будет уже иметь перемещение, равное зазору (δ1 = δ), и скорость ωδ, которую она получит в процессе выбора суммарного зазора в кинематических парах. Приведенное значение δ определяется из формулы (6.27).

Κ динамическим системам с зазором можно отнести также канатные системы привода рабочих органов, когда имеет место разгон механизмов с предварительно распущенным канатом. В этих случаях максимальные динамические нагрузки можно рассчитывать, исходя из максимальной скорости, обеспечиваемой

ПРИВОДОМ ωδ =ωmax.

Время t6 выбора зазора и скорость ωδ при нарастании движущего (или тормозного) усилия по линейному закону (см. рис. 6.18, в)

![]() (6·51)

(6·51)

В тех случаях, когда зазоры большие и по формуле (6.51) получаем ωδ больше максимальной скорости ωmах, обеспечиваемой приводом, в расчетах следует принимать ωδ = ωmах.

Решая соответствующие системы уравнений при начальных

УСЛОВИЯХ — t = 0, φ1 = δ, ω = φ1 = ωδ И M = Mδ = Mmaxtδ/t0

Для случая Mco = const, аналогично выражению (6.46) получим

(6.52)

(6.52)

Для случая Mc0 = 0, а время выбора зазора tδ = t0, выражения для Мдmax и коэффициента динамичности К будут

(6.52')

(6.52')

(6.53)

(6.53)

Из выражения (6.53) видно, что коэффициент динамичности нагрузки в этом случае уже больше 2 и значение его растет по мере роста отношения tδ/t1·

Для случая мгновенного приложения внешней нагрузки Mmax = const при Mco = 0 коэффициент динамичности

(6.54)

(6.54)

На примере расчетной схемы, показанной на рис. 6.18, б, рассмотрим динамическое нагружение в процессе стопорения механизмов привода рабочих органов или движителей с учетом зависимостей, представленных на рис. 6.8.

Решение дифференциального уравнения (6.40) для изменения движущей избыточной нагрузки в процессе стопорения по характеристике 1 может быть записано в форме

![]() (6.55)

(6.55)

где ρ — круговая частота колебаний, ρ = √с/J .

Коэффициенты Л и В определятся из начальных условий — при t = О φ1 = φ0 = Mo/c; dφ1/dt = ω0;

![]()

Учитывая, что φ1c = Мд, из выражения (6.55) для времени t =<tCT получим

![]() (6.56)

(6.56)

Максимальные динамические нагрузки будут достигнуты при sin pt = 1 (т. е. в конце стопорения при t = tст, когда ω = О, и tст = Т/4) и могут быть выражены как

Мд mах = ω0 (cJ)1/2 + 0,636M0 + 0,364Mmax. (6.57)

Первый член в этой формуле характеризует динамические нагрузки от кинетической энергии движущихся масс, второй и третий члены зависят от максимальной движущей нагрузки Mmax, обеспечиваемой приводом, и усилия M0 в системе перед стопорением.

Решения уравнений движения при стопорении для других характеристик движущей нагрузки (см. рис. 6.8) дают следующие зависимости для Мmaк:

для характеристики 3, когда M = Мтax = const,

Мдmах = ω0 (Jc)1/2 + Mmах; (6.58)

для характеристики 4, когда M = Mmax sin [π t/(2tCT) ],

Mдmzx = ω0 (Jc)1/2 + 0,5 (Mmax + Mo); (6-59)

Для характеристики 5, когда M = Mmax sin (π t/tcτ),

Mд max=ω0 (Jc)1/2+0.25M0+0.75Mmax. (6.60)

Для характеристики 2 в общем виде получается значительно более сложное выражение для определения Мдтах. ·

Если принять, что в начале стопорения M0 = 0, то, сравнивая выражения (6.57)—(6.60), видим, что привод, обеспечивающий изменение движущей нагрузки по закону Mmax = const, вносит наибольшую добавку в суммарную составляющую максимальных динамических нагрузок при стопорении и наименьшую для характеристики 1. Следует отметить, что при оценке стопорных динамических нагрузок в динамических системах, приведенных к линейным величинам во всех формулах (6.57)—(6.60), следует заменить ω0 на v0 (м/с), J на m (кг), M на P (Н) и с представить в линейных единицах (Н/м).

Влияние затухания колебаний на максимальные динамические нагрузки при разгоне, торможении и стопорении можно оценить исходя из декремента δ затухания колебаний:

Кзат = К - (К - 1) nб, (6.61)

где К и Кзат — коэффициенты динамичности нагрузки без учета затухания и с учетом затухания; δ — декремент затухания колебаний по основной проявляющейся частоте и форме колебаний; η — число периодов колебаний до момента возникновения максимальной динамической нагрузки.

Учитывая, что в большинстве случаев δ лежит в пределах 0,05—0,3, а значение n при стопорении приблизительно равно 0,25, а при разгонах и торможениях, когда возникают существенные динамические нагрузки, обычно не более 2—3, то К3ат ~ ~ (0,97—0,92), т. е. погрешность определения максимальных Динамических нагрузок без учета затухания колебаний лежит в пределах 3—8% повышения запаса прочности.

6.2.5. Динамические нагрузки резонансного характера

Изложенные методы составления дифференциальных Уравнений для анализа движения достаточно полных динамических систем типа систем, представленных на рис. 6.13—6.17, и представления внешних нагрузок от рабочих органов или при-

водов, имеющих периодические составляющие, в виде, например, рядов Фурье (6.4), а также знание ориентировочных значений декрементов затухания колебаний позволяют составить системы дифференциальных уравнений, описывающих расчетные схемы, и решать задачи определения динамических нагрузок при вынужденных колебаниях машин для земляных работ резонансного характера.

Расчет с достаточной точностью многомассовых динамических систем этих машин на резонансные колебания является достаточно сложной задачей, требующей, как правило, применения ЭВМ. Однако оценку динамических нагрузок при рассмотрении резонансных колебаний можно проводить в ряде случаев с достаточной точностью, пользуясь принципом суперпозиции действия внешних нагрузок на линейную динамическую систему путем определения параметров колебаний для каждой составляющей гармонической нагрузки в отдельности с последующим суммированием результатов.

Если известны декреметы δ затухания колебаний с различными формами собственных колебаний, то задача замены системы совместных уравнений для сложных динамических систем может быть сведена к рассмотрению системы независимых уравнений, каждое из которых описывает вынужденные колебания с определенной собственной формой под действием гармонических нагрузок. В этом случае коэффициент динамичности гармонической составляющей внешней нагрузки при резонансе может определяться как [11)

К = π/δ, (6.62)

где δ — логарифмический декремент затухания колебаний.

Следовательно, задача о вынужденных колебаниях сводится к определению собственных форм колебаний и разложению внешней нагрузки по этим формам колебаний. Затем необходимо вернуться от найденных колебаний конструкции по собственным формам к колебаниям по обобщенным координатам.

В качестве примера рассмотрим вынужденные колебания в механизме привода ротора с электрическим приводом по системе Г—Д для роторного поворотного экскаватора, предположив, что возникающие в нем крутильные колебания не зависимы от колебаний металлоконструкции рабочего оборудования. Расчетная схема привода может быть представлена в этом случае в виде двухмассовой динамической системы, показанной на рис. 6.18, α и находящейся под действием крутящего момента M от двигателя привода, приведенного к валу роторного колеса, и момента Mc сопротивления на роторном колесе.

Для установившегося движения система уравнений запишется в виде

J1φ1 + ν (φ1 — φ2) + С (φ1 — φ2) = М; J2φ2 - ν (φ1 - φ2) - с (φ1 - φ2) = Mc, (6.63)

где J1 — приведенный к валу привода ротора момент инерции вращающихся масс двигателя и механизма привода; J2 — момент инерции ротора с грунтом; с — крутильная жесткость механизма привода, приведенная к оси ротора; ν — коэффициент демпфирования колебаний за счет неупругих потерь в материале деталей и кинематических парах механизма привода.

Коэффициент ν демпфирования системы, представленной на рис. 6.18, а, найдем по формуле (6.28), в которой массу m следует заменить приведенным моментом инерции (J1J2)/(J1+J2), а частоту собственных колебаний принять равной

ρ![]() =

((J1+J2)c/(J1J2))1/2

Тогда

=

((J1+J2)c/(J1J2))1/2

Тогда

Момент, обеспечиваемый двигателем привода ротора по системе Г—Д, может быть представлен при линейной его механической характеристике на рабочей ветви в виде

M = а — bφ1. (6.64)

Наличие в этом выражении члена bφ1 указывает на демпфирующую спрсобность двигателя. Для момента сопротивления на валу ротора (см. рис. 6.9, а), который может быть разложен в ряд Фурье в соответствии с выражением (6.4), из гармонических составляющих в полном моменте Mc оставим только ту, которая вызывает резонансное (или околорезонансное) нагружение. Учитывая также зависимость M0 от скорости резания v = φ1 (r — радиус ротора), можем записать его выражение в виде

Mc = (Mcp + Ma sin y θ t)(1 + R0φ2). (6.65)

Учитывая, что резонируемой гармоникой внешнего сопротивления с частотой γθ (γ = 1, 2...) для механизма привода может являться, как правило, вторая или третья (γ = 2 или γ = 3), то будем считать, что Mcp >> Ma и выражение (6.65) можем написать как

мс = Mcp(1 + R0φ2) + Ma(1 + R0ω) sin γθt, (6.66)

где ω — постоянная составляющая угловой скорости ротора.

Учитывая, что механические характеристики приводов ротора

обычно достаточно жесткие и значение ω мало зависит от внешней

нагрузки M0, то выражение (6.66) можно записать более просто:

Mc~ Mcp + Ma sin γθt + McpR0φ2 nep, (6.67)

где φ2пер — гармоническая составляющая скорости.

Из этого выражения видно, что Mс также содержит член МсрR0φ2 пер. приводящий к демпфированию колебаний.

Решение системы линейных уравнений (6.63) в общем виде может быть записано как

φ1 = A1 Sin γθt + В1 COS γθt+ D1 + ωt

φ1 = A2 sin γθt + Β2 cos γθt + D2 + ωt (6'68)

φ1=Ε1 sin (γθt +ξ1) + ω;

φ2 = E2 sin(γθt + ξ1) + ω. (6·69)

Динамический крутящий момент Mд в механизме определится из системы выражений (6.68).

Определение коэффициентов А1 В1 ... при числовых расчетах представляет значительные трудности, поэтому применяют чаще всего ЭВМ. Однако, учитывая специфичность реальных параметров рассматриваемых механизмов привода ротора, когда J1 = (5—10) J2, т. е. Jl >> J2. можно полагать, что амплитуда колебаний гармонической составляющей φ2 значительно больше амплитуды φ1. Это позволяет более просто оценить интенсивность демпфирования резонансных колебаний благодаря Mc = f (φ2) путем замены системы (6.68) одним уравнением колебания ротора, который с учетом уравнения (6.66) запишется как

J2φ2 + MCpR0φ2 + cφ2 = Mcp (1 + R0 ω) + Ma (1 + R0ω) sin γθt ~ ~ MCp + Ma sin γθt.

При взаимодействии ротора с грунтом декремент затуханий найдем по прежней формуле (6.28), заменив в ней т на J2, и с учетом равенства коэффициентов демпфирования

δ / π pJ2 = McpR0.

Имея в виду, что ρ = ( с/J2)1/2, получим

δΓ ~ π MCpR0p/c. (6.70)

Пользуясь экспериментальными данными, полученными при резании глинистых грунтов категорий III—IV на скоростях резания, имеющих место у роторных экскаваторов, силы и моменты сопротивления копанию на роторе определяются как

Mcp = Μcρ0(1+0,15rω);

![]() (6.71)

(6.71)

где Mcpo — средний статический момент сопротивлений без учета влияния скорости копания; r — радиус ротора по режущим кромкам, м; ω — угловая скорость ротора.

И![]() сходя

из этого, можно считать, что R

=

0,15r

и декремент

сходя

из этого, можно считать, что R

=

0,15r

и декремент

(6·72)

Например, для мощного отечественного роторного экскаватора ЭРШР-1600, у которого r = 8 м, ω = 0,515 рад/с, с = = 333 000 кН*м/рад, ρ = 15 Гц при Q = 3750 м3/ч и коэффициенте сопротивления грунта копанию R1 = 0,3 МПа, имеем Mcρ = 480 кН-м и бг = 0,05.

Для оценки демпфирующих способностей электропривода роторного колеса так же, как и в предыдущем случае, предположим вначале отсутствие других членов уравнений (6.63), характеризующих демпфирование:

Jφ1 + С(φ1 — φ2) =M; Jφ2 —С(φ1 —φ2) = —Mc, (6.63') где M определяется по выражению (6.64); Mc = Mcp + Masin γθt.

Выразив φ1 φ2, φ1, φ2 и φ1 φ2 в соответствии с формулами (6.68) и (6.69) и подставив их в уравнение (6.63'), а также приравняв в каждом из уравнений (6.63') коэффициенты при sin ωt и cos ωt и t и свободные члены в левой и правых частях, получим восемь уравнений для отыскания восьми неизвестных постоянных коэффициентов А1 В2 ...

Так, имеем

ω = (α - Mcp)/b; d1 - D2 = Mcp/c, (6.73)

где Mcp — средний момент в упругом элементе.

Амплитуда переменной гармонической составляющей момента в упругом элементе

![]() (6.74)

(6.74)

Коэффициент динамичности от внешней нагрузки

К = MB/Ma. (6.75)

В![]() ычислив

значения (A1

— A2),

(В1

—

В2)

и подставив их уравнение (6.75),

получим

ычислив

значения (A1

— A2),

(В1

—

В2)

и подставив их уравнение (6.75),

получим

(6-76)

где ξ = J2/J1 μ = ω/ρ; ρ = ( с (J1 + J2)/(J1J2))1/2; Z0 = b/(ρJ1). Исследовать влияние параметров ξ, μ, Ζ0 на коэффициент динамичности по формуле (6.76) при резонансе в общем виде невозможно. Однако для фиксированных значений ξ и Ζ0 можно построить графики К = / (μ2). Проведенный анализ значений К. Для реальных пределов 0,1 =<; ξ =< 0,2 и 0,2 < Ζ0 < 1, исходя из выражения (6.76), декременты затухания за счет электропривода могут находиться в широких пределах, т. е. 0,06 < δЭ < 0,285. Для указанных пределов изменения Ζ0 и ξ может быть рекомендована следующая аппроксимирующая формула для максимальных значений К:

К = f (ξ, Ζ0)/(ξΖο), (6.77)

где

f(ξ, Ζο) = (4,81 - 34,35ξ)Ζ02 + (42,5ξ - 4,58)Ζ0 + (1,77 - 7,23ξ).

(6.78)

В качестве примера оценим значение δэ для привода роторного экскаватора ЭРШР-1600. Момент от двигателя выразим

![]() (6·79)

(6·79)

где MH — номинальный момент двигателя, приведенный к валу ротора; ω0 — угловая скорость ротора, соответствующая частоте вращения вала двигателя на холостом ходу; ωH — частота вращения, соответствующая номинальному моменту. Исходя из этого,

ь = MH/(RHω0). (6.80)

Для привода ротора экскаватора ЭРШР-1600 имеем MH = = 2150 кН-м, Rx = 0,03, ω0 = 0,545 рад/с, J2 = 10,8*106 кг-м2 и ξ = 0,2, откуда b = 1,2-105 кН-м-с и Z0 = 0,89.

Подставляя значения ξ и Z0 в формулу (6.77) для экскаватора ЭРШР-1600, получим К = 11. Следовательно, исходя из выражения (6.62), б δ = 0,276.

Суммарный декремент затухания колебаний в приводе ротора

δ0 = δ + δΓ+δЭ.

(6.81)

Подставляя этот декремент в формулу (6.62), находим истинный коэффициент динамичности от гармонической составляющей при резонансе.

Если принять для экскаватора ЭРШР-1600 δ = 0,12, δг = = 0,05 и δЭ = 0,276, то δ0 = 0,446, и по формуле (6.62) коэффициент динамичности составит К = 7,05. Это показывает, что демпфирование резонансных колебаний в механизме привода роторного колеса может быть в значительной степени осуществлено за счет электропривода.

Зная значения К и Ma, а по формуле (6.75) можно определить амплитуду гармонической переменной составляющей момента MB в механизме привода роторного колеса при резонансных колебаниях. Для привода роторного колеса экскаватора ЭРШР-1600 при разработке грунтов категорий III—IV изменение расчетного момента внешних сопротивлений M0. показано на рис. 6.20, а· При наличии резонансных колебаний в механизме привода по третьей форме колебаний с ρ — 15 рад/с (T/3) амплитуда внешней нагрузки по этой форме колебаний будет

Мс = 320/3 ~ 107 кН-м.

Постоянная составляющая момента в этом случае равна 1200 кН-м.

По формуле (6.75) получаем

МдЗ = KMC3 = = 7,05*107 = 750 кН-м.

Эта нагрузка будет яв ляться основной составля ющей в общей динамиче ской нагрузке. Кроме нее в механизме будут также действовать динамические нагрузки по первой (с пе риодом Т) и второй (с пе риодом Т/2) формам нере зонансных колебаний. При отсутствии резонанса ура внение вынужденных колебаний в механизме от действия соответству ющей первой или второй гармонических составля ющих запишется в соот ветствии с формулой (6.63) в виде

(6.82)

Решая это уравнение, амплитуды гармонических составляющих колебаний можно выразить в виде

(6.83)

Рис. 6.20. Изменения во времени момента от внешних сопротивлений (а) и колебания момента в приводе ротора (б, в, г, д) экскаватора ЭРШР-1600

Для рассматриваемого примера

Отсюда видно, что для рассматриваемого случая нерезонансные гармоники от внешней нагрузки MB1 и MB2 более низкой частоты соизмеримы с резонансными нагрузками MB3 и ими в данном случае пренебрегать не следует.

Общий характер изменения динамических нагрузок в механизме привода ротора показывает график ΜдΣ на рис. 6.20, д. При меньших демпфирующих способностях электропривода амплитуда и динамические нагрузки в механизмах привода роторного колеса при наличии резонанса по третьей или второй форме колебания могут существенно возрастать и приводить к нестабильности работы привода. Отсюда видно, насколько важно спроектировать конструкцию привода роторного колеса так, чтобы она не имела резонансных колебаний. Для уменьшения колебаний в приводе ротора применяют также гасители колебаний различного рода и наиболее часто — упругодемпферное опирание корпуса ротора на конструкцию стрелы.

6.2.6. Применение ЭВМ для расчета и исследования динамических нагрузок

Для расчета и анализа достаточно полных и сложных расчетных схем машин для земляных работ как динамических систем (см. рис. 6.13—6.16), описываемых обычно достаточно сложными системами уравнений, в настоящее время широко используются как цифровые, так и аналоговые ЭВМ. Основные принципы решения математических моделей, к которым сводится математическое описание этих машин как динамических систем, изучаются студентами в курсах «Вычислительная техника и программирование», «Высшая математика и математические задачи на ЭВМ» и «Основы автоматизированного проектирования машин» и др., которые обычно предшествуют изучению курса «Машины для земляных работ». Поэтому рассмотрим лишь некоторую специфику применения ЭВМ для расчета динамики этих машин и укажем дополнительные источники, которые могут быть при необходимости использованы [8—10, 22, 27].

В практике расчета и анализа проблем динамики этих машин созданы и постоянно совершенствуются специальные системные методы и программы для их решения, которые можно использовать часто также и при анализе динамики других машин. К таким методам и программам относятся, например, расчеты уровней низко-

частотных колебаний и вибраций и вычислений амплитудно-частотных характеристик для различного рода землеройно-транспортных, землеройных колесных и гусеничных машин; динамические расчеты привода, трансмиссий и систем управления; динамические расчеты различных шарнирно сочлененных элементов рабочего оборудования экскаваторов, погрузчиков и др.; динамические расчеты несущих металлоконструкций.

Для анализа динамики механизмов привода и систем управления машин для земляных работ достаточно широко и успешно применялись и применяются аналоговые моделирующие установки [8—10, 27], с помощью которых решаются многие сложные задачи динамики этих машин. Достоинством АВМ при этом является возможность обеспечить достаточно точное соответствие специфики машины ее математическому описанию, наглядность решения которого выдается на осциллограф, и удобство интерпретации его результатов, быстрота решения и относительная дешевизна оборудования, возможность естественного сопряжения модели аналога и реальной аппаратуры регулирования и управления приводом.

При решении достаточно сложных задач динамики приводов машин требуется применение до 50—70 операционных усилителей. Цифровые ЭВМ с большим быстродействием и большой памятью в настоящее время являются наиболее универсальными машинами, позволяющими решать практически любые задачи динамики машин.

Большинство ЭВМ снабжают большим пакетом универсальных математических программ, построенных по модульному принципу и легко включаемых в специализированные проблемно-ориентированные программы, которые создаются для решения математических моделей этих машин, как упругих динамических систем. Среди разработанного большого количества методик, алгоритмов и программ, позволяющих решать разнообразные задачи динамики машин на ЭВМ, остановимся кратко на методике ВНИИстройдормаша [27]. Эта методика построена на использовании заранее подготовленного набора специализированных пакетов программ, описывающих различные связи, используемые в машинах и исключающие затраты времени на составление дифференциальных уравнений движения, разработку и отладку для них соответствующих программ.

Покажем эти методические особенности на примере исследования динамики самоходного скрепера, расчетная схема которого приведена на рис. 6.21, а. Скрепер здесь представлен в виде системы твердых тел, соединенных типовыми связями — шарнирами, тягами, пружинами, гидроцилиндрами, колесами (шинами) и т. п. Пронумеровав в произвольной последовательности все твердые тела 1, 2, 3 и 0 (грунт), образующие механизм, и точки на телах 4—15, на которые наложены те или иные связи, можно описать любой механизм совокупностью строк вида

NIJK—ИМЯ—CONST, (6.85)

где NJ — номера связываемых твердых тел; I, К — номера точек на телах, где приложена связь; ИМЯ — имя связи (шарнир, тяга, пружина, шина и т. п.); CONST — набор констант, характеризующих данную связь.

Очевидно, что формула (6.85) содержит все данные, необходимые для формирования уравнений, учитывающих характер связей. Само указание о связи в формуле (6.85) дает возможность дополнить уравнения соответствующими условиями кинематической связи, а совокупная система уже может быть решена на ЭВМ в автоматическом режиме теми или иными известными машинными методами.

На рис. 6.21, б в виде примера приведена библиотека некоторых типовых связей, которая может пополняться, на рис. 6.21, в — пример описания механизма в виде набора строк. В этих формулах с, ν, l с индексами 1—4 обозначены соответственно жесткости, коэффициенты демпфирования и свободная длина пружин или радиусы шин.

Схема полной программы ЛАГРАНЖ (на языке ФОРТРАН), реализующая эту методику на ЭВМ, представлена на рис. 6.22. Программа ЛАГРАНЖ оформлена в виде системы подпрограмм и построена так, что при введении новых связей требуется, не внося никаких изменений в программу в целом, лишь добавить соответствующую подпрограмму для связи в подпрограмму КОММУТАТОР.

Работа программы начинается с подпрограммы ВВОД исходных данных, которая последовательно формирует матрицу коэффициентов уравнений, строки описания связей по формуле (6.85) и поле начальных условий. После этого программа обращается к стандартной подпрограмме ЭЙЛЕР. Эти подпрограммы оперируют полем начальных условий и правых частей соответствующих дифференциальных уравнений первого порядка, вычисление кото-

рых организуется подпрограммой ПРАВАЯ, состоящей из подпрограмм ДЕКОД, ВЕС, ВОЗМУЩЕНИЕ и РЕШЕНИЕ.

Рис. 6.22. Схема

программы Лагранжа

β.3. СЛУЧАЙНЫЕ ПРОЦЕССЫ НАГРУЖЕНИЯ

Нагрузки, испытываемые узлами машин для земляных работ, являются, как правило, функциями многих аргументов — физико-механических свойств грунтов, параметров и состояния рабочих органов и движителей, скоростей и траекторий их движения, воздействий операторов машин на работу их привода через системы управления и т. п. Значительная часть этих аргументов случайно изменяется во времени и пространстве. Поэтому и нагрузки в узлах машин также в значительной мере изменяются случайно и представляют собой случайные процессы (см. рис. 6.1 — 6.4).

Для расчета элементов конструкций машин на надежность необходимо знать основные характеристики нагрузок этих машин как случайных процессов. Основными характеристиками, определяющими случайные процессы изменения нагрузок (рис. 6.23) Xi = f (t), являются их математическое ожидание M (t), дисперсия D (i) или среднее квадратическое отклонение σ = D1/2 и коэффициент вариации ψ = σ/М.

Рис 6 23 Характерные реализации случайных процессов

α — стационарные, б, в, г — нестационарные типов I —III

Для описания характера протекания случайной функции используется корреляционная функция К (t1 t2), характеризую-

щая степень связи (корреляции) между значениями случайного процесса в моменты времени t1 и t2, или ее нормированная величина

ρ (t1,t2) = K(t1,t2)/lσ(t1). σ (t2)].