- •Дипломный проект

- •СОдержание

- •1. Описательная часть

- •1.1 Состав, свойства, применение сплава.

- •1.2 Характеристика шихтовых материалов

- •1.3 Выбор и описание конструкции оборудования

- •1.5 Технология приготовления сплава и литья слитков

- •1.6 Контроль качества продукции и технологических режимов.

- •1.7 Виды брака, причины и меры по их устранению

- •1.8 Механизация и автоматизация работ на участке

- •2 Экономическая часть

- •2.1 Характеристика режима и условия труда.

- •2.2 Характеристика производственной структуры цеха и организационная структуры управления.

- •2.3 Расчет списочной численности

- •2.4 Расчет фонда оплаты труда

- •2.5 Расчет суммы материальных затрат

- •2.6 Расчет всех статей калькуляции

- •2.7 Расчет суммы капитальных вложений.

- •2.8 Расчет периода окупаемости.

- •3 Расчетная часть

- •3.1 Расчёт шихтовых материалов

- •3.2 Расчёт количества оборудования

- •3.3 Конструктивный расчёт оборудования

- •3.4 Расчёт горения топлива

- •3.5 Тепловой баланс печи

- •4. Безопасность жизнеднятельности

- •4.1Мероприятия по охране труда

- •4.2 Противопожарные мероприятия.

- •4.3 Охрана окружающей среды.

- •4.4 Экологичность участка

1.3 Выбор и описание конструкции оборудования

Миксер - раздаточная печь, предназначенная для накопления, выравнивания

химического состава сплава и температуры металла перед литьем слитков.

В миксере происходят следующие операции:

рафинирование;

отстаиванием;

доводка до температуры литья, иногда корректировка химического состава.

В производстве используются два основных вида миксеров газовые и электро-вакуумные. Но наибольшее применение получили газовые миксеры.

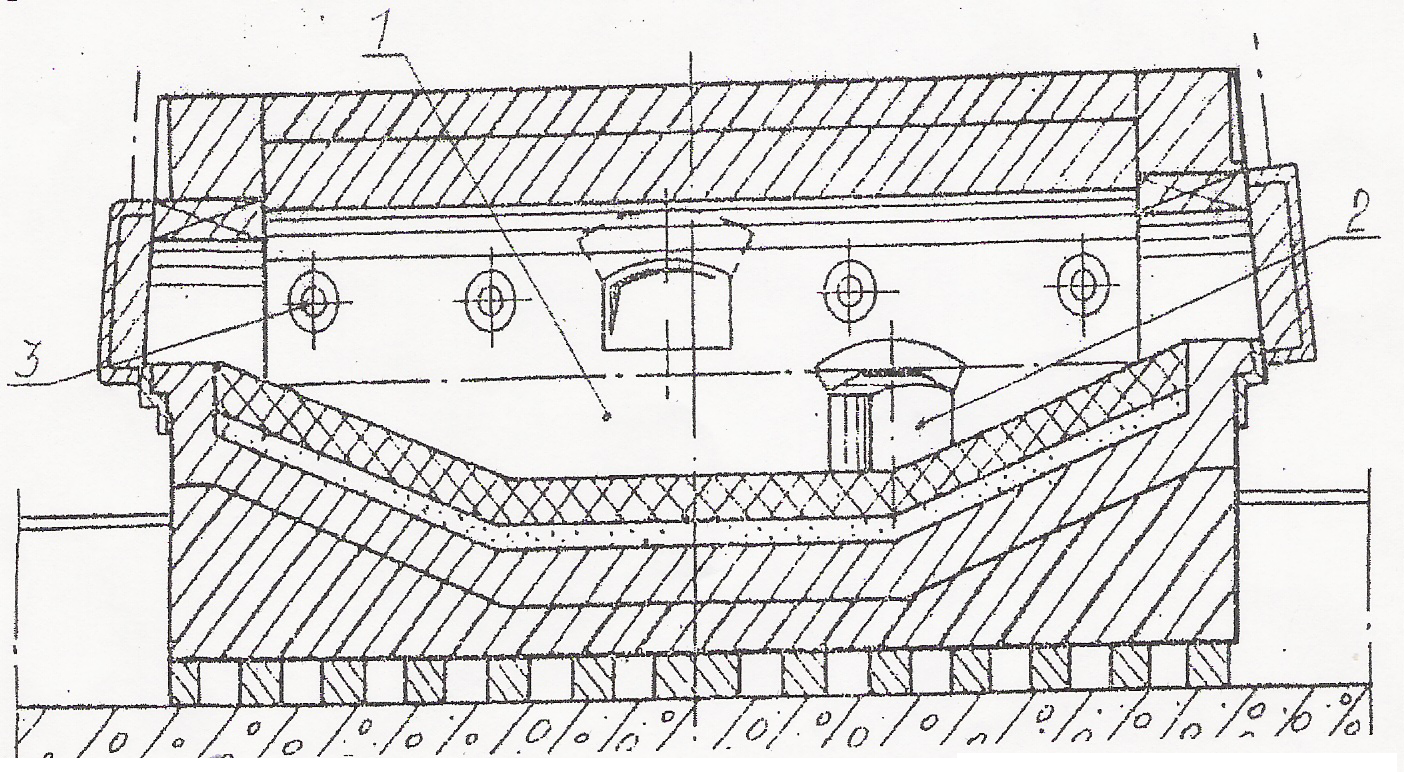

Корпус миксера прямоугольной формы, выполнен металлическим каркасом, изнутри зафутирован огнеупорными и теплоизоляционными материалами. Футеровка миксера многослойная. Рабочий слой подины и стен ванны уровня порогов из перикиазо-шпинельного кирпича. Остальная часть стен и прочный свод выполнены из шамотного кирпича и теплоизоляции из диатомитового кирпича.

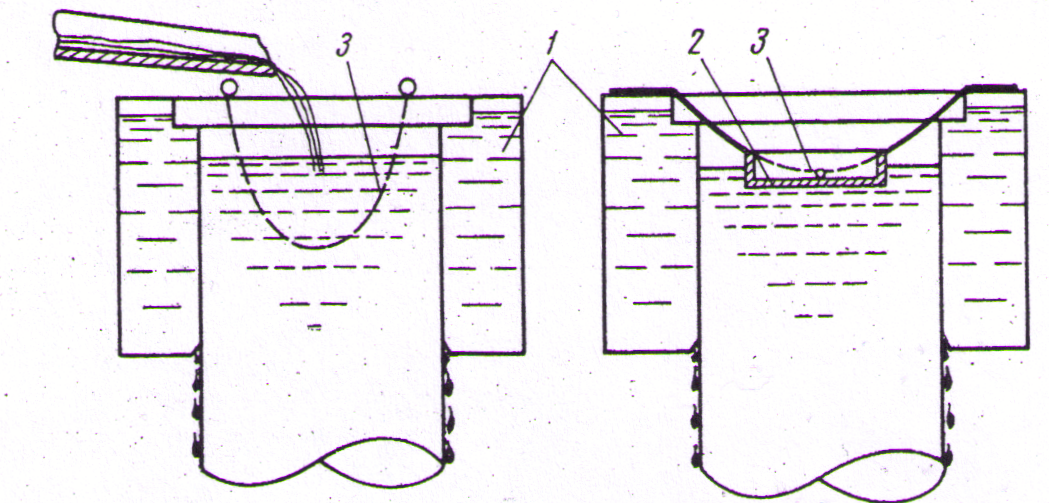

На рисунке 3 показан газовый миксер, входящий в состав агрегата для отливки плоских слитков. У миксера установлены две литейные машины. Раздаточные летки размещены в карманах.

1-ванна; 2-прилеточный карман; 3-горелка.

Рисунок 3 – Газовый миксер.

Для обогрева газовых миксеров применяют инжекционные горелки. В целях

равномерного обогрева ванны и создания избытка тепловой мощности (необходимой для поднятия температуры металла) вдоль боковых стенок устанавливают ряд горелок каждая небольшой производительности. Горелки устанавливают под углом с направлением вверх, под свод (реже прибегают к менее - желательной горизонтальной установке горелок). Применение инжекционных горелок небольшой мощности с направлением потока газов под свод исключает воздействие факела на поверхность расплава.

Весьма важное значение для улучшения теплового режима газовых миксеров и в первую очередь температурного режима расплава имеет автоматизация процессов

сжигания топлива.

Тепловую нагрузку регулируют по температуре металла. Внедрение автоматизации позволило получить колебания температур металла в литейном кармане в пределах 11-140С. При этом температура поверхности ванны не поднимается выше 725-7300С, чем исключается перегрев расплава. Перепады температур по зеркалу ванны составляют 80С.

К литейным машинам предъявляются следующие основные требования: простота и надежность конструкции, высокая производительность, обеспечение получения качественного литья с высокими выходами годного.

Существует два основных вида литейных машин тросовые и гидравлические.

Для данного плавильно-лителитеиного агрегата применяются тросовые литейные машины, которые предназначены для отливки как плоских, так и крупных слитков. Поддон передвигается с помощью тросов и лебедки. Каждая машина имеет индивидуальный привод, расположенный в приямке. При рабочем ходе машины обеспечивается регулирование скорости литья слитков, а также быстрый подъем

и опускание поддона.

Плавность хода делает предпочтительным применение гидравлических машин при литье слитков в электромагнитный кристаллизатор (ЭМК).

Кристаллизаторы устанавливают на двух поворотных машинах которые в момент

выгрузки слитков поворачиваются с помощью гидравлические цилиндра и устанавливаются в вертикальное положение. Для обеспечения равномерного опускания гидравлического поршня при постоянном увеличении веса слитка применяют различные системы регулирования. Наиболее точная регулировка обеспечивается с помощью регулируемых объемных насосов или регуляторов давления.

Кристаллизатор главный элемент литейной оснастки, определяющий форму и размеры в поперечном сечении, состояние поверхности, склонность к трещинообразованию и качество слитков.

Различают:

кристаллизаторы скольжения (КС);

электромагнитные кристаллизаторы (ЭМК).

Кристаллизаторы скольжения для литья плоских слитков состоят из корпуса, гильзы, системы охлаждения.

В нижней части гильзы имеется фаска, направляющая воду на слиток, выполняется под углом. Гильзы шлифуются и полируются. Гильзы для КС

изготавливают из дуралюмина (Дl, Д16, ВДI7) в закаленном состоянии или АК6, АК8, или из графита.

Оптимальный угол подачи воды на слиток 300.

На рабочей поверхности гильз не допускаются заусеницы, риски, вмятины. На

наружной поверхности гильз не допускается накипь и масляные пятна.

Кристаллизатор скольжения для плоских слитков изготавливают из свариваемого

Г-образного профиля АМц, АД31; из цельной заготовки (выточенной) - Дl, АК6.

Прессованный профиль выгибается по шаблону определенной формы и сваривается по стыку из двух половин газосваркой. Сварной шов должен быть плотным, без заусениц и раковин. Корпус кристаллизатора изготавливают из стали марки СтЗ.

Состоит из текстолитового корпуса, экрана, водоохлаждаемого индуктора, системы охлаждения и поддона.

Индуктор изготовлен из медной трубки прямоугольного сечения с изолирующей обмоткой. К индуктору подведена вода для его охлаждения. Для защиты индуктора от расплавленного металла используют экраны.

Для изготовления экранов применяется нержавеющая сталь 12Х18Н9Т, 12Х18Н9, 12Х18Нl0Т. Выполняется с бочкой в центре широкой грани, т.к. в районе лунки жидкого металла сплав дает большую усадку. Размер бочки для мягких сплавов от 4 до 9 мм, для твердых сплавов от 9 до 12 мм. От перегрева экраны охлаждаются водой.

Подача воды на слиток производится через отверстия, выполненные в средней части корпуса.

Поддоны изготавливают из алюминиевых сплавов, меди, стали.

На наружной поверхности корпуса размещены патрубки со шлангами для подвода охлаждающей воды на слиток.

Зазор между поддоном и экраном составляет 10-12 мм.

l.4 Обоснование метода рафинирования

Ввиду высокой химической активности алюминия и ряда легирующих элементов в отливках и заготовках, предназначенных для деформирования, всегда в том или ином количестве присутствуют неметаллические включения (окислы металлов, карбиды, нитриды, сульфиды, карбонитриды), водород, интерметаллические соединения, частицы диспергированной неметаллической и флюсовой фаз, не растворяющиеся в расплавах. Кроме того, алюминиевые сплавы содержат металлические примеси (железо, натрий, литий, титан и др.). Исходная загрязненность алюминиевых расплавов указанными примесями определяется качеством шихтовых материалов (главным образом, их чистотой и компактностью), степенью совершенства технологического процесса и уровнем культуры производства.

В процессе приготовления сплава происходит загрязнение различными примесями, которые можно разделить на следующие группы:

1. Металлические

2. Неметаллические

3. Газы

Независимо от способа приготовления сплава и вида шихтовых материалов, получаемые сплавы подвергают очистке, т.е. рафинированию.

Существуют следующие методы рафинирования металла:

очистка расплава продувкой газами;

обработка флюсами;

вакуум обработка;

отстаивание;

фильтрация;

Очистка расплава продувкой газами.

Очистка расплава продувкой газами основана на двух процессах:

1) диффузии водорода в пузырьки продуваемого газа;

2) флотирующего действия пузырьков продуваемого газа на твердые

неметаллические включения;

Для продувки алюминиевых расплавов применяют нейтральные (аргон, азот) и

активные (хлор, фреон) рафинирующие газы.

Перемещение пузырька рафинирующего газа в расплаве сопровождается насыщением его водородом в следствие диффузии, обусловленной разницей в концентрациях водорода в жидком металле и продуваемом газе.

Процесс удаления водорода, растворенного в ванне, при продувке расплава

рафинирующим газом состоит из ряда последующих стадий:

1) перемещение атомов водорода в жидком металле к границе раздела металл газовые пузырьки.

2) перехода атомов водорода через границу раздела.

3) рекомбинации атомов водорода в вблизи поверхности раздела.

При увеличении поверхности контакта расплава с рафинирую газом, т.е при уменьшении размеров пузырьков газа в расплаве. Этому способствует уменьшение размера отверстий рафинирующей трубки, например пористых керамических диафрагм с порами размером 60-80 мкм. Вместо трубок диаметром 10-20 мм. Вместе с тем вследствие высокого поверхностного натяжения алюминиевых расплавов получить пузырьки, диаметром меньше 8-10 мм на практике удаляется лишь при введении в расплав мощности для «размалывания» рафинирующей фазы, в частности при использовании вращающихся сопел.

При уменьшение количества водорода и его основного источника - водяного пара в рафинирующем газе. Это обеспечивает применением хорошо осушенных газов (точка росы -300С), введением в рафинирующий газ добавок, связывающих водород в пузырьки в нерастворимые устойчивые при температуре дегазации соединения. Так, при добавке в нейтральный газ хлора или фреона, водород, насыщающий пузырек рафинирующего газа, связывается в соединения НС1 и НF, что существенно повышает эффективность дегазации.

Из активных газов, применяемых для рафинирования алюминиевых расплавов, наибольшую известность получил хлор. По сравнению с продувкой азотом

хлорирование расплава в 5-6 раз уменьшало брак листовой продукции по пузырькам и неметаллическим включениям. Удаление водорода азотом происходит медленнее и не позволяет получить такое же низкое конечное газосодержащие, как при хлорировании. Кроме того, хлор более эффективно удаляет из расплава твердые неметаллические включения, чем азот.

В зависимости от условий обработки расплава и требований к качеству рафинирующего металла на практике используют различные количества хлора. При рафинировании алюминиевых деформируемых сплавов в отражательной печи ёмкостью 30 т хлор пропускают через трубку диаметром 18 мм в течение 45 мин с расходом 8-10 кг/ч, что обеспечивает удельный расход 0,06-0,08м 3/т.

Характерной особенностью рафинирования алюминиевых расплавов хлором является образование «сухого», сыпучего шлака, легко отделяющегося от расплавленного металла, в отличие от кашеобразного «мокрого» шлака, образующегося при продувке нейтральным» газами. Эта разница обусловлена наличием в Шлаке солей, образовавшихся в результате химического взаимодействия хлора с расплавом.

Рафинирование алюминиевых расплавов нейтральными газами постепенно вытеснило хлорирование из практики производства сплавов. Отказ от применения хлора при рафинировании алюминиевых расплавов в немалой степени способствовали повышение требований по защите окружающей среды и необходимостью улучшения условий труда в литейных цехах.

Из нейтральных газов чаше других используют азот и аргон применяют* для продувки расплавов с содержанием магния свыше 2%. Продувку нейтральными газами в печи ведут при 720-7300С, вводя газ через стальные (реже графитовые или кварцевые) трубки, снабженные насадками с отверстиями около 2 мм. Расход газов составляет 0,3-1 % от массы плавки. Длительность продувки составляет 15-60 мин в зависимости от массы сплава.

производственный опыт показывает, что при рафинировании азотом (аргоном) уровень очистки алюминиевых расплавов в 30-т плавильных печах примерно такой же, как и при обработке флюсами.

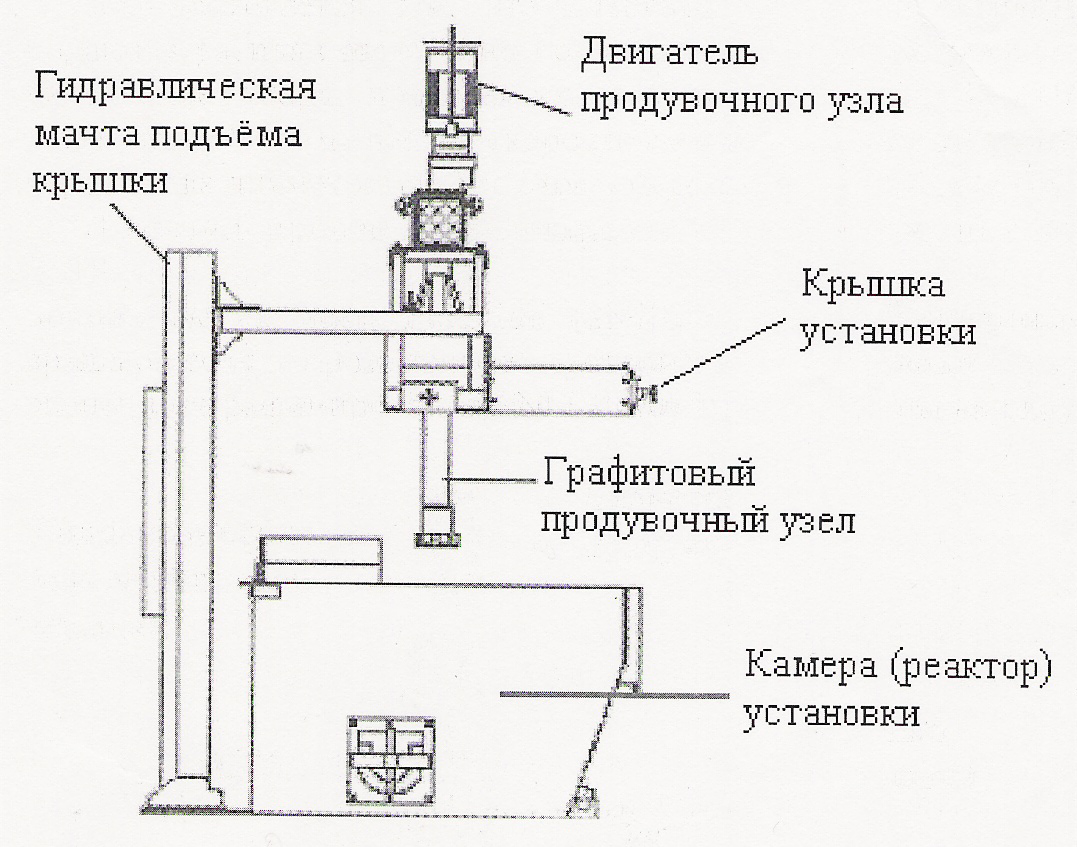

Применяется рафинирование в системе SNIF

Spining Nozzle Inert Flotation (SNIF) - флотация инертным газом через вращающееся продувочное устройство. Основные узлы установки внепечного рафинирования SNIF P140UНВ приведены на рисунке 4.

Рисунок 4 - Основные узлы установки внепечного рафинирования SNIF P140UHB.

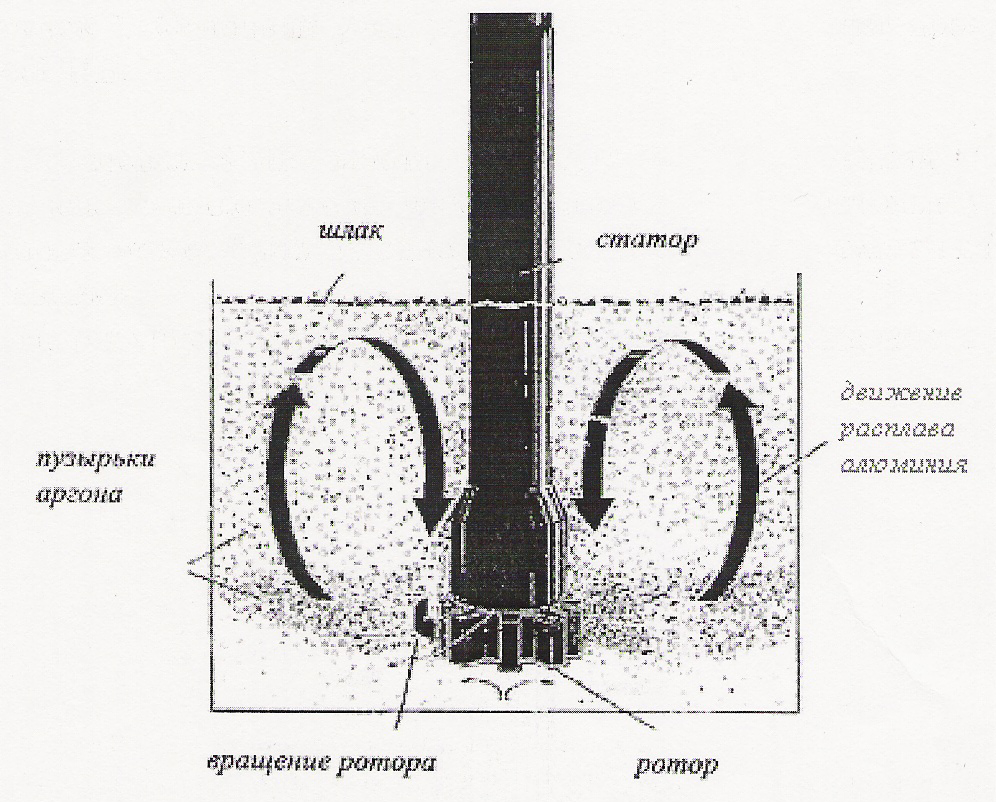

Установка SNIF работает по принципу продувания технологического газа, как правило аргона, через вращающиеся графитовые узлы, количество которых может быть от одного до четырех в зависимости от конструкции и установки.

Вращение продувочного узла в совокупности с непрерывной подачей аргона создает большое количество газовых пузырьков, которые полностью распределяются в объеме расплава алюминия, создавая тем самым "реактор с хорошим перемешиванием". Когда пузырьки аргона всплывают, растворенный в алюминии водород десорбируется в поднимающиеся пузырьки и удаляется из расплава.

Когда небольшое количество хлора (как правило, менее, чем 0,5 % от расхода технологического газа) добавляется в технологический газ, несмачиваемые неметаллические включения отделяются от алюминия, прикрепляются к поднимающимся пузырькам и всплывают на поверхность. Хлор также реагирует с растворенными щелочными металлами (Na, Li, Са и К), образуя хлориды, которые всплывают на поверхность и переходят в шлак. Содержание Na по серии 5ххх в сплаве АМг3до "SNIF" 0,0006%, после 0,0003% - 0,0002% то есть содержание Na снижается в 2 и более раз. Неметаллические частицы и соли затем удаляются из системы SNIF

Рисунок 5 - принцип работы продувочного устройства.

Обработка флюсами.

Флюсы – это соли щелочных и щелочноземельных металлов применяемые для извлечения неметаллических включений из сплава.

Эффективность рафинирования зависит от полноты проработки всего металла. Этот метод чаще используется при небольших объёмах металла, применяют в фасонно-литейных и заготовительных цехах. Механизм очистки от неметаллических включений при помощи флюсов основан на извлечение их из расплава за счет адсорбции, растворения или химического взаимодействия с расплавленными солями. Процесс очистки расплава флюсами включает ряд стадий, которые в зависимости от скорости их протекания определяют эффективность рафинирования:

1) доставка включений потоком металла в приграничную зону контакта металла

с флюсом;

2) переход включений из потока металла на поверхность раздела металл-флюс;

3) агрегация включений с флюсом;

Для рафинирования алюминиевых сплавов применяют флюсы представляющие

смесь галоидных солей щелочных и щелочноземельных металлов. Изменением состава регулируется их плотность и температура плавления.

Недостатком флюсов является их высокая гигроскопичность, поэтому необходима предварительная сушка, с целью удаления адсорбированной и кристаллизационной влаги.

Вакуум обработка

Вакуумирование алюминиевых сплавов как метод рафинирования, позволяющий

получить в современных условиях наиболее низкий стабильный уровень содержания газа в металле, получил широкое развитие и распространение в промышленности за последние десятилетие. В фасонно-литейном производстве этот способ используется для дегазации сравнительно небольшим объемов металла (до 650 кг). При производстве слитков вакуумной обработке подвергают большие массы расплава. Процесс ведут в вакуумных миксерах емкостью от 10 до 25 т. Исследование показывают, что вакуумирование в миксере снижает содержание водорода в металле примерно в 2 раза и приводят к резкому уменьшению внутренних дефектов, обнаруживаемых при ультразвуковом контроле, а следовательно, и количества забракованных полуфабрикатов. С понижением внешнего давления над расплавом равновесие системы металл - растворенный газ, образовавшееся во время плавки, смещается в сторону меньших концентраций газа, что создает благоприятные условие не только для диффузии водорода к свободной поверхности, но и для возникновения и роста газовых пузырьков. В период выделения пузырьков, которые характерно для начального периода дегазации, скорость газоулавливания примерно в 2-3 раза выше, чем при диффузионном выделение. Однако при вакуумной обработке больших масс, расплава выделение пузырьков имеем место лишь в поверхностных слоях расплава. Поэтому с увеличением глубины ванны скорость дегазации уменьшается.

Несмотря на то что коэффициент диффузии водорода в расплавленном алюминии сравнительно высок ( на 2-3 порядка выше коэффициентов диффузии легирующих элементов), именно массоперенос водорода в расплаве при вакуумной дегазации глубоких ванн без перемешивания является лимитирующей статьей. Направленное движение расплава от дна к поверхности позволяет существенно ускорить дегазацию.

Движение расплава в ванне может быть получено как в результате естественной конвекции за счет охлаждения объемов расплава у поверхности ванны и стен миксера, так и вынужденной конвекции - за счет удаления газов из футеровки через толщу расплавленного металла при создании разрежения в рабочем пространстве миксера и применение перемешивания расплава специальными устройствами.

для повышения производительности агрегатов, оборудованных вакуумными миксерами, используют вакуумирование расплава в струе при заливке в миксер, в котором предварительно создана заданная глубина разрежения. Получаемые высокие скорости дигазации при этом обусловлены неблагоприятными условиями газовыделения: выделение пузырьков интенсивно развивается при отсутствии метоллостатического давления, а массоперенос водорода к возникающим пузырькам укоряется вследствие высокой турбулизации входящей в вакуум струи расплава. Однако этот процесс пока не вышел из стадии опытного опробования.

Отстаивание

В практике производства сплавов один из методов очистки от неметаллических включений – отстаивание. Ввиду разницы в плотности металла и включений выдержка перегретого расплава без перемешивания способствует всплыванию или осаждению включений.

Большая часть неметаллических включений осаждается на дно миксера. Скорость

осаждения зависит от газосодержания расплавов; с увеличением газосодержания скорость осаждения уменьшается. Ускорению осаждения способствует обработка расплава флюсами.

Существенный недостаток способа – то, что он проводится на такой стадии технологического процесса, когда не исключается последующее загрязнение расплава при переливке из миксера в кристаллизатор. Чаще применяется в сочетании с другими методами.

Фильтрация

Сущность метода состоит в пропускании жидких расплавов через фильтры, изготовленные из нейтральных или активных по отношению к металлу материалов. При этом взвешенные включения задерживаются и механически и в результате химического или физического взаимодействия с материалом фильтра.

Фильтрация через пенокерамические фильтры (ПКФ). Эти фильтры изготавливаются из пористого керамического материала по специальной технологии. При очистке металла движение происходит по капиллярам внутри фильтра, где происходит очистка от неметаллических включений и газообразование примесей.

Ф ильтрование

расплава через сетчатые материалы

(стеклоткань, металлическая сетка). Этот

вид очистки широко используется в

промышленности при отливке слитков из

большинства деформированных сплавов.

В основе его лежит механическое отделение

макроскопических крупных неметаллических

включений. Для очитки алюминиевых

сплавов чаще всего используют фильтры

из стеклоткани с размером ячейки от

0,6х0,6 до 1,7х1,7 мм. В целях предотвращения

взаимодействия с алюминием стеклоткань

изготовляют из специального (с присадкой

бора) стекла или покрывают силикоалюминатной

керамикой. Значительно реже используют

металлические (титановые) сетки. В

практических условиях фильтрования

алюминиевые расплавы не проходят через

стеклоткань с размером ячейки менее

0,5х0,5 мм.

ильтрование

расплава через сетчатые материалы

(стеклоткань, металлическая сетка). Этот

вид очистки широко используется в

промышленности при отливке слитков из

большинства деформированных сплавов.

В основе его лежит механическое отделение

макроскопических крупных неметаллических

включений. Для очитки алюминиевых

сплавов чаще всего используют фильтры

из стеклоткани с размером ячейки от

0,6х0,6 до 1,7х1,7 мм. В целях предотвращения

взаимодействия с алюминием стеклоткань

изготовляют из специального (с присадкой

бора) стекла или покрывают силикоалюминатной

керамикой. Значительно реже используют

металлические (титановые) сетки. В

практических условиях фильтрования

алюминиевые расплавы не проходят через

стеклоткань с размером ячейки менее

0,5х0,5 мм.

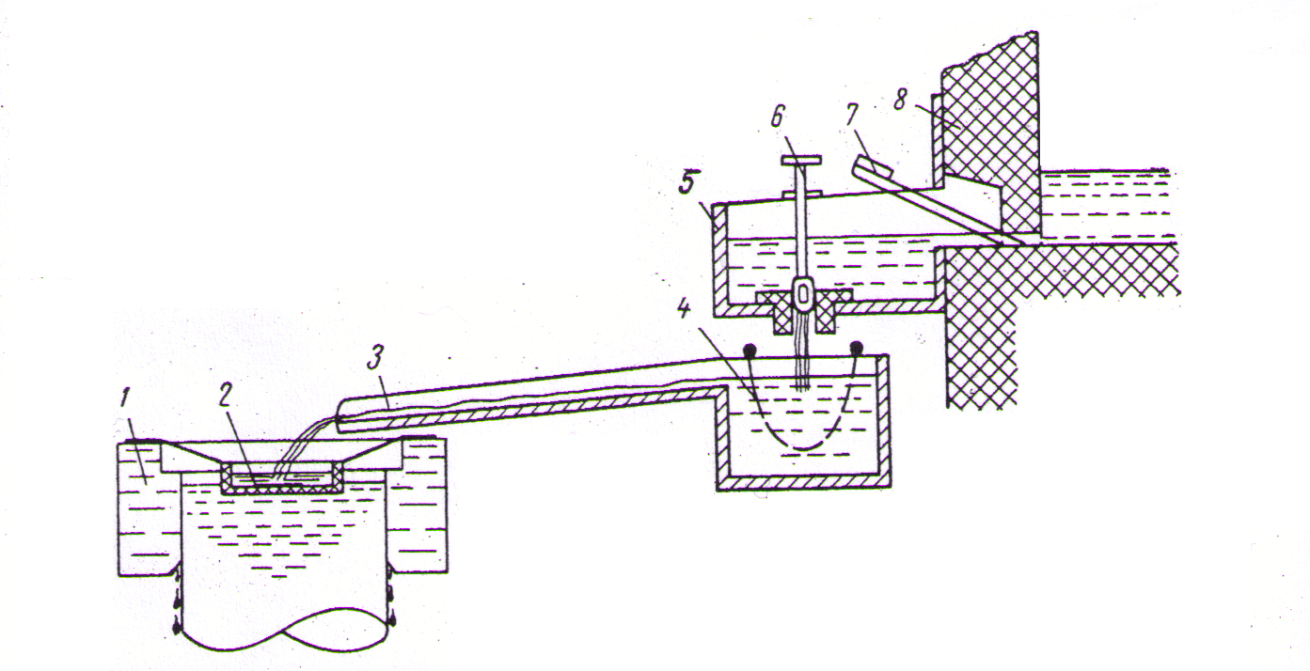

1 – кристаллизатор; 2 – распределительная коробка; 3 – желоб;

4 – фильтр из стеклоткани; 5 – лёточная коробка; 6 – регулированный стопор;

7 – пика; 8 - миксер

Рисунок 6 – Схема расположения фильтра из стеклоткани вне кристаллизатора.

1 – кристаллизатор; 2 – распределительная воронка; 3 – фильтр из стеклоткани

Рисунок 7 – Схема расположения фильтра из стеклоткани в кристаллизаторе.

Для сплава АМг3 применяется комплексное рафинирование:

очистка расплава продувкой газа;

обработка флюсами;

отстаивание;

фильтрация.