- •Введение

- •1. Организация дипломного проектирования

- •2. Тематика дипломных проектов

- •3. Структура дипломного проекта

- •3.1. Содержание дипломного проекта

- •Раздел 1. Выбор объекта проектирования

- •Раздел 2. Аналитическая часть

- •2.1. Характеристика атп, арм (филиала)

- •2.2. Характеристика объекта проектирования

- •2.3. Генеральный план атп

- •Раздел 3. Обоснование темы

- •Раздел 4. Организационная часть

- •4.1. Выбор и обоснование метода организации технологического процесса то и тр

- •4.1.1. Методы технического обслуживания и организация работ то-1 и то-2

- •4.1.2. Расчет поточных линий то-1 и то-2

- •4.1.3. Расчет зон внешнего ухода при поточном производстве умр

- •4.1.4. Выбор схемы организации то-2

- •4.2. Расчет количества рабочих постов

- •4.2.1. Организация и содержание постовых работ тр

- •4.2.2. Распределение рабочих по постам, специальностям, квалификации и рабочим местам

- •4.3. Подбор технологического оборудования

- •4.4. Расчет производственных площадей

- •4.5. Определение площадей вспомогательных помещений

- •Раздел 5. Расчетно-технологическая часть

- •5.1. Выбор и обоснование принимаемого к расчету списочного состава

- •5.2. Расчет годовой производственной программы всех видов то

- •5.2.1. Выбор и корректирование периодичности то

- •5.2.2. Корректирование нормативов трудоемкости единицы то и тр на 1000 км

- •5.2.3. Корректирование нормативов трудоемкости единицы то и тр на 1000 км для прицепного состава

- •5.2.4. Определение трудоемкости то и тр для автопоездов на 1000 км пробега

- •5.2.5. Определение средней трудоемкости единицы то и тр на 1000 км

- •5.2.6. Определение продолжительности простоя подвижного состава в ремонте и их корректирование

- •5.2.7. Определение годового пробега парка

- •5.2.8. Определение коэффициента технической готовности и использования автомобилей

- •5.2.9. Определение годовой программы по техническому обслуживанию и диагностике автомобилей

- •5.2.10. Расчет сменной программы по видам то и диагностики

- •5.2.11. Определение трудоемкости технических воздействий

- •5.2.12. Определение общей годовой трудоемкости технических воздействий

- •5.3. Расчет выработки постов (участков, цехов) автосервисного предприятия

- •5.3.1. Расчет выработки диагностических постов

- •5.3.2. Расчет выработки постов механического ремонта

- •5.3.3 Расчет общей выработки цеха то и слесарного ремонта

- •5.3.4. Расчет общей эффективности работы цеха то и слесарного ремонта

- •5.3.5. Расчет выработки арматурных постов

- •5.3.6. Расчет выработки кузовных постов

- •5.3.7. Расчет выработки малярных постов

- •5.3.8. Расчет общей выработки цеха кузовного ремонта и окраски

- •5.3.9 Расчет общей эффективности работы цеха кузовного ремонта и окраски

- •5.3.10. Возможный ожидаемый объем выручки от продажи услуг

- •Раздел 6. Проекты организации (реконструкции) производственных участков

- •6.1. Участок по то и ремонту топливной аппаратуры

- •6.2. Участок по ремонту агрегатов

- •6.3. Организация (реконструкция) специализированных постов (рабочих мест) по то, ремонту и контролю технического состояния

- •Раздел 7. Проекты использования подвижного состава атп в зимних условиях

- •7.1. Анализ использования автомобилей и грузооборота

- •7.2 Расчет потребности атп в топливно-смазочных материалах

- •7.2.1 Расчет потребности в моторном топливе

- •7.2.2 Расчет потребности в смазочных материалах

- •7.3 Оценка эффективности использования шин подвижного состава

- •Раздел 8. Конструкторская часть

- •8.1. Общие положения и требования, предъявляемые к конструкторской части

- •8.2. Тематика конструкторских разработок

- •8.3. Поверочный расчет проектируемой детали

- •8.4. Объем и оформление конструкторской части

- •Раздел 9. Безопасность жизнедеятельности

- •Раздел 10. Экономическое обоснование дп

- •Ιιι. Расчет себестоимости работ и услуг реконструируемого участка

- •3.1. Материальные затраты

- •3.1.1. Затраты на запасные части

- •3.1.2. Затраты на ремонтные материалы

- •3.1.3. Расчет фонда оплаты труда производственных и вспомогательных рабочих

- •3.1.4. Амортизационные отчисления основных фондов

- •3.1.5. Расчет косвенных расходов (условно-постоянных).

- •3.1.6. Смета затрат на производство.

- •Іv Экономический расчет конструкторской разработки

- •Заключение

- •Библиографический список

- •Приложения

- •3.2. Графическая часть

- •Раздел I.

- •4. Отзыв руководителя и рецензия на дипломный проект

- •5. Организация защиты дипломных проектов

- •6. Критерии оценки дипломных проектов

- •7. Условия выдачи диплома с отличием

- •8. Порядок повторной защиты дипломного проекта

- •Генеральный план

- •2. Производственные помещения атп

- •Виды и назначение технологических карт

- •Оглавление

- •Дипломное проектирование Методические рекомендации

- •6 90039, Г. Новосибирск, ул. Никитина, 147

7.2.2 Расчет потребности в смазочных материалах

Нормы расхода масел устанавливаются для каждой марки и модели автомобилей в литрах на 100 л общего нормативного расхода топлива, а нормы расхода пластичных смазок – в килограммах на 100 л расхода топлива.

Потребность в моторных маслах для бензиновых двигателей определяется по следующей формуле:

![]() ,

(7.7)

,

(7.7)

где QHi – нормативный расход топлива i-й модели автомобиля, л;

R – поправочный коэффициент к норме, учитывающий срок эксплуатации автомобиля (R = -50% для всех автомобилей, находящихся в эксплуатации до 3 лет; R = +20% для автомобилей старше 8 лет).

Потребность в моторных маслах для дизельных двигателей определяется следующим образом:

![]() .

(7.8)

.

(7.8)

Коэффициент R определяется аналогично.

Потребность в трансмиссионных и специальных маслах, а также в пластичных смазках практически не зависит от типа двигателя и определяется по формулам:

– трансмиссионные масла:

![]() ;

(7.9)

;

(7.9)

– специальные масла:

![]() ;

(7.10)

;

(7.10)

– пластичные смазки:

![]() ;

(7.11)

;

(7.11)

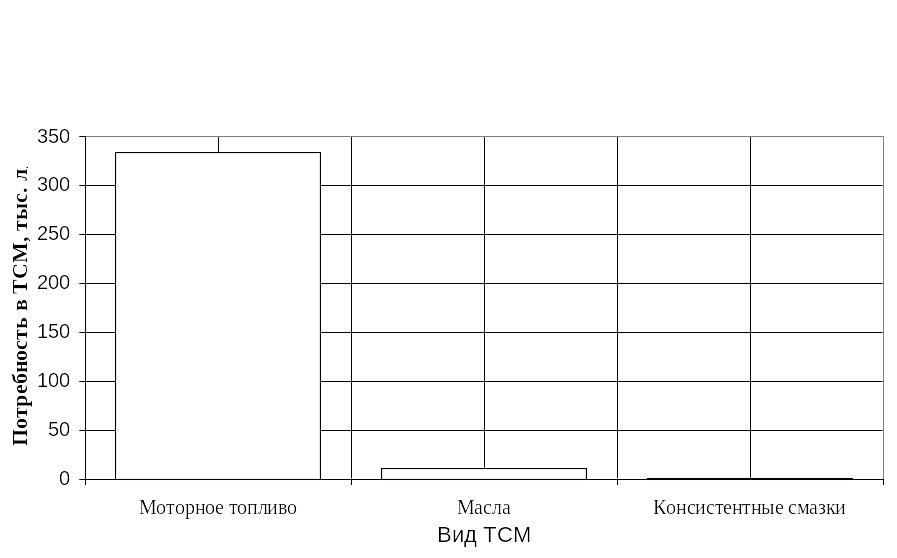

Результаты расчетов потребности ТСМ для различных марок автомобилей представить в табличной или графической форме (рис. 7.3)

Рисунок 7.3 – Потребность в смазочных материалах на планируемый период

7.3 Оценка эффективности использования шин подвижного состава

Расходы на шины составляют значительную долю в себестоимости перевозок, соизмеримую с затратами на поддержание остальных агрегатов автомобиля в работоспособном состоянии. Поэтому поддержание шин в технически исправном состоянии с минимальными затратами при оптимальном режиме работы автомобиля является одним из средств снижения затрат на текущий ремонт. В процессе эксплуатации минимальный износ протектора происходит при оптимальной величине давления q в шине и нагрузке на шину. Величину внутреннего давления q в шине принимают ориентировочно с тем, чтобы обеспечить относительный прогиб шины в пределах нормы.

Внутреннее давление воздуха – один из основных параметров работы автомобильной шины.

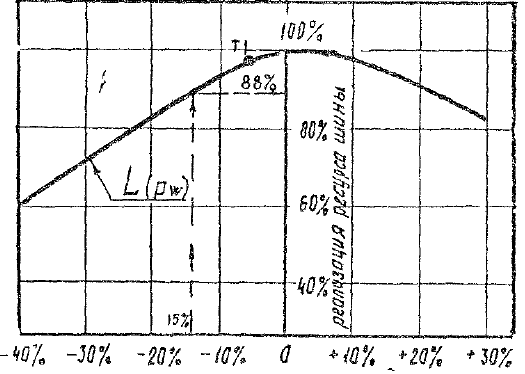

Для шины данной модели, используемой на автомобиле данной марки и модели, устанавливается нормативное давление воздуха, при котором она имеет максимальный срок службы. При увеличении или снижении давления относительно оптимального значения срок службы шины уменьшается (рис. 7.4). От давления в шинах существенно зависит безотказность шин и безопасность движения.

Рисунок 7.4 – Влияние давления воздуха в шине на ее ресурс

Кроме того, от давления воздуха зависит сопротивление качению автомобиля и его топливная экономичность.

При выполнении правил ухода срок службы шин увеличивается в 1,5-2 раза по сравнению с нормами. Давление в шине должно отклоняться от нормы не более ±0,1 кгс/см2 для легковых и ±0,2 кгс/см2 грузовых автомобилей, автобусов и троллейбусов.

В то же время известно, что в 60…90% шин при эксплуатации давление не соответствует норме, из-за несоблюдения норм давления воздуха в шинах теряются 6…15% ресурса шин и 1,5…3,0% топлива. При этом особенно больше отклонения давления в шинах от нормы наблюдаются в зимний период.

Снижение давления воздуха вызывает большое нагружение каркаса. Увеличивается деформация шины, возрастают усталостные напряжения в каркасе, рвутся нити (особенно из металлокорда), у радиальных шин отрываются борта, увеличивается расход топлива (до 15%).

При повышении давления интенсивней изнашивается центральная часть беговой дорожки. Нити корда находятся под большим напряжением. На плохих дорогах резко возрастает вероятность повреждения шины.

Отклонение внутреннего давления в шине от нормативного значения связано с рядом причин: с погрешностями при доведении до нормы, диффузионной утечкой воздуха через стенки гермослоя или камеры, их не герметичностью, неисправностью золотника, изменением температуры шины.

Таким образом, существует проблема обеспечения эксплуатации шин с нормативным давлением. Ее решение осложняется тем, что изменение давления определяется большим числом разнообразных факторов. Причем влияние некоторых из них изучено недостаточно. Следовательно, изучение процесса изменения давления воздуха в шинах и разработка мероприятий, обеспечивающих уменьшение его отклонений от нормы и снижение на этой основе затрат на эксплуатацию автомобилей, – актуальная проблема.

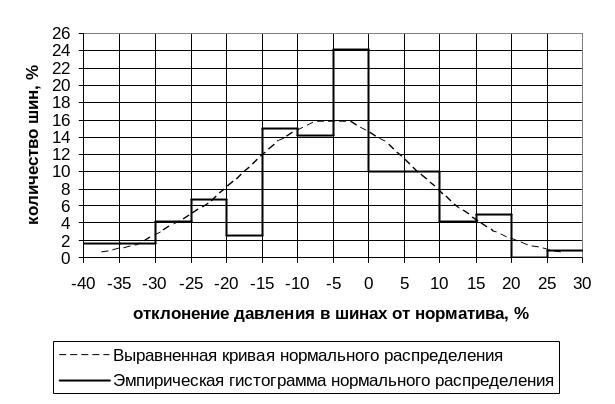

Для оценки потерь, связанных с отклонением давления от нормы, необходимо знать закономерности распределения фактического давления в шинах группы автомобилей, находящихся в эксплуатации.

Для оценки эффективности использования шин парка ПС выборочно у группы автомобилей эксплуатируемых на АТП необходимо провести разовый контроль давления воздуха в шинах. Результаты замеров внутреннего давления в шинах представить в табличной форме.

По полученным данным необходимо построить график распределения шин автомобилей по внутреннему давлению (рис. 7.5).

Рисунок 7.5 – Распределение шин, находящихся в эксплуатации

Это распределение отображает разброс давлений, с которыми эксплуатируются шины в предприятии. Согласно независимости характера разброса величин давления от времени (момента) контроля правомерно считать, что для рассматриваемого предприятия в среднем каждая шина за свой срок службы эксплуатируется по длительности периодов и разбросу давлений соответственно гистограмме, полученной в результате разового контроля.

На следующем этапе необходимо определить среднюю величину давления в шинах:

![]() ,

(7.12)

,

(7.12)

где N – количество проверенных шин;

Среднее квадратическое отклонение давления воздуха в шинах определяется по формуле:

,

(7.13)

,

(7.13)

где Pwi – давление в i-й шине, кгс/см2;

Затем определяется коэффициент вариации:

![]() .

(7.14)

.

(7.14)

Величина отклонения среднего давления в шине от нормы (%):

![]() ,

(7.15)

,

(7.15)

где Pwн – норма давления в шине, кгс/см2.

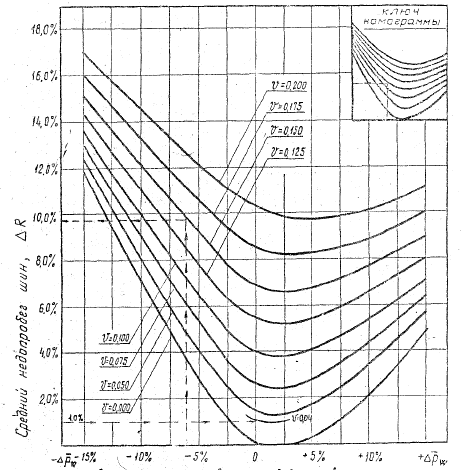

Для определения среднего значения недопробега шины необходимо воспользоваться специальной номограммой (рис. 7.6). В качестве ключа к диаграмме используют значения ∆Pw ср и .

Аналогичные расчеты необходимо провести и по шинам прицепов и полуприцепов автомобилей.

Для определения возможности снижения затрат на шины первоначально необходимо оценить величину существующих потерь.

Из теории вероятностей известно, что

распределение случайной величины

характеризуется математическим ожиданием

![]() и коэффициентом вариации

и коэффициентом вариации

![]() .

Проведенное математическое моделирование

величины

.

Проведенное математическое моделирование

величины

![]() в зависимости от возможных значений

и

позволило разработать номограмму

определения среднего недопробега

в зависимости от возможных значений

и

позволило разработать номограмму

определения среднего недопробега

![]() шин. Номограмма представлена на рис.

7.6.

шин. Номограмма представлена на рис.

7.6.

Отклонение средней величины давления в шинах от нормы

Рисунок 7.6 – Номограмма для определения средних по АТП потерь ресурса шин

Чем меньше

,

т.е. разброс давлений при

![]() ,

тем меньше недопробег шин. В то же время

на величину недопробега влияет и величина

,

т.е. смещение гистограммы влево или

вправо от нормативного значения величины

давления. Для выявления величины

в конкретном АТП надо в результате

разового обследования получить значения

и

на номограмме найти точку их пересечения

и спроецировать ее на ось ординат.

,

тем меньше недопробег шин. В то же время

на величину недопробега влияет и величина

,

т.е. смещение гистограммы влево или

вправо от нормативного значения величины

давления. Для выявления величины

в конкретном АТП надо в результате

разового обследования получить значения

и

на номограмме найти точку их пересечения

и спроецировать ее на ось ординат.

Результаты определения среднего недопробега шин представить в графической или табличной форме. Зная годовую потребность АТП в шинах можно определить экономию денежных средств.