- •171 Глава 6. Технологические основы микроэлектроники Технологические основы микроэлектроники

- •6.1. Введение

- •6.2. Подготовительные операции

- •6.3. Эпитаксия

- •6.4. Термическое окисление

- •6.5. Легирование

- •6.6. Травление

- •6.7. Техника масок

- •6.8. Нанесение тонких пленок

- •6.9. Металлизация

- •6.10. Сборочные операции

- •6.11. Технология тонкопленочных гибридных ис

- •6,12. Технология толстопленочных гибридных ис

- •7.1. Введение

- •7.2. Изоляция элементов

- •7.4. Разновидности п-р-д-транзисторов

- •7.6. Интегральные диоды

- •7.9. Полупроводниковые резисторы

- •7.10. Полупроводниковые конденсаторы

- •7.11. Элементы ис на полупроводниках группы

- •7.12. Элементы пленочных ис

6.10. Сборочные операции

После того как все основные технологические этапы (включая металлизацию) закончены, пластина кремния, содержащая сотни и тысячи ИС, поступает на операции тестового контроля электрических параметров. На этом этапе отбраковываются и специальным лаком маркируются все ИС, параметры которых не соответствуют требуемым значениям. Трудоемкость всех контрольных операций (на всех этапах производства ИС) достигает до 30% себестоимости работ по созданию схем. После маркировки отбракованных ИС пластина кремния разделяется на отдельные кристаллы.

Разделение осуществляется методом скрайбирования, т.е., по сути, процарапыванием вертикальных и горизонтальных рисок в промежутках между соседними чипами (см. рис. 1.1). Процарапывание осуществляют либо с помощью алмазного резца (наподобие того, как это делает стекольщик, разрезая стекло), либо с помощью лазерного луча. После скрайбирования пластину ломают на отдельные кристаллы и годные чипы монтируются в корпусах.

Сборка кристалла в корпусе начинается с операции, которую называют посадкой на ножку (под ножкой имеют в виду дно корпуса). При этом кристалл приклеивается или припаивается (легкоплавким припоем) в средней части ножки (на рис. 6.20 показан простой транзистор). Затем контактные площадки на кристалле соединяются со штырьками — выводами корпуса. Соединения осуществляются с помощью тонких (15-30 мкм) алюминиевых или золотых проволочек, которые одним концом закрепляются на контактных площадках, а другим на торцах штырьков.

Крышка корпуса

Ножка корпуса

Рис. 6.20. Монтаж

кристалла на ножке корпуса

Надежный электрический контакт между металлическими деталями (в данном случае контакт проволочек со штырьками и контактными площадками) может быть обеспечен разными методами. Наибольшее распространение в настоящее время имеет метод термокомпрессии, т.е. сочетание достаточного давления (прижатия деталей друг к другу) с повышенной температурой (200-300 °С), способствующей взаимной диффузии атомов из одной детали в другую.

Термокомпрессия, в свою очередь, реализуется в виде разных конструктивных вариантов. На рис. 6.21 показан простейший пример. С помощью клинообразного пуансона, изготовленного из твердого материала (например из алмаза), проволочка прижимается к поверхности контактной площадки. При этом проволочка деформируется (несколько расплющивается). Непродолжительного удержания расплющенной проволочки на площадке достаточно для образования их прочного соединения с малым переходным сопротивлением, При значительном количестве внешних контактов операция разводки кристалла на ножке осуществляется только в автоматизированном процессе.

По окончании монтажа кристалла на ножке следует корпу- сирование, т.е. окончательное внешнее оформление транзистора. Ножка корпуса соединяется с крышкой (рис. 6.20) путем горячей или холодной сварки (последняя по существу близка к термокомпресии). Корпусирование предполагает также защиту кристалла от влияния внешней среды, поэтому его проводят либо в вакууме, либо в среде инертного газа (азот, аргон). Бескорпусные варианты транзисторов описаны в следующем разделе.

Рис. 6.21. Термокомпрессия

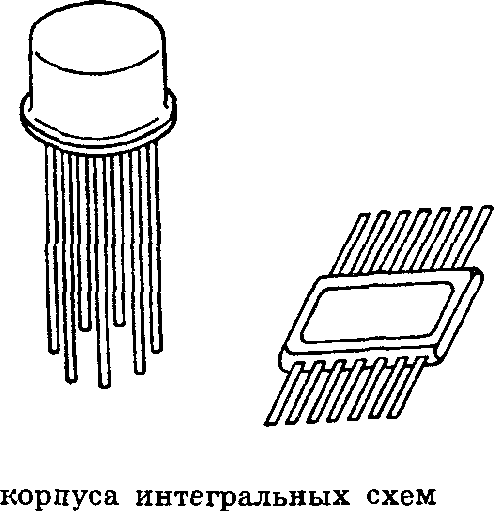

жим на транзисторный (см. рис. 6.20), используются прямоугольные корпуса: металлические или пластмассовые, с выводами, лежащими в плоскости корпуса или перпендикулярными ей (рис. 6.22). Выбор корпуса в значительной степени зависит от назначения аппаратуры и способов ее конструирования.