- •171 Глава 6. Технологические основы микроэлектроники Технологические основы микроэлектроники

- •6.1. Введение

- •6.2. Подготовительные операции

- •6.3. Эпитаксия

- •6.4. Термическое окисление

- •6.5. Легирование

- •6.6. Травление

- •6.7. Техника масок

- •6.8. Нанесение тонких пленок

- •6.9. Металлизация

- •6.10. Сборочные операции

- •6.11. Технология тонкопленочных гибридных ис

- •6,12. Технология толстопленочных гибридных ис

- •7.1. Введение

- •7.2. Изоляция элементов

- •7.4. Разновидности п-р-д-транзисторов

- •7.6. Интегральные диоды

- •7.9. Полупроводниковые резисторы

- •7.10. Полупроводниковые конденсаторы

- •7.11. Элементы ис на полупроводниках группы

- •7.12. Элементы пленочных ис

6.9. Металлизация

В полупроводниковых ИС процесс металлизации призван обеспечить омические контакты со слоями полупроводника, а также рисунок межсоединений и контактных площадок.

Основным материалом для металлизации служит алюминий. Он оказался оптимальным в силу следующих положительных качеств: малое удельное сопротивление (1,710~6 Ом-см); хорошая адгезия к окислу Si02 (металлизация осуществляется по окислу); возможность сварных контактов с алюминиевой и золотой проволокой (при осуществлении внешних выводов); отсутствие коррозии; низкая стоимость и др.

£

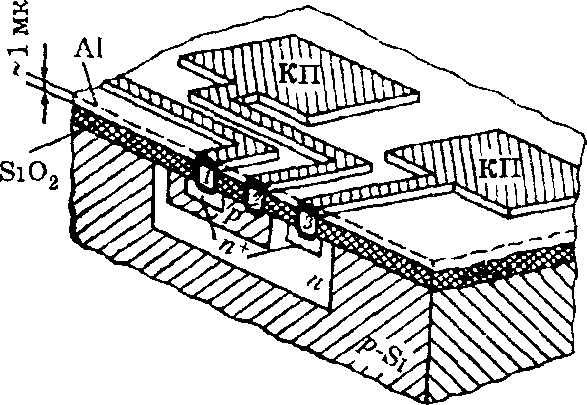

Рис. 6.18. Получение

металлической разводки методом

фотолитографии

участков и удаления фоторезиста остается запланированная металлическая разводка (на рис. 6.18 ее рельеф, прилегающий к контактам 1, 2, 3, заштрихован).

Минимальная ширина полосок в современных ИС соответствует предельному разрешению литографии. Естественно, что для достижения необходимых допусков на ширину металлизации ее толщина, как правило, не может быть более 1/10 от минимальной ширины проводника. Расстояние между соседними проводниками — с целью ослабления паразитной емкостной связи между ними — выбирают более 1,5 мкм. Для проводника шириной 1 мкм, его толщина ОД мкм, а расстояние между ближайшими проводниками более 1,5 мкм.

Погонное сопротивление полоски шириной 10 мкм и толщиной 1 мкм составляет около 2 Ом/мм. Для контактных площадок, к которым в дальнейшем присоединяются внешние выводы, типичны размеры 100x100 мкм. Присоединение внешних выводов непосредственно к полоскам металлизации невозможно из-за малой ширины.

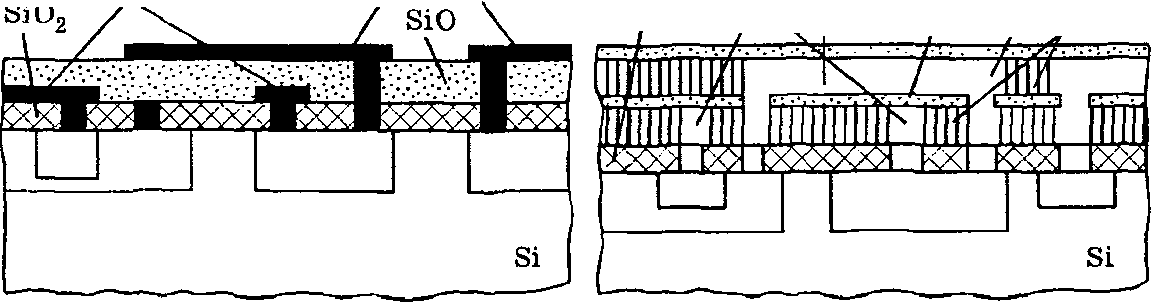

Разумеется, рисунок межсоединений предполагает отсутствие пересечений, т.е. коротких замыканий. Однако в ИС с высокой степенью интеграции не удается спроектировать металлическую разводку так, чтобы избежать пересечений. В этих случаях используется многослойная или многоуровневая разводкау т.е. несколько «этажей» металлизации, разделенных изолирующими слоями. Необходимые соединения между разными уровнями осуществляются через специальные окна в изолирующих слоях (рис. 6.19, а). Изоляцию между слоями обычно обеспечивают путем напыления диэлектрика по завершении очередной металлической разводки. В качестве диэлектрика чаще всего используют моноокись кремния SiO. Количество «этажей» при многоуровневой металлизации для современных БИС лежит в пределах от двух до четырех.

Некоторые предприятия для создания многоуровневой разводки используют алюмоксидную технологию. В этой технологии роль изоляции между соседними проводниками выполняют слои «пористого» А1203, а роль межслойной изоляции толщиной порядка 0,1 мкм играют слои «плотного» окисла, образуемого в результате анодирования первичного слоя А1 (рис. 6.19, б). Отличительной особенностью этой технологии является планарность многоуровневой разводки.

1-й уровень

2-й уровень

1-й уровень 2-й

уровень

Si02

/\А1 пл.А1203/пор.А1203

а) б)

Рис. 6.19. Многослойная

металлическая разводка

Проблема омических контактов при использовании алюминия состоит в следующем. Если пленку алюминия просто напылить на поверхность кремния, то образуются барьеры Шоттки (см. раздел 3.3), причем барьер на границе с n-слоем является не омическим, а выпрямляющим. Чтобы избежать барьеров Шоттки, алюминий вжигают в кремний при температуре около 600 °С, близкой к температуре эвтектики сплава Al-Si. При такой температуре на границе алюминиевой пленки с кремнием образуется слой, в котором растворен практически весь прилегающий алюминий. После застывания сплав представляет собой кремний, легированный алюминием; концентрация последнего составляет около 5-Ю"18 см"3.

Поскольку алюминий является акцептором по отношению к кремнию, возникает новая проблема: предотвращение образования р-п-переходов в п-слоях. Действительно, если концентрация доноров в л-слое меньше 5 Ю18 см"3, то атомы алюминия создадут в нем приповерхностный р-слой. Чтобы этого избежать, область п-слоя вблизи контакта специально легируют, превращая ее в л+-слой с концентрацией доноров Ю20 см-3 и более (см. рис. 6.18). Тогда концентрация алюминия оказывается недостаточной для образования ^-слоя, и р-п-переход не образуется.

Если л-слой с самого начала сильно легирован (например, эмиттерный слой транзистора), то дополнительного легирования не требуется. Не возникает проблем и при контакте алюминия с р-слоями, так как растворение в них алюминия приводит к образованию приповерхностных р+-слоев, что способствует повышению качества омического контакта.