- •171 Глава 6. Технологические основы микроэлектроники Технологические основы микроэлектроники

- •6.1. Введение

- •6.2. Подготовительные операции

- •6.3. Эпитаксия

- •6.4. Термическое окисление

- •6.5. Легирование

- •6.6. Травление

- •6.7. Техника масок

- •6.8. Нанесение тонких пленок

- •6.9. Металлизация

- •6.10. Сборочные операции

- •6.11. Технология тонкопленочных гибридных ис

- •6,12. Технология толстопленочных гибридных ис

- •7.1. Введение

- •7.2. Изоляция элементов

- •7.4. Разновидности п-р-д-транзисторов

- •7.6. Интегральные диоды

- •7.9. Полупроводниковые резисторы

- •7.10. Полупроводниковые конденсаторы

- •7.11. Элементы ис на полупроводниках группы

- •7.12. Элементы пленочных ис

6.7. Техника масок

В технологии полупроводниковых приборов важное место занимают маски: они обеспечивают локальный характер напыления, легирования, травления, а в некоторых случаях и эпи- таксии. Всякая маска содержит совокупность заранее спроектированных отверстий — окон. Изготовление таких окон есть задача литографии (гравировки). Ведущее место в технологии изготовления масок сохраняет фотолитография, которой мы уделим главное внимание.

Фотолитография. В основе фотолитографии лежит использование материалов, которые называют фоторезистами. Это разновидность фотоэмульсий, известных в обычной фотографии. Фоторезисты чувствительны к ультрафиолетовому свету, поэтому их можно обрабатывать в не очень затемненном помещении.

Фоторезисты бывают негативные и позитивные. Негативные фоторезисты под действием света полимеризуются и становятся устойчивыми к травителям (кислотным или щелочным). Значит, после локальной засветки будут вытравливаться незасве- ченные участки (как в обычном фотонегативе). В позитивных фоторезистах свет, наоборот, разрушает полимерные цепочки и, значит, будут вытравливаться засвеченные участки.

А-А

I

-1

■ | -1

|

-1 ■ | -1

Т

)

/ <!> ■/ '' '' 1

2

ч

/

Рис. 6.11. Фрагмент

фотошаблона (в плане и в разрезе)

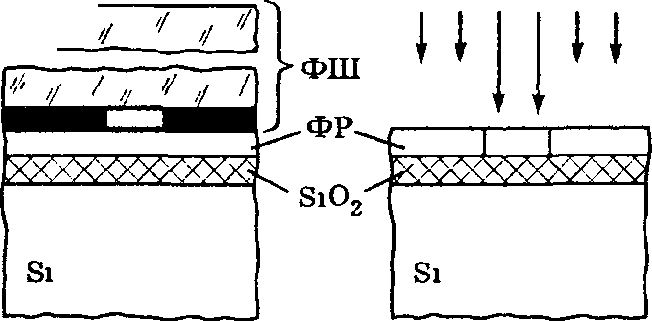

Процесс фотолитографии для получения окон в окисной маске Si02, покрывающей поверхность кремниевой пластины, состоит в следующем (рис. 6.12).

Свет

ШИШИ

Травитель

а) б) в)

Рис. 6.12. Этапы

процесса фотолитографии, а — экспозиция

фоторезиста через фотошаблон; б —

локальное травление двуокиси кремния

через фото- резистную маску,

в — окисная маска после

удаления фоторезиста

SiO

На окисленную поверхность пластины наносится капля фоторезиста (ФР). С помощью центрифуги каплю распределяют тонким слоем (около 1 мкм) по всей поверхности. Полученную пленку фоторезиста высушивают до затвердевания. На пластину, покрытую фоторезистом, накладывают фотошаблон ФШ (рисунком к фоторезисту) и экспонируют его в лучах кварцевой лампы (рис. 6.12, а). После этого фотошаблон снимают.

Если используется позитивный фоторезист (см, выше), то после проявления и закрепления (которое состоит в задублива- нии и термообработке фоторезиста) в нем получаются окна на тех местах, которые соответствуют прозрачным участкам на фотошаблоне3. Как говорят, мы перенесли рисунок с фотошаблона на фоторезист. Теперь слой фоторезиста представляет собой маску, плотно прилегающую к окисному слою (рис. 6.12, б).

Через фоторезистную маску производится травление окисно- го слоя вплоть до кремния (на кремний данный травитель не действует). В результате рисунок с фторезиста переносится на

окисел. После удаления (стравливания) фоторезистной маски конечным итогом фотолитографии оказывается кремниевая пластина, покрытая окисной маской (рис. 6.12, в и 6.4, б). Через окна в этой маске можно осуществлять диффузию, ионную имплантацию, травление и т.п.

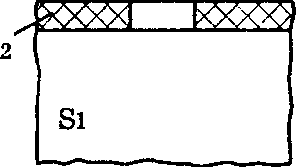

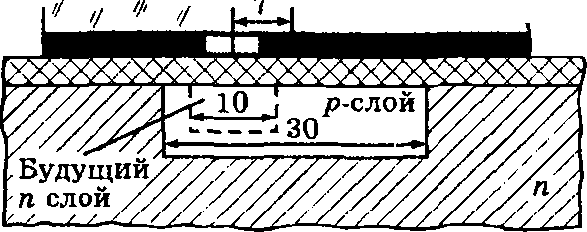

В технологических циклах изготовления диодов, транзисторов и тем более ИС процесс фотолитографии используется многократно (отдельно для получения базовых слоев, эмиттеров, омических контактов и т.д.). При этом возникает так называемая проблема совмещения фотошаблонов. Суть этой проблемы иллюстрируется на рис. 6.13.

Пусть с помощью предыдущей фотолитографии и диффузии в пластине выполнен^?-слой шириной 30 мкм, а с помощью следующей фотолитографии и диффузии нужно внутри р-слоя получить га-слой шириною 10 мкм (показан штрихами), смещенный на 7 мкм относительно центра р-слоя. Для этого рисунок 2-го фотошаблона необходимо совместить с уже существующим рельефом (т.е. с границами р-слоя) с точностью не менее ОД от минимального размера изображения.

При многократном использовании фотолитографии (в технологии ИС до 15-20 раз) допуск на совмещение доходит до сотых долей микрона. Техника совмещения состоит в том, что на фотошаблонах делают специальные «отметки» (например, крестики или квадраты), которые переходят в рисунок на окисле и просвечивают сквозь тонкую пленку фоторезиста. Накладывая очередной фотошаблон, аккуратнейшим образом (под микроскопом) совмещают отметки на окисле с аналогичными отметками на фотошаблоне.

Окно ^ / 11

Фотошаблон под п слой ф

'( // // // //

// '/

Рис. 6.13. Совмещение

фотошаблона с рисунком на поверхности

ИС

жить процесс создания металлической разводки в полупроводниковых ИС (см. раздел 6.9).

Фотошаблоны. Первым этапом процесса изготовления фотошаблонов является конструирование и вычерчивание послойной топологии фотошаблонов. Ранее, когда размеры элементов топологии составляли единицы микрон, а количество элементов на кристалле не превышало десятков тысяч, фотошаблоны вычерчивались на специальных координатографах в масштабе 100:1 и 300:1. В настоящее время при субмикронных размерах элементов и их количестве на кристалле до десятков миллионов, фотошаблоны изготавливаются только с помощью компьютерных комплексов, использующих методы электронно-луче- вой литографии в масштабах 1:1 и 4:1. При этом объем данных при проектировании уже в настоящее время достигает 0,5-1 Гбайт, а в перспективе 10-100 Гбайт.

Следующим этапом является так называемый промежуточный отсъем оригинала, т.е. его фотографирование на стеклянную фотопластинку с необходимым уменьшением размеров и, если необходимо, — мультиплицированием (см. рис. 6.11). Редуцирование размеров при финальном отсъеме зависит от масштаба при промежуточном отсъеме. Мультиплицирование осуществляется на специальных фотоштампах, «размножающих» изображение кристалла на всю подложку фотошаблона размером до 150x150 мм2.

Фотошаблоны изготавливаются комплектами по числу операций фотолитографии в технологическом цикле. В пределах каждого комплекта фотошаблоны согласованы, т.е. обеспечивают взаимную ориентацию и совмещение с заданной точностью.

Одним из слабых мест классической фотолитографии является механический контакт фотошаблона с пластиной, покрытой фоторезистом. Такой контакт никогда не может быть совершенным и сопровождается разного рода искажениями рисунка. Конкурирующим методом является проекционная фотолитография, при которой рисунок фотошаблона проектируется на пластину с помощью специальной оптической системы.

Новые решения и тенденции. Описанные выше процессы до сих пор не потеряли своего значения в качестве одной из основ микроэлектронной технологии. Однако по мере повышения степени интеграции и уменьшения размеров элементов ИС возник ряд проблем, которые частично уже решены, а частично находятся в стадии изучения.

Одно из принципиальных ограничений фотолитографии касается разрешающей способности, т.е. минимальных размеров в создаваемом рисунке маски. Из-за дифракции света минимальный размер изображения на кристалле (при длине волны ультрафиолетового источника засветки фотошаблона 0,5-0,2 мкм) не может быть с допустимой точностью +10% менее 1,0-0,4 мкм. Между тем уже в настоящее время при создании больших и сверхбольших ИС такие размеры элементов оказываются недостаточно малыми.

Наиболее очевидный путь для повышения разрешающей способности литографии — использование при экспозиции более коротковолновых излучений, например, мягкого рентгеновского (с длинами волн 1-2 нм). Одной из наиболее трудноразрешимых проблем рентгенолитографии является создание рентгеношаблонов с масштабом М1:1 и рентгенорезистов. Другой тяжелой задачей является поиск адекватных методов совмещения шаблонов.

За последние годы разработаны методы электронной лито графии. Их сущность состоит в том, что сфокусированный пучок электронов сканируют (т.е. перемещают «построчно») по поверхности пластины, покрытой резистом, и управляют интенсивностью пучка в соответствии с заданной программой. В тех точках, которые должны быть «засвечены», ток пучка максимален, а в тех, которые должны быть «затемнены», — минимален или равен нулю. Диаметр пучка электронов находится в прямой зависимости от тока в пучке: чем меньше диаметр, тем меньше ток. Однако с уменьшением тока растет время экспозиции. Поэтому повышение разрешающей способности (уменьшение диаметра пучка) сопровождается увеличением длительности процесса.

Одна из разновидностей электронной литографии основана на отказе от резисторных масок и предусматривает воздействие электронного пучка непосредственно на окисный слой Si02. Оказывается, что в местах «засветки» этот слой в дальнейшем травится в несколько раз быстрее, чем в «затемненных» участках.

Что касается проблемы совмещения рисунков, то ее стараются решать путем самосовмещения. Этот принцип можно охарактеризовать как использование ранее полученных структурных элементов в качестве масок для получения последующих

элементов. Примерами могут служить изопланарная технология (рис. 7.10) и технология МОП-транзисторов с самосовмещенным затвором (рис. 7.30 и 7.31).

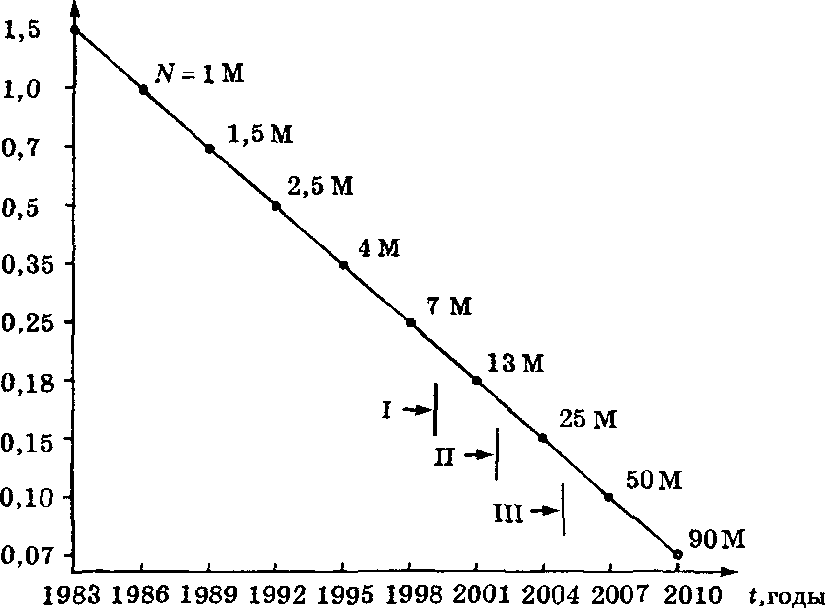

Реальный прогресс и ближайшие перспективы промышленных методов литографии показаны на рис. 6.14.

'мин'МКМ

Рис. 6.14. Прогресс

и перспективы промышленных методов

литографии.

I — оптическая

литография с длиной волны 365 нм, 248 нм и

193 нм. И — ре нтге но литография или

прямое получение рисунка с помощью

электронного луча. III — электронно-лучевая

проекционная литография.

N — количество

логических элементов микропроцессора

на 1 см2 кристалла БИС

Если считать, что темпы развития микроэлектроники до 2010 г. не изменятся, то каждые три года, по-прежнему, минимальный размер элементов будет уменьшаться с коэффициентом 0,7. Для достижения таких разрешений, естественно, понадобятся и новые маскирующие материалы (резисты), и новые производительные установки экспонирования, и новые, интегрированные технологические процессы, отличающиеся от современных повышенными экологическими требованиями.

На рис. 6.14 показаны наиболее вероятные методы, уже апробированные в научных лабораториях, которые могут обеспечить требуемые разрешения на пластинах кремния диаметром до 300 мм. При этом еще одной сложнейшей проблемой, решение которой предстоит найти, является поиск экономичных методов совмещения и контроля жестких допусков на совмещение.