- •Часть 2

- •240901 «Биотехнология», 240706 «Автоматизированное производство химических предприятий» по курсу «Основные процессы и аппараты химических технологий» и для студентов специальностей

- •260601 «Машины и аппараты пищевых производств»,

- •260204 «Технология бродильных производств и виноделие» по курсу «Процессы и аппараты пищевых производств»

- •Содержание

- •Предисловие

- •Модуль 5. Гидромеханические процессы

- •5.1 Классификация гидромеханических процессов

- •5.2 Неоднородные системы и их свойства

- •5.2.1 Классификация неоднородных систем

- •5.2.2 Свойства неоднородных систем

- •5.2.3 Разделение неоднородных систем

- •5.3 Осаждение

- •5.4 Осаждение в гравитационном поле

- •5.4.1 Классификация отстойников

- •5.4.2 Расчет отстойников

- •5.5 Фильтрование

- •5.5.1 Кинетика процесса фильтрования

- •5.5.2 Расчет процесса фильтрования

- •5.5.3 Классификация фильтров

- •5.6 Разделение газовых неоднородных систем

- •5 Рисунок 5.15 – Схема Пылеосадительной камеры .6.1 Очистка газов в поле сил

- •5.6.2 Очистка газов в центробежном поле

- •5.6.3 Расчет циклона

- •5.6.4 Осаждение в электрическом поле

- •5.6.5 Мокрая очистка газов

- •5.6.6 Расчет аппаратов мокрой очистки газов

- •5.7 Выбор аппарата для разделения неоднородных систем

- •5.7.1 Аппараты для очистки газов

- •5.7.2 Аппараты для разделения суспензий

- •5.8 Образование неоднородных систем

- •5.8.1 Перемешивание

- •5.8.2 Псевдоожижение

- •Вопросы для самоконтроля

- •Модуль 6. Тепловые процессы

- •6.1 Промышленные способы подвода и отвода тепла

- •6.1.1 Греющие теплоносители

- •6.1.2 Хладоагенты

- •6.1.3 Водооборотные циклы химических производств

- •6.2 Теплообменные аппараты

- •6.2.1 Классификация теплообменных аппаратов

- •6.2.2 Кожухотрубчатые теплообменные аппараты

- •6.2.3 Змеевиковые теплообменные аппараты

- •6.2.4 Теплообменники с оребренными трубами

- •6.2.5 Методика теплового расчета

- •Б) уточненный или проверочный расчет, необходимость которого возникает, например, если в результате проектировочного расчета был выбран нормализованный аппарат со значительным запасом поверхности:

- •6.3 Выпаривание

- •6.3.1 Виды выпаривания

- •6.3.2 Материальный и тепловой баланс выпарного аппарата

- •6.3.3 Температура кипения раствора и температурные потери

- •6.3.4 Выпаривание в многокорпусных установках

- •Принципиальная схема противоточной двухкорпусной выпарной установки изображена на рисунке 6.11.

- •6.3.4.3 Комбинированная схема выпаривания

- •6.3.4.4 Материальный баланс многокорпусной выпарной установки

- •6.3.4.5 Тепловой баланс многокорпусной выпарной установки

- •6.3.5 Выпаривание с тепловым насосом

- •6.3.6 Классификация выпарных аппаратов

- •6.3.7 Выпарные аппараты с естественной циркуляцией

- •6.3.8 Выпарные аппараты с принудительной циркуляцией

- •6.3.9 Расчет выпарного аппарата

- •6.3.10 Выбор числа корпусов

- •6.3.11 Вспомогательное оборудование выпарной установки

- •Вопросы для самоконтроля

- •Модуль 7. Массообменные процессы в системах со свободной границей раздела фаз

- •7.1 Абсорбция

- •При выборе абсорбента к нему предъявляется ряд требований:

- •7.1.1 Физическая сущность процесса абсорбции

- •7.1.2 Равновесие при физической абсорбции

- •7.1.3 Материальный баланс абсорбции

- •7.1.4 Кинетика процесса абсорбции

- •7.1.5 Промышленные схемы абсорбции

- •7.1.6 Конструкции абсорберов

- •7.1.7 Насадочные аппараты

- •7.1.8 Тарельчатые аппараты

- •7.1.9 Расчет абсорберов

- •7.2 Перегонка и ректификация

- •7.2.1 Физическая сущность процесса

- •7 Рисунок 7.13 – Физическая сущность перегонки .2.2 Равновесие в системе «жидкость – пар»

- •7 Рисунок 7.14 – Диаграммы равновесия в системе «Жидкость жидкость» .2.3 Ректификация

- •7.2.4 Описание схемы процесса непрерывной ректификации

- •7.2.5 Расчет ректификационной установки непрерывного

- •7.2.6 Тепловой расчет колонны

- •7.2.7 Специальные методы ректификации

- •7.3 Жидкостная экстракция

- •7.3.1 Принципиальная схема процесса

- •7.3.2 Выбор экстрагента

- •7.3.3 Равновесие в системе «жидкость жидкость»

- •7.3.4 Кинетика экстракции

- •7.3.5 Принципиальные схемы экстракции

- •7.3.6 Классификация экстракторов

- •7.3.7 Расчет экстракторов

- •7.3.8 Способы повышения интенсивности процесса

- •Вопросы для самоконтроля

- •Модуль 8. Массообменные процессы с участием твердой фазы

- •8.1 Сушка

- •8.1.1 Принципиальная схема процесса

- •8.1.2 Выбор сушильного агента

- •8.1.3 Основные свойства влажного воздуха

- •IX для влажного воздуха

- •8.1.4 Равновесие процесса сушки

- •8.1.5 Материальный баланс сушки

- •8.1.6 Тепловой баланс конвективных сушилок

- •8.1.7 Схемы процессов сушки

- •8.1.8 Кинетика процесса сушки

- •8.1.9 Расчет сушилок

- •8.2 Кристаллизация

- •8.2.1 Принципиальная схема кристаллизации

- •8.2.2 Равновесие процесса кристаллизации

- •8.2.3 Материальный баланс кристаллизации

- •8.2.4 Тепловой баланс кристаллизации

- •8.2.5 Кинетика процесса

- •8.2.6 Конструкции аппаратов

- •8.3 Адсорбция

- •8.3.1 Принципиальная схема адсорбции

- •8.3.2 Равновесие процесса адсорбции

- •8.3.3 Кинетика адсорбции

- •8.3.4 Классификация адсорберов

- •1 Цилиндрический корпус; 2 решетка; 3,4 штуцеры

- •8.3.5 Расчет адсорберов

- •8.4 Мембранные процессы

- •8.4.1 Физическая сущность процесса

- •8.4.2 Классификация мембран

- •8.4.3 Расчет мембранных процессов

- •Вопросы для самоконтроля

- •Приложение а

- •Основные термины и определения

- •Список рекомендуемой литературы Общий

- •К модулю № 5

- •К модулю № 6

- •К модулю № 7

- •К модулю № 8

- •Часть 2

7.1.7 Насадочные аппараты

Насадочные абсорберы представляют собой колонны, заполненные насадкой. Жидкость стекает по поверхности насадочных тел в виде тонкой пленки. Контакт газа со стекающей жидкостью происходит по поверхности смоченной насадки, поэтому насадка должна иметь как можно большую поверхность в единице объема.

Для того чтобы насадка работала эффективно, она должна удовлетворять следующим основным требованиям:

– обладать большой поверхностью в единице объема;

– хорошо смачиваться орошающей жидкостью;

– оказывать малое гидравлическое сопротивление газовому потоку;

– равномерно распределять орошающую жидкость;

– быть стойкой к химическому воздействию жидкости или газа, движущихся в колонне;

– иметь малую плотность;

– обладать высокой механической прочностью;

– иметь невысокую стоимость.

Насадок, полностью удовлетворяющих всем указанным требованиям, не существует, так как, например, увеличение удельной поверхности насадки влечет за собой увеличение гидравлического сопротивления аппарата и снижение предельных нагрузок. В промышленности применяют разнообразные по форме и размерам насадки, которые в той или иной мере удовлетворяют требованиям, являющимся основными при проведении конкретного процесса. Практическое значение имеют хордовая и кольцевая насадки, спиральная и сетчатая металлические насадки.

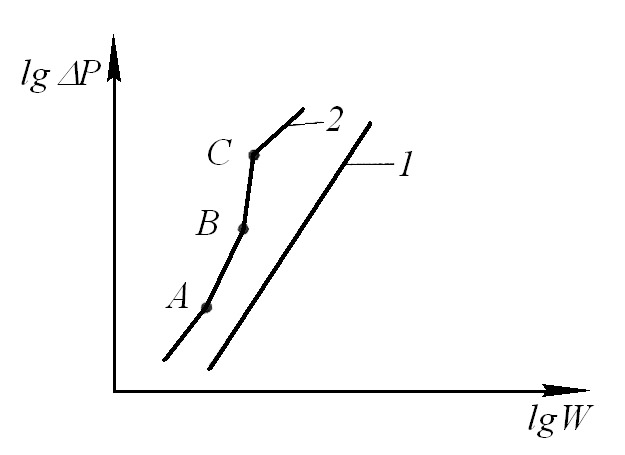

При работе насадочных аппаратов наблюдаются следующие гидродинамические режимы: пленочный, подвисания, эмульгирования и режим захлебывания (рисунок 7.11).

Первый режим – пленочный – жидкость стекает в виде пленки. Этот режим наименее интенсивный, но наиболее распространен из-за низкого гидравлического сопротивления.

Второй – режим подвисания – жидкость задерживается в каналах насадки; скорость течения жидкости уменьшается, а толщина ее пленки и количество удерживаемой жидкости увеличиваются. Газ и жидкость наиболее турбулизованы, увеличивается коэффициент массопередачи.

Третий – режим эмульгирования – газ пробулькивает через жидкость; жидкость накапливается в свободном объеме насадки, соответствует максимальной эффективности насадочных колонн. Коэффициент массопередачи имеет наибольшее значение. Этот режим обладает недостатками: его трудно поддерживать, резко повышается гидравлическое сопротивление, снижается движущая сила процесса.

Ч

1 – сухая насадка;

2 – орошаемая

насадка

Рисунок 7.11 –

Зависимость

гидравлического

сопротивления насадки от скорости газа

Основным показателем работы насадочной колонны является гидравлическое сопротивление, которое определяет энергетические затраты на перемещение газа через аппарат и служит важным показателем режима работы и состояния насадки в колонне.

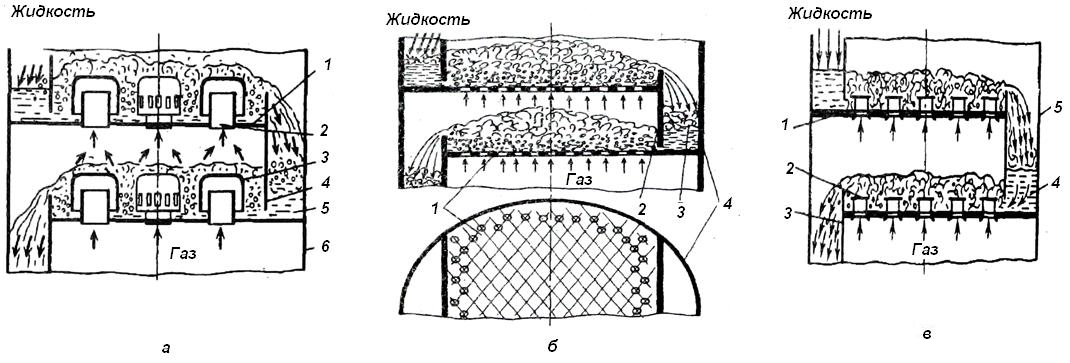

7.1.8 Тарельчатые аппараты

Представляют собой вертикальные цилиндрические колонны, в которых на определенном расстоянии друг от друга по высоте колонны размещены горизонтальные перегородки – тарелки для развития поверхности контакта фаз.

Процесс массопереноса в тарельчатых колоннах осуществляется в газожидкостной среде, которая создается на тарелках. Следовательно, процесс проходит ступенчато, в отличие от насадочных колонн, в которых массоперенос происходит непрерывно.

По способу слива жидкости с тарелки, аппараты подразделяются на колонны с тарелками со сливными устройствами и без сливных устройств «провальные» (рисунок 7.12).

В «провальных» тарелках отсутствуют переливные трубы. При этом одновременно с взаимодействием фаз на тарелке происходит сток жидкости на нижерасположенную тарелку – «проваливание» жидкости.

Тарелки со сливными устройствами бывают колпачковые (рисунок 7.12а), ситчатые (рисунок 7.12б) и клапанные (рисунок 7.12в). Режимы работы тарельчатых колонн, как и насадочных, определяются скоростью газа.

Пузырьковый (барботажный) режим работы характеризуется небольшими скоростями газа, газ в виде отдельных пузырьков движется через слой жидкости.

Пенный режим возникает при увеличении скорости газа, когда на тарелке образуется газожидкостная система пена.

С

а

– колпачковые тарелки; б – ситчатые

тарелки; в – клапанные тарелки

Рисунок 7.12 – Типы

тарелок с переливными устройствами