- •Практическая работа Тема: Расчет и построение графика ппр

- •Организация системы ппр

- •Система ппр характеризуется следующими основными особенностями:

- •Порядок выполнения работы

- •Практическая работа Тема: Изучение поверхностей изнашивания и разрушения деталей оборудования и способов, которыми можно было бы их предотвратить

- •Общие положения

- •Основные виды изнашивания

- •Классификация видов изнашивания, имеющих место на деталях оборудования следующая:

- •Практическая работа Тема: Расчет и выбор необходимой такелажной оснастки для крепления и подвески грузов

- •Практическая работа Тема: Составление карты дефектации детали по заданным условиям

- •Раабен а. А., Шевалдин п. Е., Максутов н. Х. Ремонт и монтаж нефтепромыслового оборудования. М. «Недра», 1989.

- •Требования на дефектацию деталей и сборочных единиц общего назначения

- •1.Дефектация болтов, гаек, шпилек и резьбы деталей.

- •2.Дефектация трубопроводов, угольников, наконечников и ниппелей.

- •3.Дефектация подшипников.

- •Практическая работа

- •Раабен а. А., Шевалдин п. Е., Максутов н. Х. Ремонт и монтаж нефтепромыслового оборудования. М. «Недра», 1989.

- •Практическая работа Тема: Расчет усилия на рукоятку ключа при затяжке резьбового соединения

- •Раабен а. А., Шевалдин п. Е., Максутов н. Х. Ремонт и монтаж нефтепромыслового оборудования. М. «Недра», 1989.

- •Практическая работа Тема: Перезаливка подшипников баббитом ручным и центробежным способом

- •Раабен а. А., Шевалдин п. Е., Максутов н. Х. Ремонт и монтаж нефтепромыслового оборудования. М. «Недра», 1989.

- •Практическая работа Тема: Характерные неисправности поршневых насосов и способы их устранения

- •Раабен а. А., Шевалдин п. Е., Максутов н. Х. Ремонт и монтаж нефтепромыслового оборудования. М. «Недра», 1989.

- •Лобкин а.Н. Обслуживание и ремонт бурового оборудования. М., «Недра», 1985.

- •Общие положения

- •Характерные неисправности поршневых насосов унб-600 и методы их устранения

- •Техническое обслуживание

- •Практическая работа Тема: Характерные неисправности центробежных секционных насосов и способы их устранения

- •Раабен а. А., Шевалдин п. Е., Максутов н. Х. Ремонт и монтаж нефтепромыслового оборудования. М. «Недра», 1989.

- •Лобкин а.Н. Обслуживание и ремонт бурового оборудования. М., «Недра», 1985.

- •Общие положения

- •Практическая работа

- •Раабен а. А., Шевалдин п. Е., Максутов н. Х. Ремонт и монтаж нефтепромыслового оборудования. М. «Недра», 1989.

- •Измерение вибрации

- •Допуски на вибрацию

- •Балансировка машин при монтаже и во время эксплуатации

- •Метод двух пусков (рис.11)

- •Практическая работа Тема: Правила хранения и переконсервации изделий

- •Раабен а. А., Шевалдин п. Е., Максутов н. Х. Ремонт и монтаж нефтепромыслового оборудования. М. «Недра», 1989.

- •1.Общие положения

- •2. Приемка оборудования

- •3. Хранение оборудования

- •4. Переконсервация оборудования

- •5. Исправление повреждений лакокрасочных покрытий

- •Перечень применяемых материалов

- •Бензин-растворитель для резиновой промышленности гост 443-76

- •Практическая работа Тема: Расчет винтового домкрата

- •Практическая работа Тема: Расчет ручной лебедки

- •Практическая работа

- •Порядок выполнения работы

- •1.Определение площади и формы фундамента.

- •2.Определение высоты фундамента

- •4.Определение стационарной нагрузки на фундамент

- •5.Определение условия устойчивости грунта, на который опирается сооружение

- •6.Крепление машины к фундаменту

- •Практическая работа

- •Порядок выполнения работы

- •2.Объемное соотношение бетонной смеси определяется из таблицы 3 по водоцементному соотношению

- •3.Объем воды на 1м бетона определяется по водоцементному соотношению

- •4.Определение объемов составных частей бетона

- •Практическая работа № 2 Тема: Расчет количества тракторов на перетаскивание оборудования. Составление схем размещения транспортных единиц.

- •Скрыпник с.Г. Сооружение буровых на суше. М., «Недра», 1991

- •Раабен а. А., Шевалдин п. Е., Максутов н. Х. Ремонт и монтаж нефтепромыслового оборудования. М. «Недра», 1989.

- •Поскольку вышки и блоки транспортируют в основном на первой и второй скоростях, не превышающих 5 км/ч, то для тракторов марки т-100м скорость движения принимают 0,65—1,05 м/с.

- •Практическая работа № 3

- •Раабен а. А., Шевалдин п. Е., Максутов н. Х. Ремонт и монтаж нефтепромыслового оборудования. М. «Недра», 1989.

Практическая работа Тема: Расчет усилия на рукоятку ключа при затяжке резьбового соединения

Цель работы: Научиться определять усилие, необходимое для затяжки резьбы

Учебные пособия:

Раабен а. А., Шевалдин п. Е., Максутов н. Х. Ремонт и монтаж нефтепромыслового оборудования. М. «Недра», 1989.

Авербух Б.А., Калашников Н. В., Кершенбаум Я.М., Протасов В. Н. Ремонт и монтаж бурового и нефтепромыслового оборудования. М., «Недра», 1976.

Задание: Определить усилие на рукоятку ключа при затяжке резьбового соединения.

вариант |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

Диаметр резьбы |

М12 |

М16 |

М20 |

М24 |

М30 |

М36 |

М42 |

М48 |

М56 |

М64 |

Шаг резьбы S, мм |

1,75 |

2 |

2,5 |

3 |

3,5 |

4 |

4,5 |

5 |

5,5 |

6 |

Диаметр сверления dсв |

13 |

17 |

22 |

26 |

33 |

39 |

45 |

52 |

60 |

68 |

Размер под ключ, мм |

19 |

24 |

30 |

36 |

46 |

55 |

65 |

75 |

85 |

95 |

Материал |

Сталь 40Х 790МПа |

Сталь 45 540 МПа |

Ст 3 270 МПа |

|||||||

Порядок выполнения работы

1.Определяется усилие затяжки, исходя из условия прочности болта, по верхнему пределу на пряжения затяжки.

![]()

где d1 –внутренний диаметр резьбы крепёжной детали

F1 - площадь сечения резьбовой части крепёжной детали.

з – напряжение затяжки з = (0.5…0.7) т

т – предел текучести материала.

2.Определяется момент трения в резьбе при затяжке.

где dcр – средний диаметр резьбы , S – шаг резьбы

f – коэффициент трения f = 0,11…0,12

3.Определяется момент сил трения на торцевой поверхности гайки.

где D – диаметр опорной поверхности гайки (принимается равным размеру под ключ) ;

dсв – диаметр сверления под болт

f1 – коэффициент трения на опорной поверхности гайки f1 = 0,14…0,15.

4.Определяется

момент на ключе:

![]()

5.Задаваясь значением длины рукоятки ключа, определить усилие рабочего.

Практическая работа Тема: Перезаливка подшипников баббитом ручным и центробежным способом

Цель работы: Научиться методам восстановления подшипников скольжения

Учебные пособия:

Раабен а. А., Шевалдин п. Е., Максутов н. Х. Ремонт и монтаж нефтепромыслового оборудования. М. «Недра», 1989.

Авербух Б.А., Калашников Н. В., Кершенбаум Я.М., Протасов В. Н. Ремонт и монтаж бурового и нефтепромыслового оборудования. М., «Недра», 1976.

Порядок выполнения работы.

1.Изучить материалы общих положений.

2.Зарисовать эскиз одного из приспособлений для заливки

3.Составить последовательную схему заливки вкладышей баббитом

Общие сведения

Подшипники скольжения, широко используемые в компрессорах, двигателях внутреннего сгорания, насосах и в других машинах, выполнены в виде вкладышей, покрытых антифрикционным материалом, а также в виде втулок из цветных сплавов или биметалла.

Антифрикционные сплавы, применяемые в подшипниках скольжения, делятся на следующие группы:

сплавы на оловянной основе марок Б93, Б93А, Б91, Б89, Б83;

сплавы на свинцовой основе марок БС6, БС2, Б6, БТ, БН, Б16, БС;

сплавы на цинковой основе марок ЦАМ10-5, ЦАМ9-1,5, ЦОСЗ-З;

сплавы на алюминиевой основе марок АМК-2, АНЗ, АЖ6, АСМ;

сплавы на медной основе марок БрОЦС-6-6-3, БрОФ-10-1, Бр014, БрОС5-25; БрАЖ9-4; БрБ2, ЛК80-ЗЛ, ЛМцС58-2-2 и др.

Сплавы, относящиеся к первым двум группам, называют баббитами, а к пятой группе—бронзами и латунями.

В таблице 1 приведены физико-механические свойства антифрикционных сплавов, относящихся к различным группам. Сплавы на оловянной основе обладают наиболее высокими антифрикционными свойствами по сравнению со свойствами других подшипниковых сплавов. В таблице 2 приведен химический состав некоторых сплавов на оловянной основе.

Подшипники скольжения часто работают при значительных удельных нагрузках и высоких скоростях, что приводит к их изнашиванию, увеличению зазоров в сопряжении вала с опорой и, как следствие этого, к появлению биения и вибраций вала.

В результате на рабочей поверхности подшипника образуются задиры и трещины, а также происходит отслаивание антифрикционного сплава от вкладыша подшипника. Ремонт вкладыша предусматривает выполнение следующих операций: подготовка вкладыша к заливке, подготовка антифрикционного сплава, заливка подшипника и последующая механическая обработка.

Таблица 1 - Физико-механические свойства антифрикционных сплавов, применяемых в подшипниках скольжения

Свойства сплава |

Б83 |

БТ |

БН |

Б16 |

БрОЦС-6-6-3 |

БрОФ-10-1 |

БрОС5-25 |

Предел прочности при сжатии, кгс/мм2 Предел текучести при сжатии, кгс/мм2 Предел прочности при растяжении, кгс/мм2 Ударная вязкость, кгсм/см2 Твердость по Бринелю, кгс/мм2 Температура плавления, С Плотность, г/см2 Коэффициент трения: со смазкой без смазки Износ, мг/( см2км ): со смазкой без смазки |

11,5

8,2

9,0

0,6

30,0

370 7,83

0,005 0,28

0,1 12,0 |

12,8

6,2

6,0

0,26

24,3

- -

0,009 0,38

0,32 28,2 |

12,7

7,2

7,0

0,3

29,0

400 9,55

0,006 0,27

0,15 15,0 |

12,3

8,6

7,8

0,14

30,0

410 9,29

0,006 0,25

0,22 15,0 |

-

-

20

2,5

68

967 8,82

0,009 0,16

0,06 - |

-

-

25,0

0,9

100

952 8,77

0,008 -

- - |

41,6

14,5

16,0

1,0

57,0

940,0 9,35

0,005 0,14

0,08 - |

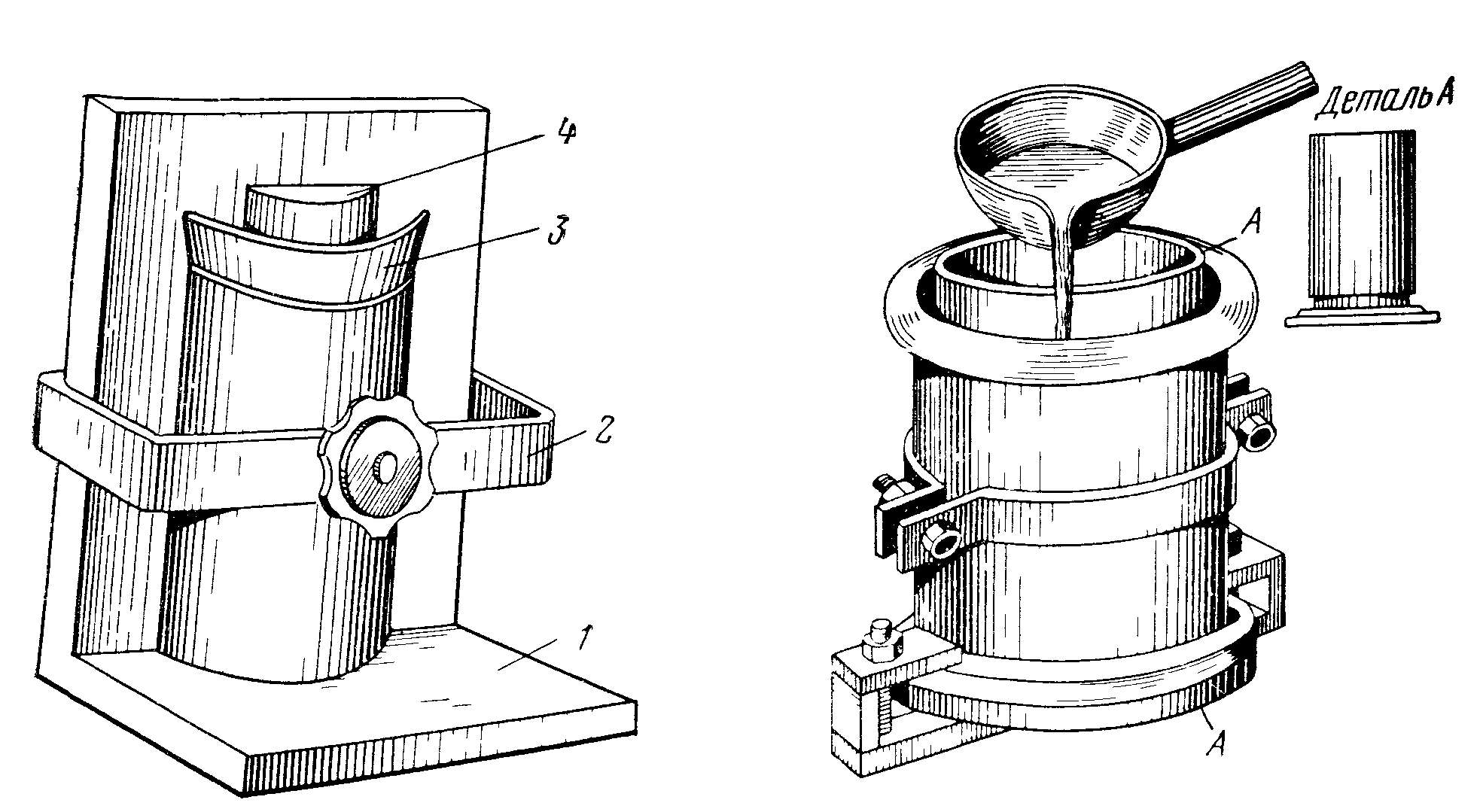

Рисунок 1 - Приспособление для заливки вкладыша подшипника:

7 — плита, 2 — хомут, 3 — литниковая воронка, 4 — сердечник.

Рисунок 2 - Приспособление для заливки двух вкладышей подшипника одновременно.

На рисунках 1 и 2 показаны приспособления для заливки вкладышей подшипников. Перед заливкой антифрикционного сплава проверяют размеры вкладышей. Очищенные и обезжиренные вкладыши устанавливают на контрольной плите торцами по разъему и проверяют высоту. Если высота не соответствует размеру по чертежу, торцы наращивают наплавкой и обрабатывают до требуемого размера.

Биметаллические втулки обычно не ремонтируют, а заменяют новыми. В отдельных случаях биметаллические втулки изготовляют путем запрессовки бронзовой втулки в стальной стакан с последующей механической обработкой до первоначального размера.

Более надежным является нанесение бронзы на стальную заготовку центробежным способом или наплавкой трением.

Процесс изготовления биметаллического подшипника центробежным способом выполняется в следующей последовательности. Из стальной трубной заготовки или поковки вытачивают корпус втулки с припуском 2—4 мм на сторону по наружному диаметру. Затем внутреннюю поверхность корпуса протравливают 20%-ным раствором соляной кислоты в течение 3—4 мин и нейтрализуют 10%-ным растворов каустической соды, после чего тщательно промывают в проточной воде при температуре 80—-90° С. Очищенную поверхность покрывают слоем флюса, в качестве которого используется водный раствор буры ( на 150 г. буры 200 г воды).

Таблица 2 - Химический состав сплавов на оловянной основе

Марка сплава |

|

Химический состав, |

|

|

Олово |

Сурьма |

Медь |

Б93 Б93А Б91 |

93 93 91 |

3,5 5 4,5 |

3,5 2 4,5 |

Когда флюс высохнет, к корпусу приваривают донышко и закладывают внутрь требуемое количество бронзы и флюса. Количество бронзы, необходимое для засыпки в корпус, определяется из следующей зависимости:

Q = ( ( D21 - D22 ) L)/( 4 1000 ),

где Q — количество бронзы, г; D1— внутренний диаметр корпуса втулки, мм; D2 -- внутренний диаметр биметаллической втулки, залитой бронзой, мм; L — длина втулки, мм; — плотность бронзы, г/см2.

После загрузки бронзы и флюса к корпусу приваривают крышку с центральным отверстием диаметром 4—5 мм для выхода газа при плавлении бронзы. Для предохранения корпуса от окисления его покрывают графитовой обмазкой ( 60 вес. частей графита и 50 вес. частей молотого мела, замешанного на воде).

Затем корпус помещают в специальную печь и нагревают до температуры 1100_-1200° С. Корпус с расплавленной бронзой быстро устанавливают в патðîнå приспособления и сообщают шпинделю вращение; окружная скорость до внутреннему диаметру втулки должна быть не менее 3—4 м/с.

После 50—70 с вращения втулку охлаждают струей воздуха. Затем на токарном станке отрезают крышку, растачивают по заданному размеру внутреннюю поверхность по слою бронзы и обтачивают по наружной поверхности на величину, равную ранее предусмотренному припуску. Обработанную биметаллическую втулку отрезают от остальной заготовки. Толщина антифрикционного слоя после механической обработки может составлять 0,4—0,8 мм. При ремонте двигателей внутреннего сгорания изношенные вкладыши, залитые свинцовистой бронзой, обычно заменяют новыми, имеющими соответствующий ремонтный размер.