- •Практическая работа Тема: Расчет и построение графика ппр

- •Организация системы ппр

- •Система ппр характеризуется следующими основными особенностями:

- •Порядок выполнения работы

- •Практическая работа Тема: Изучение поверхностей изнашивания и разрушения деталей оборудования и способов, которыми можно было бы их предотвратить

- •Общие положения

- •Основные виды изнашивания

- •Классификация видов изнашивания, имеющих место на деталях оборудования следующая:

- •Практическая работа Тема: Расчет и выбор необходимой такелажной оснастки для крепления и подвески грузов

- •Практическая работа Тема: Составление карты дефектации детали по заданным условиям

- •Раабен а. А., Шевалдин п. Е., Максутов н. Х. Ремонт и монтаж нефтепромыслового оборудования. М. «Недра», 1989.

- •Требования на дефектацию деталей и сборочных единиц общего назначения

- •1.Дефектация болтов, гаек, шпилек и резьбы деталей.

- •2.Дефектация трубопроводов, угольников, наконечников и ниппелей.

- •3.Дефектация подшипников.

- •Практическая работа

- •Раабен а. А., Шевалдин п. Е., Максутов н. Х. Ремонт и монтаж нефтепромыслового оборудования. М. «Недра», 1989.

- •Практическая работа Тема: Расчет усилия на рукоятку ключа при затяжке резьбового соединения

- •Раабен а. А., Шевалдин п. Е., Максутов н. Х. Ремонт и монтаж нефтепромыслового оборудования. М. «Недра», 1989.

- •Практическая работа Тема: Перезаливка подшипников баббитом ручным и центробежным способом

- •Раабен а. А., Шевалдин п. Е., Максутов н. Х. Ремонт и монтаж нефтепромыслового оборудования. М. «Недра», 1989.

- •Практическая работа Тема: Характерные неисправности поршневых насосов и способы их устранения

- •Раабен а. А., Шевалдин п. Е., Максутов н. Х. Ремонт и монтаж нефтепромыслового оборудования. М. «Недра», 1989.

- •Лобкин а.Н. Обслуживание и ремонт бурового оборудования. М., «Недра», 1985.

- •Общие положения

- •Характерные неисправности поршневых насосов унб-600 и методы их устранения

- •Техническое обслуживание

- •Практическая работа Тема: Характерные неисправности центробежных секционных насосов и способы их устранения

- •Раабен а. А., Шевалдин п. Е., Максутов н. Х. Ремонт и монтаж нефтепромыслового оборудования. М. «Недра», 1989.

- •Лобкин а.Н. Обслуживание и ремонт бурового оборудования. М., «Недра», 1985.

- •Общие положения

- •Практическая работа

- •Раабен а. А., Шевалдин п. Е., Максутов н. Х. Ремонт и монтаж нефтепромыслового оборудования. М. «Недра», 1989.

- •Измерение вибрации

- •Допуски на вибрацию

- •Балансировка машин при монтаже и во время эксплуатации

- •Метод двух пусков (рис.11)

- •Практическая работа Тема: Правила хранения и переконсервации изделий

- •Раабен а. А., Шевалдин п. Е., Максутов н. Х. Ремонт и монтаж нефтепромыслового оборудования. М. «Недра», 1989.

- •1.Общие положения

- •2. Приемка оборудования

- •3. Хранение оборудования

- •4. Переконсервация оборудования

- •5. Исправление повреждений лакокрасочных покрытий

- •Перечень применяемых материалов

- •Бензин-растворитель для резиновой промышленности гост 443-76

- •Практическая работа Тема: Расчет винтового домкрата

- •Практическая работа Тема: Расчет ручной лебедки

- •Практическая работа

- •Порядок выполнения работы

- •1.Определение площади и формы фундамента.

- •2.Определение высоты фундамента

- •4.Определение стационарной нагрузки на фундамент

- •5.Определение условия устойчивости грунта, на который опирается сооружение

- •6.Крепление машины к фундаменту

- •Практическая работа

- •Порядок выполнения работы

- •2.Объемное соотношение бетонной смеси определяется из таблицы 3 по водоцементному соотношению

- •3.Объем воды на 1м бетона определяется по водоцементному соотношению

- •4.Определение объемов составных частей бетона

- •Практическая работа № 2 Тема: Расчет количества тракторов на перетаскивание оборудования. Составление схем размещения транспортных единиц.

- •Скрыпник с.Г. Сооружение буровых на суше. М., «Недра», 1991

- •Раабен а. А., Шевалдин п. Е., Максутов н. Х. Ремонт и монтаж нефтепромыслового оборудования. М. «Недра», 1989.

- •Поскольку вышки и блоки транспортируют в основном на первой и второй скоростях, не превышающих 5 км/ч, то для тракторов марки т-100м скорость движения принимают 0,65—1,05 м/с.

- •Практическая работа № 3

- •Раабен а. А., Шевалдин п. Е., Максутов н. Х. Ремонт и монтаж нефтепромыслового оборудования. М. «Недра», 1989.

Измерение вибрации

Для измерения вибрации современных сложных форсированных машин и их фундаментов применяют современные приборы, например, универсальный прибор БИП-5. Он состоит из двух индукционных вибродатчиков сейсмического типа, превращающих механические колебания системы в колебания электрического тока в цепи измерительных приборов, измерительного блока фазового датчика и лампы стробоскопа. Для измерения вибрации вибродатчики прижимают к проверяемой поверхности узла машины руками или закрепляют на ней. С помощью прибора измеряют амплитуды смещения, скорости и ускорения, частоты колебаний, сдвиг фаз колебаний в диапазоне частот от 15 200 Гц и двойные амплитуды смещений от 5 до 1000 мкм. Более совершенные приборы состоят из пьезоэлектрических датчиков, электронного усилителя и многошлейфного осциллографа для одновременного показа на экране и записи на фотобумаге значительного числа различных колебаний.

Допуски на вибрацию

В табл.2 приведены нормы оценки состояния машины по вибрации для турбин, генераторов, центробежных компрессоров в зависимости от скорости вращения их валов.

В результате износа вибрация машин увеличивается. Для некоторых быстроходных машин (газовые турбины, компрессоры, крупные двигатели) вибрация, выходящая за пределы допустимых норм, является главным признаком для остановки машины на ремонт.

Таблица 2

Частота вращения, об/мин |

Норма вибрации, мм |

1500 |

0,1 |

1000 |

0,12 |

750 |

0,15 |

Балансировка машин при монтаже и во время эксплуатации

Наиболее распространенная причина вибрации машин — действие неуравновешенных центробежных сил. В связи с этим одно из основных требований к современным быстроходным машинам — уравновешенность вращающихся деталей. В практике широко применяют два метода уравновешивания — статическая и динамическая балансировка.

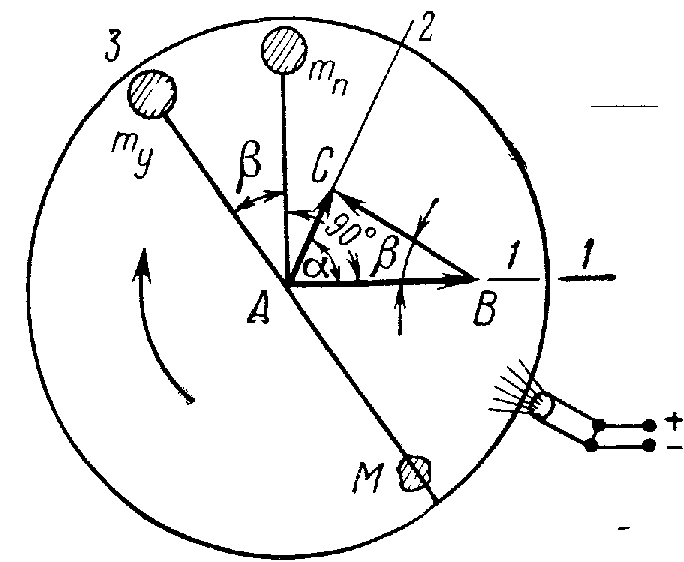

Известны методы устранения вибрации без разборки или с частичной разборкой машины. Рассмотрим наиболее простые из них — методы трех и двух пусков.

Таблица 3 - Нормы вибрации машин в эксплуатации

Частота вращения вала, об/мин |

Размах колебаний, мм |

||

«Отлично» |

«Хорошо» |

«Удовлетворительно» |

|

1500 3000 и выше |

0,04 0,02 |

0,06 0,03 |

0,08 0,05 |

Метод трех пусков (деталь значительной длины)

Балансировка начинается со стороны, дающей наибольшую вибрацию. Это обычно ротор турбины или центробежного компрессора, рабочее колесо центробежного насоса и т. д.

Первый пуск машины выполняется для измерения вибрации без балансировочного груза. Частота вращения вала машины доводится до полных оборотов и выдерживается некоторое время для того, чтобы режим работы полностью стабилизировался. Измеряется максимальная амплитуда вибрации с помощью виброметра.

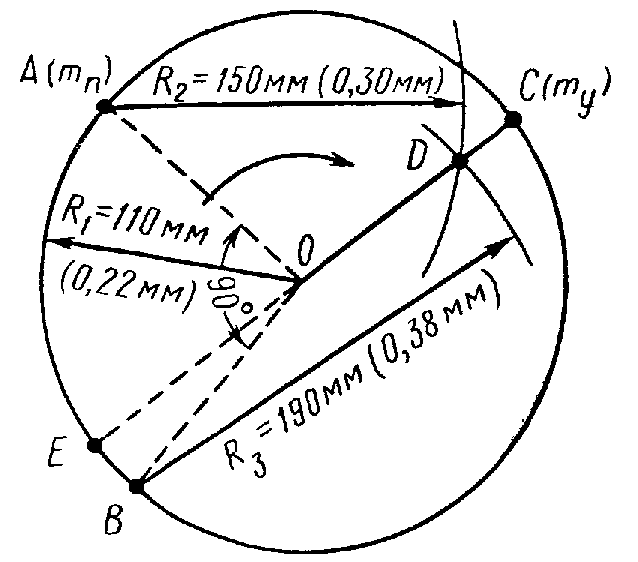

Предположим, она составляет 0,22 мм (рис.10). Затем, поместив пробный груз тп (предположим 200 г) в любом месте на поверхности проверяемой детали (точка А), на которой можно установить постоянный балансирный груз, производится второй пуск машины. Амплитуда вибрации, замеренная при этом, составляет 0,30 мм. Перед третьим пуском груз перемещается из точки А в точку В, находящуюся под углом 90° к предыдущей, считая в сторону, обратную вращению. При третьем пуске амплитуда вибрации 0,38 мм. По полученным данным строят диаграмму в масштабе: 0,01 мм амплитуды вибрации равна 5 мм.

Рис.10.К балансировке машин по методу трех пусков

|

Рис.11.К балансировке машин по методу двух пусков

|

Из точки О

радиусом

![]() описывают окружность, на которой

фиксируют А

и В.

Из точки А

радиусом

описывают окружность, на которой

фиксируют А

и В.

Из точки А

радиусом

![]() описывают

дугу, а из точки В

радиусом

описывают

дугу, а из точки В

радиусом

![]() -

другую дугу. Через точку D

пересечения дуг проводят радиус, точка

С

пересечения которого с окружностью

будет местом, куда должен быть закреплен

балансировочный груз. Масса груза ту

определяется по формуле

-

другую дугу. Через точку D

пересечения дуг проводят радиус, точка

С

пересечения которого с окружностью

будет местом, куда должен быть закреплен

балансировочный груз. Масса груза ту

определяется по формуле

![]()

Величина OD

определяется масштабной линейкой из

графика.

Пробный

груз тп

выбирают так, чтобы центробежная сила,

вызываемая этим грузом, определенная

по формуле

![]() составила не более 10—15% силы тяжести

балансируемой детали. Более целесообразно,

если это не снижает прочности детали,

не устанавливать балансирный груз в

точке С,

а снять излишний металл в точке Е,

расположенной на 180° от расчетной.

составила не более 10—15% силы тяжести

балансируемой детали. Более целесообразно,

если это не снижает прочности детали,

не устанавливать балансирный груз в

точке С,

а снять излишний металл в точке Е,

расположенной на 180° от расчетной.

Таким же методом балансируют детали с другого конца.