- •1. Вступ. Стан перспективи розвитку та місце механізації в будівництві.

- •2. Розділ 1. Деталі машин.

- •2.1. Визначення машини, основні вимоги до машин.

- •2.2. Матеріали.

- •2.3. Напруження в деталях машин.

- •2.4. Допуски і посадки.

- •2.5. Тертя.

- •Напруження в деталях машин.

- •2.6. З’єднання деталей машин.

- •Заклепочні з’єднання

- •Зварювальні з’єднання.

- •Різьбові з’єднання.

- •2.7. Передачі.

- •Черв’ячні передачі.

- •Редуктори

- •Ланцюгові передачі.

- •2.8. Осі та вали.

- •Підшипники

- •Постійні муфти

- •Зчіпні муфти

- •2.9. Муфти.

- •3. Розділ 2. Загальні відомості про будівельні машини.

- •3.1. Класифікація будівельної техніки.

- •3.2. Категорії продуктивності будівельних машин.

- •3.3.Основні частини будівельних машин.

- •3.4 Транспортуючі машини.

2.7. Передачі.

Привід робочих органів, ходової частини і інших вузлів машини здійснюється з допомогою силових передач, які не тільки передають рух, але змінюють швидкість, а деколи характер і напрямок руху. Передачі бувають механічні, гідравлічні і електричні.

Передачі призначаються для приведення в рух виконавчих органів машин, передачі потужності від двигуна до них.

Виконавчими органами машин є:

робочі органи машин (ківш екскаватора, крюк крану);

ходову частину (колеса, гусениці);

іншу вузли машин (трансмісія, муфти).

Передачі виконують наступні функції:

передають рух;

змінюють швидкість;

характер руху (колінвал, прямолінійний в круговий);

напрямок руху.

Передачі бувають:

механічні;

гідравлічні;

електричні.

Механічні передачі здійснюються з допомогою тертя (фрикційні, пасові) або зачепленням зубів (зубчасті, черв’ячні, ланцюгові).

Елемент, що передає потужність, називається ведучим, а що сприймає – веденим. При передачі потужності виникають втрати потужності на

тертя;

нагрів;

аеродинамічний вплив;

інші втрати.

Величина втрати потужності при передачі від ведучого елементу до веденого називається к. к. д.

![]()

де N2 – потужність на веденому елементі;

N1 – потужність на ведучому елементі.

Відношення частот обертання ведучого елементу до веденого називають передаточним числом.

![]()

де n1 – частота обертання ведучого елементу;

n2 – частота обертання веденого елементу.

Передачі

можуть бути понижуючі, коли

![]() ,

а також підвищуючі коли

,

а також підвищуючі коли

![]() .

Понижуючі передачі мають найбільше

використання, так як частота обертання

приводу частіше буває більше частоти

обертання виконавчого органу.

.

Понижуючі передачі мають найбільше

використання, так як частота обертання

приводу частіше буває більше частоти

обертання виконавчого органу.

Для ряду розрахунків приходиться визначати потужність

![]()

де Р – діюча сила; відповідно в кгс або Н; v – швидкість, м/с.

Крутний момент визначається за формулою:

![]()

тому

![]() або

або

![]()

Так як кругові швидкості ведучого і відомого елементів рівні

![]() то

то

при

v1

=v2

![]()

![]()

але

![]()

Якщо декілька пар передач, то

![]()

Передачі тертям.

Фрикційні передачі це передачі в яких рух від одного елемента до іншого здійснюється за рахунок тертя між дисками, що надіті на вали.

Елементи передачі – гладкі за профілем, але не зубчаті.

Величина сили тертя Р (Н) залежить від зусилля Q, з яким один диск притискується до іншого і від коефіцієнту тертя (циліндричні передачі).

![]()

Фрикційні передачі працюють плавно, безшумно, але точного передаточного числа не забезпечують внаслідок проковзування.

![]()

де - коефіцієнт проковзування і залежить від матеріалу фрикційних дисків =0,005...0,03.

Проковзування не дає можливості передавати великі навантаження і не забезпечує задане передаточне число.

Фрикційними передачами можна передавати обертання між осями, що перетинаються (конічні передачі). В цьому випадку зусилля, з яким конічні катки притискаються один до другого, створюється під дією зусиль, що направлені вздовж осі катків.

Передаточні числа у фрикційних передач не перевищують 10; частіше вони складають 5 – 7.

Фрикційні передачі використовують у випадках, коли передаточне число повинно бути змінним (варіатори) – плавна зміна передаточного числа.

В варіаторах два диски розміщені так, що їхні осі взаємно перпендикулярні.

Рис. Фрикційні передачі: а) елементи з паралельними осями в одній площині; б) елементи з перпендикулярними осями в одній площині; в) елементи з перпендикулярними осями в різних площинах.

Умова

роботи фрикційної передачі

![]()

Збільшення сили Q приводить до додаткового навантаження на вал. Треба збільшувати коефіцієнт тертя .

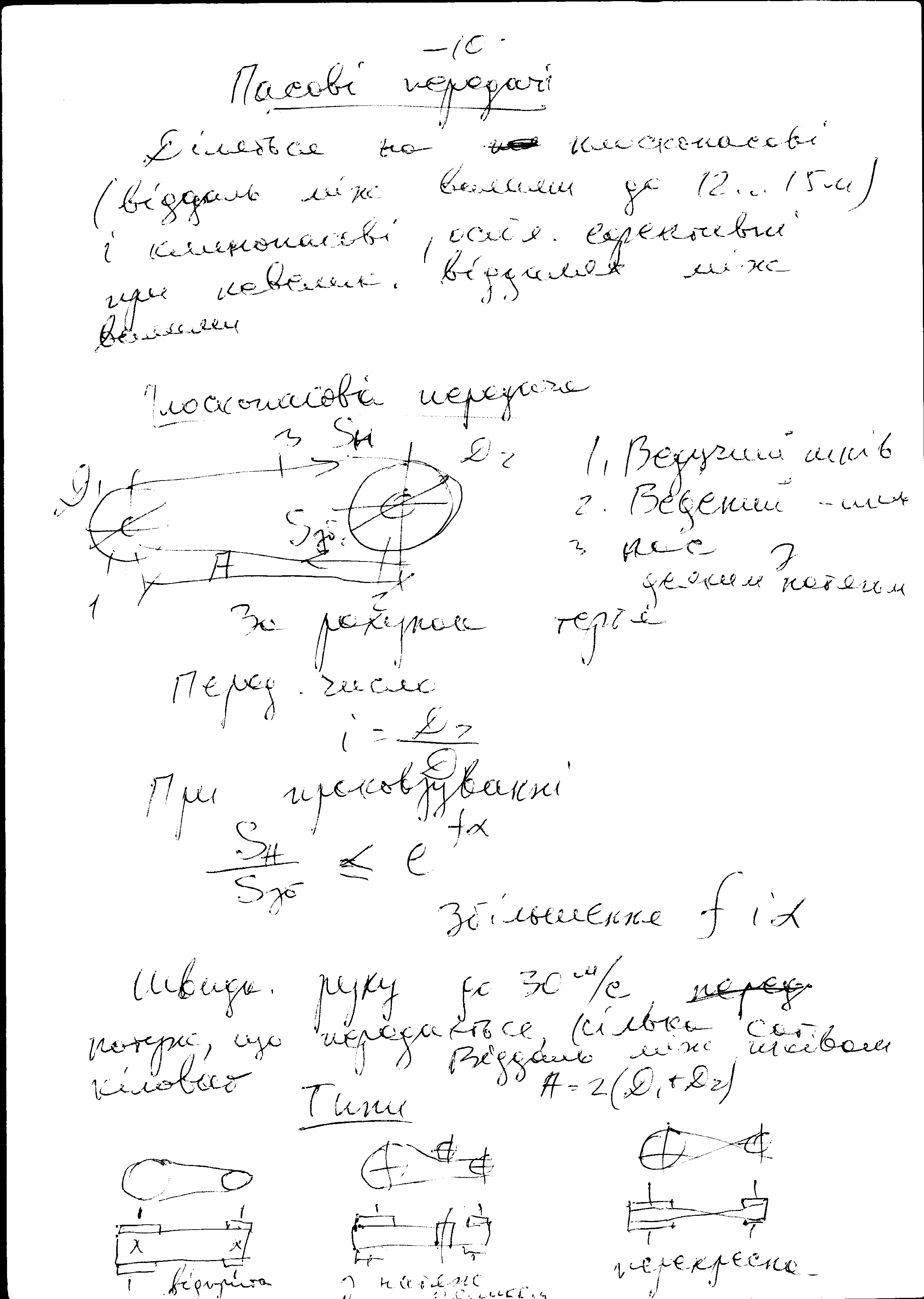

Пасові передачі.

Діляться на плоскопасові (віддаль між валами до 12...15 м) і клинопасові, що особливо ефективні при невеликих віддалях між валами.

Пасові передачі служать для передачі обертання від одного валу до другого, що знаходиться на значній віддалі. Вони складаються із двох шківів, на які надітий безкінечний пас (плоский, трапецеїдальний – клиновий, рідше круглий).

По матеріалах, що використовуються, паси бувають бавовняні прогумовані (найбільш поширені), бавовняні і поліамідні, що володіють міцністю більше в п’ять раз, ніж прогумовані, і в 8–10 раз більше, ніж шкіряні.

При обертанні ведучого шківа в результаті сил тертя, що виникають між шківом і пасом, пас рухається в напрямку обертання цього шківа. В результаті сил тертя, що виникають між пасом і веденим шківом, пас захоплює за собою і приводить в рух ведений шків. Величина сили тертя між шківом і пасом, тобто величина тягового зусилля (Н) визначається як різниця між силами S1 і S2, що діють в вітках паса, що збігають і набігають.

![]()

Пасову передачу можна розглядати як гнучку нитку, що обгинає циліндр. Для визначення натягу такої нитки Ейлер вивів залежність

![]() ,

,

де S1 і S2 – сили, що прикладені до кінців нитки, (Н); е – основа натурального логарифму; – коефіцієнт тертя між ниткою і поверхнею циліндру; – кут обхвату циліндра нитку.

В пасових передачах кут є кут між радіусами, що проведені через точки дотику віток паса з окружністю шківа.

Відношення S1/S2 залежить в значній мірі від і .

Велике значення має правильне і надійне з’єднання кінців паса. Плоскі шкіряні і прогумовані паси склеюють спеціальними клеями. Кінці пасу можна скріплювати заклепками, скобками і т. п. рис. б). При склеюванні міцність стиків складає 80-85% міцності цілого пасу, а при скріпленні кінців – всього 25 – 30%.

Все більше використання отримують клинові паси. Вони дозволяють передавати обертання при малій віддалі між осями шківів. Кут загострення клинового паса (рис. а) складає 34 – 40. Різні види клинових пасів показані на рис. б.

Для плоских пасів оптимальна віддаль між осями шківів

![]()

де D1, D2 – діаметри ведучого і відомого шківів, мм.

Для клинопасових передач величину А вибирають в залежності від діаметру більшого шківа Dб і передаточного числа:

і |

1 |

2 |

3 |

4 |

5 |

6 і більше |

А |

1,5 Dб |

1,2 Dб |

1 Dб |

0,95 Dб |

0,9 Dб |

0,85 Dб |

Мінімальна віддаль

![]()

В плоскопасових передачах передаточні числа допускаються до 10, в клинопасових – до 15, потужності, що передаються, відповідно – 2000 і 10000 кВт.

Швидкість паса може досягати 30 м/с при прогумованих, 45 м/с – при шкіряних. Коефіцієнт тертя між пасом і шківом у клинових пасів значно більше, ніж у плоских.

Перевагами пасової передачі є:

простота конструкції

можливість передачі руху на порівняно великі віддалі;

зм’якшує поштовхи,

обмежує виникнення значних перевантажень.

До недоліків відносять:

великі габарити;

неможливість отримання точного передаточного числа через проковзування паса.

Передаточне число і пасової передачі визначається по формулі

де - коефіцієнт проковзування і залежить від матеріалу фрикційних дисків =0,005...0,03.

При експлуатації пасових передач потрібно слідкувати, щоби масло не попало на внутрішню частину пасів і на поверхню шківа, так як різко знижується коефіцієнт тертя, а значить, і величина тягового зусилля Р.

Працездатність пасових передач визначається:

тягловою здатністю або силами зчеплення паса зі шківом; якщо ці сили недостатні, то пас починає буксувати;

довговічністю паса.

В останні роки появились зубчато-пасові передачі, що отримують поширення з впровадженням нових штучних матеріалів, які армовані стальними тросами або з поліамідним кордом.

Ці передачі компактні, працюють безшумно, без проковзування, зі швидкістю до 80 м/с і передають потужність до 1000 кВт.

В будівельних машинах пасові передачі використовують для приводу дробарок, з клиновими пасами використовують для допоміжних механізмів.

Клинопасові передачі. Робочий орган – пас або декілька пасів клиновидної форми з кордотканиною.

Переваги:

передача великих зусиль при незначному натягу;

порівняно великі передаточні числа і мала віддаль між валами;

плавність і безшумність ходу;

обрив одного паса не впливає на хід.

Недоліки:

невелика довговічність;

складна форма шківа.

Зубчаті передачі складаються із коліс, по кругу яких нарізані зуби. Осі коліс розміщені на такій віддалі, що зуби одного колеса входять між впадинами другого колеса.

При обертанні одного колеса бокові поверхні його зубів впираються в бокові поверхні зубів іншого колеса, в результаті чого друге колесо отримує обертання в протилежному напрямку.

Менше із пари зубчатих коліс називають шестерною, а більше – колесом. Термін зубчате колесо є загальним.

Представимо собі два диска діаметром d1 і d2,.які встановлені так, що вони дотикаються в точці Р (рис. 1.16).

Якщо диск діаметром d1 має частоту обертання в хвилину, що рівна n1, і приводить в обертовий рух диск діаметром d2, без ковзання, то при обертанні цих дисків передаточне число

![]()

Якщо по зовнішному діаметру дисків нарізати зуби і виконати профіль цих зубів таким, щоби під час обертання зуби весь час дотикались би в точці дотикання дисків Р і перекочувались один відносно іншого без ковзання, то при обертанні таких зубчатих коліс передаточне число

![]()

Цим умовам відповідають умови, що мають профіль розгортки-окружності (евольвентний).

Для того, щоби профілі зубів дотикались в точці Р, необхідно розгорнути окружності, діаметри яких менше d1 і d2. Ці окружності діаметром d0 називаються основними окружностями.

Дотична до цих окружностей називається лінією зацеплення і проходить через точку Р, що називається полюсом зацеплення.

Окружності діаметром d1 і d2 називаються ділильними.

Основними елементами, що характеризують зубчате зачеплення, є:

число зубів шестерні і колеса відповідно z1 і z2;

передаточне число

крок зубів t, що дорівнює віддалі між одноіменними профілями (двома правими і двома лівими) двох суміжних зубів, яка відміряна по ділильній окружності, мм;

модуль зачеплення

приймається в якості основного параметра

зачеплення;

приймається в якості основного параметра

зачеплення;висота головки зуба h’’; нормальна висота головки прийнята h’=m; висота ножки h’’=1,15 m, мм;

висота зуба для нормального h=2.25 m, мм;

діаметр ділильної окружності d=mz, мм;

діаметр окружності виступів Dl (зовнішний діаметр зубчатого колеса):

мм;

мм;міжцентрова віддаль А, мм;

товщина зуба s, мм;

діаметр окружності впадин

мм;

мм;ширина робочої частини колеса b; b=(610)m;

полюс зачеплення Р –– постійна точка, в якій загальна нормаль до дотичних профілів зубів в точці їх дотикання перетинається з лінією, що зєднує центри зубчатих коліс;

лінія зачеплення – пряма, що являє собою геометричне місце точок дотикання профілів двох зубів, що дотикаються; вона є дотичною до основних окружностей;

кут зацеплення – кут між лінією зачеплення і перпендикуляром до лінії центрів коліс.

Величини указаних параметрів дані для циліндричних прямозубих коліс з некоригованим зубом. Чим більша ширина зуба b і число зубів z, що знаходяться в зачепленні, тим більшу потужність можна передавати передачею.

Для збільшення b і z, що знаходяться в зачепленні, циліндричні колеса роблять косозубими, конічні – косозубими або з кривими зубами.

Зубчатими колесами передають обертання між валами з паралельними, перехрещуваними і перетинаючими осями. Крім зовнішнього передачі можуть мати і внутрішє зачеплення. На рис. 1.17 приводятьсяосновні види передач.

Рис. 1.17. Види зубчатих передач.

а – циліндричні прямозубі; б – циліндричні косозубі; в – циліндричні шевронні; г – конічні прямозубі; д – конічні з круговим зубом; є – гвинтові; ж – з внутрішнім зачепленням; з – рейкове зачеплення.

Перевагами зубчатих передач є малі габарити, високий КПД (до 0,96–0,98), велика надійність і довговічність, постійність передаточних відношень і використання в широкому діапазоні потужностей – до 50 тис. кВт, швидкостей – до 150 м/с (звичайно до 12 – 15 м/с) і передаточних відношень – до 20, частіше для циліндричних прямозубих коліс до 10, для конічних передач до 5, для червячних до 80.

Недоліком косозубих передач є виникнення сили вздовж осі колеса (рис. 1.17, б), що потребує установки підшипників, що сприймають цю силу. Для усунення такого недоліка в потужних передачах використають зубчаті колеса з шевронним зубом (рис. 1.17, в); при цьому сили, що виникають від косого розміщення зубів, взаємно знищуються.

Крок зубів у конічних коліс перемінний і зменшується до вершини зуба конуса.

На роботу зубчатих коліс впливають розміри коліс, точність виготовлення і монтажу, жорсткість валів, режими роботи і інші фактори.

Зуб можна розглядати як консольну балку, яка згинається під дією сили, яка передається зубом одного колеса зубу другого колесу (рис. 1.18).

Сила Q направлена по лінії зачеплення. Прийнято рахувати для більшої надійності, що момент передається тільки однією парою зубів. Тоді величину Q можна визначити із рівняння

![]()

При розрахунку приймають, що сила Q прикладена до вершини зуба. Для зручності розрахунку цю силу переносять вздовж лінії її дії до точки перетину з осю зуба.

![]()

де Р – сила, що згинає зуб.

Вертикальна складова, що діє вздовж осі

зуба і рівна

![]() ,

стискує зуб.

,

стискує зуб.

Нормальне розтягуюче напруження, що виникає в основі зуба

![]()

де W – момент опору на згин небезпечного січення;

![]()

де В – робоча ширина зуба, мм; b

– товщина зуба в небезпечному

січенні, мм; l

– плечо сили, що згинає, мм;

![]() – площа небезпечного січення, мм2.

– площа небезпечного січення, мм2.

Підставляючи в формулу значення W і Q=P/cos і умножаючи чисельник і знаменник на модуль m, отримаємо:

![]()

Вираз,що знаходиться в дужках, поділене на cos, характеризує форму зуба, позначається через y і називається коефіцієнтом форми зуба.

Значить, нормальне розтягуюче напруження, кгс/мм2 (Н/мм2)

![]()

Для передач зі швидкістю більше 10 м/с не можна обмежуватися розрахунком на згин. Міцність зубчатих коліс залежить від точності виготовлення і зборки, жорсткості валів, режиму роботи і т. д.

В місці дотику зуба одного колеса з зубом другого колеса виникають контактні напруження, які можуть привести до інтенсивного зносу і викришування зубів.

Величина контактних напружень залежить від профіля зуба, від питомих навантажень на 1 см довжини контакту між зубами і від модуля пружності матеріалу коліс. Найбільше контактне напруження виникає в полосі зачеплення, де, як правило, починається викрошування зуба.

Тому зубчаті передачі розраховують не тільки на згин, але і на контактне напруження. Чим більша площа основи і менше висота зуба при інших рівних умовах, тим більша міцність зуба на згин. Зуби, що виготовлені зі зменшеною висотою l в порівнюванні з нормальним зубом, називаються коригованими.

Корегування буває необхідним в тих випадках, коли одно із зубчатих коліс повинно мати дуже мале число зубів. При числі зубів z=12 зуб получається підрізаним у основи, і ,звичайно, ослабленим. На рис. 1.19 показаний зуб з підрізаною основою і коригований. Корегування досягається за рахунок зміщення ріжучого інструменту при виготовленні зубчатого колеса.

Рис.1.19. Профілі зубів:

1 – коригований; 2 – некоригований; 3 – ріжучий інструмент; 3 – ріжучий інструмент (положення, що відповідає виготовленню коригованого зуба).

Зараз використовується принципіально нова система зачеплення для косозубої або шевронної пари, що винайдена М. Л. Новиковим (рис. 1.20).

В цьому зачепленні евольвентний профіль замінений дугами окружностей і поверхні зубів виконуються кругогвинтовими. Профіль зуба шестерні робиться випуклим, а колеса – вгнутим. Лінія зачеплення розміщена не в площині обертання, а паралельно осі коліс.

Зачеплення проходить не по прямій лінії, а по площах контакту. Контакт зубів переміщується не по профілю, а вздовж зуба з постійною швидкістю і кутом тиску. Це і дозволяє викреслювати профіль дугами окружності. Тому несуча здатність при рівних габаритах з евольвентним зачепленням підвищується в 2–3 рази. Недоліками є значна складність виготовлення інструментів для фрезування зубів і висока чутливість зачеплення до зміни між центрової віддалі.