- •1. Вступ. Стан перспективи розвитку та місце механізації в будівництві.

- •2. Розділ 1. Деталі машин.

- •2.1. Визначення машини, основні вимоги до машин.

- •2.2. Матеріали.

- •2.3. Напруження в деталях машин.

- •2.4. Допуски і посадки.

- •2.5. Тертя.

- •Напруження в деталях машин.

- •2.6. З’єднання деталей машин.

- •Заклепочні з’єднання

- •Зварювальні з’єднання.

- •Різьбові з’єднання.

- •2.7. Передачі.

- •Черв’ячні передачі.

- •Редуктори

- •Ланцюгові передачі.

- •2.8. Осі та вали.

- •Підшипники

- •Постійні муфти

- •Зчіпні муфти

- •2.9. Муфти.

- •3. Розділ 2. Загальні відомості про будівельні машини.

- •3.1. Класифікація будівельної техніки.

- •3.2. Категорії продуктивності будівельних машин.

- •3.3.Основні частини будівельних машин.

- •3.4 Транспортуючі машини.

Зварювальні з’єднання.

Такі з'єднання є найбільш досконалими із нероз’ємних з’єднань, так як краще інших наближують складні деталі до цілих. З'єднання деталей при зварюванні здійснюється з допомогою зварних швів.

Ці шви утворюються в результаті розплавлення електроду при електрозварюванні або прутка при газовому зварюванні. Крім дугового зварювання широке використання отримало контактне зварювання. Вона основана на використанні підвищеного омічного опору в стику деталей.

Метал в зоні стику розігрівають до пластичного стану, після чого струм виключають, а розігріті деталі стискують і зварюють.

Зварювання поділяється на наступні види:

стикову;

точкову;

стрічкову.

Стикове зварювання використовується для зварювання стержнів порівняно невеликого січення – арматури, труб і різних листових конструкцій (рис. 1.6).

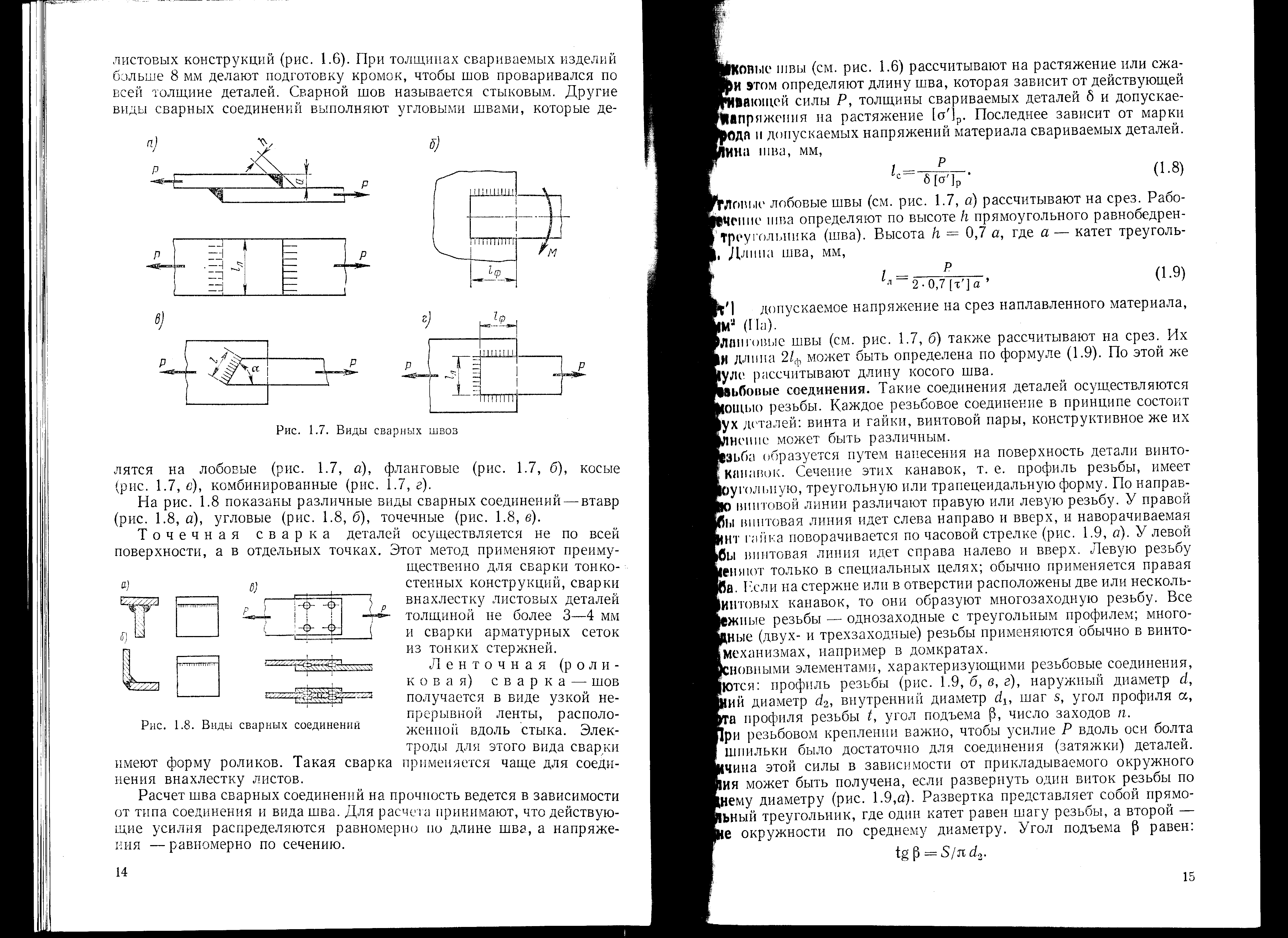

При товщинах виробів, що зварюються, більше 8 мм роблять підготовку кромок, щоби шов проварювався по всій товщині деталей. Зварний шов називається стиковим. Інші види зварних з’єднань виконують кутовими швами, які діляться на лобові (рис. 1.7, а), флангові (рис. 1.7, б), косі (рис. 1.7, в), комбіновані (рис. 1.7, г).

На рис.1,8 показані різні види зварних з’єднань –в тавр (рис. 1.8, а), кутові (рис. 1.8, б), точкові (рис. 1.8, в).

Точкове зварювання деталей здійснюється не по всій поверхні, а в окремих точках. Цей метод використовують переважно для зварювання тонкостінних конструкцій, зварювання внапуск листових деталей товщиною не більше 3-4 мм і зварювання арматурних сіток із тонких стержнів.

Стрічкове (роликове) зварювання – шов отримується в вигляді вузької безперервної стрічки, що розміщена вздовж стику. Електроди для цього виду зварювання мають форму роликів. Таке зварювання використовується частіше для з'єднання внапуск листів.

Розрахунок шва зварних з’єднань на міцність ведеться в залежності від типу з'єднання і виду шва. Для розрахунку приймають, що діючі зусилля розподіляються рівномірно по довжині шва, а напруження – рівномірно по січенню.

Стикові

шви (див. рис. 1.6) розраховують на розтяг

або стиск. При цьому визначають довжину

шва, яка залежить від діючої розтягуючої

сили Р, товщини зварюваних деталей

і допустимого напруження на розтяг

![]() Останнє залежить від марки електрода

і допустимих напружень матеріалу

зварюваних деталей.

Останнє залежить від марки електрода

і допустимих напружень матеріалу

зварюваних деталей.

Довжина

шва, мм,

![]()

Кутові лобові шви (див. рис. 1.7, а) розраховують на зріз. Робоче січення шва визначають по висоті h прямокутного рівнобедреного трикутника (шва). Висота h=0.7 a, де а – катет трикутника. Довжина шва, мм,

![]()

де [’] – допустиме напруження на зріз наплавленого матеріалу, кгс/мм2, (Па).

Флангові

шви (див. рис. 1.7, б) також розраховують

на зріз. Їх загальна довжина 2lф

може бути визначена по формулі

![]() .

По цій же формулі розраховуємо довжину

косого шва.

.

По цій же формулі розраховуємо довжину

косого шва.

Різьбові з’єднання.

Такі з'єднання деталей здійснюються з допомогою різьби. Кожне різьбове з'єднання в принципі складається із двох деталей: гвинта і гайки, гвинтової пари, конструктивне ж їх виконання може бути різним.

Різьба утворюється шляхом нанесення на поверхню деталі гвинтових канавок. Січення цих канавок, тобто профіль різьби, має прямокутну, трикутну або трапецієвидну форму.

По направленню гвинтової лінії розрізняють праву або ліву різьбу. У правої різьби гвинтова лінія іде зліва направо і вверх, і гайка, що накручується на гвинт, повертається по годинниковій стрілці (рис. 1.9, а).

У лівої різьби гвинтова лінія іде справа наліво вверх. Ліву різьбу використовують тільки в спеціальних цілях; звичайно використовується права різьба. Якщо на стержні або в отворі розміщені дві або декілька гвинтових канавок, то вони утворюють багато західну різьбу. Всі кріпильні різьби – одно західні з трикутним профілем; багато західні (двох і трьох західні) різьби використовують звичайно в гвинтових механізмах, наприклад, в домкратах.

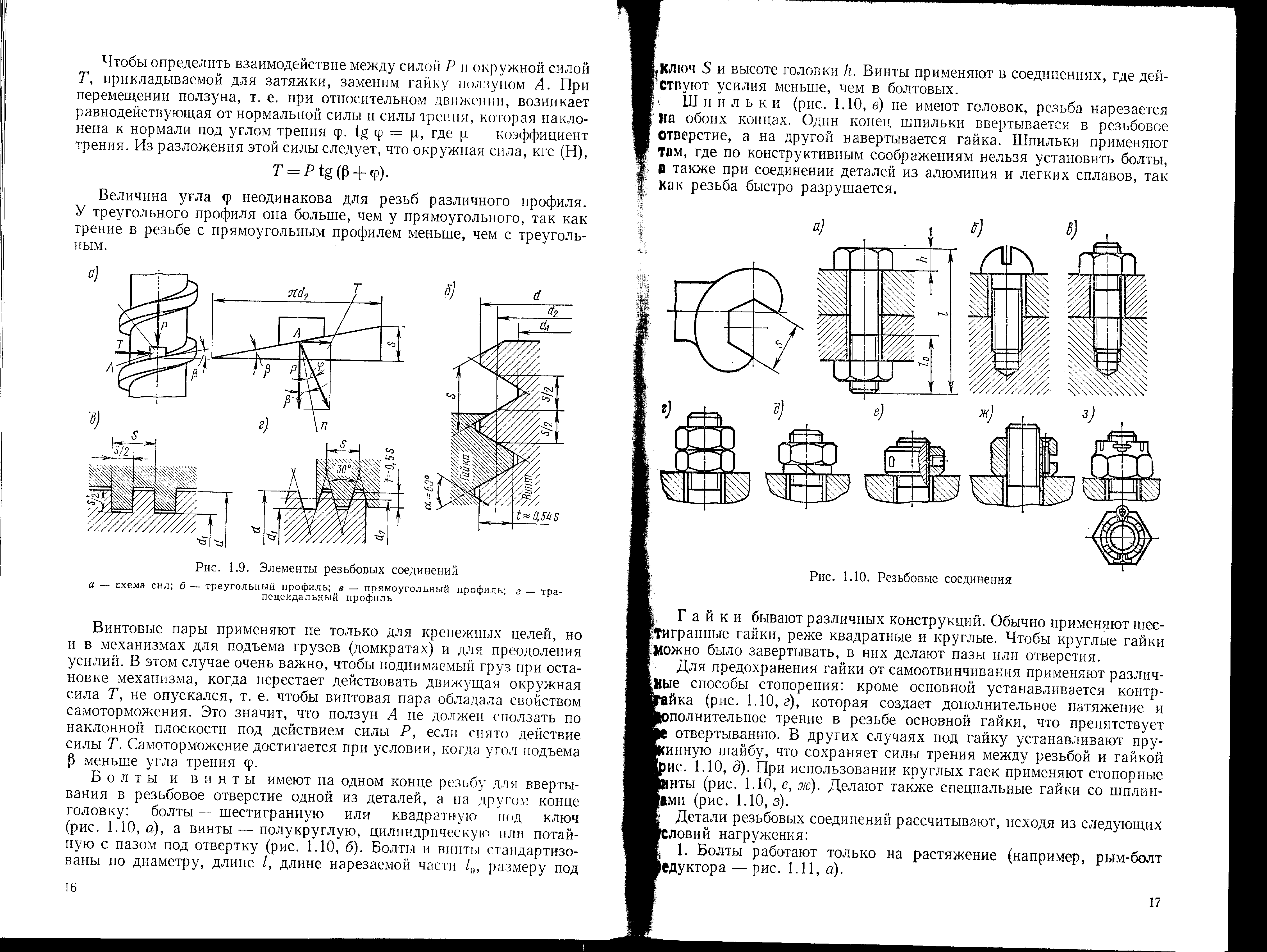

Основними елементами, що характеризують різьбові з'єднання, є: профіль різьби (рис. 1.9, б, в, г), зовнішній діаметр d, середній діаметр d2, внутрішній діаметр d1, крок s, кут профілю , висота профілю різьби t, кут підйому , число заходів n.

При різьбовому кріпленні важливо, щоби зусилля Р вздовж осі болта або шпильки було достатньо для з'єднання (затяжки) деталей. Величина цієї сили в залежності від прикладеного окружного зусилля може бути отримана, якщо розвернути один виток різьби по середньому діаметру (рис. 1.9, а).

Розгортка представляє собою прямокутний трикутник, де один катет рівний кроку різьби, а другий – довжині кола по середньому діаметру. Кут підйому рівний:

![]()

Щоби визначити взаємодію між силою Р і окружною силою Т, що прикладається для затяжки, замінимо гайку повзуном А. При переміщенні повзуна, тобто при відносному рухові, виникає рівнодіюча від нормальної сили і сили тертя, яка нахилена до нормалі під кутом тертя . tg =, де – коефіцієнт тертя. Із розкладання цієї сили виходить, що окружна сила, кгс (Н),

![]()

Величина кута неоднакова для різьб різного профілю. У трикутного профілю вона більше, ніж у прямокутного, так як тертя в різьбі з прямокутнім профілем менше, ніж з трикутним.

Гвинтові пари використовують не тільки для кріпильних цілей, але і в механізмах для підйому вантажів (домкратах) і для подолання зусиль. В цьому випадку дуже важливо, щоби піднімаючий вантаж при зупинці механізму, коли перестає діяти рушійна окружна сила Т, не опускався, тобто щоби гвинтова пара мала властивість самогальмування.

Це значить, що повзун А не повинен зсковзувати по похилій площині під дією сили Р, якщо знята дія сили Т. Самогальмування досягається при умові, коли кут підйому менше кута тертя .

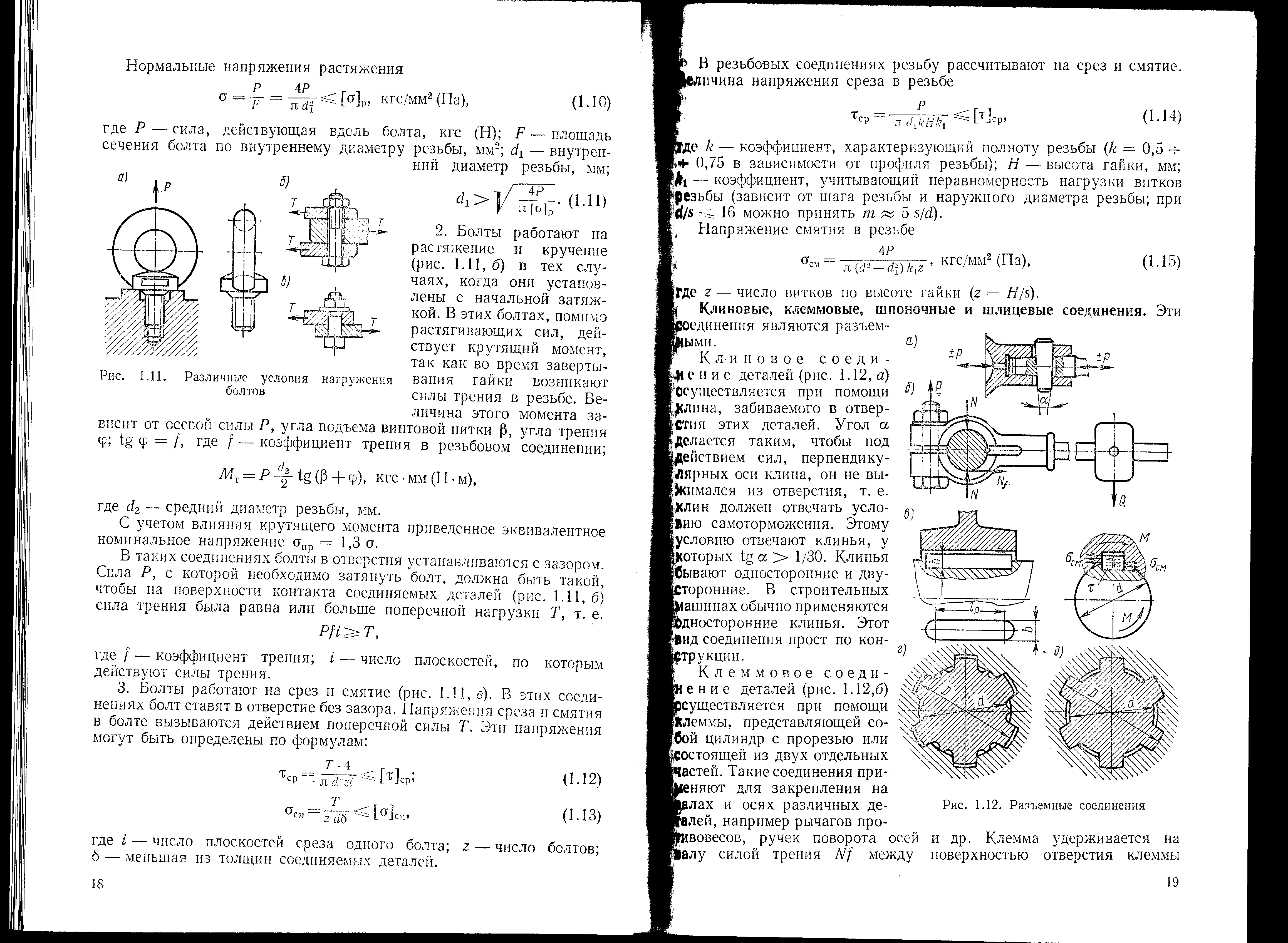

Болти і гвинти мають на одному кінці різьбу для укручування в різьбовий отвір однієї із деталей, а на другом кінці головку: болти – шестигранну або квадратну під ключ (рис. 1.10, а), а гвинти – напівкруглу, циліндричну або потайну з пасом під викрутку (рис. 1.10, б).

Болти і гвинти стандартизовані по діаметру, довжині l, довжині нарізаної частини l0, розміру під ключ S і висоти головки h. Гвинти використовують в з’єднаннях, де діють зусилля менші, ніж в болтових.

Шпильки (рис. 1.10, в) не мають головок, різьба нарізається на обох кінцях. Один кінець шпильки вкручується в різьбовий отвір, а на другий накручується гайка.

Шпильки використовують там, де по конструктивним міркуванням не можна установити болти, а також при з'єднанні деталей із алюмінію і легких сплавів, так як різьба швидко руйнуються.

Гайки бувають різних конструкцій. Звичайно використовують шестигранні гайки, рідше квадратні і круглі. Щоби круглі гайки можна було закручувати, в них роблять пази або отвори.

Для запобігання гайки від само відгвинчування використовують різні способи стопоріння: крім основної установлюється контргайка (рис. 1.10, г), яка створює додатковий натяг і додаткове тертя в різьбі основної гайки, що перешкоджає її відкручуванні.

В інших випадках під гайку установлюють пружинну шайбу, що зберігає сили тертя між різьбою і гайкою (рис. 1.10, д). При використанні круглих гайок використовують стопорні гвинти (рис. 1.10, е, ж). Роблять також спеціальні гайки з шплінтами (рис. 1.10, з).

Деталі різьбових з’єднань розраховують, виходячи із наступних умов навантаження:

Болти працюють тільки на розтяг (наприклад, рим-болт редуктора –

рис.1..11, а).

Нормальне напруження розтягу

![]()

де Р – сила, що діє вздовж болта, кгс (Н);

F – площа січення болта по внутрішньому діаметру різьби, мм2;

d1 – внутрішній діаметр різьби, мм:

![]()

Болти працюють на розтяг і кручення (рис. 1.11, б) в тих випадках, коли вони установлені з початковою затяжкою. В цих болтах, крім сил розтягу, діє крутячий бетон, так як під час закручування гайки виникають сили тертя в різьбі. Величина цього моменту залежить від осьової сили Р, кута підйому гвинтової нитки , кута тертя ; tg =f, де f – коефіцієнт тертя в різьбовому з'єднанні;

![]()

де d2 – середній діаметр різьби, мм.

З врахуванням впливу крутячого моменту приведене еквівалентне номінальне напруження пр = 1.3.

В таких з’єднаннях болти в отвори установлюють з зазором. Сила Р, з якою необхідно затягнути болт, повинна бути такою, щоби на поверхні контакту з’єднаних деталей (рис. 1.11, б) сила тертя повинна бути рівна або більше поперечного навантаження Т, тобто

![]()

де f – коефіцієнт тертя;

і – число площ, по яких діють сили тертя.

Болти працюють на зріз і зминання (рис. 1.11, в). В цих з’єднаннях болт ставлять в отвір без зазору. Напруження зрізу і зминання в болті викликаються дією поперечної сили Т. Ці напруження можуть бути визначені по формулах:

де і – число площин зрізу одного болта;

z – число болтів;

– менша із товщин з’єднаних деталей.

В різьбових з’єднаннях різьбу розраховують на зріз і зминання. Величина напруження зрізу в різьбі

![]()

де k – коефіцієнт, що характеризує повноту різьби (K=0.50.75 в залежності від профілю різьби);

Н – висота гайки, мм;

k1 – коефіцієнт, що враховує нерівномірність навантаження витків різьби (залежить від кроку різьби і зовнішнього діаметру різьби; при d/s16 можна прийнять m5 s/d).

Напруження зминання в різьбі

![]()

де z – число витків по висоті гайки (z=H/s).

Клинові, клемові, шпонкові і шліцові з'єднання. Ці з'єднання є роз’ємними.

Клинове з'єднання деталей (рис. 1.12, а) здійснюється з допомогою клину, що забивається в отвір цих деталей. Кут робиться таким, щоби під дією сил, що перпендикулярні до осі клину, він не витискався із отвору, тобто клин повинен відповідати умовам самогальмування.

Цій умові відповідають клини, в яких tg >1/30. Клини бувають односторонні і двохсторонні. В будівельних машинах звичайно використовують односторонні клини. Цей вид з'єднання простий по конструкції.

Клемові з'єднання (рис. 1.12, б) здійснюється з допомогою клеми, що представляє собою циліндр з проріззю або складеної із двох окремих частин. Такі з'єднання використовують для закріплення на валах і осях різних деталей, наприклад важелів противаг, ручок повороту осей і ін.

Клеми утримуються на валу силою тертя Nf між поверхнею отвору клеми і поверхнею валу, що створюється в результаті затяжки силою Р. Ці з'єднання можна використовувати тільки при передачі невеликих навантажень.

Перевагою клемових з’єднань є простота конструкції, можливість перестановки деталей і регулювання їх взаємного розміщення.

Шпонкове з'єднання показано на рис. 1.12, в. Зусилля, що передається від однієї деталі до іншої, сприймається боковими поверхнями шпонки. Ці зусилля намагаються зім’яти і зрізати шпонку.

Для розрахунку шпонок на зминання приймається, що напруження зм розподілені по всій довжині і висоті шпонки рівномірно, що рівнодіюча сил, що діють на шпонку, прикладена на плече, яке рівне d/2, і що шпонка виступає над поверхнею валу на 0,5 h (висота шпонки).

Значить, по передатному моменту М можна визначити величини зм і зм;

При передачі великих крутячих моментів на валах установлюються дві або три шпонки.

Шліцеве з'єднання (рис. 1.12, г) є якби багатошпоночним з’єднанням. В деталі, що розміщена на валу, протягують пази (канавки), що відповідають виступам (шліцам) на валу.

Шліци виконуються з прямолінійним, евольвентним, трикутним профілями. Ці з'єднання бувають нерухомими і рухомими, коли деталь може переміщатися вздовж осі валу.

Бокові поверхні шліців розраховують на зминання. Приймається, що зусилля Р від переданого крутного моменту Мкр прикладена на діаметрі dср:

![]()

Так як

![]()

Значить,

![]()

де l – довжина шліца, мм;

z – число шліців;

k 0.75 – коефіцієнт, що враховує нерівномірність розподілення навантаження між шліцами.

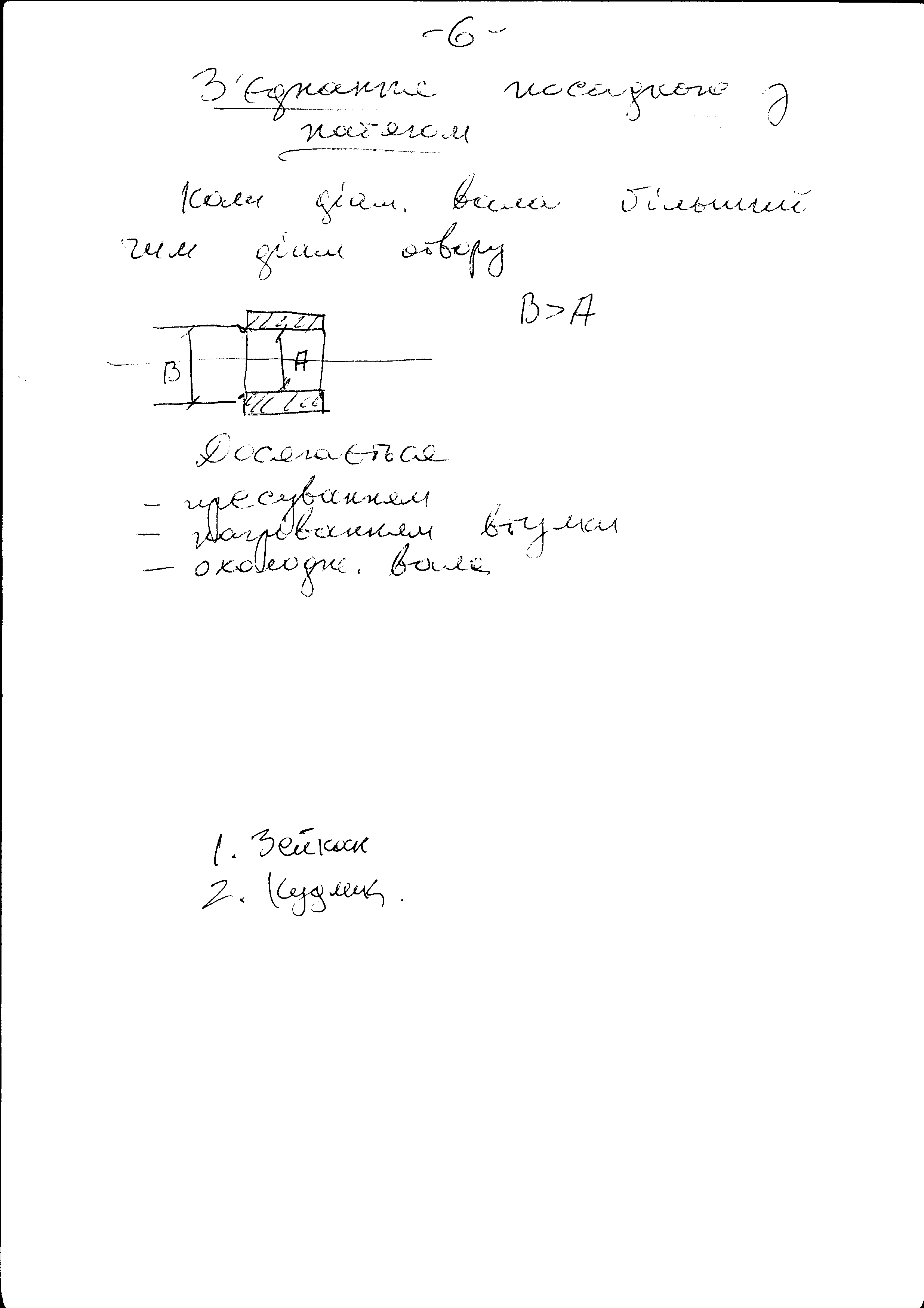

З’єднання посадкою з натягом.

Коли діаметр вала більший ніж діаметр отвору.

Досягається:

пресуванням;

нагріванням втулки;

охолодженням вала.

Питання для самоконтролю.

Види з’єднань деталей машин.

Заклепкові з'єднання.

Зварні з’єднання.

Різьбові з’єднання.

Клинові з’єднання.

Клемові з’єднання.

Шпонкові з’єднання.

Шліцові з'єднання.

СЕПТИМА КВИНТИЛИАНА.

|

СЕПТИМА КВИНТИЛИАНА.

|