- •Луганск 2003

- •Лабораторная работа 1 изучение устройства и работы пневматического ковочного молота и основных операций ковки Задание

- •Оборудование, инструмент, оснастка

- •Оборудование для ковки

- •Устройство и работа пневматического ковочного молота

- •Устройство и работа гидравлического ковочного пресса с индивидуальным насосным безаккумуляторным приводом

- •Выполнение работы и оформление результатов

- •Контрольные вопросы

- •Лабораторная работа 2 изучение методов объемной и листовой штамповки и штамповочного оборудования Задание

- •Оборудование, инструмент и образцы

- •Общие сведения об объемной штамповке

- •Оборудование для горячей объемной штамповки

- •Штампы для горячей объемной штамповки

- •Технологические переходы горячей объемной штамповки

- •Общие сведения о холодной листовой штамповке

- •Выполнение работы и оформление результатов

- •Контрольные вопросы

- •Оборудование, инструмент и образцы

- •Общие сведения об обработке заготовок резанием

- •Фрезерование. Различают черновое, получистовое и чистовое фрезерование, а при обработке торцовыми фрезами - и тонкое фрезерование.

- •Выполнение работы и оформление результатов

- •Контрольные вопросы

- •Лабораторная работа 4

- •Общие сведения о технологии обработки заготовок на металлорежущих станках

- •Расчетная частота вращения шпинделя определяется по формуле:

- •Скорость резания для спиральных сверл из быстрорежущей стали

- •Обработка заготовок на фрезерных станках

- •Выполнение работы и оформление результатов

- •Контрольные вопросы

- •Лабораторная работа 5

- •Механическая резка листового и сортового

- •Проката

- •Задание

- •Оборудование, инструмент и образцы

- •Общие сведения механической резки проката

- •Подачи (мм/об) при сверлении сверлами из быстрорежущей стали

- •Примерная последовательность обработки отверстий на сверлильных станках

- •Припуски на диаметр при зенкеровании, растачивании и развертывании отверстий, мм

- •Способы разрезки проката

- •Выполнение работы и оформление результатов

- •Контрольные вопросы

- •Лабораторная работа 6 гибка заготовок в сварочном производстве

- •Оборудование, инструмент и образцы

- •Общие сведения о гибке заготовок и деталей

- •Выполнение работы и оформление результатов

- •Контрольные вопросы

- •Лабораторная работа 7 изучение устройства резаков для ручной кислородной резки и технологии разделительной резки стали

- •Испытание резаков

- •Источники газоснабжения поста для кислородной резки

- •Выполнение работы и оформление результатов

- •Контрольные вопросы

- •Литература

Выполнение работы и оформление результатов

1. Ознакомиться с сущностью основных способов обработки заготовки резанием - точением, сверлением, растачиванием, строганием, фрезерованием, шлифованием и занести их схемы в отчет. Указать основные виды применяемых режущего инструмента, металлорежущих станков и формы обрабатываемых поверхностей.

2. Ознакомиться с сущностью обработки заготовок на токарных станках. Ознакомиться и перечислить в отчете основные способы и приспособления для установки заготовок на токарных станках. Привести в отчете краткую характеристику использованного в данной работе токарного станка, а также эскизы токарных резцов. Охарактеризовать режимы резания.

3. Ознакомиться с сущностью обработки заготовок на вертикально-сверлильных станках. Привести в отчете основные схемы установки и закрепления обрабатываемых заготовок. Охарактеризовать режимы резания.

4. Ознакомиться с сущностью обработки заготовок на фрезерных станках. Привести в отчете основные схемы установки заготовок на фрезерных станках и характеристику режимов фрезерования.

5. Изучить геометрию токарного проходного резца. Выполнить эскиз заданного резца, определить его основные размеры и углы, назначение и конструктивные особенности. Указать на эскизе основные поверхности и элементы рабочей части резца.

Контрольные вопросы

Охарактеризуйте основные виды токарной обработки для получения заготовок сборочно-сварочного производства.

Дайте характеристику основных видов обработки заготовок фрезерованием и строганием. В чем их различие?

Приведите характеристики использования операций сверления, зенкерования, развертывания, протягивания и прошивания для получения заготовок сборочно-сварочного производства.

Охарактеризуйте сущность и разновидности способов обработки заготовок шлифованием.

Назовите основные параметры режимов обработки заготовок точением, растачиванием, сверлением, строганием, фрезерованием, шлифованием.

Охарактеризуйте геометрические характеристики токарного проходного резца.

Лабораторная работа 4

ОБРАБОТКА ЗАГОТОВОК НА МЕТАЛЛОРЕЖУЩИХ

СТАНКАХ

Задание

1. Изучить особенности обработки заготовок на токарных станках.

2. Изучить особенности обработки заготовок на сверлильных станках.

3. Изучить особенности обработки заготовок на фрезерных станках.

Цель работы: закрепить теоретические знания, полученные на лекциях и в процессе самостоятельного изучения обработки материалов резанием.

Оборудование, инструмент и образцы

1. Токарный станок.

2. Фрезерный станок.

3. Вертикально-сверлильный станок.

4. Основные виды режущего инструмента для обработки заготовок на токарных, фрезерных и сверлильных станках: токарные резцы (проходные, расточные, отрезные, резьбовые, подрезные и др.); сверла спиральные с цилиндрическим и коническим хвостовиками, сверла центровочные; зенкеры и развертки; фрезы цилиндрические, торцевые, концевые, угловые.

Общие сведения о технологии обработки заготовок на металлорежущих станках

Обработка заготовок на токарных станках. Токарная обработка - один из наиболее распространенных методов обработки резанием. В общем парке металлорежущего оборудования доля токарных станков составляет 30...40%.

Технологический метод формообразования поверхности характеризуется вращательным движением заготовки (главное движение) и поступательным движением инструмента (движение подачи). Методом точения обрабатывают наружные и внутренние поверхности, имеющие форму вращения, плоские поверхности (подрезка торца) и нарезают резьбы.

Применяют токарные и токарно-винторезные, карусельные и лобовые, револьверные станки; токарные автоматы и полуавтоматы, станки специального, специализированного назначения и др.

Основной вид режущего инструмента - токарные резцы. Большое многообразие работ, выполняемых на токарных станках, обуславливает разнообразие токарных резцов, которые классифицируются по следующим признакам: назначению /проходные, подрезные, расточные, отрезные, канавочные, резьбовые, фасонные и т.д./; характеру обработки /черновые, получистовые, чистовые/; форме рабочей части резца /прямые, отогнутые, оттянутые, изогнутые/; направлению подачи /правые, левые/; способу изготовления /цельные, составные/ и т.д.

Для обработки отверстий применяют сверла, зенкеры, развертки, метчики.

Закрепление заготовок зависит от типа станка, формы и размеров заготовок, требуемой точности и других факторов. Для этого применяют универсальные и специальные приспособления (патроны, центры, люнеты, хомутики и др.).

Технологические операции токарной обработки разделяются на черновые, когда удаляют основную часть припуска на механическую обработку (до 80%), и чистовые, которые обеспечивают требуемые качества готовой детали. На рис. 1 показаны основные операции, выполняемые на токарно-винторезных станках.

Режим резания при токарной обработке определяется скоростью резания V, подачами Sп и Sпр, глубиной резания t. Скорость резания определяется как линейная скорость точки заготовки, расположенной на обрабатываемой поверхности и наиболее отдаленной от оси заготовки. Подача инструмента, продольная Sпр или поперечная Sп к оси заготовки, измеряется в миллиметрах за один оборот заготовки. Глубина резания представляет собой расстояние между обрабатываемой и обработанной поверхностями, измеренная перпендикулярно к последней, и измеряется в миллиметрах. При токарной обработке глубина резания t определяется по формуле:

![]()

где D - диаметр обрабатываемой поверхности; d - диаметр обработанной поверхности.

Параметры режимов резания оказывают значительное влияние на качество выполнения технологических операций и качество готовой продукции. Так, скорость резания определяет количество теплоты, выделяющейся в процессе резания; интенсивность наростообразования; степень упрочнения поверхностного слоя металла; характер стружкообразования; интенсивность износа инструмента и другие явления, сопровождающие процесс резания. От величины подачи и глубины резания зависят работа и силы резания, тепловые явления и т.д.

Рис. 1. Схемы обработки заготовок на токарно-винторезных станках:

а - обтачивание наружной поверхности; б - подрезание торца;

в - прорезание канавки и отрезание; г - сверление; д – растачивание

отверстий; е - нарезание резьбы резцом; ж - обработка фасонной

поверхности; з, и - обработка конических поверхностей

Качество

готовых деталей зависит от ряда факторов.

основными из которых при токарной

обработке являются геометрия инструмента

и параметры резания, особенно скорости

резания и подачи. На рис. 2 показаны два

положения резца относительно заготовки

за время одного полного ее оборота.

Вследствие того, что обработка поверхности

обеспечивается сочетанием нескольких

движений (V и Sпр),

действительное сечение срезаемого слоя

(fд =fBCDE) будет

меньше номинального fн на величину

площади осевого сечения гребешков -

остаточного сечения срезаемого слоя

(f=fАВЕ). Высота H остаточного

сечения в значительной мере определяет

чистоту обрабатываемой поверхности.

Уменьшению высоты Н способствуют

следующие мероприятия: уменьшение

главного угла в плане

(рис. 2); увеличение радиуса закругления

вершины резца; уменьшение величины

продольной подачи Sпр;

применение резцов с дополнительными

режущими лезвиями (см. рис. 3) и резцов

для чистовой обработки (лопаточных

чистовых резцов).

Качество

готовых деталей зависит от ряда факторов.

основными из которых при токарной

обработке являются геометрия инструмента

и параметры резания, особенно скорости

резания и подачи. На рис. 2 показаны два

положения резца относительно заготовки

за время одного полного ее оборота.

Вследствие того, что обработка поверхности

обеспечивается сочетанием нескольких

движений (V и Sпр),

действительное сечение срезаемого слоя

(fд =fBCDE) будет

меньше номинального fн на величину

площади осевого сечения гребешков -

остаточного сечения срезаемого слоя

(f=fАВЕ). Высота H остаточного

сечения в значительной мере определяет

чистоту обрабатываемой поверхности.

Уменьшению высоты Н способствуют

следующие мероприятия: уменьшение

главного угла в плане

(рис. 2); увеличение радиуса закругления

вершины резца; уменьшение величины

продольной подачи Sпр;

применение резцов с дополнительными

режущими лезвиями (см. рис. 3) и резцов

для чистовой обработки (лопаточных

чистовых резцов).

Рис. 2. Геометрия срезаемого слоя

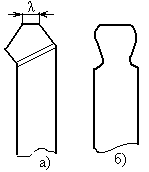

Рис. 3. Токарные резцы для повышения качества обрабатываемой поверхности и чистового точения:

а – резец с дополнительным режущим лезвием; б – резец для чистового

точения

Наличие режущего

лезвия, параллельного направлению

продольной подачи и имеющего длину

![]() больше подачи

больше подачи

![]() на 0,5…1 мм, приводит к полному устранению

остаточного сечения и значительному

улучшению качества поверхностного слоя

детали.

на 0,5…1 мм, приводит к полному устранению

остаточного сечения и значительному

улучшению качества поверхностного слоя

детали.

В процессе резания, особенно пластичных материалов, происходит образование нароста и его периодическое скалывание, в результате чего увеличивается шероховатость поверхности. Интенсивность наростообразования возрастает с увеличением скорости резания V до 18…30 м/мин (в зависимости от условий резания). При дальнейшем увеличении скорости (свыше 40…50 м/мин) наростообразование прекращается и шероховатость поверхности уменьшается.

Кроме указанных факторов качество поверхности деталей зависит также от физико-механических свойств обрабатываемого материала, износа инструмента, вида и количества смазочно-охлаждающей жидкости, подаваемой в зону обработки, жесткости технологической системы.

Обработка заготовок на сверлильных станках. Обработка заготовок на сверлильных станках - распространенный метод получения отверстий с различными точностью размеров и шероховатостью поверхности.

Процесс снятия стружки с обрабатываемой поверхности осуществляется за счет вращательного движения инструмента (главного движения) и одновременного перемещения инструмента вдоль оси (движения подач).

Для обработки отверстий применяют инструменты: спиральное сверло, зенкер, зенковку, метчик.

Изготавливают их из углеродистых (У10, У10А, У12), легированных (Х, 9ХС, Х12М ), быстрорежущих (Р9, Р12, Р18) сталей. Инструменты для обработки отверстий большого диаметра делаются составными с режущими лезвиями из твердых сплавов (ВК6, ВК8, Т15К6). Выбор материала инструмента зависит от его размеров и материала обрабатываемой детали. В свою очередь, материал инструмента определяет режимы резания и стойкость инструмента.

Сверлильные станки по виду выполняемых работ делятся на вертикально-сверлильные, радиально-сверлильные, одношпиндельные и многошпиндельные полуавтоматы, горизонтально-сверлильные и другие.

Наиболее распространенными являются первые два типа станков. Вертикально-сверлильные станки применяются в индивидуальном и серийном производстве для обработки отверстий в небольших деталях, радиально-сверлильные - для обработки отверстий в крупных заготовках.

Выбор режимов резания. Режимы резания при обработке на сверлильных станках определяются скоростью резания V, подачей S и глубиной резания t.

Режимы резания должны назначаться таким образом, чтобы обеспечить, с одной стороны, максимальную производительность обработки, с другой - высокую стойкость инструмента и минимальные потери времени на его переточку.

При сверлении скорость резания зависит от физико-механических свойств обрабатываемого материала, материала сверла, его стойкости, подачи, глубины сверления, геометрии сверла и других факторов.

Подача S определяется таким образом, чтобы обеспечить максимальную производительность при заданной прочности и жесткости сверла и механизма станка. Величину подачи либо подсчитывают по эмпирическим формулам, либо находят по справочным данным.

Глубина резания t при сверлении в сплошном материале, мм:

![]() ,

,

а при рассверливании

![]() ,

,

где D - диаметр сверла, мм; d - диаметр обрабатываемого отверстия, мм.

При последующей обработке отверстий скорость резания можно определять по скорости резания для сверления соответствующего отверстия:

при

зенкеровании ![]() ,

,

при

развертывании ![]() ,

,

Подачу

при этом определяют как ![]() .

.

При

нарезании резьб скорость резания

![]() ,

а подача определяется шагом резьбы.

,

а подача определяется шагом резьбы.

Рекомендуемые значения скорости резания для спиральных сверл из быстрорежущей стали приведены в табл. 1.