- •Луганск 2003

- •Лабораторная работа 1 изучение устройства и работы пневматического ковочного молота и основных операций ковки Задание

- •Оборудование, инструмент, оснастка

- •Оборудование для ковки

- •Устройство и работа пневматического ковочного молота

- •Устройство и работа гидравлического ковочного пресса с индивидуальным насосным безаккумуляторным приводом

- •Выполнение работы и оформление результатов

- •Контрольные вопросы

- •Лабораторная работа 2 изучение методов объемной и листовой штамповки и штамповочного оборудования Задание

- •Оборудование, инструмент и образцы

- •Общие сведения об объемной штамповке

- •Оборудование для горячей объемной штамповки

- •Штампы для горячей объемной штамповки

- •Технологические переходы горячей объемной штамповки

- •Общие сведения о холодной листовой штамповке

- •Выполнение работы и оформление результатов

- •Контрольные вопросы

- •Оборудование, инструмент и образцы

- •Общие сведения об обработке заготовок резанием

- •Фрезерование. Различают черновое, получистовое и чистовое фрезерование, а при обработке торцовыми фрезами - и тонкое фрезерование.

- •Выполнение работы и оформление результатов

- •Контрольные вопросы

- •Лабораторная работа 4

- •Общие сведения о технологии обработки заготовок на металлорежущих станках

- •Расчетная частота вращения шпинделя определяется по формуле:

- •Скорость резания для спиральных сверл из быстрорежущей стали

- •Обработка заготовок на фрезерных станках

- •Выполнение работы и оформление результатов

- •Контрольные вопросы

- •Лабораторная работа 5

- •Механическая резка листового и сортового

- •Проката

- •Задание

- •Оборудование, инструмент и образцы

- •Общие сведения механической резки проката

- •Подачи (мм/об) при сверлении сверлами из быстрорежущей стали

- •Примерная последовательность обработки отверстий на сверлильных станках

- •Припуски на диаметр при зенкеровании, растачивании и развертывании отверстий, мм

- •Способы разрезки проката

- •Выполнение работы и оформление результатов

- •Контрольные вопросы

- •Лабораторная работа 6 гибка заготовок в сварочном производстве

- •Оборудование, инструмент и образцы

- •Общие сведения о гибке заготовок и деталей

- •Выполнение работы и оформление результатов

- •Контрольные вопросы

- •Лабораторная работа 7 изучение устройства резаков для ручной кислородной резки и технологии разделительной резки стали

- •Испытание резаков

- •Источники газоснабжения поста для кислородной резки

- •Выполнение работы и оформление результатов

- •Контрольные вопросы

- •Литература

Источники газоснабжения поста для кислородной резки

Кислород и горючий газ поступают в резак из баллонов через редуктор по специальным рукавам.

Газообразный

кислород хранят и транспортируют в

стальных баллонах под давлением 15 МПа

(150 кгс/см2 ). Наиболее часто

применяются баллоны емкостью 40·10-3

м3 (40 л), высотой 1390 мм, диаметром

219 мм и массой 67 кг (без газа). Такой

баллон при указанном выше давлении

вмещает 6 м![]() кислорода. Отбор кислорода из баллонов

производят до остаточного давления не

ниже 0,05 МПа (0,5 кгс/см2).

кислорода. Отбор кислорода из баллонов

производят до остаточного давления не

ниже 0,05 МПа (0,5 кгс/см2).

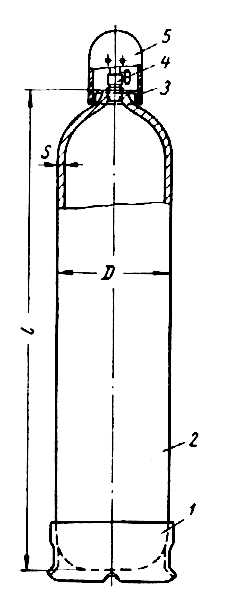

Бесшовный баллон (рис. 5) состоит из цилиндрического корпуса 2, на нижнюю часть которого насажен опорный башмак 1, придающий баллону устойчивость в вертикальном положении. Горловина баллона имеет отверстие со сквозной конической резьбой, в которую ввернут конический штуцер запорного вентиля 4. На горловину баллона надето и расчеканено штампованное стальное кольцо 3 с наружной резьбой для навинчивания предохранительного колпака 5. На боковой штуцер запорного вентиля, имеющего наружную правую трубную резьбу диаметром 26,4 мм (3/4"), накручивается накидная гайка кислородного редуктора для присоединения последнего к баллону. Баллоны для кислорода окрашивают в голубой цвет с надписью черной краской “кислород”. На неокрашиваемом участке сферической части баллона (для защиты от коррозии ее покрывают прозрачным лаком) выбивают паспортные данные баллона.

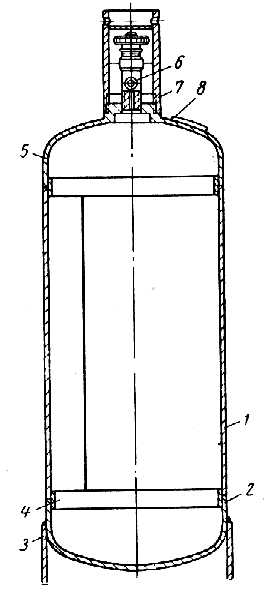

Для сжиженного пропана и пропано-бутановой смеси применяют сварные баллоны (рис. 6) с толщиной стенки 3 мм, емкостью 55·10-3 м3 (55 л). Они рассчитаны на максимальное рабочее давление 1,6 МПа (16 кгс/см2 ). Баллоны имеют массу 35 кг. На боковой штуцер вентиля 6, имеющего наружную левую резьбу, накручивается накидная гайка редуктора для присоединения последнего к баллону.

Баллоны для сжиженных газов окрашивают в красный цвет с надписью белой краской. Во время эксплуатации баллонов во избежание взрывов следует соблюдать крайнюю осторожность. Не следует допускать падения баллонов, а также ударов их друг о друга и различными предметами. Баллоны должны быть тщательно закреплены на рабочем месте, чтобы они случайно не упали. Установить баллоны следует на расстоянии не менее 5 м от очагов с открытом огнем. Лица, работающие с кислородными баллонами и аппаратурой, должны иметь чистую спецодежду, а на руках и инструменте не должно быть следов масел и жиров, так как последние в струе кислорода горят со взрывом. Отбор газа из баллона следует производить через редуктор, предназначенный для данного газа и окрашенный в соответствующий этому газу цвет.

Редукторы предназначены для понижения давления сжатого газа в баллоне до рабочего давления, под которым газ должен поступать в резак, и для автоматического поддержания этого давления на заданном уровне. Кроме того, при помощи редуктора производится регулирование расхода сжатого газа. Параметры регулирования газа в редукторе устанавливаются вращением регулирующего винта.

Выполнение работы и оформление результатов

Изучение конструкции ручного кислородного резака:

1.1. Определить марку резака и разобрать его.

Рис. 5. Бесшовный баллон для газов

2.1. Изучить конструкцию основных частей резака (ствол, инжектор, наконечник, канал режущего кислорода, сменные мундштуки), зарисовать и описать их назначение.

3.1. Вычертить принципиальную схему резака.

4.1. Описать работу резака.

Проверка плотности соединений резака:

2.1. Присоединить кислородный шланг к кислородному ниппелю резака.

2.2. Закрыть ацетиленовый вентиль.

2.3. Ввернуть в головку резака мундштук с заглушенными отверстиями и опустить резак в сосуд с водой.

Рис. 6. Баллон для пропана:

1 – корпус; 2 - днище; 3 - опорный башмак; 4 - накидные кольца;

5 - верхняя сфера; 6 – вентиль; 7 – колпак; 8 - табличка с паспортом

баллона

2.4. Установить с помощью редуктора давление кислорода 1,5 Мпа (15 кгс/см2 ), открыть кислородный вентиль, а затем вентиль режущего кислорода. Наличие неплотностей обнаружить по выходящим газовым пузырькам.

2.5. Присоединить кислородный шланг к ацетиленовому ниппелю резака и повторить опыт, установить давление кислорода 0,3 МПа (3 кгс/см2 ).

2.6. Устранить обнаруженные неплотности и повторно проверить плотность всех соединений.

Проверка исправности инжектора и наличия разрежения в ацетиленовом канале:

3.1.У становить с помощью редуктора рабочее давление кислорода 0,4…0,6 МПа (4…6 кгс/см2 ).

3.2. Снять ацетиленовый шланг, присоединить ацетиленовый ниппель резака к водяному манометру, открыть ацетиленовый вентиль, открыть вентиль подогревающего кислорода и измерить величину разрежения.

3.3. Открыть вентиль режущего кислорода и измерить величину разрежения в ацетиленовом канале резака.

3.4. Повторить описанные в пунктах 2 и 3 измерения при различных положениях инжектора, добившись максимальной величины разрежения в ацетиленовом канале резака.

Изучить технологии разделительной резки стали:

4.1. Собрать пост для кислородной резки.

4.2. Установить пластину из низкоуглеродистой стали на подставку.

4.3. Включить резак и отрегулировать нормальное подогревающее пламя.

4.4. Открыть подачу режущего кислорода и визуально определить, изменился ли характер пламени.

4.5. Закрыть подачу режущего кислорода.

4.6. Нагреть кромку пластины до запотевания, открыть подачу режущего кислорода и отрезать стальную полосу шириной 20 – 30 мм.

4.7. Выключить резак.

4.8. Осмотреть место реза, по внешнему виду оценить его качество и зарисовать эскиз в отчет.