Лабораторна робота № 6 Термічна обробка конструкційної сталі

Мета роботи: 1. Ознайомлення із практикою термічної обробки сталі 40.

2. Вивчити вплив температури гартування, швидкість охолоджування при гартуванні і температури відпускання на твердість сталі 40.

Обладнання: Прилад Брінелю, мікрошліфи вуглецевих конструкційних сталей 40, муфельні печі, бачки з охолоджуючою рідиною, щипці для завантаження і вивантаження зразків із печі, наждачний папір для очистки зразків від окалини.

Теоретична частина

Конструкційні сталі застосовують для виготовлення деталей машин, механізмів і різного роду конструкцій. Залежно від умов роботи ці повинні були володіти певними механічними властивостями: високою міцністю при великих статичних навантаженнях, пластичністю і в'язкістю при знакозмінних навантаженнях, підвищеною твердістю і зносостійкістю при роботі на стирання.

Перераховані властивості забезпечуються проведенням відповідної термічної обробки. Основними видами термічної обробки конструкційних сталей є: відпалювання, нормалізація, гартування і відпускання.

По температурі нагріву відпалювання підрозділяється на повне і неповне. При повному відпалюванні сталь нагрівають до температур на 30...50°С вище за критичну точку АС3 Охолоджування при відпалюванні проводять поволі, щоб аустеніт розпався з утворенням перліту. Повне відпалювання переслідує наступні три основні цілі:

1) пом'якшення сталі перед обробкою різання;

2) усунення дефектів структури, що виникли при попередній обробці металу (литті, гарячій деформації, зварюванні, термічній обробці);

3) зняття напруг.

Неповне відпалювання проводять при нагріванні до температур вище AС1 . але нижче АС3. Цей вид відпалювання для конструкційних сталей має обмежене вживання, оскільки не забезпечує перекристалізацію фериту і тому не усуває дефекти структури, пов'язані з небажаними розмірами і формою виділень фериту. Неповне відпалювання конструкційної сталі, використовують для пом'якшення її перед обробкою різанням. Вживання неповного пом'якшувального відпалювання дає економію часу і знижує вартість термічної обробки.

Нормалізація - є різновид відпалювання . При нормалізації сталь нагрівають до температур на 30...50°С вище за критичну точку АС3 і охолоджують на спокійному повітрі. Нормалізацію застосовують замість відпалювання.

Відпалювання і нормалізація звичайно є попередніми операціями термічної обробки. Проте часто відпалювання, і особливо, нормалізація є і остаточними операціями термічної обробки. Це допустимо в тих випадках, коли після відпалювання або нормалізації виходять задовільні з погляду експлуатації властивості деталі і не потрібне їх подальше поліпшення шляхом гартування і відпускання.

Конструкційні сталі поставляються заводам - споживачам у відпаленому або нормалізованому станах При цьому вони мають феритно-перлітову структуру.

Найпоширенішим видом зміцнюючої термічної обробки конструкційних сталей, що містять більше 0,3% вуглецю, є гартування з подальшим відпусканням.

Г артування

- операція

термічної обробки, що складається з

нагріву сталі до температур вище за

критичні точки, витримки для завершення

фазових перетворень і подальшого

охолоджування із швидкістю більше

критичної. Найважливішими

параметрами гартування

є: температура нагрівання,

час витримки і швидкість охолоджування.

Температура гартування

більшості марок сталей визначається

положенням критичних точок

A1 і

Аз. Для вуглецевих сталей температуру

гартування

можна визначити з

діаграми

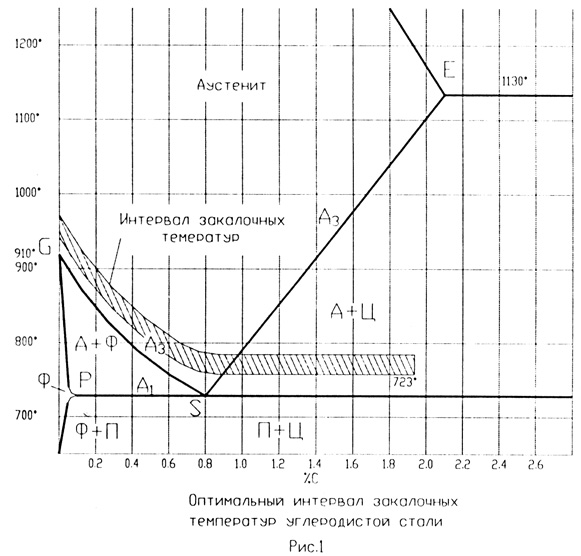

«залізо-вуглець» (рис.1). Звичайно для

доевтектоідної

сталі її беруть на 30...50°С вище за критичну

точку

Асз. Сталь з початковою ферито-перлітовою

структурою при нагріванні до mаx

температур одержує структуру аустеніту.

Підвищення

температури вище вказаної приводить

до зростання зерна аустеніту і, як

наслідок цього, до отримання структури

крупногольчатого мартенситу. Такий

мартенсит володіє низькою ударною

в'язкістю. Крім того, перегрів збільшує

деформацію гартованих деталей, і

вірогідність утворення тріщин, усилює

окислення і зневуглецювання сталі.

артування

- операція

термічної обробки, що складається з

нагріву сталі до температур вище за

критичні точки, витримки для завершення

фазових перетворень і подальшого

охолоджування із швидкістю більше

критичної. Найважливішими

параметрами гартування

є: температура нагрівання,

час витримки і швидкість охолоджування.

Температура гартування

більшості марок сталей визначається

положенням критичних точок

A1 і

Аз. Для вуглецевих сталей температуру

гартування

можна визначити з

діаграми

«залізо-вуглець» (рис.1). Звичайно для

доевтектоідної

сталі її беруть на 30...50°С вище за критичну

точку

Асз. Сталь з початковою ферито-перлітовою

структурою при нагріванні до mаx

температур одержує структуру аустеніту.

Підвищення

температури вище вказаної приводить

до зростання зерна аустеніту і, як

наслідок цього, до отримання структури

крупногольчатого мартенситу. Такий

мартенсит володіє низькою ударною

в'язкістю. Крім того, перегрів збільшує

деформацію гартованих деталей, і

вірогідність утворення тріщин, усилює

окислення і зневуглецювання сталі.

При гартуванні доевтектоідної стали з температурою вище Ас1, але нижче Асз в структурі разом з мартенситом зберігається частина фериту, який знижує твердість в загартованому стані і погіршує механічні властивості після відпускання. Таке гартування називається неповним і застосовуватися не повинно.

Час нагріву сталі під гартування складається з часу прогрівання зразка (деталі) до заданої температури і часу витримки при температурі гартування. Тривалість витримки при температурі гартування визначається часом, потрібним для перетворення початкової структури в аустеніт.

У промислових умовах температуру нагріву під гартування і час витримки при температурі гартування звичайно визначають експериментально.

Швидкість охолоджування при гартуванні сильно впливає на структуру і властивості сталі. Мінімальна швидкість охолоджування, при якій в сталі утворюється структура мартенситу, називається критичною швидкістю охолоджування. Для вуглецевих сталей критична швидкість охолоджування досягається при гартуванні у воді і водних розчинах солей.

Якщо

нагріту до аустенітного стану сталь

охолодити зі швидкістю, рівною або

більшою критичною, то аустеніт не встигне

розпастися на ферито-цементитну суміш

і в результаті

![]() -

-![]() перетворення

вийде пересичений твердий розчин вуглецю

і в

-

залізі з такою ж концентрацією, як і у

початкового аустеніту. Пересичений

твердий розчин вуглецю в

-

залізі називається мартенситом,

а

процес його отримання - гартування на

мартенсит.

перетворення

вийде пересичений твердий розчин вуглецю

і в

-

залізі з такою ж концентрацією, як і у

початкового аустеніту. Пересичений

твердий розчин вуглецю в

-

залізі називається мартенситом,

а

процес його отримання - гартування на

мартенсит.

У результаті гартування різко змінюються

мікроструктура, механічні (твердість,

міцність, в'язкість) і фізико-хімічні

властивості. Мартенсит володіє високою

твердістю, міцністю і підвищеною

крихкістю. Основним фактором, що визначає

високу твердість і міцність мартенситу,

є статичні спотворення кристалічних

решіток

-заліза,

викликане упровадженими атомами вуглецю.

Чим більше вміст вуглецю в мартенситі,

тим вище його твердість (рис.2)

результаті гартування різко змінюються

мікроструктура, механічні (твердість,

міцність, в'язкість) і фізико-хімічні

властивості. Мартенсит володіє високою

твердістю, міцністю і підвищеною

крихкістю. Основним фактором, що визначає

високу твердість і міцність мартенситу,

є статичні спотворення кристалічних

решіток

-заліза,

викликане упровадженими атомами вуглецю.

Чим більше вміст вуглецю в мартенситі,

тим вище його твердість (рис.2)

Підвищена крихкість мартенситу в значній мірі визначається внутрішніми напругами, що виникають при гартуванні унаслідок:

1) нерівномірною охолоджування по перетину деталі (поверхня охолоджується швидше, ніж серцевина); ці напруги називаються термічними;

2) збільшення об'єму і неодночасності протікання мартенситного перетворення по об'єму деталі. Напруги, обумовлені цими причинами, називаються структурними або фазовими.

Самими небезпечними є структурні напруги. За величиною вони іноді перевершують межу міцності сталі при розтягуванні, внаслідок чого утворюються тріщини.

З авершальною

операцією термічної обробки є відпускання.

Відпускання

- це

нагрівання загартованної сталі до

температур нижче за критичну точку А1,

витримка

при заданій температурі і подальше

охолоджування. Для вуглецевих сталей

охолоджування після відпускання можна

проводити з будь-якою швидкістю. В

результаті відпускання сталь набуває

необхідні механічні властивості. Крім

того, відпускання повністю або частково

знімає внутрішні напруги, що виникають

при гартуванні. Ці напруги знімаються

тим повніше, чим вище температура

відпускання і більше його тривалість.

Температура відпускання робить значний

вплив на набуваючі властивості. Чим

вище температура відпускання, тим

повніше йде процес розпаду мартенситу,

сильніше знижується твердість і

збільшується в'язкість (рис.З).

авершальною

операцією термічної обробки є відпускання.

Відпускання

- це

нагрівання загартованної сталі до

температур нижче за критичну точку А1,

витримка

при заданій температурі і подальше

охолоджування. Для вуглецевих сталей

охолоджування після відпускання можна

проводити з будь-якою швидкістю. В

результаті відпускання сталь набуває

необхідні механічні властивості. Крім

того, відпускання повністю або частково

знімає внутрішні напруги, що виникають

при гартуванні. Ці напруги знімаються

тим повніше, чим вище температура

відпускання і більше його тривалість.

Температура відпускання робить значний

вплив на набуваючі властивості. Чим

вище температура відпускання, тим

повніше йде процес розпаду мартенситу,

сильніше знижується твердість і

збільшується в'язкість (рис.З).

Таким чином, загартовану сталь піддають відпусканню для зменшення крихкості, підвищення пластичності і в'язкості сталі. При цьому твердість і міцність сталі знижується. Залежно від необхідних властивостей застосовують наступні види відпускання:

1)низкотемпературне відпускання проводять з нагрівом до 150–200°С. Це відпускання зменшує внутрішні напруги, підвищує міцність і трохи покращує в'язкість без помітного зниження твердості. Загартована сталь після низького відпускання має структуру відпущеного мартенситу і твердість в межах 58-62 HRC. Як правило, низьке відпускання для конструкційних сталей не застосовують.

2) среднетемпературне відпускання виконується при температурах 350... 500°С. Структура сталі після середнього відпускання - троостіт з твердістю 40...50HRC.

3) високотемпературне відпускання проводять при температурі 500...650°С. Структура сталі після високого відпускання - сорбіт відпускання. Високе відпускання майже повністю знімає внутрішні напруги і значно підвищує ударну в'язкість. Твердість і міцність при цьому знижуються, але залишаються значно більш високими, ніж після відпалювання. Високе відпускання створює якнайкращі співвідношення міцності і в'язкості сталі. Гартування з високим відпусканням в порівнянні з відпаленим станом одночасно підвищує межі міцності і текучості, відносне звуження і особливо ударну в'язкість ан (табл. 1).

Таблиця 1

Вплив термічної обробки на механічні властивості вуглецевої сталі з 0,42% вуглецю

Термічна обробка

|

Механічні властивості

|

|||||||||

|

|

0,2 (кг/мм2)

|

%

|

%

|

ан (кг/см2)

|

|||||

Відпалювання при 800°С

|

55

|

35

|

20

|

52

|

9

|

|||||

Гартування з 820°С вода і

|

130

|

110

|

12

|

35

|

3

|

|||||

Відпускання при 300 °С

|

|

|

|

|

|

|||||

Гартування з 820 °С вода

|

62

|

43

|

22

|

55

|

14

|

|||||

Відпускання при 600°С

|

|

|

|

|

|

|||||

Термічна обробка, що складається з гартування і високого відпускання, називається з цих причин термічним поліпшенням.

Поліпшення - основний вид термічної обробки деталей з середньовуглецевих (0,3... 0,5% вуглецю) конструкційних сталей.