- •Луганск 2003

- •Лабораторная работа 1 изучение устройства и работы пневматического ковочного молота и основных операций ковки Задание

- •Оборудование, инструмент, оснастка

- •Оборудование для ковки

- •Устройство и работа пневматического ковочного молота

- •Устройство и работа гидравлического ковочного пресса с индивидуальным насосным безаккумуляторным приводом

- •Выполнение работы и оформление результатов

- •Контрольные вопросы

- •Лабораторная работа 2 изучение методов объемной и листовой штамповки и штамповочного оборудования Задание

- •Оборудование, инструмент и образцы

- •Общие сведения об объемной штамповке

- •Оборудование для горячей объемной штамповки

- •Штампы для горячей объемной штамповки

- •Технологические переходы горячей объемной штамповки

- •Общие сведения о холодной листовой штамповке

- •Выполнение работы и оформление результатов

- •Контрольные вопросы

- •Оборудование, инструмент и образцы

- •Общие сведения об обработке заготовок резанием

- •Фрезерование. Различают черновое, получистовое и чистовое фрезерование, а при обработке торцовыми фрезами - и тонкое фрезерование.

- •Выполнение работы и оформление результатов

- •Контрольные вопросы

- •Лабораторная работа 4

- •Общие сведения о технологии обработки заготовок на металлорежущих станках

- •Расчетная частота вращения шпинделя определяется по формуле:

- •Скорость резания для спиральных сверл из быстрорежущей стали

- •Обработка заготовок на фрезерных станках

- •Выполнение работы и оформление результатов

- •Контрольные вопросы

- •Лабораторная работа 5

- •Механическая резка листового и сортового

- •Проката

- •Задание

- •Оборудование, инструмент и образцы

- •Общие сведения механической резки проката

- •Подачи (мм/об) при сверлении сверлами из быстрорежущей стали

- •Примерная последовательность обработки отверстий на сверлильных станках

- •Припуски на диаметр при зенкеровании, растачивании и развертывании отверстий, мм

- •Способы разрезки проката

- •Выполнение работы и оформление результатов

- •Контрольные вопросы

- •Лабораторная работа 6 гибка заготовок в сварочном производстве

- •Оборудование, инструмент и образцы

- •Общие сведения о гибке заготовок и деталей

- •Выполнение работы и оформление результатов

- •Контрольные вопросы

- •Лабораторная работа 7 изучение устройства резаков для ручной кислородной резки и технологии разделительной резки стали

- •Испытание резаков

- •Источники газоснабжения поста для кислородной резки

- •Выполнение работы и оформление результатов

- •Контрольные вопросы

- •Литература

Общие сведения о гибке заготовок и деталей

Для гибки заготовок деталей из проката необходимо создание местных пластических деформаций при напряжениях, не превышающих предела текучести. Допустимое остаточное относительное удлинение при холодной гибке заготовок должно составлять не более 20% (для стали - Ст.3). Гибку производят в холодном или горячем состоянии. Для сохранения пластических свойств металла гибка по кривой (вальцовка) в холодном состоянии для низкоуглеродистых и низколегированных сталей допускается при отношении радиуса изгиба к толщине металла, равном 25. При меньшем отношении вальцовку следует проводить в горячем состоянии.

Оборудование для гибки по принципу действия делится на ротационные машины и прессы.

К ротационным относятся листогибочные трех- и четырехвалковые машины, листогибочные машины с поворотной гибочной балкой, профилегибочные валковые станы, сортогибочные роликовые машины, зигмашины, трубогибочные машины, трубо- и профилегибочные станки с индукционным нагревом.

К специализированным гибочным прессам относят листогибочные кривошипные и гидравлические, а также правильно-горизонтальные.

Одно из основных требований к гибке - соблюдение радиусов кривизны закруглений.

Для деталей из малоуглеродистых сталей радиус закругления должен быть не менее 1,2 толщины стали при статической нагрузке и не менее 2,5 толщины стали - при динамических нагрузках, для деталей из низкоуглеродистых сталей минимальный радиус гибки на 50% больше, чем для малоуглеродистых сталей. При гибке в холодном состоянии минимальное значение радиуса кривизны принимается в зависимости от вида проката: лист, полоса - 25 t, где t - толщина; уголок - 4В, где В - ширина полки; швеллер - 25 Н или 45 Н, где Н - высота полки; труба - 30 d, где d - наружный диаметр; двутавр - 25F, где F - высота двутавра.

Гнутые профили из листового проката значительно экономичнее сортового проката и их широко применяют в сварных конструкциях. Гибку листовых деталей выполняют на листогибочных (кромкогибочных) станках и прессах. Гибочные прессы более производительные и позволяют за одну операцию гнуть заготовку длиной 5…6 м при толщине листа более 12 мм. Применение гибочных прессов целесооб -

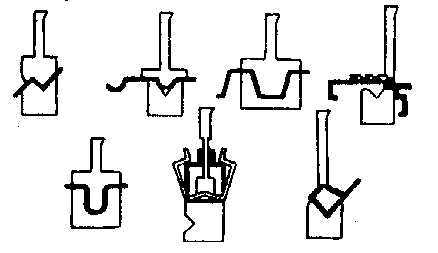

разно в условиях изготовления разнообразной номенклатуры с использованием сменных штампов. С применением специального инструмента листогибочные прессы могут быть использованы для резки, вырубки и пробивки отверстий. Гибку проводят в холодном состоянии. Возможна одно- и многооперационная гибка деталей (рис. 1).

Рис. 1. Схема получения гнутых профилей на листогибочном прессе

Необходимое усилие пресса Р при свободной гибке определяется по формуле:

![]()

где в - предел прочности металла заготовки; t - толщина листа, мм; b - ширина заготовки (длина гибки), мм; a - ширина паза матрицы, мм; K - коэффициент, учитывающий влияние упрочнения металла при гибке (К = 1,6…1,8).

Сортовой и фасонный прокат гнут на сортогибочных и правильно-гибочных прессах, листоправильных вальцах с бандажами на валках, в штампах на универсальных прессах. Для гибки кольцевых заготовок или деталей с постоянным радиусом рекомендуются сортогибочные машины. Ролико - гибочные машины имеют три вертикальных или горизонтальных ролика. Наибольшее распространение получили гибочные машины с вертикальными осями роликов, наклонными друг к другу. Набираемые из колец ролики делают возможной гибку по радиусу различных профилей. При гибке колец необходимо учитывать, что из-за неравномерности деформации наружных и внутренних слоев заготовки в месте стыка образуется неравномерный клинообразный зазор. Для получения качественного стыка заготовка для гибки должна иметь скошенные концы с увеличением длины по наружному и укорочением по внутреннему слоям.

Качественная гибка в холодном состоянии на сортогибочных машинах возможна для профилей с отношением высоты стенки к ее толщине не более 7,5, иначе профиль гофрируется, наблюдается винтообразность. Такие заготовки необходимо гнуть в горячем состоянии.

На валковых листогибочных машинах (вальцах) можно изгибать профили с применением специальных бандажей, надеваемых на валки.

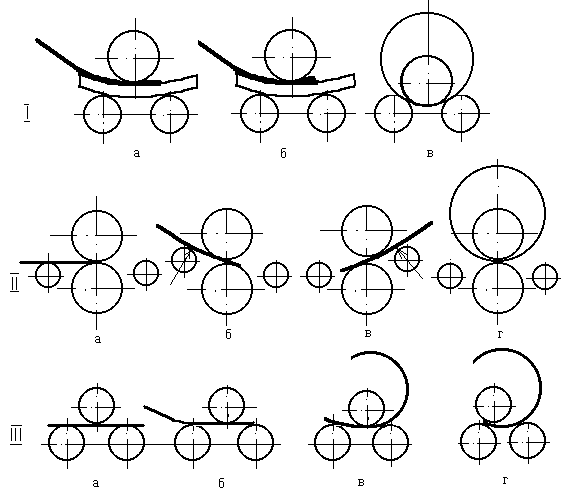

Для гибки цилиндрических и конических обечаек служат трех- или четырехвалковые листогибочные машины (вальцы). При гибке на обычной машине без использования дополнительных технологических приемов конечные участки у места стыка обечайки остаются плоскими, из-за чего ее геометрическая форма не будет правильной. Для устранения этого недостатка концы листа рекомендуется подогнуть (подвальцевать) на обычных трехвалковых гибочных машинах (рис. 2). Для этого необходимо подкладывать лист (“постель”) толщиной, в 2…3 раза превышающей толщину изгибаемой заготовки, и шириной, превышающей в 2 раза расстояние между осями нижних валков: его радиус гибки меньше, чем радиус изгибаемого листа. Подкладной лист укладывается на нижние валки, между ними и верхним валком заводится заготовка и выполняется гибка на небольшом участке. Аналогично подгибается другой конец заготовки. Затем снимают подкладной лист и приступают к гибке обечайки, которая передвигается несколько раз в обоих направлениях. Радиус гибки регламентируется подъемом или опусканием верхнего валика и проверяется шаблоном. После окончания гибки конец верхнего валка освобождается от откидного подшипника и с помощью винтового устройства устанавливается наклонно, с него снимается согнутая обечайка.

Для подготовки кромок можно использовать прессы, четырехвалковые машины. На четырех- или трехвалковых машинах, у которых верхний валок может перемещаться не только в вертикальном, но и в горизонтальном направлениях, возможна подгибка кромок и без подкладки листа (рис. 2, II, III).

Для трехвалковых машин смещение верхнего валка h по вертикали относительно нижних валков можно определять по формуле:

![]()

где R - радиус обечайки; t - толщина листа; r, r1 - радиусы верхних и нижних валков соответственно; - расстояние между нижними валками.

Рис. 2. Схемы гибки обечаек

угольной, заданной длины и с разделанными кромками под сварку. Длину заготовки L определяют по формуле

![]()

где К - коэффициент, учитывающий растяжение заготовки при вальцовке, (К = 0,98); D - диаметр обечайки по нейтральному слою; n - количество сварных стыков (при D 800 мм n = 1; при D 800…1500 мм, n = 2); A - припуск на длину профиля, необходимый для сварки одного стыка (обычно принимают А = 15…30 мм).

Положение нейтральной линии зависит от толщины листа и радиуса гиба R и определяется величиной X·t , где X - опытный коэффициент (при R/t = 1…10 принимают Х = 0,37…0,5).