- •Управление процессами

- •1.2 Виды процессов. Ключевые процессы

- •1.3 Планирование процессов жизненного цикла продукции

- •2.Выявление и описание процессов. Определение основных факторов, действующих на процесс

- •2.1 Применение процессного подхода при разработке и внедрении системы менеджмента качества

- •2.2 Анализ работы как процесса

- •2.3 Валидация и измерение продукции и процессов

- •2.4 Задачи системы менеджмента качества

- •2.5 Алгоритм выявления и описания процесса

- •3.Схематизация процессов. Применение Flow-Chart диаграмм

- •4.Методология idef0(sadt). Построение idef0-модели процесса

- •4.1 Методология функционального моделирования idef0

- •4.2. Синтаксис и семантика моделей idef0

- •4.3. Построение моделей idef0

- •5.Документирование процессов. Структура и разработка карты процессов

- •5.1 Структура карты процессов

- •5.2. Рекомендации по содержанию разделов карты процессов

- •2.2.5. Раздел «Описание процесса».

- •6.Управление процессами проектирования и разработки

- •6.1 Обеспечение качества на этапе проектирования

- •6.2 Требования исо 9001:2000 к процессам проектирования и разработки

- •6.2.1 Входные и выходные данные для проектирования и разработки

- •6.2.2 Анализ проекта и разработки

- •7.Определение и документирование требований к поставкам. Оценка и выбор поставщиков

- •7.1 Процесс управления поставщиками

- •7.2 Оценка и выбор поставщиков

- •8.Регламентация процессов управления производством и обслуживанием

- •8.1 Управление производством и обслуживанием (исо 9001:2000)

- •8.2 Валидация процессов производства и обслуживания

- •8.3 Идентификация и прослеживаемость

- •8.4 Собственность потребителей

- •8.5 Сохранение продукции

- •9.Организация процессов управления документацией

- •9.1 Документированная система менеджмента качества

- •9.2 Структура документации смк

- •9.3 Основные требования, предъявляемые к документации смк

- •9.4 Особенности процессов управления документацией

- •10.Статистические методы управления процессами (семь простых методов)

- •10.1 Необходимость применения семи простых статистические методов для выполнения задач управления процессами

- •10.2 Основные статистические методы контроля качества (семь простых методов)

- •11.Применение семи новых методов управления качеством в качестве инструмента управления процессами

- •11.1 Семь новых инструментов качества

- •11.2 Диаграмма сродства

- •11.3 Диаграмма (граф) связей

- •11.4 Диаграмма иерархическая (дерево решений)

- •11.5 Диаграмма стрелочная

- •11.6 Диаграмма процесса выполнения программы (последовательности операций)

- •11.7 Диаграмма матричная

- •11.8 Матрица приоритетов

- •12.Процессы управления оборудованием на базе подхода tpm

- •12.1 Система трм

- •12.2 Развитие системы трм

- •Вопросы

- •Список использованной литературы

12.2 Развитие системы трм

С начала 70-х годов прошлого столетия система ТРМ претерпела значительные изменения. Во втором поколении системы ТРМ упор сделан именно на оптимизацию всего производственного процесса, поэтому в нее включено дополнительное направление — улучшение работы обеспечивающих подразделений и качества планирования производственной деятельности.

Позднее разработчики системы ТРМ пришли к мнению, что налаживание бесперебойной работы оборудования может улучшить деятельность всей компании, поскольку это ведет к значительному увеличению объемов производства, улучшению качества продукции и повышению производственной безопасности. Это достигается за счет вовлечения в процесс улучшений обеспечивающих подразделений, а также введения в систему ТРМ двух дополнительных направлений: улучшения качества продукции и повышения производственной безопасности. Этим характеризуется третье поколение системы ТРМ, включающее восемь направлений деятельности по развертыванию ТРМ3.

Восемь направлений деятельности по развертыванию ТРМ3 (на уровне компании):

Отдельные улучшения оборудования.

Самостоятельное обслуживание.

Плановое обслуживание.

Повышение мастерства эксплуатации оборудования.

Управление оборудованием на ранних этапах его жизненного цикла.

Система повышения качества.

Повышение эффективности работы непроизводственных подразделений.

8. Создание системы поддержания благоприятной окружающей среды и безопасных условий труда

Самостоятельное обслуживание оборудования операторами является ключевым элементом системы ТРМ, но во многих компаниях, к сожалению, система ТРМ сводится лишь к этому элементу, который понимается как выполнение операторами текущего осмотра оборудования и его технического обслуживания в минимальном объеме.

Правильнее рассматривать ТРМ в качестве интегрированного подхода к повышению эффективности производственного оборудования (самостоятельное обслуживание оборудования операторами — это лишь одно из четырех направлений деятельности, выделенных жирным шрифтом в приведенном списке) и компании в целом.

Процесс освоения самостоятельного обслуживания оборудования операторами состоит из семи шагов (таблица 12.1), направленных на то, чтобы они научились выполнять базовое техническое обслуживание (или ремонт) оборудования и приобрели навыки выявления его дефектов до того, как они приведут к поломке или выпуску брака. По словам вице-президента JIPM, С. Накадзимы, система ТРМ позволяет выпускать бездефектную продукцию с использованием методики «точно вовремя» при стремлении к нулю поломок оборудования и высоком уровне автоматизации производства. Без системы ТРМ производственная система фирмы «Тоёта», возможно, не смогла бы развиться. Это подтверждается тем, что смежники фирмы «Тоёта» динамично осваивают систему ТРМ.

На предприятиях Австралии и Новой Зеландии, где производственная культура довольно сильно отличается от производственной культуры предприятий Японии, разработана ТРМ3 (улучшенная и расширенная версия третьего поколения системы ТРМ). Для этого потребовалось расширить область отдельных улучшений таким образом, что теперь она охватывает как само оборудование, так и процессы: на макроуровне, когда рассматривают все производство с целью установления причин потерь и планирования бюджета времени для улучшений, и на микроуровне, когда оценивают величину отдельных видов потерь для решения сложных проблем. В систему ТРМ3 введены дополнительные направления деятельности по формированию производственной среды и улучшению системы управления персоналом, чтобы отразить потребность в переходе от деятельности по аналогии к последовательным улучшениям, которые являются фундаментом ТРМ.

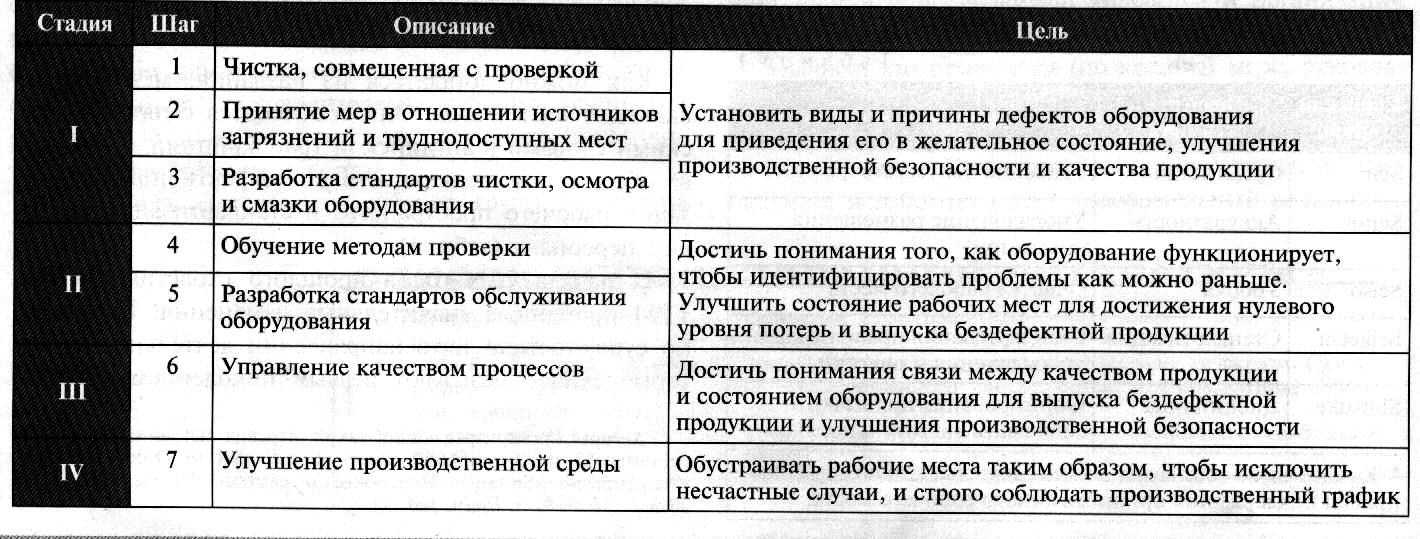

Таблица 12.1 – Шаги процесса освоения самостоятельного обслуживания оборудования

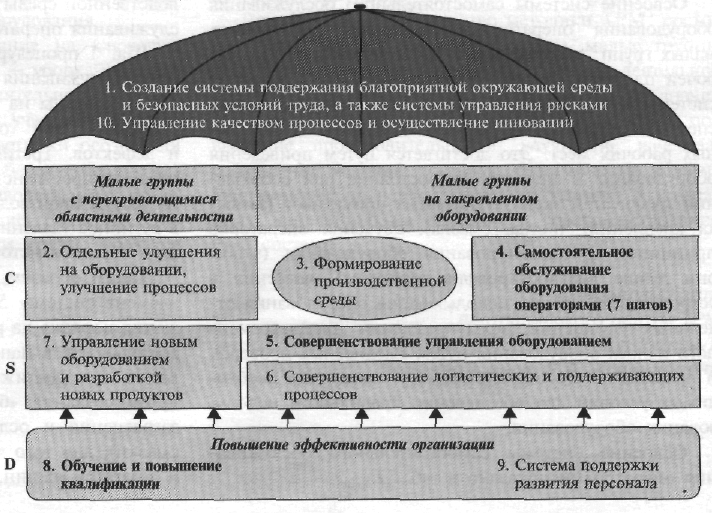

Целесообразно обозначить названия некоторых направлений ТРМ терминами, наиболее полно отражающими деятельность по улучшению производственной среды, и изменить порядок реализации некоторых направлений, например, присвоить направлению обеспечения безопасности номер 1 вместо 8. Концептуальная модель, показывающая, как эти 10 направлений ТРМ взаимосвязаны, представлена на рисунке12.1 (С — основные, S — поддерживающие и D — развивающие направления).

С этой точки зрения производственная среда может быть разделена на рабочую площадь, т. е. все, что окружает оборудование, и само оборудование.

Важный вопрос, касающийся терминологии, связан со значением словосочетания «самостоятельное обслуживание оборудования операторами». Многие догадываются, что существует различие между трактовкой этого словосочетания в Японии («техническое обслуживание оборудования») и в Австралии и Новой Зеландии («ремонт оборудования»). В связи с этим зачастую тратится много времени и средств, чтобы научить операторов самостоятельно ремонтировать оборудование, что не является целью развертывания системы ТРМ. Самостоятельное обслуживание касается обучения операторов навыкам раннего выявления дефектов и передачи знаний о том, как функционирует оборудование (но не как оно устроено), чтобы операторы могли как можно быстрее выявлять проблемы, связанные с оборудованием и качеством продукции. Поэтому пользуемся более точным термином «самостоятельное обслуживание оборудования операторами».

Система ТРМ3, как и первоначальная версия ТРМ, основана на предположении, что наиболее эффективно рабочее пространство могут использовать малые группы из четырех-восьми работников, которые четко знают цели деятельности, регулярно получают сведения о результатах производственной деятельности и поддерживают связь с обеспечивающим персоналом (ремонтными и техническими службами). Поэтому формирование производственной среды и самостоятельное обслуживание оборудования операторами являются ключевыми направлениями системы ТРМ3, ориентированными на развитие деятельности малых групп.

Рисунок 12.1 – Модель взаимосвязи направлений ТРМ

Формирование производственной среды

Направление развертывания системы ТРМ3 по улучшению производственной среды было введено с целью обеспечить участие всего персонала в освоении этой системы, отвечая на ключевой вопрос: «Тратится ли время впустую, когда персонал выполняет ту или иную работу?» При этом требуется, чтобы все занятые на рассматриваемой площади работали сообща и улучшали функционирование предприятия по всем направлениям развертывания системы ТРМ.

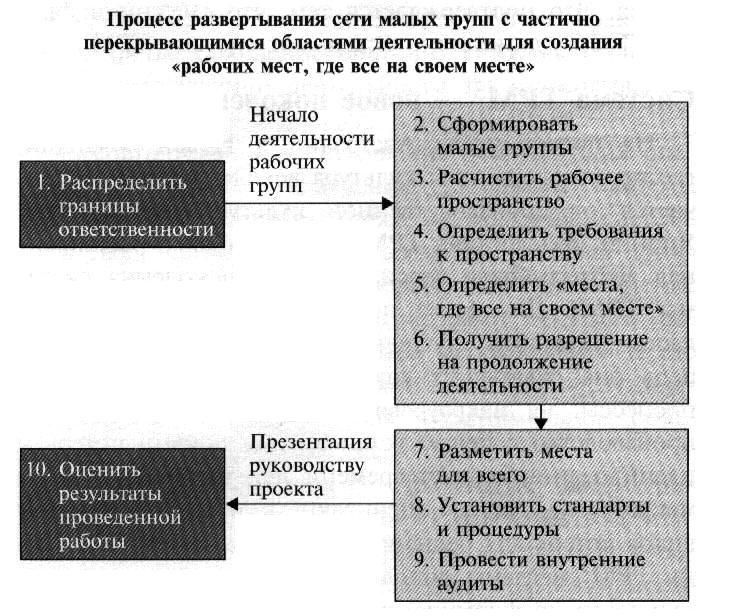

Генеральной целью является инициирование и улучшение деятельности малых групп путем закрепления за ними участков рабочего пространства. Малые группы затем посредством своей деятельности создают «места, где все на своем месте», проводят внутренние аудиты, чтобы оценить результаты собственных усилий по улучшению безопасности, производительности и моральных факторов. С того момента как малые группы приступают к улучшениям на своих рабочих местах, значительно уменьшаются потери времени на поиск предметов и улучшается горизонтальная связь между командами. Малые группы также ведут подготовку и внедрение системы самостоятельного обслуживания оборудования операторами. Последовательность действий по улучшению производственной среды приведена на рисунке 12.2.

Рисунок 12.2 – Последовательность действий по улучшению производственной среды

Самостоятельное обслуживание оборудования операторами

Освоение системы самостоятельного обслуживания оборудования операторами расширяет деятельность малых групп, смещая фокус приложения усилий с рабочей площади на само оборудование. Цель освоения системы — подготовка ответственных и компетентных специалистов, а также создание надежных и безопасных рабочих мест. Это достигается путем приведения оборудования в желательное состояние при соблюдении требований эксплуатационных нормативов (затяжка креплений, чистка, смазка), обучения операторов принципам функционирования оборудования (чтобы они лучше диагностировали проблемы), внесения в устройство и порядок использования оборудования отдельных улучшений, предупреждения преждевременного износа оборудования путем ежедневных проверок и правильной его эксплуатации, установления необходимых условий для обеспечения правильного использования оборудования.

Освоение системы самостоятельного обслуживания операторами показано в таблице 12.1.