- •1 Общая часть

- •1.1 Характеристика сырья и готовой продукции коксового цеха

- •1.2 Физико - химические основы процесса коксования

- •1.3 Описание технологии производства кокса

- •1.4 Основное оборудование, машины и механизмы коксового цеха

- •1.5 Контроль процесса коксования

- •1.6 Птэ оборудования коксового цеха

- •1.7 Энергосбережение в коксовом цехе

- •1.8 Мокрое тушение кокса

- •2 Расчетная часть

- •2.1 Расчет угольной шихты

- •2.2 Расчет материального баланса процесса коксования

- •2.3 Определение числа печей и количества комплектов

- •2.4 Расчет коксовой рампы

- •3 Мероприятия по технике безопасности, противопожарной технике и охране окружающей среды

- •3.1 Мероприятия по охране труда и противопожарной профилактике в коксовом цехе

- •3.2 Мероприятия по охране окружающей среды в коксовом цехе

1.7 Энергосбережение в коксовом цехе

Одним из методов, повышающих качество кокса, используемого черной металлургией, и улучшающих технико-экономические показатели его производства, является внедрение нового прогрессивного метода — сухого тушения кокса.

Метод основан на охлаждении раскаленного кокса циркулирующими газами с последующим использованием тепла газов в котельной установке. Сухое тушение имеет некоторые технико-экономические преимущества:

1) отсутствие выбросов паров воды в атмосферу и сточных вод тушильной башни;

2) Возможность покрытия потребности коксохимического завода в паре за счет отбросного тепла кокса;

3) Получение потребителем сухого кокса минимальной влажности.

4) Получение более однородного кокса по крупности;

5) Улучшение качества кокса, так как в этом случае он не испытывает

разрушения из-за резкого охлаждения;

6) Устранение коррозии металлоконструкций от паров мокрого тушения и др.

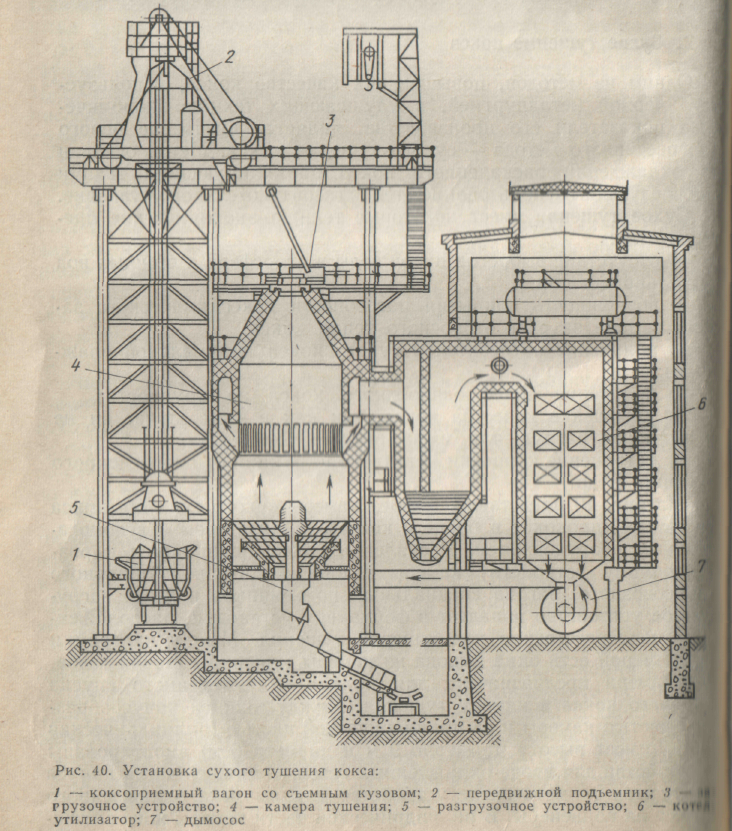

На рис. 2 представлен разрез камеры сухого тушения кокса системы Гипрококса в блоке с котлом-утилизатором и вспомогательным оборудованием. Раскаленный кокс поднимается к разгрузочному устройству камеры в съемном кузове тушильного (коксовозного) вагона специальным подъемником и через загрузочное устройство попадает в форкамеру установки, расположенную непосредственно над камерой тушения. Между камерой и форкамерой есть окна вывода из камеры тушения горячих газов.

Форкамера предназначена для приема и постепенного спуска горячего кокса в камеру тушения. Между нижней конусообразной частью камеры и ее цилиндрической частью (цилиндрическая часть имеет высоту примерно 9 м, диаметр 6 м) вмонтированы устройства для ввода охлажденных газов. В нижней части конус а находится герметическое устройство для выпуска охлажденного

кокса на конвейеры. В цилиндрической части камеры кокс охлаждается движущимися снизу газами и постепенно опускается за счет непрерывной выгрузки его на конвейер, ведущий на коксосортировку. Охлаждающие газы подаются в камеру по всему периметру конусообразной части и в центре через распределитель. Этим достигается равномерное распределение газов по всей массе кокса и его одинаковое охлаждение по горизонтальному сечению камеры тушения.

Рисунок 2 – Установка сухого тушения кокса

поверхности нагрева котла-утилизатора, а затем охлажденными поступают в дымососы через специальные циклоны для дополнительного отделения пыли, чтобы снизить эрозию рабочих поверхностей дымососа. Дымосос снова подает охлажденные инертные газы в камеру тушения.

Производительность каждой такой камеры > 50 т кокса в час. Она работает в блоке с котлом-утилизатором, который вырабатывает пар под давлением 3822 кПа (39 кгс/см2) и при температуре 450 °С. Температура охлажденного кокса около 250 °С Из 1 т потушенного кокса можно получить около 0,42 т пар указанных параметров.

В качестве циркулирующего газа используется смесь газов, образующаяся с первого момента загрузки раскаленного кокса в камеру УСТК. Находящийся в замкнутом контуре УСТК воздух в результате циркуляции через слой раскаленного кокса посте пенно превращается в газ, инертный по отношению к коксу

Циркулирующий газ, представляет собой, сметь горючих и негорючих составляющих. Горючие компоненты в газе обусловлены реакциями первично образовавшихся продуктов сгорания с раскаленным коксом, а также выделением летучих веществ кокса в камере УСТК. Примерный состав циркулирующего газа следующий, %: СО2-5, СО-18, Н2-10, N2-66,6, О2-0,4. Количество СО в газе может увеличиваться до 23—24 %.

А В

Содержание влаги, %.........................................................0,3 3,2

Показатели малого барабана, %:

М25………………………………………………………91,7 86,2

М10……………………………………………………….6,9 7,2

Ситовый состав, %, по классам, мм:

>80…………………………………………………………8,5 11,8

60-80………………………………………………………34,9 36,0

40-60………………………………………………………44,8 41,1

25-40………………………………………………...............9,5 8,7

<25…………………………………………………………..2,3 2,4

В доменном производстве удельный расход кокса сухого тушения на 2,3 % ниже, чем мокрого тушения .