- •1 Общая часть

- •1.1 Характеристика сырья и готовой продукции коксового цеха

- •1.2 Физико - химические основы процесса коксования

- •1.3 Описание технологии производства кокса

- •1.4 Основное оборудование, машины и механизмы коксового цеха

- •1.5 Контроль процесса коксования

- •1.6 Птэ оборудования коксового цеха

- •1.7 Энергосбережение в коксовом цехе

- •1.8 Мокрое тушение кокса

- •2 Расчетная часть

- •2.1 Расчет угольной шихты

- •2.2 Расчет материального баланса процесса коксования

- •2.3 Определение числа печей и количества комплектов

- •2.4 Расчет коксовой рампы

- •3 Мероприятия по технике безопасности, противопожарной технике и охране окружающей среды

- •3.1 Мероприятия по охране труда и противопожарной профилактике в коксовом цехе

- •3.2 Мероприятия по охране окружающей среды в коксовом цехе

1.2 Физико - химические основы процесса коксования

Шихтой называется смесь углей различных марок, взятых в определенной пропорции, для получения кокса соответствующего качества. Исходным сырьем для коксования является каменноугольная шихта, состоящая из углей марок ДГ, Г, ГЖО, ГЖ, Ж, КЖ, К, КО, КС, ОС, ТС, Т, СС. В данном проекте используется шихта из смеси углей марок Г, Ж, К, ОС.

В процессе нагрева углей без доступа воздуха происходят сложные химические и физико-химические превращения органической части угля, в результате которых выделяются парообразные и газообразные продукты и образуется твердый остаток - кокс.

Одновременно происходят физические явления, существенно влияющие на процесс коксообразования.

Первая стадия соответствует нагреву шихты до 200 °С. В энергетическом отношении межмолекулярные связи органических веществ углей прочнее внутримолекулярных. При нагреве выделяются низкомолекулярные газы (СО2 , СО, Н2О и др.) и снижается содержание групп ОН -СООН.

Вторая стадия соответствует нагреву от 200 до 300 - 350°С. В этом интервале температур еще не происходит значительной потери массы, но усилившиеся тепловые колебания молекул способствуют частичному отщеплению Н2О, СО, СО2, CН4 и Н2. Совершаются значительные внутримолекулярные перегруппировки.

Третья стадия соответствует нагреву от 350 до 450-550°С. В этом интервале температур происходит небольшая потеря массы и изменяется агрегатное состояние вещества - из сыпучего состояния оно переходит в пластическое и наблюдается незначительное смоловыделение. Подводимая извне энергия расходуется на разрыв химических связей внутри структурной основной цепи. Этот процесс сопровождается разукрупнением молекул, в результате чего новые молекулы меньшего размера способны переходить в пластическое состояние.

Четвертая стадия соответствует на греву от 450 до 550°С и сопровождается резким уменьшением массы угля в основном за счет выделения смолы. Происходит отвержение пластической массы, резко возрастает отношение С : Н, продолжается выделение низкомолекулярных газов. На данной стадии протекают преимущественно процессы поликонденсации, которые определяет деструкция, вызывающая возникновение активных центров для конденсации.

Пятая стадия соответствует нагреву от 500-550 до 850-900°С и характеризуется постепенным уменьшением массы за счет выделения низкомолекулярных газов, в основном водорода. Резко увеличивается отношение С : Н, а также истинная плотность твердого остатка - кокса.

Образующиеся в процессе термической деструкции углей газо и парообразные продукты претерпевают различные превращения, которые связаны как с процессом спекания, так и с процессом разложения при их эвакуации. На процесс разложения влияют технологический и теплотехнический режимы коксования.

При классическом слоевом процессе коксования нагрев шихты в камере осуществляется в результате двухстороннего внешнего подвода тепла. Скорость перемещения пластических слоев с двух противоположных сторон к середине камеры зависит от количества подводимого тепла к загрузке, свойств шихты и конструктивных особенностей коксовых печей. Изучив влияние производственных факторов: плотности загрузки, гранулометрического состава шихты, температуры простенков и ширины коксовой камеры на давление распирания, исследователи отмечают, что два последних факторов мало или почти не влияют на давление распирания; наоборот, плотность загрузки и крупность шихты оказывают заметное влияние.

Таким образом, коксование следует рассматривать как сложный физико-химический стадийный процесс превращения каменного угля (шихты) в кокс, сопровождающий химическими реакциями деструкции органической массы угля и синтеза, в результате чег о образуется твердый прочный механический остаток, кокс, а также жидкие и газообразные продукты.

Процесс коксования угольной загрузки шихты с выходом летучих веществ 25—28 % проходит через несколько стадий, определяемых температурой нагрева. При повышении в загрузке температуры до 100—110°С из углей выделяется влага, при 350—390 С сухой уголь разлагается, образуя твердые, жидкие и парогазовые продукты, и переходит в пластическое состояние. При дальнейшем прогревании пластическая масса затвердевает при 400—500°С с образованием полукокса. Дальнейшее повышение температуры приводит к выделению летучих веществ из полукокса, его усадке, трещинообразованию и образованию твердого сплавленного, разбитого трещинами материала — кокса. Процесс коксования заканчивается при 1000— 1050°С, когда в коксе остается не более 1,2% летучих веществ.

В камере коксовых печей основное значение имеет распределение тепла в загрузке, поскольку от способа и условий подвода тепла зависят ход термохимических превращений и образование конечных продуктов.

Температура греющих стен современных коксовых камер составляет обычно в среднем 1100-1150 °С. После загрузки холодной угольной шихты температура стенки падает до 750—800°С, но затем в течение 2 ч вновь повышается до 850—900°С.

Процесс коксования слоев загрузки, расположенных у греющих стен, протекает с высокой скоростью, и эта часть шихты быстро переходит в пластическое состояние. Для углей и пластической массы характерна низкая теплопроводность, поэтому прогревание слоев загрузки, удаленных от стен камеры коксования, протекает относительно медленно.

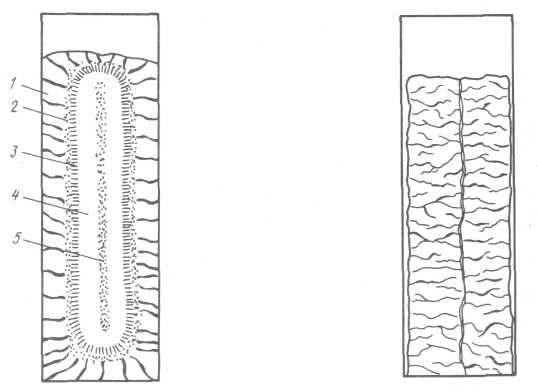

Полукокс обладает гораздо большей теплопроводностью, которая возрастает по мере его переход а в кокс. Через 4—5 ч после начала коксования загрузка в камере представляет собой несколько слоев, каждый из которых соответствует определенной стадии процесса коксования (рис. 1).

По мере нагревания загрузки пластический слой формируется во все более удаленных от стен частях, а в слоях, расположенных ближе к стенкам, идут превращения, соответствующие стадиям формирования полукокса и кокса.

Внешнее же проявление пр оцесса слоевого коксования в отношении образования пластического слоя заключается как бы в движении этого слоя от греющих стен камеры к центру загрузки.

В процессе коксования происходит усадка загрузки в вертикальном и поперечном направлениях. Вертикальная усадка зависит от свойств шихты, выхода летучих веществ, влажности, степени измельчения и составляет 5-15 % от высоты загрузки.

Вследствие давления, развиваемого выделяющимися при разложении угольного вещества газами, в пластическом слое и в загрузке ("давление распирания"), коксуемая загрузка в течение первых 10-11 ч коксования прижата к стенке камеры. Затем происходит поперечная усадка, т.е. отход боковой поверхности коксового пирога от стенки камеры, с образованием к окончанию коксования зазора 4—10 мм.

Процессы усадки коксующейся загрузки приводят к образованию трещин. Продольные (вдоль куска, т.е. в направлении от греющей стенки к осевой плоскости камеры) трещины возникают в результате напряжений, образующихся из-за значительной разницы в скорости усадки соседствующих слоев полукокса и кокса, вследствие разницы температур по ширине коксуемой загрузки.

Развивающиеся трещины разделяют массив полукокса — кокса на куски. Этот процесс завершается обычно за 2—3 ч до окончания коксования (рис. 1). Кроме продольных, в кусках возникают поперечные трещины, которые являются вторичными.

Щелевое пространство между кусками, образующееся при их отходе друг от друга вследствие продолжающейся усадки, интенсивно прогревается лучеиспусканием от стен камеры. Боковая поверхность кусков, прилегающих к щели, нагревается больше, чем внутренняя поверхность в том же сечении. Это вызывает разницу в скорости усадки поперек куска, возникновение напряжений и трещин. При выдаче готового коксового "пирога" из камеры штангой коксовыталкивателя и падении в тушильный вагон пирог разрушается на куски.

Парогазовые продукты разложения органи ческой массы угля двигаются из угольной загрузки в двух направлениях: от пластического слоя к стенке коксовой камеры на горячую сторону и внутрь загрузки к центру камеры на холодную сторону. Такое распределение газовых потоков обусловлено высокой плотностью — сопротивлением пластического слоя.

Расчеты показывают, что в общем на горячую сторону выделяется более 70 % всех парогазовых продуктов, которые, проходя через слой полукокса - кокса, далее вдоль греющих стен и через подсводовое пространство камеры коксования, уходят в газоотводящий люк.

Парогазовые продукты, двигающиеся на холодную сторону, проходят через загрузку в верхнюю зону и также поступают в подсводовое пространство.

Во время прохождения через слой полукокса—кокса, а также вдоль стен камеры и в подсводовом пространстве парогазовые продукты подвергаются интенсивному пиролизу (разложению под влиянием высоких температур). Чем выше температура коксования, чем больше время пребывания парогазовых продуктов в подсводовом пространстве, тем интенсивнее пиролиз, т.е. меньше выход смолы и она тяжелее, больше отложений графита на своде камеры. В сыром бензоле меньше ценного компонента толуола, а в смоле меньше фенолов.

Время пребывания парогазовых продуктов в подсводовом пространстве зависит от его объема, г.е. от полноты загрузки камер коксования. Если камера недогружена, объем подсводового пространства большой, верх загрузки перегрет и в результате интенсивного пиролиза выход и качество химических продуктов ухудшаются.

Технология коксования склад ывается в основном из соблюдения (выдерживания) основных режимов работы коксового цеха: температурного режима коксования, т.е. установленных температур в отопительной системе коксовых печей и температуры готового кокса; гидравлического режима коксовых печей, от которого зависят температурный режим и сохранность кладки коксовых печей; режима выдачи и загрузки печей, а также режима тушения и сортировки кокса.

Правильно подобранный и соответствующим образом выдержанный температурный режим обеспечивает такой важнейший показатель качества кокса, как его прочность.

В настоящее время температура кокса устанавливается на уровне 1050°С. Если по каким-либо причинам происходит задержка выдачи кокса сверх установленного времени периода коксования — "перестой печей", это приводит к тому, что кокс становится более мелким. В нем уменьшается количество крупных классов > 60 мм и особенно > 80 мм. Одновременно возрастает количество классов 25—40 мм. Несмотря на то что кокс становится прочнее, его истираемость уменьшается, показатели прочности кокса по остатку в большом барабане, М40 и M25 могут уменьшаться, так как увеличивается количество класса >25 мм в подбарабанном провале. Показатели же выхода мелочи в подбарабанном провале большого барабана и показатель М10 уменьшаются, что свидетельствует о возрастании прочности вещества кокса и его устойчивости к истирающим усилиям.

При снижении температуры коксования и температуры кокса его прочность уменьшается, кокс становится более истирающимся, возрастают выход мелочи в подбарабанном провале при испытании в большом барабане и показатель M10 при испытании в малом барабане.

В коксе, который выдается при нарушениях температурного режима коксования, следствием которых является снижение температуры в обогревательных каналах, много так называемого "недопала", т.е. неготового кокса. Он и является основным источником выхода мелочи при испытании кокса и попадании его в доменную печь.

Следует отметить, что кокс, полученный при низких температурах коксования или выданный из печи с низкой температурой раньше установленного периода коксования, крупнее. Выход кокса классов крупности >60 мм и особенно > 80 мм значительно больше, чем кокса, полученного при оптимальном температурном режиме.

Большое значение имеет соблюдение требований по равномерности обогрева камеры коксования по длине и высоте. Если обогрев неравномерный, то в коксовом пироге наряду с участками недогретого кокса могут быть и участки перегретого, т.е. при неравномерном обогреве резко возрастает неравномерность качества кокса по прочности и крупности.

Режим выдачи и загрузки камер коксования влияет на прочность и крупность кокса. Так, при выдаче из печей раньше положенного времени кокс имеет более низкую температуру, а значит и меньшую готовность, т.е. в коксовом пироге могут быть участки недопала. При задержке выдачи и вызванном этим перестое печей кокс становится мелким. Указанные нарушения могут вызвать и аварийные последствия — "тугой ход" и "бурение" кокса, т.е. затруднения в выдаче коксового пирога из камеры коксования.

Неправильная загрузка коксовых печей является причиной неравномерной плотности угольной шихты в камере коксования. Это в свою очередь при отрегулированном обогреве печей приводит к перегреву или недогреву менее плотных и более плотных участков коксового пирога с соответствующими последствиями для качества кокса.

Правильно отрегулированный гидравлический режим обеспечивает равномерный обогрев и сохранность кладки коксовых печей. При нарушениях гидравлического режима в камере коксования могут развиваться участки горения кокса перед выдачей.

Качество кокса во многом определяют режимы его тушения и сортировки. При мокром тушении большое значение имеет равномерный прием кокса в тушильный вагон. Так как время тушения, т.е. подачи воды на заливку кокса, устанавливается постоянным для данного оборота печей, то при неравномерной загрузке тушильного вагона выданным коксовым пирогом на участки, где больше или меньше раскаленного кокса, попадает одинаковое количество воды, з начит, влажность кокса будет неравномерной. Большое значение для влажности кокса при мокром тушении имеет равномерность обогрева печей по батарее.

При неравномерном обогреве кокс, выданный из разных печей, будет отличаться по крупности и, так как время тушения постоянное, более крупный кокс будет менее влажным, а мелкий кокс более влажным.

Неравномерный прием кокса в тушильный вагон является также причиной попадания на коксовую рампу недотушенных участков раскаленного кокса, что вызывает его горение на рампе и требует ручной заливки.

После тушения кокс должен некоторое время находиться на коксовой рампе для того, чтобы испарилась лишняя влага. Если время выдерживания кокса на рампе не соблюдается, влажность кокса увеличивается.

Рисунок 1 – Схема коксового пирога в камере коксования