- •1 Общая часть

- •1.1 Характеристика сырья и готовой продукции коксового цеха

- •1.2 Физико - химические основы процесса коксования

- •1.3 Описание технологии производства кокса

- •1.4 Основное оборудование, машины и механизмы коксового цеха

- •1.5 Контроль процесса коксования

- •1.6 Птэ оборудования коксового цеха

- •1.7 Энергосбережение в коксовом цехе

- •1.8 Мокрое тушение кокса

- •2 Расчетная часть

- •2.1 Расчет угольной шихты

- •2.2 Расчет материального баланса процесса коксования

- •2.3 Определение числа печей и количества комплектов

- •2.4 Расчет коксовой рампы

- •3 Мероприятия по технике безопасности, противопожарной технике и охране окружающей среды

- •3.1 Мероприятия по охране труда и противопожарной профилактике в коксовом цехе

- •3.2 Мероприятия по охране окружающей среды в коксовом цехе

1.8 Мокрое тушение кокса

После процесса коксования коксовыталкиватель, углезагрузочный вагон и тушильный вагон выстраиваются в одну линию, вдоль камеры коксования, и начинается процесс выдачи кокса. Двересъемное устройство коксовыталкивателя и двересъеной машины срывают двери коксовой камеры, с машинной и коксовой стороны соответственно. Затем коксовыталкиватель подает выталкивающую штангу в камеру и начинает выдачу кокса. Выдаваемый кокс с коксовой стороны попадает в тушильный вагон, которым транспортируется к УМТК или УСТК. В случае с мокрым тушением тушильный вагон следует к тушильной башне и становится под нее. С верху тушильной башни на вагон с раскаленным коксом импульсами подается вода.

В случае с сухим тушением тушильный вагон следует к установке сухого тушения. Кокс поднимается на верх установки и засыпается в емкости, где он в течении длительного времени без доступа воздуха проходит стадию тушения. После тушения кокс из тушильного вагона высыпается на коксовую рампу для дальнейшего охлаждения. Затем остывший кокс ссыпается с рампы и попадает на транспортер, по которому следует на коксосортировку. На коксосортировке кокс двигаясь при помощи конвейера проходит через грохоты. После грохочения кокс разделяется по классам крупности и разными конвейерами подается на погрузку в железнодорожные вагоны. Такой кокс прошедший лабораторный анализ является готовой продукцией.

Тушильный вагон

предназначен для приема выдаваемого

из печи раскаленного кокса, транспортирования

его в тушильную башню и к коксовой рампе.

Передвигается он электровозом по

рельсовому пути, уложенному вдоль фронта

батареи с коксовой стороны. Работает

тушильный вагон в три смены. Условия

работы тушильного вагона исключительно

тяжелые,— каждые 8-10 мин из коксовой

камеры через корзину коксонаправляющей

в вагон загружается 23 т кокса, раскаленного

до температуры 1000—1050°С. Во время погрузки

и передвижения вагона с коксом по д

тушильную башню металлоконструкция

его нагревается до высоких температур,

затем в течение 1,5—2 мни охлаждается

водой, подаваемой для тушения кокса.

Наличие корродирующей среды, резкие

колебания температур и другие факторы

существенно ускоряют износ металлоконструкции

тушильного вагона.

д

тушильную башню металлоконструкция

его нагревается до высоких температур,

затем в течение 1,5—2 мни охлаждается

водой, подаваемой для тушения кокса.

Наличие корродирующей среды, резкие

колебания температур и другие факторы

существенно ускоряют износ металлоконструкции

тушильного вагона.

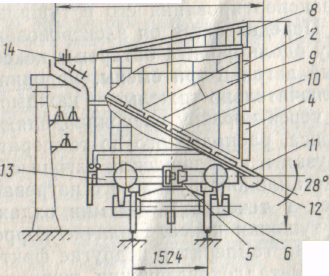

Тушильный вагон (рис. 2) состоит из металлоконструкции 2; рамы 13; двух двухосных поворотных тележек 6; двух затворов 4 с механизмами управления; воздухопроводов 7, для подвода воздуха к пневмоприводам механизмов и тормозам.

Металлоконструкция вагона представляет собой сварной каркас, изготовленный из профильного и углового металла, и днище 10, наклоненное под углом 28°. Такое расположение днища обеспечивает самостоятельный сход кокса при выгрузке его на рампу. На внутренней боковой поверхности каркаса и поверхности днища при помощи болтов с потайной головкой, прикреплены съемные плиты 11, изготовленные из жароупорного чугуна или стального литья. Для свободного расширения при нагревании и отводе воды и шлама при тушении кокса, плиты укладывают с зазором 5—8 мм. Под плитами к каркасу днища я предохранения механизмов от попадания воды и шлама по всей площади приварен стальной лист толщиной 5 мм. На боковой и торцевых сторонах кузова установлены защитные сетки 8, предназначенные для предотвращения падания кокса за пределы вагона при загрузке.

В средней части кузова для разделения кокса на два потока разгрузочные люки установлена перегородка 9, состоящая из двух стенок, облицованных чугунными плитами. К лобовой части вагона по всей его длине на шарнирах 3 подвешены два затвора 4 разгрузочных люков.

Рисунок 2 - Тушильный вагон

Над затворами для контроля равномерного заполнения вагона коксом установлено шесть датчиков-сигнализаторов 1. Для точной установки вагона возле коксонаправляющей двересъемной машины на верхней части наклонного днища возле торцовой стенки кузова установлен сигнализатор 14. Точность установки вагона под загрузку фиксируется нажатием линейки коксонаправляющей на сигнализатор, а также загоранием лампочки в кабине машиниста электровоза.

Под дном кузова по всей длине установлены желоба 12 для сбора шлама и воды во время передвижения вагона. Установка желобов исключает засорение шламом рельсового пути вагона.

Рама вагона клепаной или сварной конструкции является несущей частью. Она установлена на двух двухосных поворотных тележках с одноребордными колесами диаметром 900 мм. К раме крепится кузов вагона, буфер, автосцепка 5 и контргруз, обеспечивающий равновесие нагрузки на раму при наличии в кузове вагона кокса. Кроме того, под наклонным днищем на раме установлены два механизма управления затворами вагона.

Для предохранения от попадания воды к раме и кузову прикреплены боковые защитные листы.

Управление тормозами вагона осуществляется из кабины машиниста электровоза.

Равномерное распределение кокса в кузове тушильного вагона контролируется машинистом по загоранию ламп сигнализаторов. Первая сигнальная лампа загорается как только порция кокса в кузове замкнет электрическую цепь лампы. Далее равномерность заполнения регулируется скоростью передвижения вагона вдоль батареи и контролируется последовательным включением ламп. После выгрузки кокса на рампу, лампы гаснут. Точность установки тушильного вагона возле коксонаправляющей контролируется загоранием сигнальной лампы.

Для контроля положения затворов тушильно го вагона, на каждый затвор установлено по одному конечному выключателю, а в кабине машиниста электровоза по две лампы на каждый выключатель — красного и зеленого цвета. Зеленая сигнализирует о полностью закрытом затворе, красная — об открытом положении затвора.

Во время эксплуатации коксотушильного вагона следует проверять исправность сцепного устройства и тормозную систему; состояние пружинных рессор и крепление футеровочных плит, а также плотность прилегания затворов к стенке вагона. Особое внимание обращается на состояние пневмоприводов и наличие смазки в узлах трения.

Кокс, выданный из печи в тушильный вагон, имеет температуру 1000-1050 °С. При мокром способе кокс тушат фенольной или технической водой.

Установка мокрого тушения кокса состоит из тушильной башни, насосной станции, отстойников, сборника осветлённой воды, грейферной тележки, площадки для обезвоживания шлама и площадки с рельсовым путем для погрузки шлама в железнодорожные вагоны.

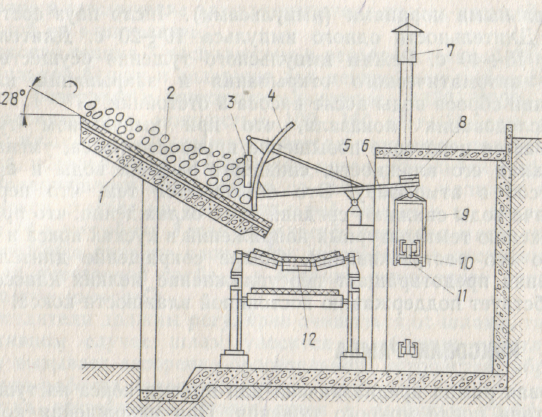

Тушильная башня (рис. 3) состоит из каркаса 11, вытяжной трубы 16 и оросительного устройства.

Железобетонный каркас имеет прямоугольную форму. Торцевая часть каркаса со стороны противоположной въезду тушильного вагона закрыта металлическими воротами 13, которые уменьшают поступление в башню наружного воздуха и, таким образом, улучшают отвод водяных паров, образующихся при тушении.

Для предохранения ворот от поломки из-за случайного наезда тушильного нагона, между тушильным вагоном 9 и дверью оставляется свободное пространство (тамбур) 12 длиной 3— 3,5 м.

Высота тушильной башни вместе с вытяжной трубой составляет 25 м, что достаточно для создания тяги, обеспечивающей своевременное удаление паров.

Рельсовый путь 15 закреплен на деревянных шпалах, свободно уложенных на нижнем железобетонном перекрытии. Крепежные детали изготавливают из нержавеющей стали. Для предотвращения смещения пути 4—6 шпал выполнены длиннее остальных, так, что их концы упираются в противоположные стены каркаса башни.

Оросительное устройство предназначено для создания равномерного орошения раскаленного кокса в тушильном вагоне.

Применяют различные конструкции оросительных устройств. На рисунке показано оросительное устройство, которое состоит из 12—16 форсунок 17, установленных над тушильным вагоном по его длине. Вода к форсункам подводится по трубам 10 диаметром 150 мм от коллектора 8. Для уменьшения коррозии коллектор располагают вне вагона.

Более простое по конструкции оросительное устройств о состоит из трубы диаметром 300—400 мм, подвешенной внутри башни над тушильным вагоном. Форсунки крепятся непосредственно к трубе по ее длине. Труба выполняется из нержавеющей стали.

Вода в оросительное устройство может поступать из напорного бака или непосредственно после насоса. В последнем случае упрощается схема трубопроводных коммуникаций, что позволяет снизить стоимость сооружения и эксплуатации установки.

Включение насоса, подающего воду в оросительное устройство, производится автоматически. При подходе тушильного вагона с горячим коксом к тушильной башне линейка, установленная на вагоне, замыкает контакты конечного выключателя, который включает электродвигатель насоса и реле времени, устанавливающее продолжительность работы насоса, т. е. продолжительность тушения. При определении места установки конечного выключателя учитывают, что от момента включении электродвигателя до начала орошения проходит определенное время: 10 - 11 с. (период запаздывания), необходимое для заполнения трубопровода.

Время тушения составляет 1,5—2 мин и поддерживаете постоянным с точностью до 1 с. По истечении заданного времени тушения реле времени автоматически отключает электродвигатель насоса и подача воды в оросительное устройство прекращается. После прекращения подачи воды тушильный вагон отстаивается под тушильной башней (30—60 с) для удаления из него остатков воды.

Рисунок 3 - Установка для мокрого тушения кокса

Тушильный вагон может выйти из-под тушильной башни только после истечения заданного времени отстоя, так как на время отстоя вагона троллеи, питающие электровоз автоматически отключаются.

Предусматривается также включение и выключение электродвигателя насоса кнопкой, установленной на электровозе.

Насосная стация 7 расположена в непосредственной близости от тушильной башни и содержит два центробежных насоса (рабочий и резервный) производительностью 1350—2000 м3/ч с электродвигателями мощностью 100—160 кВт. Насосы расположены ниже нулевой отметки и всегда находятся под заливом.

На сосная стация 7 расположена в непосредственной близости от тушильной башни и содержит два центробежных насоса (рабочий и резервный) производительностью 1350—2000 м3/ч с электродвигателями мощностью 100—160 кВт. Насосы расположены ниже нулевой отметки и всегда находятся под заливом.

Коксовая рампа предназначена для приема кокса из тушильного вагона после мокрого тушения. При нахождении кокса на рампе он охлаждается за счет испарения с поверхности кусков.

Рампа (рис. 4) представляет собой железобетонную наклонную площадку 1, проложенную вдоль путей тушильного вагона.

Угол наклона рампы определяется из условия свободного схода кокса а>агсtg f, (f — коэффициент трения кокса по рабочей поверхности рампы).

Рабочая поверхность рампы покрывается плитами из каменного литья, имеющего высокую стойкость к истиранию и температурным воздействиям. Так как коэффициент трения кокса по каменному литью равен 0,5, то угол наклона коксовой рампы принимается равным 28°.

Размеры рабочей поверхности коксовой рампы определяются из условия возможности одновременного приема кокса из четырёх печей. Для батарей с объемом печей 30 м3 длина рампы раина 72 м, ширина 6 м.

На коксовой рампе кокс удерживается секторными затворами 4, которые выполнены решетчатыми и шарнирно крепятся к опоре 5. Каждый затвор удерживает кокс на участке рампы длиной 1 м. Подъем и опускание затворов производится специальным механизмом, исполнительный орган которого — копир 10 надавливает на ролик 11 подвески 9 и опускает рычаг 6 затвора вниз. При этом сектор затвора поднимается и освобождается проход для кокса 2. Максимальная величина открывания затвора 500 мм.

Для облегчения подъема затвора к рычагу 6 крепится контргруз 8. Кокс с рампы сползает на ленточный транспортер 12 и направляется на коксосортировку.

Рисунок 4 - Коксовая рампа

Рампа оборудована датчиками наличия кокса. К нескольким затворам по длине рампы крепятся контактные датчики 3. При наличии кокса на рампе, он соприкасается с датчиком и замыкает цепь сигнальной лампы 7, соответствующего участка рампы. Одновременно в кабине машиниста электровоза тушильного вагона устанавливается световая сигнализация, указывающая наличие кокса на рампе и местоположение тушильного вагона у рампы. Это значительно облегчает работу машиниста в осенне-зимний период при сильном парении влажного кокса.