- •Тема1. Місто і міське середовище.

- •Тема 2. Повітряне середовище міста.

- •Тема 3. Процеси формування складу атмосферного повітря в населеному пункті.

- •Тема 4. Заходи по захисту повітряного басейну

- •Тема 5. Технічні засоби і технології очищення викидів.

- •Тема 6. Контроль рівня забруднення атмосферного повітря в містах.

- •Тема7. Вплив шкідливих факторів на стан міського середовища.

- •Тема 8. Геологічне середовище міста.

- •Тема 9. Побутові та виробничі відходи.

- •Тема 10. Утилізація твердих побутових відходів.

- •Тема 11. Водне середовище міста.

- •Тема 12. Оцінка стану водних об’єктів.

- •Тема 13. Системи водовідведення і очистки стічних вод.

- •Тема 14. Методи очищення виробничих стічних вод.

- •Відстійник горизонтальний

- •Відстійник вертикальний

- •Відстійник радіальний

- •Гідроциклон

- •Напірна флотаційна установка

- •Тема 15. Людина і міське середовище.

- •Тема1. Місто і міське середовище. 3

- •Для нотаток

- •43018 М.Луцьк, вул.Львівська,75

Тема 5. Технічні засоби і технології очищення викидів.

1.Сухе механічне очищення газоповітряної суміші від твердих компонентів.

2.Мокре механічне очищення газоповітряної суміші

від твердих компонентів.

3.Методи очищення промислових викидів від газо- та пароподібних домішок.

1. Апарати сухого механічного очищення газоповітряного потоку від твердих і рідких домішок працюють з використанням сил: інерційних, гравітаційних і центробіжних.

На практиці найбільш поширено використовуються апарати сухого інерційного очищення газів. Принцип дії цих апаратів полягає в осадженні пилу внаслідок зміни напрямку і швидкості руху газового потоку і ударів частинок пилу об стінки і поперечні перегородки.

Ці апарати відрізняються простотою конструкції і виготовлення. До них відносяться : інерційні вловлювачі пилу, пилоосаджувачі, жалюзійні вловлювачі пилу.

Розмір вловлюваних частинок 25-30 мкм. Ступінь очищення -65-85%.

Для вловлювання крупно дисперсного пилу використовують пилоосаджувальні камери, в яких осадження частинок відбувається за рахунок сил гравітації. Ці камери використовують в якості першої ступені очищення, для вловлювання частинок пилу розміром 30-100 мкм.

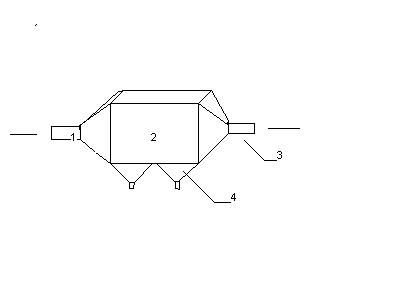

Пилоосаджувальта камера

1 –вхідний патрубок; 2 – корпус; 3 – вихідний патрубок; 4 – бункер для пилу.

Ступінь очищення залежить від часу перебування газоповітряного потоку в камері. Частинки, що рухаються в газоповітряному потоці, опускаються під дією сил тяжіння на дно бункера. Швидкість газоповітряного потоку в камері не повинна викликати переміщення осівши частинок. Залежно від розміру частинок пилу вона складає від 0,7 до 7 м/с.

До центробіжних апаратів відносяться: циклони, вихрові вловлювачі пилу і центробіжні ротаційні вловлювачі пилу.

Циклони – найбільш розповсюджені апарати, які широко і ефективно використовуються для вловлювання частинок розміром 5-20 мкм і більше.

Обертання газового потоку здійснюється шляхом його тангенціального вводу в циклон або шляхом використання спеціального завихрювача. Внаслідок дії обертальних сил частинки пилу, що містяться в потоці газу, відкидаються на стінки корпусу циклону і випадають з газоповітряного потоку. Газ, звільнений від частинок пилу, продовжуючи обертатись, змінює напрямок руху на 180º і виходить із циклона через вихлопну трубу. Частинки пилу після того, як вдаряються об стінки корпусу циклона, під дією сил тяжіння опускаються вниз і потрапляють в бункер.

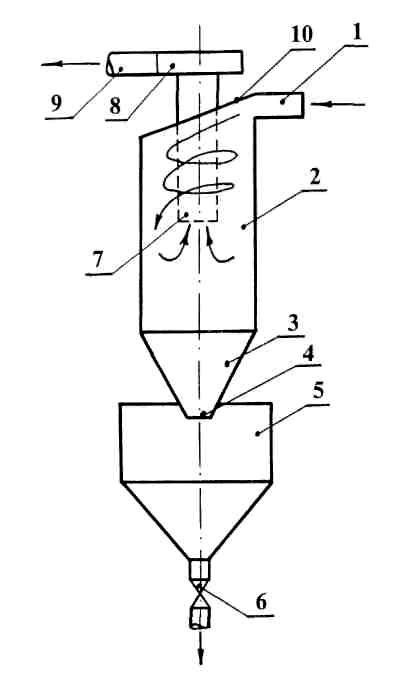

Циклон

1 – вхідний патрубок; 2 – циліндричний корпус; 3 – конічна частина корпусу; 4 – отвір для випуску пилу; 5 – бункер для пилу; 6 – пиловий затвор; 7 – вихлопна труба; 8 – равлик для розкручування потоку; 9 – вихідний патрубок; 10 – нахилена кришка.

По мірі заповнення бункера крізь пиловий засув пил відвантажують на захоронення або утилізацію.

Рекомендована швидкість руху газів в циліндричній частині циклона – 2,5 – 4,5 м/с.

Діаметр циклону не рекомендується робити більше 1000 мм. Для підвищення ефективності очищення газового потоку краще циклони компонувати в групи. Таки циклони мають назву – батарейні. Цим методом досягається значна економія капітальних і експлуатаційних витрат.

До високоефективних типів апаратів сухого очищення газів відносяться фільтри.

В основі роботи фільтрів усіх видів покладена фільтрація забрудненого потоку повітря крізь пористу мембрану. В процесі проходження повітряного потоку крізь фільтр частинки пилу затримуються мембраною, а очищений газ без перешкоди проходить крізь неї.

Пористі мембрани виготовляють з паперу, тканини, волокнистих матеріалів, кераміки, металевої сітки, шарів зернистого матеріалу.

На відміну від апаратів інерційної очистки, фільтри ефективно затримують частинки будь-якого розміру. Найбільш доречно використовувати фільтри для вловлювання частинок пилу розміром менш 5 мкм.

Недоліком фільтрів є те, що через накопичення пилу на мембрані швидкість проходження газового потоку поступово зменшується і ефективність апарата знижується. Тому мембранну перетинку необхідно періодично звільняти від пилу, що був затриманий на мембрані, це суттєво ускладнює експлуатацію фільтрів.

Ступінь очищення газового потоку,що проходить крізь фільтр, залежить від пористості матеріалу мембрани, товщини фільтруючого шару, об’єму фільтруючого матеріалу в одиниці об’єму фільтра і коефіцієнта захоплення частинок пилу фільтруючим волокном.

Найбільш розповсюджені тканинні фільтри. Їх використовують для очищення газового потоку від твердих частинок на підприємствах чорної та кольорової металургії, у виробництві будівельних матеріалів, хімічній промисловості, в котельнях та інших галузях. В якості фільтруючого матеріалу використовують капрон, лавсан, бельтинг та інші тканини.

Найбільш розповсюдженим типом тканинного фільтру є рукавний фільтр.

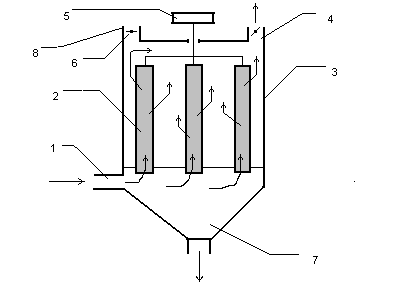

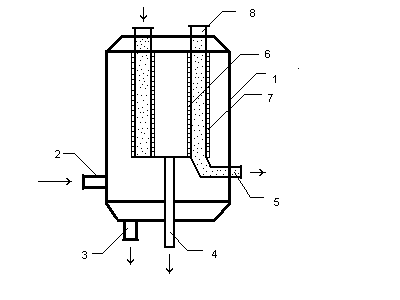

Рукавний фільтр

1 – вхід забрудненого газу; 2 – рукав; 3 – корпус апарата; 4 – вихід очищеного газу; 5 – механізм струшування пилу; 6 – клапани; 7 – бункер для збирання пилу; 8 – патрубок для продування апарату.

Запилений газ, що потрапляє крізь вхідний патрубок в нижню частину корпусу фільтру, подається всередину рукавів. Після проходження крізь фільтруючу тканину рукава очищене повітря видаляється з апарату. Частинки пилу осідають на поверхні рукава, внаслідок чого його опір поступово збільшується. Коли опір досягає певного критичного значення, рукавний фільтр переводять в режим регенерації. Як правило, регенерацію здійснюють зворотнім продуванням. Для збільшення ефекту очищення тканини рукавів під час продування, їх струшують спеціальним механізмом.

Камери фільтра переводять в режим регенерації по черзі і тим самим забезпечують його безперервну роботу.

Ступінь очищення повітря від дрібнодисперсних частинок пилу може досягати 99,9%. Швидкість проходження газового потоку крізь фільтруючу тканину складає 0,5-1 м/с.

Волокнисті фільтри призначені для очищення слабо запилених потоків повітря з концентрацією пилу не більш 5 мг/м3 . Вони являють собою волокнисті перетинки. В волокнистих фільтрах використовують як природні, так і синтетичні волокна товщиною від 0,1 мм до 100 мкм (відходи текстильного виробництва, шлакова вата, скловолокно та інше). Ступінь очищення дрібнодисперсного пилу досягає 99%. Рекомендована швидкість фільтрації – 0,01-0,1 м/с.

В зв’язку з глибоким проникненням частинок пилу всередину матеріалу регенерація волокнистих фільтрів не проводиться. По закінченні певного терміну роботи ці фільтри замінюють на нові.

Зернисті фільтри використовують при очищені газів з високими температурами (до 500-800ºС), а також в умовах агресивного середовища при різких змінах тиску і температури. Вони виготовлені у вигляді ємкостей, заповнених фільтруючим матеріалом, в якості якого може бути пісок, щебінь, шлак, тирса, вугілля, руда.

Зернисті фільтри використовують, якщо не можливо застосування інших фільтрів.

Іноді застосовують зернисті фільтри сорбційного очищення, коли в якості наповнювача використовують каталізатори і сорбенти. Такі фільтри призначені для вловлювання шкідливих газоподібних домішок.

Залежно від виду пилу і зерен фільтру ступінь очищення може досягати 95-99,5%, швидкість фільтрування – 15-35 м/с.

Електрофільтри призначені для очищення промислових газів від твердих частинок, що утворюються під час технологічного процесу. Ці фільтри використовують для очищення викидів при виробництві будівельних матеріалів, цементних, гіпсових, вапняних виробництвах та інших, де в викидах присутні частинки, що легко з’єднуються з вологою повітря. Пил, вловлений в електрофільтрах, є цінною вторинною сировиною або готовою продукцією.

До переваг електрофільтрів відносять високу ступінь очищення (99%), можливість вловлювання частинок різних розмірів, стабільну роботу при будь-якій ступені запиленості повітря і температурі, можливість повної автоматизації процесу.

Установка для електростатичного очищення викидів складається з електрофільтра, джерела живлення і системи транспортування вловленого пилу.

Недоліками є висока вартість апаратів і підвищені вимоги до техніки безпеки.

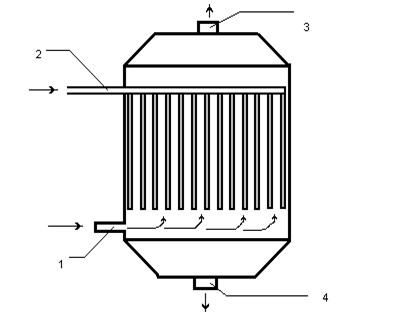

Електрофільтр монтується в металевому корпусі прямокутного перерізу. Всередині вмонтовані осаджувальний і коронуючий електроди. На вході в електрофільтр встановлюється газорозподільна решітка, яка забезпечує рівномірний розподіл газу в активній зоні апарату. Внизу апарату встановлюють бункер для збирання вловленого пилу (шламу).

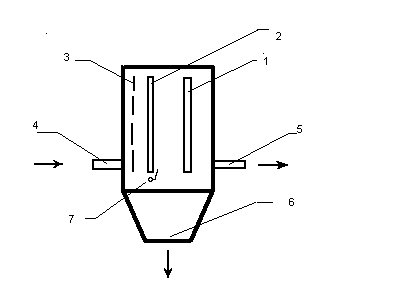

Електрофільтр

1 – коронуючий електрод; 2 – осаджувальний електрод; 3 – газорозподільна решітка; 4 – вхідний патрубок; 5 – вихідний патрубок; 6 – бункер видалення пилу (шламу); 7 – механізм струшування пилу.

Основою процесу очищення є іонізація пиловидних частинок і молекул газу під дією електростатичного поля. Заряджені частинки осідають на поверхню електроду з протилежним зарядом, звідки видаляються механічним способом або промиванням водою. Вловлений пил або шлам потрапляє в спеціальний бункер, звідки надходить на утилізацію.

Залежно від конструкції електрофільтру швидкість проходження газового потоку коливається в межах 0,8-1,7 м/с.

2. Мокре очищення викидів є одним з найбільш ефективних і розповсюджених методів вловлювання шкідливих домішок в повітряному потоці. При мокрому очищенні досягається висока ступінь вилучення твердих, рідких і газоподібних домішок.

Основою процесу мокрого очищення є осадження частинок пилу на краплинах або шарі рідини. В якості цієї рідини частіше усього використовують воду. Іноді, залежно від складу викидів, в склад цієї води додають кислоту або луги.

Апарати мокрого очищення відрізняють простота конструкції і експлуатації, відносно невелика вартість. В цих апаратах можна очищувати викиди будь-якого ступеня вологості, а також пожежонебезпечні і вибухонебезпечні суміші.

До недоліків мокрого способу очищення повітряного потоку слід віднести: утворення стічних вод і шламу, які потребують подальшої обробки; корозію обладнання при дії на нього зволожених газів і рідин; відносно високі витрати електроенергії.

Найбільш простим апаратом очищення викидів мокрим способом є форсунковий скрубер. Він призначений для вловлювання частинок розміром більше 10-15 мкм, а також для охолодження і зволоження викидів.

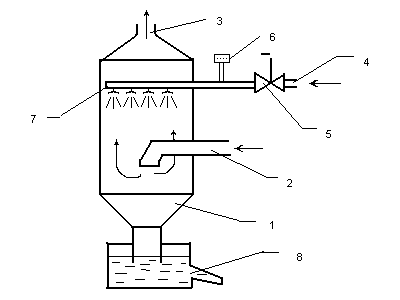

Форсунковий скрубер

1 – циліндричний корпус; 2 – вхідний патрубок; 3 – патрубок для виходу очищеного газу; 4 – підведення води на форсунки; 5 – регулюючий вентиль; 6 – контроль параметрів води; 7 – форсунки розпилення води; 8 – ємність для забрудненої води.

Форсунковий скрубер складається з циліндричної ємкості з патрубками для підводу і відводу повітря. У верхній частині корпусу розміщені один або декілька ярусів форсунок для розпилення рідини. Рідина і вигляді дощу з діаметром краплин 0,6 – 1 мм якби промиває газ, який рухається назустріч, тобто знизу доверху зі швидкістю 0,7-1,5 м/с. Тверді частинки пилу, підхоплені краплинами води, потрапляють донизу, в бункер, звідки видаляються разом з водою назовні. Витрати води в скрубері – 1-6 л/м3 .

Використовують також механічні скрубери,в яких розпилення води відбувається за допомогою металевого диска, що швидко обертається.

Також широко використовуються відцентрові скрубери. Принцип дії і конструкція відцентрового скрубера аналогічні циклону. Під дією відцентрової сили, що виникає під час обертання газового потоку в апараті, частинки пилу відкидаються на стінки скрубера, звідки змиваються водою, яка подається крізь сопла, що розміщені по колу у верхній частині корпусу апарата. Швидкість газового потоку в апараті сягає 4-5 м/с, ступінь очищення досить висока і залежить від розміру і щільності частинок пилу, а також від діаметру скрубера.

Серед апаратів мокрого очищення газів ударно-інерційної дії найбільш поширені пиловловлювач вентиляційний мокрий (ПВМ) і ротоклон. Апарати мокрого очищення газів ударно-інерційної дії використовують, якщо немає достатньої кількості чистої води, для очищення газу від частинок пилу розміром не менше 5-10мкм при відносно невисоких температурах газу.

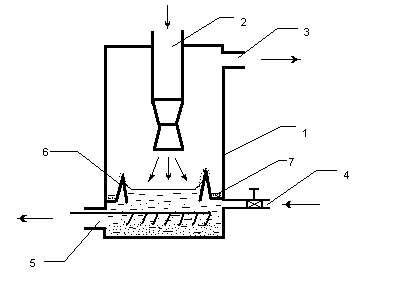

Пиловловлювач ударно-інерційної дії

1 – корпус; 2 – вхід запиленого повітря; 3 - вихід очищеного повітря; 4 – вхід рідини; 5 – видалення шламу скребковим механізмом; 6 – перетинка; 7 – краплевловлювач.

Принцип дії цих апаратів оснований на різкому повороті на 180º газового потоку, коли газовий потік на великій швидкості діє в напрямку перпендикулярно до поверхні рідини. Тверді частинки пилу вдаряючись о поверхню рідини, вловлюються цією рідиною. Вода, під дією газового потоку, рухається доверху по спеціальним перетинкам і збирається в краплевловлювачі. Газ, після очищення, за допомогою вентилятора виходить назовні.

Вловлений пил осідає на дно корпусу апарата і видаляється скребковим механізмом.

Витрати води на зволоження газового потоку не перевищує 0,03 кг/м3, ступінь очищення газу при діаметрі частинок пилу до 10 мкм складає 98-99%. Швидкість газового потоку між перетинками досягає 15 м/с.

Аналогічний апарат з каналом складної конфігурації має назву – ротоклон.

Барботажні пінні апарати призначені для очищення невеликих обсягів газів від частинок пилу розміром не менш 5 мкм.

Барботажний пінний апарат

1 – корпус; 2 – вхід забрудненого газу; 3 – вихід очищеного газу; 4 – зрошувач; 5 – відвід рідини в переливний відсік; 6 – решітка; 7 – відвід рідини, що пройшла крізь решітку.

Барботажний пінний апарат складається з циліндричного корпусу, в середині якого розміщена горизонтальна решітка з дрібними отворами. Забруднений газ подається знизу корпусу, проходить крізь решітку і шар рідини, яка подається зверху від спеціального зрошувача, і очищений, виходить з верхньої частини апарату. Під час проходження газу зі швидкістю до 1м/с виникає барботажний режим, при якому повітря проходить крізь шар рідини у вигляді окремих бульбашок. При збільшенні швидкості проходження газового потоку крізь рідину до 2,0-2,5м/с барботажний режим перетворюється в пінний.

Діаметр корпусу барботажного апарату складає 2-2,5 м, діаметр отворів решітки – 4-6 мм, швидкість газів при проходженні решітки – 6-10 м/с.

3. Методи очищення промислових викидів від газо- і пароподібних домішок по характеру протікання фізико-хімічних процесів поділяються на наступні групи – сорбційні та нейтралізаційні.

В свою чергу сорбційні методи очищення промислових газів поділяються на абсорбційний і адсорбційний методи. Нейтралізаційні методи поділяються на методи каталітичного та термічного очищення газоповітряного потоку.

Сорбція – це видалення газоподібних компонентів із газового потоку на основі їх взаємодії з рідкими або твердими речовинами – поглиначами цих компонентів.

Абсорбція – процес поглинання газоподібних домішок рідкими поглиначами. Апарати, що використовуються в цьому процесі, називаються абсорберами. Залежно від основи процесу абсорбції розрізняють фізичну і хімічну абсорбцію (хемосорбцію).

Фізична абсорбція проходить внаслідок контакту газового потоку з неелектролітами або їх водними розчинами. Для процесу фізичної абсорбції характерна відсутність інтенсивної взаємодії молекул поглинального розчину з молекулами речовини, що видаляється. Розчинений в рідині токсичний компонент завдяки процесу дифузії проникає у внутрішні шари абсорбенту. Процес відбувається тим швидше, чим більша площа контактної поверхні.

Важливою умовою при виборі абсорбенту є розчинність в ньому токсичного компоненту, що вловлюється.

При абсорбційному способі очищення промислових газоподібних викидів в якості поглинальної рідини використовуються різноманітні розчини, залежно від того, яку речовину необхідно видалити із газового потоку. Після використання поглинальної рідини в апаратах абсорбції, її піддають процесу регенерації, тобто концентрованого видалення різними способами шкідливих домішок із поглинального розчину. Після регенерації поглинальний розчин знову направляють в абсорбер.

Основним видом апаратури для проведення процесів абсорбції є пінні та барботажні скрубери, розпилювальні апарати з механічними розпилювачами, скрубери Вентурі, плівкові абсорбери.

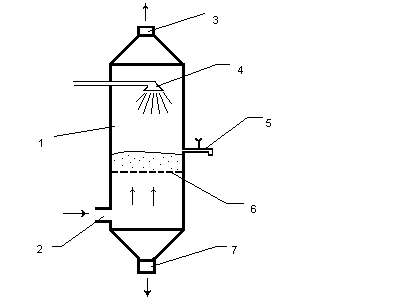

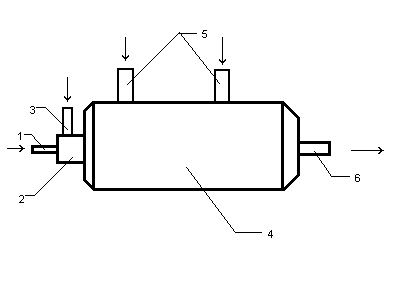

Принцип роботи барботажного абсорбера такий самий, як і барботажного пінного апарату очищення газового потоку від пилу. Тільки в барботажному абсорбері замість води використовують рідкий абсорбент, який поглинає певні токсичні домішки з газового потоку. Газовий потік, забруднений токсичними домішками, подається крізь патрубок знизу в абсорбер, проходить крізь решітку і у вигляді бульбашок змішується з рідким абсорбентом, який подається з верхньої частини апарату. Рідкий абсорбент поглинає токсичні речовини з газового потоку і виводиться назовні, а очищений газовий потік виходить за допомогою вентилятора крізь спеціальний патрубок у верхній частині апарата.

Барботажний абсорбер

1 – корпус апарату; 2 – вхід забрудненого газового потоку; 3 – вихід очищеного газу; 4 – розпилювач сорбенту (поглинальної рідини); 5 – відведення відпрацьованої рідини; 6 – решітка; 7 – відведення відпрацьованої рідини, яка просочилась крізь решітку.

Плівкові абсорбери. В абсорберах цього типу абсорбційний процес відбувається на межі поділу двох фаз – рідкої і газової. Тому для апаратів плівкового типу дуже важливо мати велику площу поверхні контакту між рідиною-абсорбером і забрудненим газовим потоком.

В плівкових абсорберах контакт між фазами відбувається на поверхні повільно текучої плівки рідини – абсорбенту.

Апарати плівкової абсорбції відрізняються високою ефективністю і компактністю. Розрізняють три види плівкових абсорберів: 1 – абсорбери з плоско-паралельними насадками; 2 – трубчасті абсорбери; 3 – абсорбери з висхідним рухом плівки.

Найбільш поширеним видом є плівковий абсорбер з плоско-паралельними насадками.

Апарат складається з циліндричного металевого корпусу у вигляді колони. В середині колони по усьому об’єму паралельно розміщені плоскі насадки у вигляді вертикальних стрічок. Стрічки виготовляються з різних матеріалів – металу, пластику, тканини. У верхній частині апарату розміщений розподільчий пристрій для рівномірного зрошування насадок з обох боків. Для того щоб апарат працював ефективно, насадки повинні відповідати ряду вимог: 1 – мати велику площу поверхні в одиниці об’єму; 2 – добре змочуватись рідиною; 3 – рівномірно розподіляти плівку рідини по площині; 4 – бути стійкими до хімічного впливу газів і рідин, що використовуються в апараті; 5 – мати малу питому вагу; 6 – мати високу механічну міцність; 7 – мати відносно невелику вартість;

Плівковий абсорбер

1 – вхід забрудненого газового потоку; 2 – підведення рідкого абсорбенту; 3 – вихід очищеного газового потоку; 4 – вихід використаного абсорбенту.

Газовий потік з токсичними домішками подається в нижню частину абсорбера по спеціальному патрубку. Зверху поступає рідина-абсорбент, яка у вигляді тонкої плівки повільно стікає по плоско-паралельних насадках. Газ вступає в контакт з рідиною, при цьому токсичні домішки активно поглинаються абсорбентом. Використаний абсорбент збирається в нижній частині апарату, звідки поступає на регенерацію. Після регенерації очищена рідина знову подається в апарат, а вилучені домішки відправляють на утилізацію або на знешкодження. Газовий потік, звільнений від токсичних домішок, за допомогою витяжного вентилятора виходить крізь патрубок, розташований у верхній частині абсорбера.

В останні роки почали з’являтись плівкові абсорбери зі спіральними насадками, виготовленими з металевої стрічки, з пластику або скловолокна. Спіральні насадки значно збільшують площу контакту між фазами і тим самим підвищують ефективність процесу абсорбції.

Використання методу адсорбції для вловлювання газоподібних сполук.

Фізична основа процесу адсорбції – здатність деяких твердих тіл з ультрамікроскопічною структурою (адсорбентів) вибірково відділяти та концентрувати на своїй поверхні окремі компоненти газоповітряної суміші. В пористих тілах з капілярною структурою поверхневе поглинання доповнюється капілярною конденсацією. Основний параметр, який характеризує процес адсорбції – адсорбційна здатність (ємність) адсорбенту стосовно компоненту, якій вилучається. Адсорбційна ємність визначається відношенням ваги речовини, яка поглинута адсорбентом, до ваги адсорбенту (іноді до площі його поверхні). Вона залежить від концентрації адсорбованої речовини біля поверхні адсорбенту, тиску, загальної площі поверхні адсорбенту, хімічних, фізичних та електричних властивостей адсорбованої речовини та адсорбенту, температурних умов та наявності домішок. При рівних інших факторах, зі збільшенням температури поглинаюча здатність адсорбентів зменшується і, після досягнення певної критичної температури, процес відбувається в протилежному напрямку, тобто переходить в десорбцію. Адсорбована речовина починає переходити в газову фазу. На цьому базується процес регенерації адсорбенту. Регенерація здійснюється гарячим газом або паром. Зниження тиску також сприяє зменшенню адсорбційній ємності.

Процес адсорбції здійснюють в адсорберах, які становлять вертикальні, горизонтальні або кільцеві ємності, що заповнені пористим або кусковим адсорбентом. Газоповітряний потік фільтрується через адсорбент, на поверхні та в порах якого накопичується вловлювана речовина (адсорбат).

Як адсорбент найбільш широко використовують активоване вугілля і цеоліт.

Кільцевий адсорбер

1 – корпус; 2 – штуцер вводу забрудненого газу; 3 – штуцер виходу парогазової суміші; 4 – штуцер виходу очищеного газу; 5 – патрубок для виходу використаного адсорбенту; 6 – внутрішня циліндрична решітка; 7 - зовнішня циліндрична решітка; 8 – люк для завантаження адсорбенту.

Кільцевий адсорбер вмонтований в металевий циліндричний корпус. Газ, що підлягає очистці, потрапляє через штуцер 2 в адсорбер, проходить крізь шар адсорбенту, який знаходиться між внутрішньою 6 і зовнішньою 7 циліндричними решітками. Проходячи через шар адсорбенту, газ очищується від шкідливих домішок, які поглинаються адсорбентом. Очищений газ виводиться через штуцер 4. Регенерація адсорбенту здійснюється за допомогою водяної пари, яка подається через штуцер 4, а виводиться у вигляді паро-газової суміші через штуцер 3. Завантаження адсорбенту здійснюється через два люки 8, а його відвантаження – через люк 5.

Вибір конструкції адсорбера залежить від властивостей адсорбенту, схеми його регенерації (з видаленням з адсорбера або без нього), продуктивності та необхідного ступеня очищення газу.

Розрізняють апарати періодичної та безперервної дії. В адсорберах періодичної дії адсорбент нерухомий і повітря фільтрується крізь його шар. Процес продовжується до повного насичення адсорбенту, після чого апарат відключають та проводять регенерацію адсорбенту. В апаратах безперервної дії адсорбент під дією власної ваги або потоку очищувального повітря безперервно проходить через адсорбер та потрапляє на регенерацію.

Більш поширені установки безперервної дії, що зумовлено такими факторами:

вони мають менші габаритні розміри в порівнянні з установками періодичної дії;

вони мають менший гідравлічний опір;

вони мають більшу продуктивність.

Основним недоліком адсорберів безперервної дії є швидке зношування адсорбенту за рахунок сил тертя, що збільшує його витрати.

Хемосорбція.

Хімічна абсорбція та адсорбція або хемосорбція основана на фізико-хімічній взаємодії компонентів очищувального газу та поглинача.

При цьому основне значення у вловлюванні газових домішок належить хімічному процесу. В результаті взаємодії вловлюваних компонентів з твердими або рідкими поглиначами утворюються малолеткі або малорозчинні сполуки. При хемосорбції відбувається міжмолекулярна взаємодія абсорбенту і токсичної речовини.

Поглинальна здатність хемосорбенту залежить переважно від його хімічного складу і практично не залежить від тиску та концентрації вловлюваних домішок. Якщо хемосорбентами є розчини хімічних реагентів, то такі методи називають мокрими, а якщо тверді речовини-сухими.

Термічна нейтралізація шкідливих газів, що викидаються в атмосферу.

Існують два способи термічної нейтралізації газових викидів в : пряме спалювання шкідливих речовин в полум’ї та термічне окислення. Пряме спалювання у полум’ї та термічне окислення проводять при температурах 600-800ºС. Вибір способу термічної нейтралізації визначається хімічним складом забруднюваних речовин, їх концентрацією, початковою температурою газових викидів, об’ємною витратою та гранично допустимими нормами викиду цих речовин.

Пряме спалювання слід використовувати тільки в тих випадках, коли відвідні гази забезпечують підвід значної частини енергії, необхідної для здійснення процесу, тобто мають високу температуру. Однак висока температура може спричинити утворення шкідливих оксидів азоту.

Сьогодні існує ряд конструктивних варіантів прямого спалювання шкідливих речовин у закритій камері. Основними вимогами до таких камер є високий ступінь турбулентності газоповітряного потоку та обмежений час перебування газу в камері – 0,2-0,7с. Найбільш поширеною ділянкою застосування камерних спалювачів з відкритим полум’ям є спалювання газів для видалення органічних відходів від лакофарбових цехів машинобудівних і деревообробних підприємств, а також для видалення відвідних газів та оксидів азоту, що утворюються в процесі нітрування тощо.

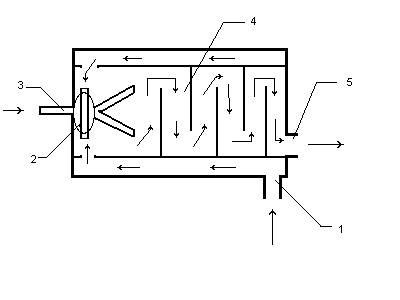

Схема установки для очищення газоподібних викидів лакофарбового виробництва.

1 – подача повітря; 2 – пальник; 3 – подача природного газу; 4 – піч; 5 – тангенціальні канали входу забрудненого газоповітряного потоку;

6 – вихід очищеного газоповітряного потоку.

Установка очищення газових викидів лакофарбового виробництва прямим спалюванням шкідливих речовин у полум’ї - це циклонна топка з газовим пальником 2. Повітря, забруднене токсичними газами органічних речовин (толуол, ксилол та ін.), поступає у внутрішню порожнину печі 4 через тангенціальні канали 5. Завдяки спеціальній конструкції каналів газоповітряний потік отримує завихрення. Природний газ подається в пальник через патрубок 3. Час перебування забрудненого газу в порожнині печі не менше 0,5с і контакт з розжареними стінками камери забезпечує повноту їх згоряння. Атмосферне повітря подається через центральну трубу 1 пальника тільки при знешкодженні викидів з вмістом кисню менше 15%. Газовий потік, очищений від органічних сполук, виходить через патрубок 6. Запуск установки, виведення у робочий режим та його підтримка здійснюються за допомогою блоку автоматичного керування процесом.

Термічне окислення застосовують тоді, коли температура викидних газів низька, або вони не містять достатньої кількості кисню, потрібної для підтримування полум’я. Важливими факторами, що повинні враховуватись при проектуванні установок для термічного окислення, є час, температура і турбулентність потоку. На схемі показана одна з найпростіших установок, що використовуються для вогневого знешкодження технологічних і вентиляційних низькотемпературних викидів.

Схема установки термічного окислення для знешкодження технологічних і вентиляційних викидів.

1 – вхід забруднених газів; 2 теплообмінник-підігрівач; 3 – вхід природного газу; 4 – камера змішування; 5 - вихід знешкоджених газів.

Забруднений викидний газ поступає через вхідний патрубок 1 в теплообмінник – підігрівач 2. Саме тут горючі компоненти викидних газів доходять до потрібної температури і згоряють. Процес окислення відбувається у камері змішування 4, де хвостова частина факелу контактує із знешкодженими викидами при їх турбулізації перегородками камери. Вихідні знешкоджені гази через патрубок 5 викидаються в атмосферу або пропускаються через додатковий теплообмінник для рекуперації тепла гарячих газів.

Каталітичний метод перетворення газоподібних сполук.

Сутність методу полягає в нейтралізації шкідливих речовин, які містяться у виробничих газах, в результаті їх взаємодії з компонентами цього ж газу або спеціальними добавками, під впливом каталізатора. На поверхні каталізатора в результаті його взаємодії з компонентами викидів (в тому числі і з шкідливими домішками) утворюються проміжкові сполуки, які вступають в подальші хімічні перетворення з відновленням первинного хімічного складу каталізатора та зв’язуванням (перетворенням) шкідливих речовин у нешкідливі сполуки. Ці процеси мають характер багаторазових повторюваних циклів.

Збудження або зміна швидкості хімічних реакцій під впливом каталізаторів називається каталізом. Розрізняють гомогенний та гетерогенний каталіз. При гомогенному каталізі каталізатор і реагуючі речовини утворюють однорідну систему. При гетерогенному каталізі каталізатор та реагуючи речовини знаходяться в різних агрегатних станах. Активність контактних (гетерогенних) каталізаторів визначається площею контакту каталізатора із середовищем, що містить домішки, які необхідно нейтралізувати. Швидкість каталітичних реакцій можна визначити згідно з рівнянням:

Vk = Кр· С1 · С2 · С3 ·…· Сn, де

Кр – константа каталітичної реакції;

С1 , С2 , С3 , Сn - концентрації речовин, які вступають в реакцію;

1, 2, 3, n - порядок реакції за відповідним компонентом.

Найпоширенішими каталізаторами, які прискорюють окисно-відновні реакції є метали та їх оксиди. Для прискорення реакцій гідратації, дегідратації, полімеризації використовують кислоти, кислі солі металів, алюмосилікати.

На практиці каталітичні процеси нейтралізації шкідливих викидів здійснюють в каталітичних реакторах – нейтралізаторах. Це циліндрична ємність, в середині якої у вигляді насадок, сітки або пластин розміщують каталізатор.

Забруднене повітря потрапляє в теплообмінник-рекуператор 1 для попереднього підігрівання, звідки через обхідний канал поступає в підігрівач 5. Одночасно до пальника 4 подається природний газ, який згоряє. Продукти згоряння природного газу змішуються із загазованим повітрям, підвищуючи його температуру до 250-350 ºС, тобто до такого рівня,при якому відбувається інтенсивне окислення токсичних речовин. Процес хімічного перетворення відбувається на поверхні каталізатора 3, розташованого в контактному вузлі 2. Суміш повітря та продуктів реакції при температурі 350-450 ºС подається у рекуператор1, де віддає тепло забрудненій газоповітряній суміші, а потім після певного охолодження через канали виводиться в атмосферу в очищеному вигляді.

Ефективність очистки повітря від газоподібних домішок в каталітичних нейтралізаторах досягає 95-98%.

Недоліком каталітичних нейтралізаторів можна рахувати так зване «отруєння» каталізатора, коли внаслідок довготривалих реакцій він втрачає свої каталітичні властивості.

Каталітичні методи перетворення шкідливих домішок у нешкідливі, менш шкідливі і навіть корисні дають можливість переробляти багатокомпонентні гази з малими початковими концентраціями шкідливих домішок, домагатися високих ступенів очищення, уникати в більшості випадків утворення повторних забруднювачів. Недоліки каталітичних методів пов'язані частіше усього з проблемами пошуку дешевих каталізаторів і забезпечення їх тривалої експлуатації. Слід зазначити, що каталітичний і термічний окисні методи однаково успішно застосовуються там, де економічно (технічно) неможливе або недоцільне видалення і утилізація шкідливих компонентів яким-небудь іншим методом.

Каталітичне допалювання органічних речовин і оксиду вуглецю є одним із найбільше перспективних методів газоочистки. Основні переваги каталітичного засобу очищення в порівнянні з термічним полягають, зокрема, у його високій ефективності, економічності і відсутності шкідливих побічних явищ. У умовах росту вартості енергоресурсів, у першу чергу нафти і газу, у загальному обсязі природоохоронних заходів частка каталітичних методів очищення газів може значно зрости.

Основним елементом схеми гетерогенного-каталітичного перетворення газоподібних домішок є реактор, завантажений твердим каталізатором у вигляді пористих гранул, кілець, кульок або блоків із структурою, близької до сотовой. Хімічні перетворення відбуваються на розвитій внутрішній поверхні каталізатора, що доходить до 1000 м2/г.

До числа ефективних каталізаторів, що знайшли практичне застосування, ставляться самі різноманітні речовини - від мінералів, що використовуються майже без усякого попереднього опрацювання, і простих масивних металів до складних з'єднань заданого складу і будови.